基于衍生式设计的汽车起重机转台轻量化探析

王 宏 宇,滕 儒 民*,杨 娟,任 利 有

( 1.大连理工大学 机械工程学院,辽宁 大连 116024;2.三一汽车起重机械有限公司 起重机研究院,湖南 长沙 410600 )

0 引 言

为降本节能,汽车起重机轻量化技术已成为汽车起重机产业发展中的一项关键性研究课题,探寻汽车起重机轻量化的方法和途径,减少钢材消耗,降低作业过程中能耗,已成为汽车起重机企业的核心竞争力之一[1].

汽车起重机转台结构是汽车起重机起重作业的中心枢纽,它支撑着吊臂,安装着回转机构、起升机构及平衡配重,连接着回转支承.起重作业的所有运动(包括起升、变幅和回转等)都要通过它来完成,这就决定了转台结构受载状况恶劣,结构受力复杂.作为汽车起重机的关键结构部件,其质量决定了整车质量及综合能耗[2].国内外很多学者对转台问题的研究主要集中在拓扑优化、尺寸优化及形状优化[3-6],而对转台的衍生式设计研究较少.欧洲空客使用衍生式设计开发了飞机隔离板和后座支撑结构“仿生隔板”,保证强度的同时质量减轻45%.通用汽车衍生式设计了单部件安全带支架代替原有的八件式组件,减重的同时减少部件数目[7].葛海波运用衍生式设计,轻量化设计了双足机器人的大腿及小腿机构,提升了运动性能[8].相比于传统设计手段具有CAD模型更改频繁、需要初始几何图元、设计方案单一等局限及不足,衍生式设计消除了几何创建过程中的猜测.它可以产生人类大脑永远不会想到的各种设计解决方案,而传统设计受到完全成形的人类设计理念及偏见的约束.作为一种设计探索技术,其能够根据边界条件、装配接口位置、制造条件和产品性能要求(如强度、质量、材料等),利用基于人工智能的算法,同步生成多种可行的解决方案,让工程师从重复性设计工作中解脱,大幅提高设计效率.本文利用基于云的CAD/CAM/CAE软件Fusion 360中的衍生式设计模块,对汽车起重机转台进行衍生式设计,在满足性能要求的前提下,探索转台理想的结构形式,对现有设计提供指导,实现轻量化的目的.

1 某型转台有限元分析

1.1 有限元建模

采用Ansys Workbench进行分析计算,根据转台尺寸建立几何模型.此转台所用板材材料属性如表1所示.单元类型采用SHELL181单元,利用远程点(remote point)刚性耦合各铰点用以荷载的加载.划分的网格主要由四边形网格元素组成,局部为三角形网格元素(Quad/Tri);根据网格尺寸对比分析,单元大小定义为35 mm,可较好满足计算精度要求.

表1 材料属性

选择4种分析工况,分别为1倍最大吊重加5%侧载(工况1)、1倍最大弯矩加5%侧载(工况2)、1.25倍最大吊重(工况3)、1.25倍最大弯矩(工况4).

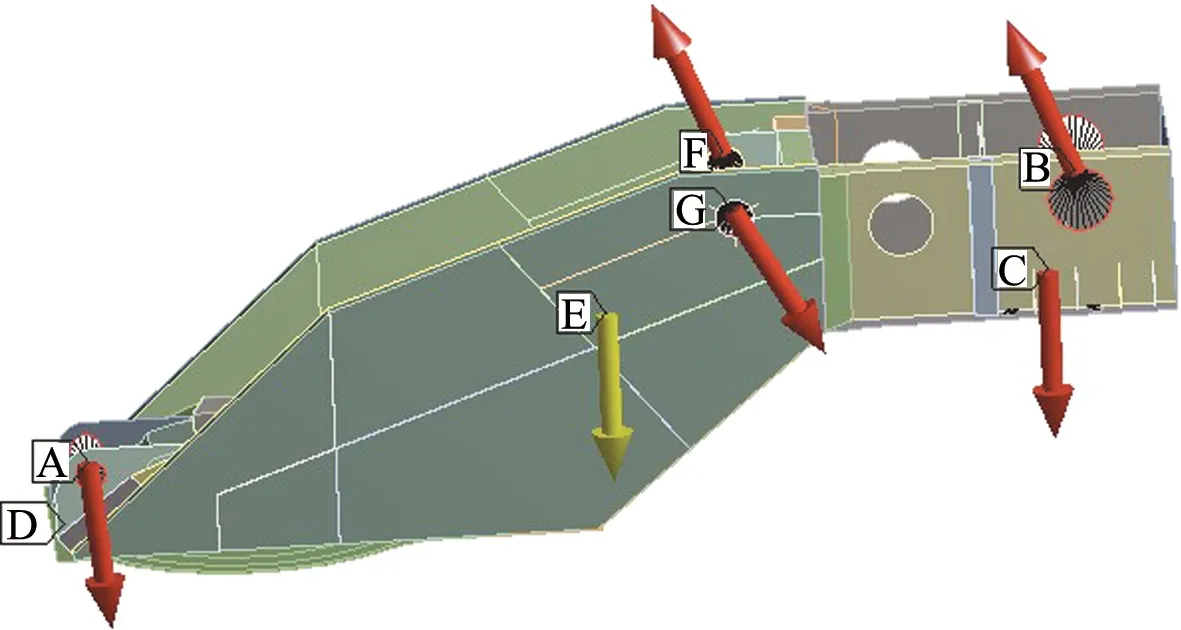

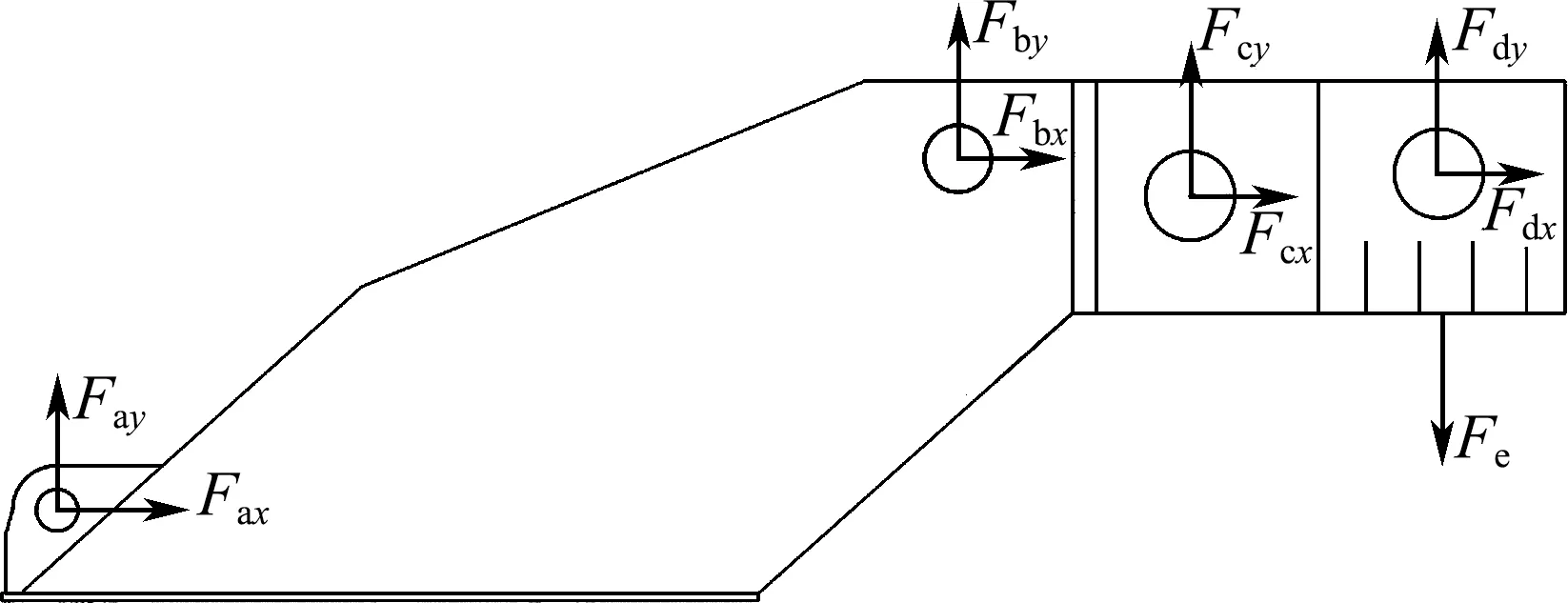

转台加载方式如图1所示.变幅液压缸铰点、臂架铰点及卷扬安装孔均刚性连接,对应荷载作用在刚性节点上.单绳拉力作用在卷扬节点上,配重安装在转台的卷扬箱体下方.变幅液压缸下铰点反力作用在转台前端支座刚性节点处.大臂尾铰点是双轴形式,所以在尾铰点处建立两个刚性节点.大臂尾铰点力、最大切向力、幅度切向力及高度切向力均换算成力偶形式加载在尾铰点的两个刚性节点上.考虑到实际受力状况与建模简化,在底板中性面处建立与座圈重合的环形区域,以环形区域作为约束区域.

图1 转台加载方式

1.2 未优化前原结构分析结果

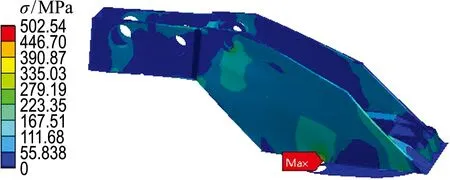

图2、3为转台在工况1下的计算分析结果.

经计算,最大von Mises应力值位于墙板后底部靠近螺栓孔处,应力为502.54 MPa.该处属于小区域应力集中且数值小于屈服强度,满足要求.由于受到5%侧载力的影响,最大总变形发生在立板上封板处,为10.397 mm.该位置在垂直变幅平面方向,最大变形为8.975 0 mm.对于转台的侧向变形和变幅平面内变形,目前规范均未有明确的许用值规定.但是转台刚度对起重机运行中的启制动有着明显影响,各企业根据试验有自己的评价指标,非本文重点,这里不进行讨论.

图2 原结构工况1总体应力云图

2 转台的衍生式设计

2.1 衍生式设计概述

衍生式设计是模拟大自然中生物进化的方式进行设计,仅需输入特定的设计目标,如性能要求、材料、制造方法等.应用程序明确设计要求后在程序化合成的设计空间内评估大量生成的设计是否满足设计要求.整个设计空间中每种解决方案的性能数据也会给予反馈.在实时评估设计方案时可随时调整目标和约束以生成符合优化定义的新结果.选到满意的设计方案便能将设计导出生成几何图元以便在其他CAD程序中使用[9].

Fusion 360是基于云的CAD/CAM/CAE工具,支持协作式产品开发.快速简便的有机建模与精确的实体造型兼顾,其中的衍生式设计模块可以按照目标和约束定义设计问题并生成满足要求的设计方案[10].

2.2 转台设计

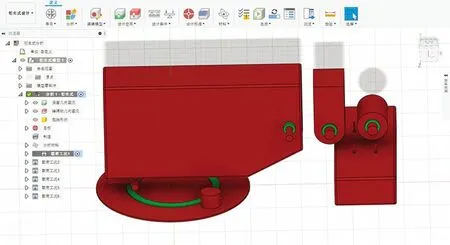

根据起重臂、变幅液压缸、起升主副卷扬及配重安装的边界条件,在Fusion 360的衍生式设计模块中定义设计空间.衍生式设计无须给出初始形状,只需根据原始设计的结构确定衍生式设计中的保留几何图元与障碍物几何图元.保留几何图元为指定要包括在设计最终形状中的实体,这些实体以绿色显示.障碍物几何图元表示在生成结果过程中不会放置材料的空白区域的实体,也是在设计中需要避开的空间,这些实体以红色显示.

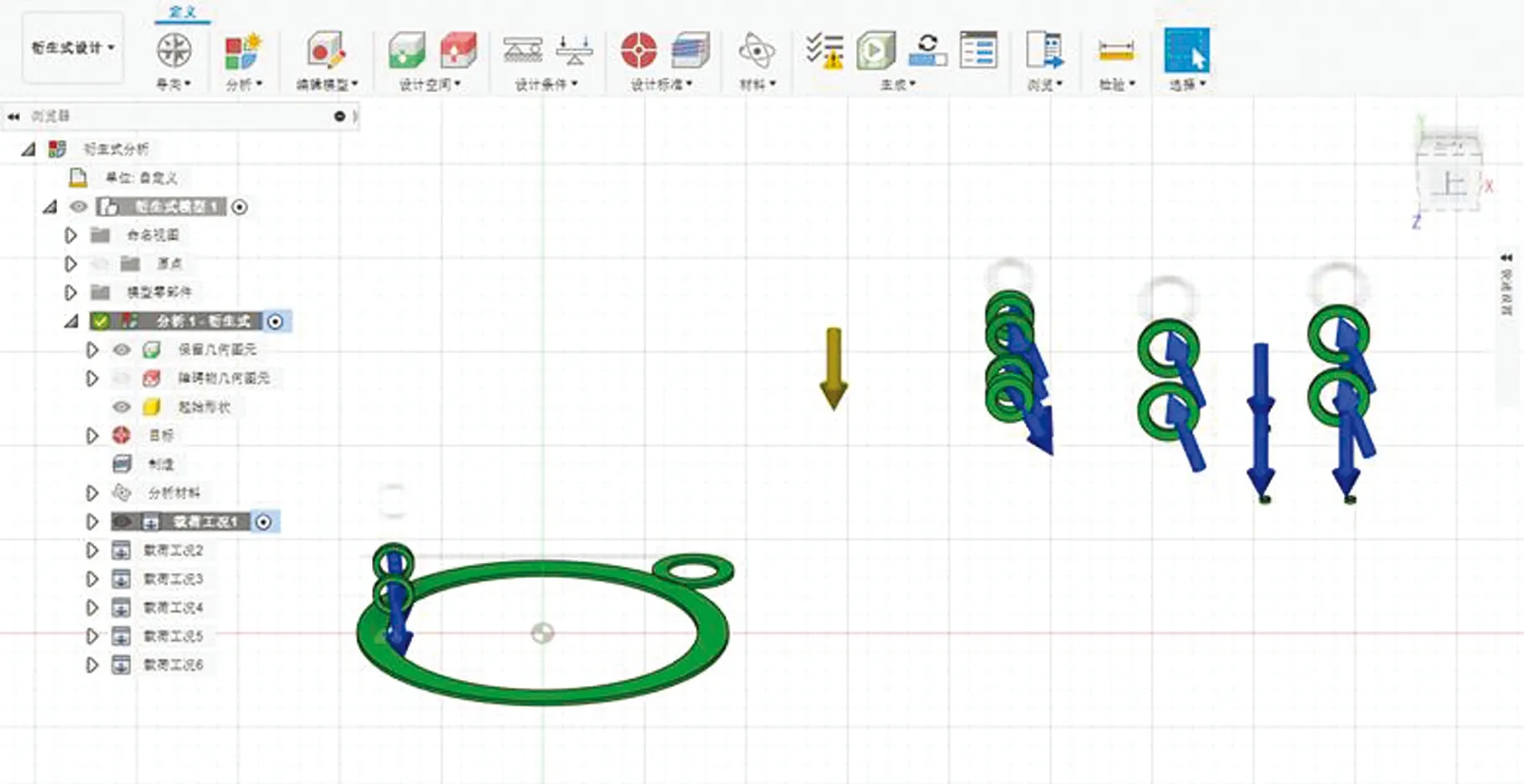

将减速机安装座圈、回转支承连接座圈、配重螺母、起重臂尾部安装铰点轴套及卷扬安装位置设为保留几何图元,其他边界条件设为障碍物几何图元,如图4所示.

图4 保留几何图元及障碍物几何图元

模型建立后,分别按照1.1节设定的4种工况进行解算,转台受力示意图如图5所示.为保证衍生式设计结构的对称性,将带侧载工况按侧载方向不同分为两种荷载工况进行衍生设置,共设置6种荷载工况,如图6及表2所示.这种设置方式间接提高了带侧载工况的权重,也解决了传统转台设计侧向刚度不足的问题.

图5 转台受力示意图

转台衍生式设计的目标是在满足结构强度和刚度要求的情况下,最小化质量.所以在目标设定中选择最小化质量.材料初选HG785.Fusion 360的衍生式设计模块中提供了增材制造、铣削加工及铸造多种加工方法,为了得到满足轻量化设计要求的转台结构,在加工制造方法中选择不限制加工方法.衍生式设计可以根据给定的物理材料来计算生成不同的结构模型,这里目的是对转台结构新形式的探索,因此没有考虑加工能力的限制.

图6 荷载施加

表2 工况荷载

衍生式设计可得到多个设计方案,通过对设计方案的筛选以及对设计参数迭代修正,在后处理界面中选择合适的设计方案.衍生式设计模块的后处理也会把所选设计方案的性能数据进行初步反馈,可通过反馈初步了解结构的受力状态、质量及整体安全系数等信息.

B=A·R=(0.191 6,0.284 3,0.297 9,0.168 4,0.172 9), Z=b3=0.2979,评价为合格。

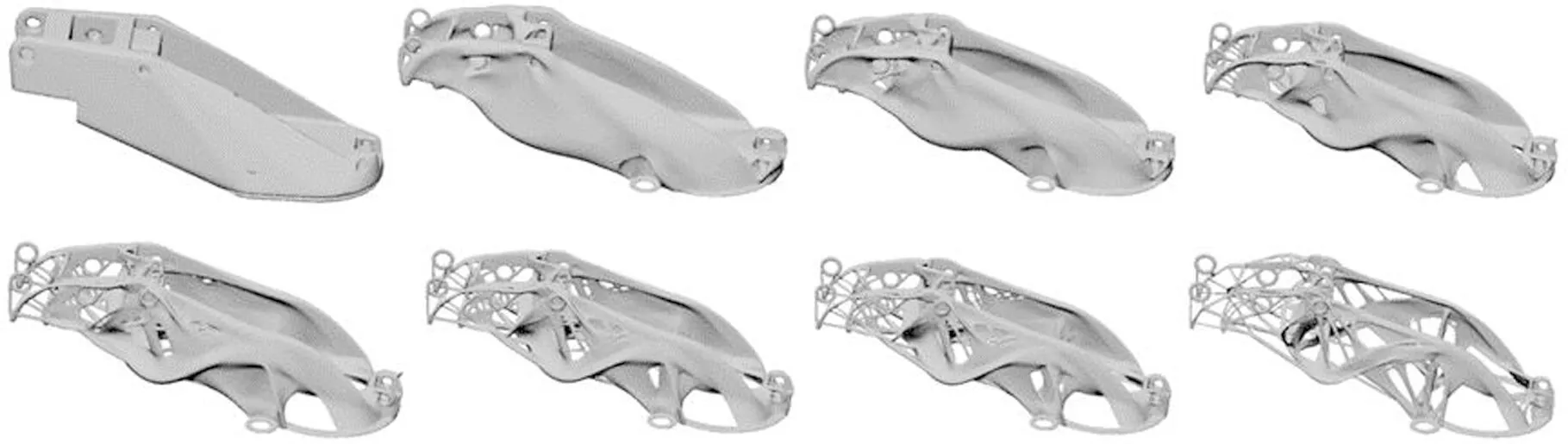

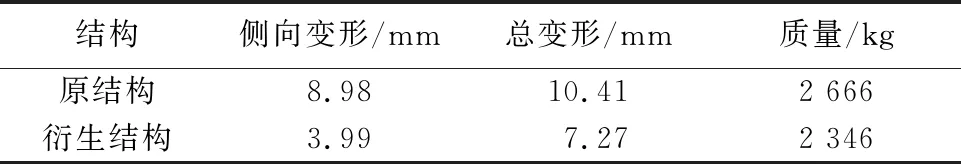

所选方案模型共经历63次迭代,在3D视图中观察其迭代过程如图7所示,并选择最合理的迭代版本.

图7 迭代过程

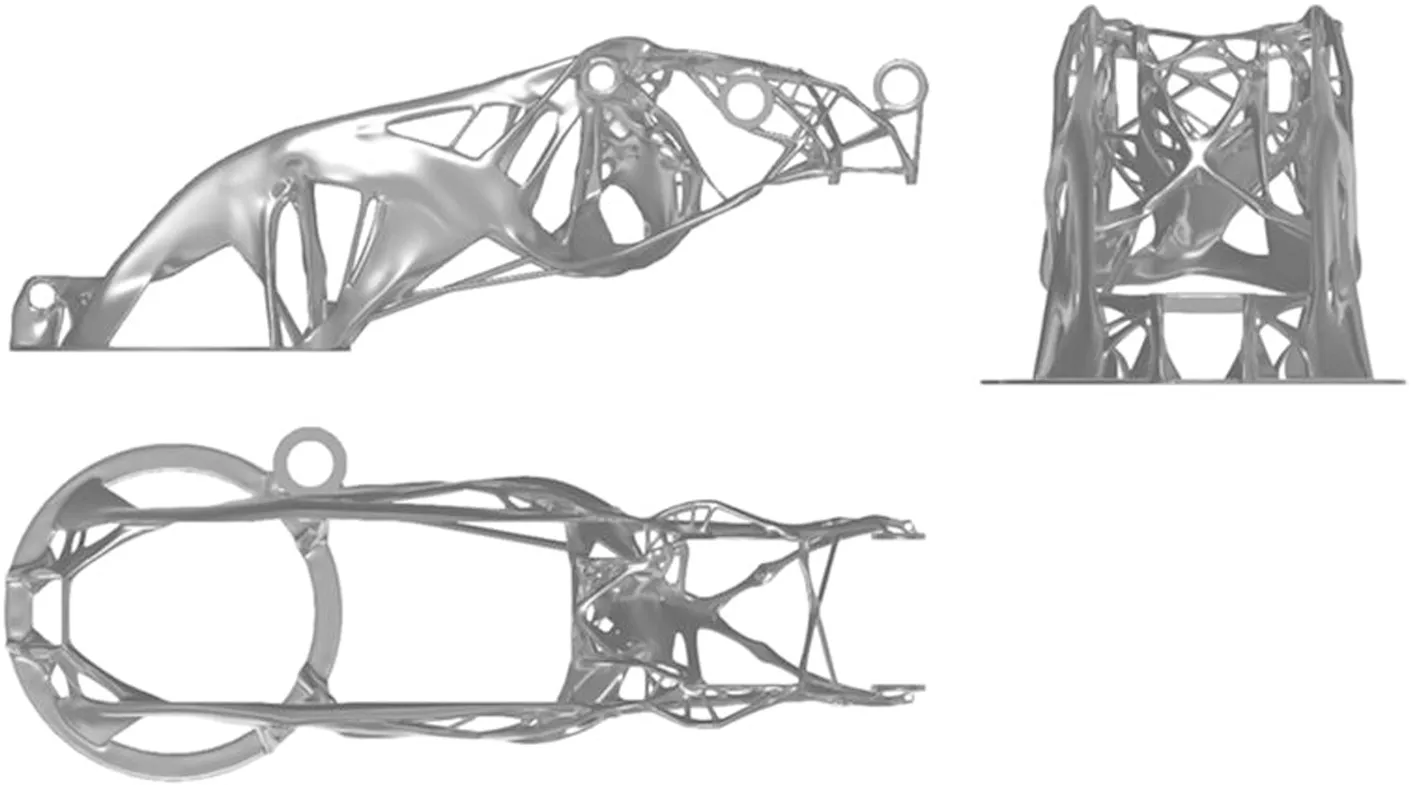

综合质量及强度等属性,选定的衍生式设计模型如图8所示,将结果导出为.STEP格式文件.

图8 衍生式设计方法获得的转台结构

2.3 衍生结构分析结果

将衍生式设计的模型在有限元分析软件Ansys Workbench中仿真分析,运用SCDM直接建模软件进行模型修复.因衍生式设计的输出模型有时会出现错误面等问题,导致不能进行网格划分等操作,需要对其进行处理方可进行分析.

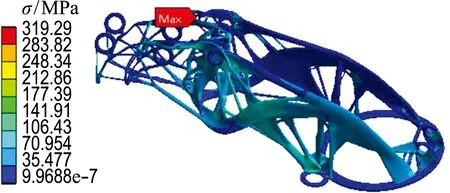

图9、10为衍生式转台在工况1下的计算分析结果.通过计算,最大von Mises应力值位于卷扬架前上部,为319.29 MPa,属于小范围应力集中.其余大部分应力均控制在220 MPa以下,整体有较大安全裕度.由于受到5%侧载力影响,最大总变形发生在大臂尾铰点上部,为4.697 5 mm.该位置在垂直变幅平面方向属于最大变形,为3.411 3 mm.

图9 衍生结构工况1总体应力云图

2.4 模型对比

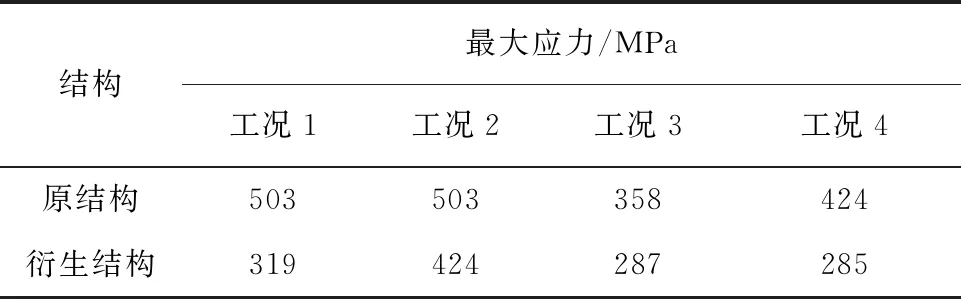

未优化转台原结构与衍生优化设计方案指标对比如表3、4所示.衍生式设计的转台结构平衡了各工况中的最大应力,使各工况中的应力水平均较原结构大幅降低,提高了材料的利用率.前两种工况均带有5%侧载.同时传统的转台结构在回转平面内刚度较差.

衍生结构在质量减轻12%的同时,侧向变形减小55.6%,最大变形减小30.2%.转台在变幅平面及回转平面的刚度均有大幅提升,说明衍生式设计能够保证结构在满足约束及结构质量最小的前提下保持较优刚度,验证了衍生式设计的有效性及合理性.综合分析优化前后转台的力学性能可知,衍生式设计的转台结构能满足给定的不同工况要求,实现了转台的优化设计.

表3 新旧方案强度对比

表4 新旧方案刚度对比

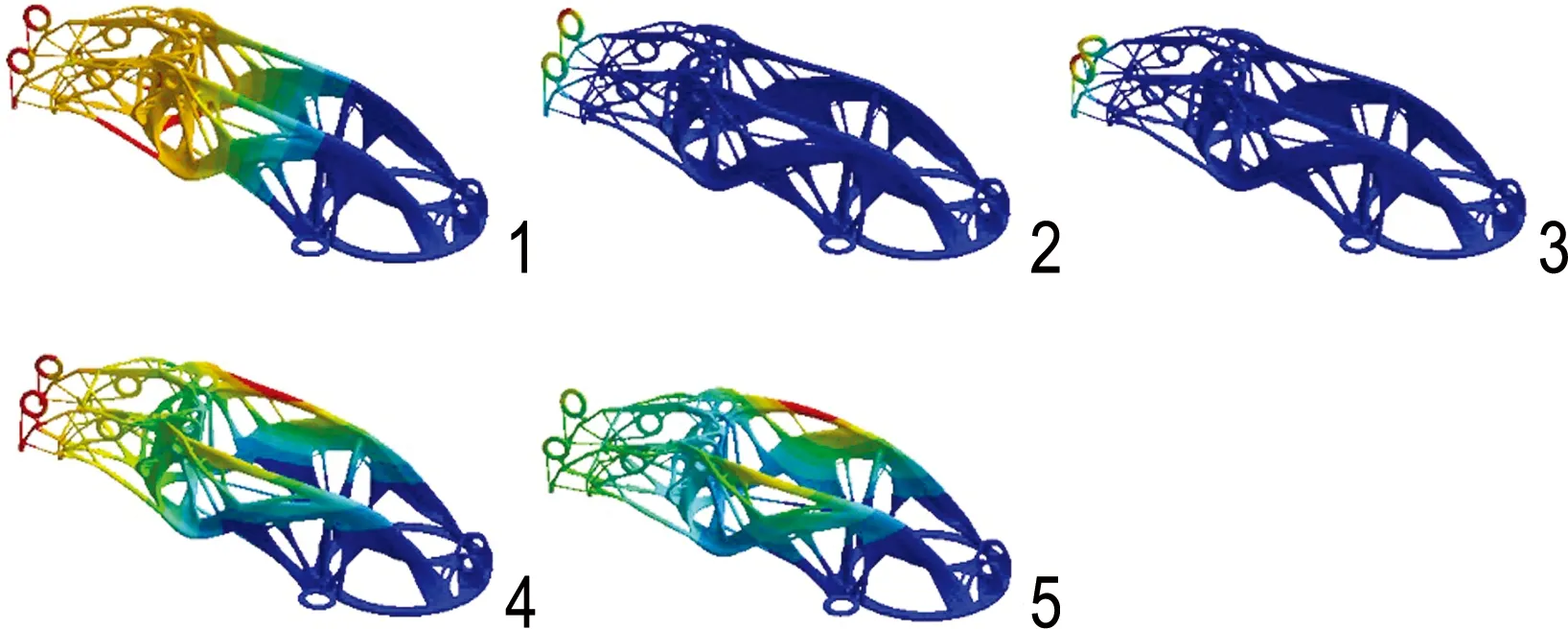

2.5 衍生结构模态分析

一般汽车起重机发动机怠速为800 r/min,最高转速为1 900 r/min.两类频率分别为13.3及31.7 Hz,均远离结构固有频率,说明不会发生共振,结构安全.从图11可以看到,前4阶振型主要在转台后端卷扬支架处发生左右颤动;5阶振型主要是转台腹板处向外侧振动.故在该方案的应用中后端卷扬支架及腹板处值得注意.

图11 衍生式转台5阶振型

2.6 衍生结构屈曲分析

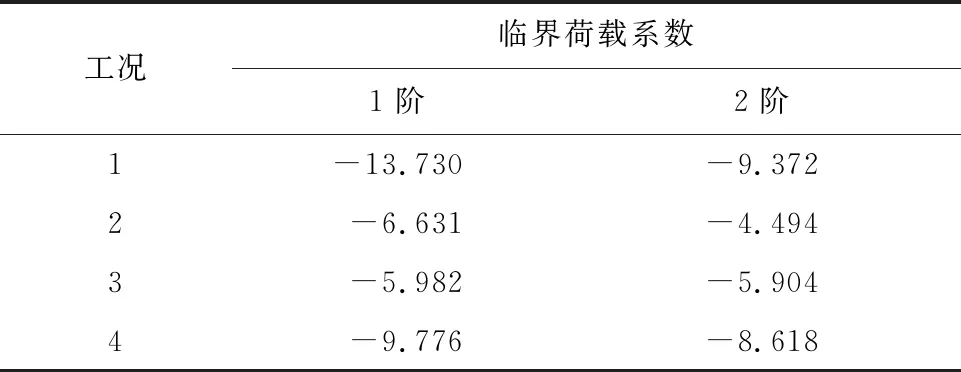

对衍生式转台进行线性特征值屈曲分析,临界荷载系数及典型屈曲振型图如表5及图12所示.前两阶屈曲变形均发生在转台斜下方结构处,为局部弯曲变形.因屈曲系数较大且为负值,仅有当结构承受反向临界失稳荷载时才会发生屈曲.这种情况实际中不会发生,说明衍生式转台稳定性较好,不会发生整体及局部失稳.

表5 临界荷载系数

3 结 论

(1)将衍生式设计应用到转台结构的设计中,对优化后的模型进行有限元仿真,通过仿真结果对比验证了衍生式设计结果的合理性及有效性.

(2)本次的衍生式设计是在考虑了侧载以及对模型结构对称化处理的情况下进行的,解决了传统转台设计侧向刚度不足的问题.

(3)衍生式设计优化结果为理想化模型,但模型展现了在铰点位置固定的情况下转台理想的材料分布及转台应力的最佳传递状态,可以对现有的转台设计起到一定的指导及借鉴作用.