铝铜微叠层复合材料制备和组织性能研究

姜 营 玺,景 栋,张 华 炜,周 秉 文,孟 令 刚,张 丹 宁,张 兴 国

( 大连理工大学 材料科学与工程学院 辽宁省凝固控制与数字化制备技术重点实验室, 辽宁 大连 116024 )

0 引 言

微叠层复合材料具有多层层状结构,其结构设计思想是通过将多种性能互补层以交替方式循环堆叠,从而达到改善整体材料的综合力学性能或物理化学性能的目的.金属间化合物微叠层复合材料是依据贝壳的结构,将强度硬度较高的金属间化合物层与韧性很好的残余金属层循环堆叠,从而使材料具有较高强度和硬度的同时,又保留良好的韧性[1].

目前,国内外已研究了许多复层材料体系,如Ti/Al[2-4]、Al/Fe[5-6]、Cu/Al[7]、Ni/Al[8]和Al/Mg[9-11],而采用热压法制备铝铜微叠层复合材料鲜有报道.铝铜微叠层复合材料不仅具有铜材优异的导电、导热性能,同时继承了铝材轻质、耐蚀、美观和经济等优点.由于其优良的物理性能,铝铜微叠层复合材料多被研究开发来作为一种功能材料而非结构材料.目前铝铜微叠层复合材料多应用于铝铜复合线材、铝铜复合板带和铝铜复合接头.高铁要提高列车的运行速度,就必须加大接触线的悬挂张力,减小接触线的线密度,具有高抗拉强度的材料能够满足这一要求.由于接触线为高速列车传输所需的电能,要求接触线的导电性良好,尽量减少传输过程中的电能损耗.因此,强度和导电率、导热系数是衡量接触线材料性能的重要指标.

本文综合利用Al合金密度低、比强度和比刚度高,及Cu合金优良的导电、导热性能,通过材料的优化选择及界面设计和界面相控制,发挥层间距小和多界面强韧化效应,制备具有高强度、高导电性及高导热性的铝铜微叠层复合材料.

1 实验方法

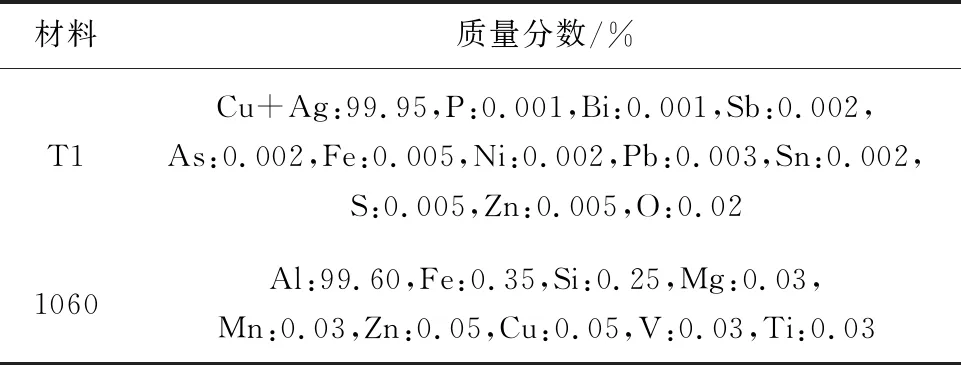

本文采用真空热压法制备铝铜微叠层复合材料.使用厚度0.5 mm的商业T1纯铜板和厚度0.5 mm的1060纯铝板作为原始箔材,设计出铝铜微叠层复合材料进行热压成形实验.金属箔材成分如表1所示.

表1 原始金属的化学成分

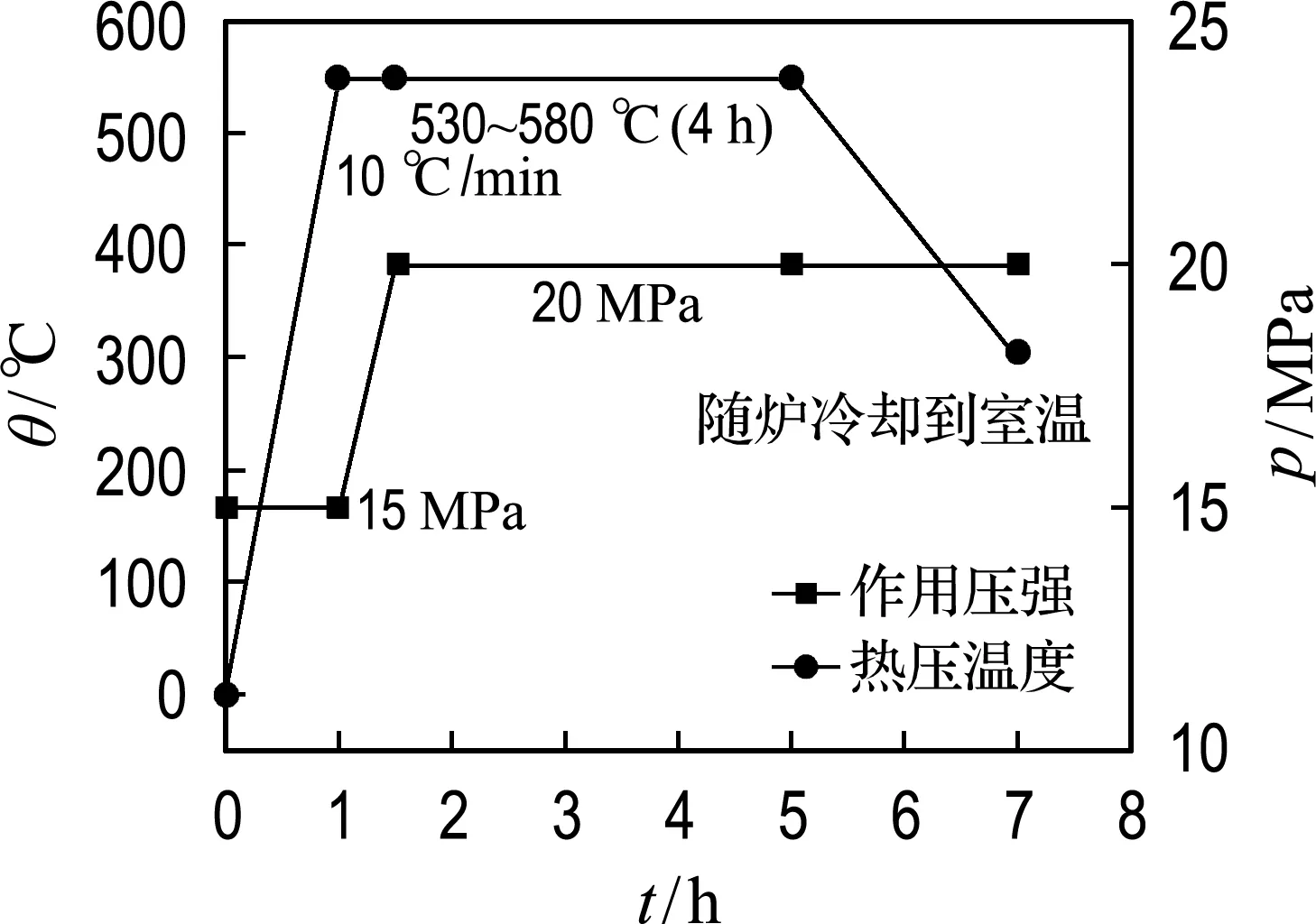

实验过程中先进行样品表面预处理,即将金属箔裁剪成预定尺寸,将表面打磨、清水洗涤,然后进行酒精超声清洗,表面烘干.铝铜微叠层复合材料制备工艺如图1所示,热压过程的外加压强保持稳定,在升温阶段通过石墨棒传递作用施加在样品上的压强为15 MPa,保温阶段由于石墨膨胀,样品所受压强增至20 MPa.热压温度分别为530、550、570、580 ℃,热压时间为4 h.对不同热压温度下制备出的铝铜微叠层复合材料样品进行导电和导热性能测试,从而确定一种较优的铝铜微叠层复合材料的热压工艺.

图1 铝铜微叠层复合材料热压烧结工艺

利用EPMA对原始金属层之间的扩散层微观组织及相组成进行分析,并利用显微维氏硬度计测量垂直于界面方向的显微硬度分布.

2 结果及分析

2.1 热压温度对扩散层的影响

对热压烧结制备出的微叠层复合材料利用线切割切取中间部分,通过磨制、抛光制备出金相样品,随后利用EPMA对样品进行显微观察及定量分析.

图2显示了不同热压温度的样品在40和 850(400)放大倍数下的显微结构形貌.由图可见,随着热压温度的升高,微叠层复合材料的结合界面愈加明显,金属间化合物由“块”变为“层”,且其厚度逐渐增长,同时扩散层的种类也有所增多.如图2(a)所示,当热压温度为530 ℃时无法观察到明显扩散层,而放大到400倍时(图2(b))可以观察到结合界面处有少量金属间化合物生成,且其形状类似半椭圆,上下两种化合物组合成一个长而窄的椭圆.同时,可以明显看出结合界面的更多部位并没有化合物生成,而仅仅是两层金属原材料的贴合,说明此温度下两种材料未能形成良好的结合界面.当热压温度升高到550 ℃时,如图2(c)、(d)所示,40倍下依稀可以看到扩散层的存在,而850倍时则能够明显观察到由3层不同的扩散层构成的结合界面,同时新形成的扩散层较为薄弱.根据铜铝二元合金相图可知,新的扩散层产生是因为热压温度升高,原子扩散能力增强,使得铜铝原子扩散加剧形成了其他金属间化合物.而570 ℃和580 ℃热压时,扩散层的厚度继续增大,并且扩散层也增加为4层.在40倍下可以较为清晰地看到狭长的扩散层,850倍下则能明显观察到不同扩散层的厚度与形貌.与570 ℃相比,580 ℃制备出的样品扩散层的种类相同,但是厚度有明显增加.

值得注意的是,580 ℃的热压样品扩散层中不同程度产生了呈弥散分布的条状裂纹,裂纹方向一致且均垂直于扩散层,如图2(g)所示.另外,由图2(h)可见,在靠近铝侧(右侧)的第2个扩散层中产生很多孔洞,然而在其他温度的样品中并未发现这种现象,这些弥散孔洞的存在会严重影响该样品的导电和导热性能.

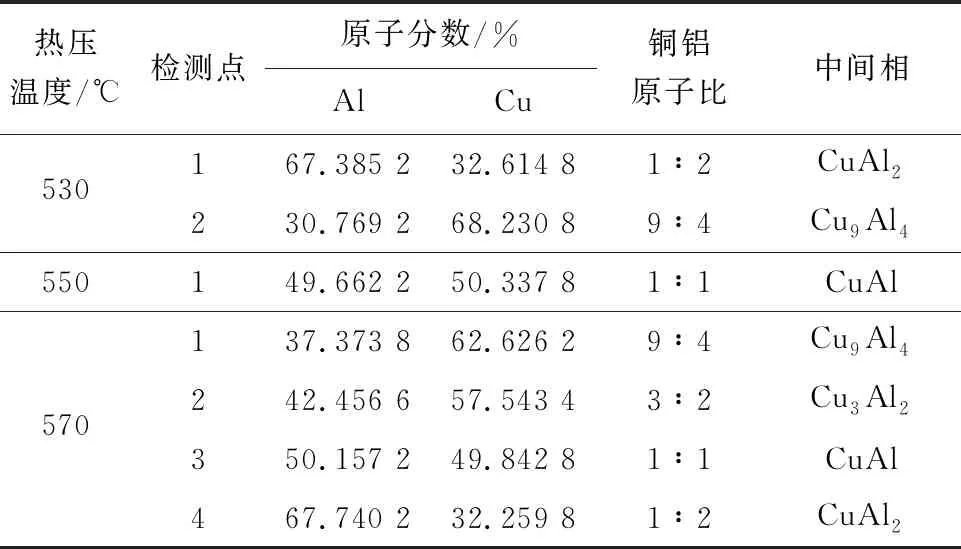

为了确定扩散层的成分,利用EPMA点扫描与线扫描功能对不同温度热压样品的不同扩散层进行了测试.图3和表2为点扫描的结果,根据原子分数的不同可以确定出不同热压样品扩散层的数目和种类.数据显示,530 ℃的样品有两种扩散层;550 ℃的样品有3种扩散层;570 ℃和580 ℃的样品扩散层则为4种,这与前述显微形貌观察的结果一致.通过铜铝原子比以及查阅铜铝化合物文献,可以确定530 ℃的样品扩散层是CuAl2

表2 EPMA定点分析结果

和Cu9Al4;550 ℃的样品扩散层为CuAl2、Cu9Al4和CuAl;而570 ℃的样品扩散层则由CuAl2、Cu9Al4、CuAl和Cu3Al2组成.由此可以确定中间相的生长规律:较低温度下原子扩散相对缓慢,经过一段时间后分别在铜侧形成Cu9Al4而在铝侧形成CuAl2;随着温度升高,原子获得更多的能量,互扩散系数增大,CuAl在CuAl2和Cu9Al4中间区域生成;温度进一步提升,原子扩散更为剧烈,又生成Cu3Al2新相.分析认为CuAl2和Cu9Al4两相率先形成,CuAl相次之,最后生成的是Cu3Al2相.

图4给出了570 ℃热压样品的EPMA线扫描结果.从图中可以看出结合界面处铜铝原子含量的变化趋势,定性判断出不同扩散层的厚度以及层与层的分界位置(如图4(b)中虚线所示).对比点扫描结果可以看出570 ℃时有4种中间相产生,但是线扫描Al原子曲线却只出现3个较为明显的平台.这是因为不同原子的信号接收强度不同,Al原子曲线的接收强度最大值与最小值的值差尚小于700,而且新形成的Cu3Al2相厚度较薄,以至于在接收强度上与含量相差不大的Cu9Al4相难以区分.但是,Cu原子曲线接收强度的值差高达4 000,因此可以明显观察到Cu3Al2所对应的平台.

2.2 显微硬度分布

图5(a)为金属间化合物层的显微硬度压痕图,图5(b)是铝铜微叠层复合材料界面上的显微硬度分布.从硬度分布曲线可以看出,界面处的硬度分布大致呈现由Cu层和Al层向扩散层逐渐增大的趋势,且在扩散层中部HV硬度达到峰值841.0.观察Cu层和Al层的边缘可以发现,越靠近扩散层的部位硬度值越高,而且这一现象在Al层边缘尤为明显.产生这一现象的原因是由于Cu、Al原子相互扩散,在形成中间相之前首先形成的是固溶体,固溶强化的作用使得Cu、Al层边缘硬度升高.另外,可以推断Cu原子对铝材的固溶强化作用要大于Al原子对铜材的作用.

由图5可以明显看出扩散层边缘硬度急剧增加,为此在扩散层与Al层的结合处测试硬度,如压痕8和9所示.根据图5(a)可以发现压痕8和9的形状完整均匀,没有出现裂纹和破碎现象,这说明虽然在纯金属层和扩散层之间硬度变化急剧,但是并没有因此产生过大的应力集中引起结合边缘的分离,也间接表明该热压工艺制备的铝铜微叠层复合材料的界面结合良好.

2.3 铝铜微叠层复合材料的导电和导热性能

样品的导电性采取国际退火铜标准的导电率作为导电性能参考依据;样品的导热性以ISO 22007-2为参考标准,采用TPS 2500型号的Hot Disk仪器测试样品在25 ℃下的导热系数.

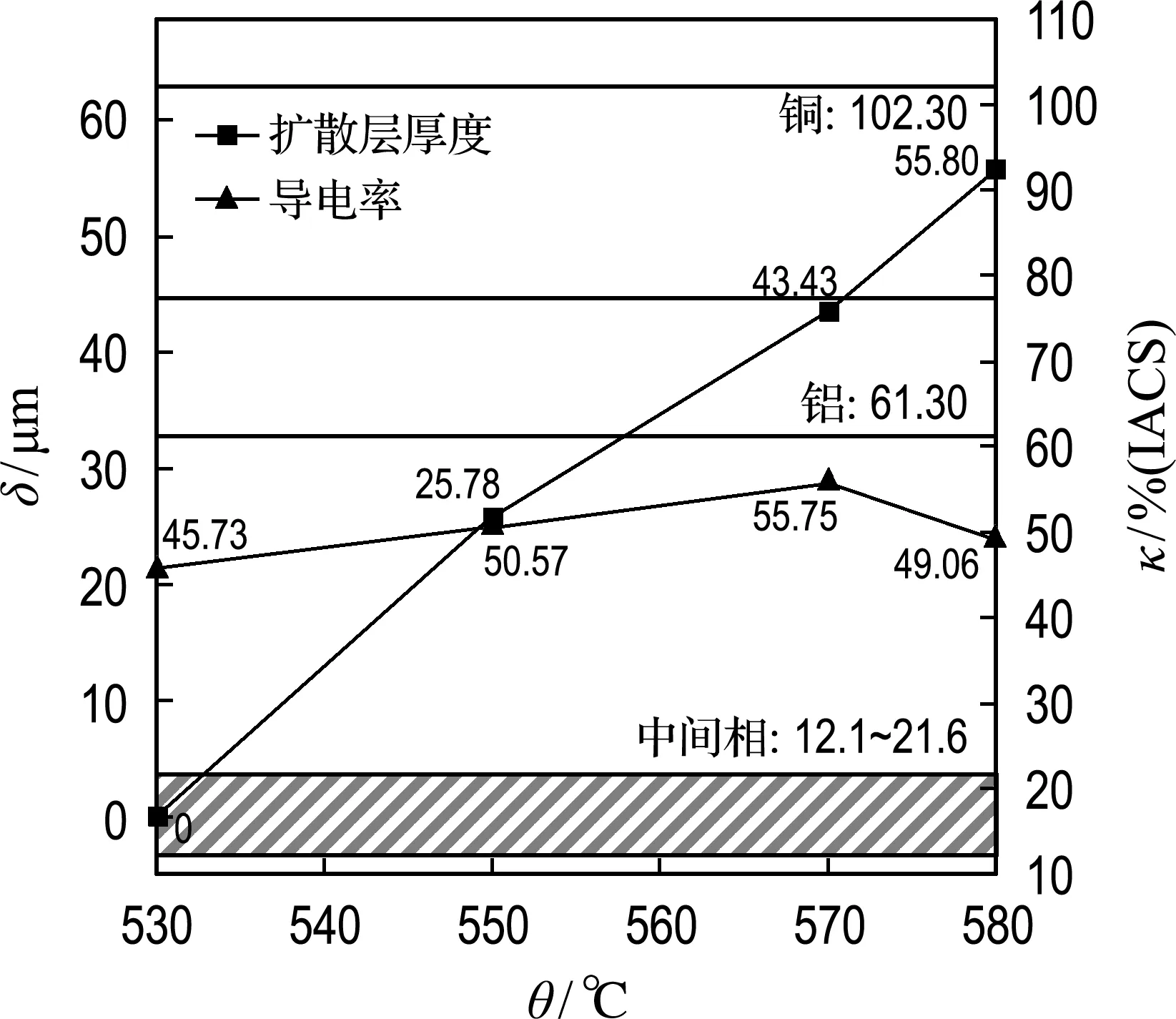

依据测试数据获得的扩散层厚度、导电率和热压温度的关系如图6所示.结果表明,4个热压温度下制备的微叠层复合材料的导电率均低于铜、铝原材料,这是因为金属间化合物存在的缘故.也就是说,金属间化合物虽然可以有效连接铜、铝原材料,构成良好的结合界面来协调铜、铝之间的受力及变形,但是由于其本身较差的导电率而严重掩盖了原材料导电性能的优势,最终表现为微叠层复合材料的导电率低于两种原材料.随温度升高扩散层单调增厚,样品的导电率在530~580 ℃温度区间出现峰值,即570 ℃下热压样品导电率最优.这说明对微叠层复合材料的导电性能而言并不是扩散层越厚越好,而是扩散层与铜、铝层的厚度有合理的匹配.在530~570 ℃温度区间,由于有CuAl等新中间相生成,而且这些中间相的导电率均高于Cu9Al4,是以削弱了Cu9Al4拉低整体材料导电率的影响,从而呈现出随着扩散层增厚微叠层复合材料导电率升高的趋势.而在570~580 ℃温度区间无新相生成,580 ℃ 热压样品中存在的裂纹与孔洞会对材料的导电率造成影响,因此这个温度区间材料的导电率不升反降.

图6 扩散层厚度、导电率和热压温度的关系

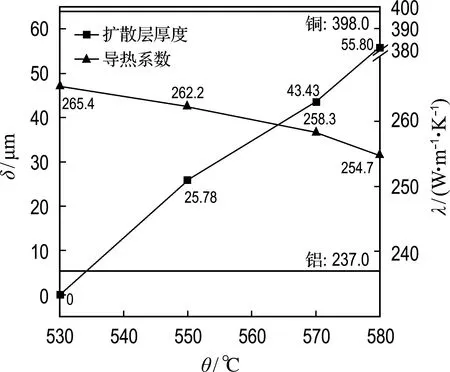

为了更直观地分析扩散层厚度对样品导热系数的影响,将扩散层厚度、导热系数和热压温度等参数间的关系表示在图7中.图7表明随着热压温度升高扩散层逐渐增厚,然而微叠层复合材料的导热系数却单调下降.分析认为,金属间化合物的存在使得铜铝结合界面处形成一个复合较大的热阻,严重影响了整个材料的热传导过程.鉴于扩散层增厚的同时其种类也逐渐增多而整体导热系数下降,因此可以推测后续生成的CuAl等中间相相较CuAl2和Cu9Al4而言导热性能变差.

图7 扩散层厚度、导热系数和热压温度的关系

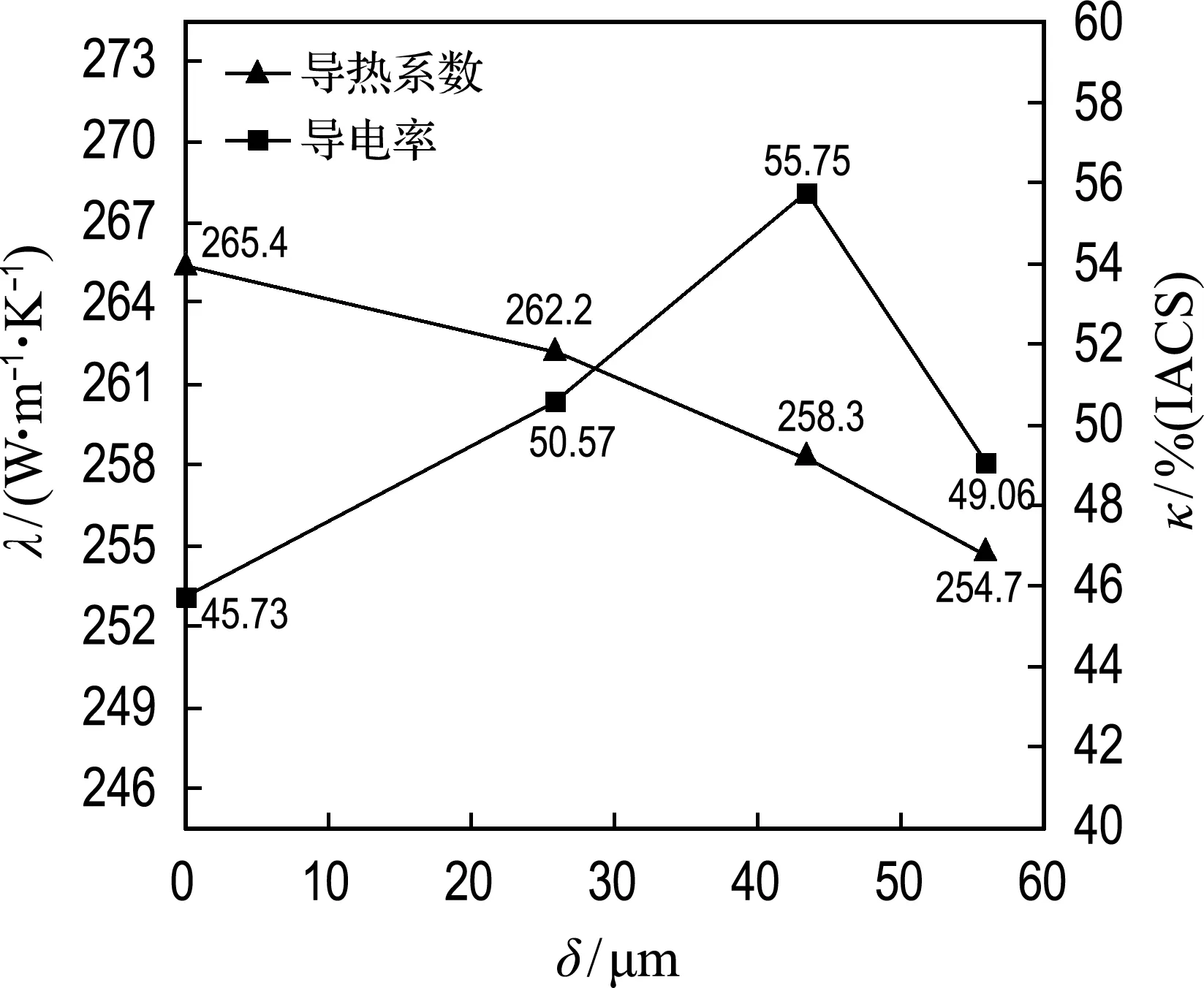

为了更清晰地分析微叠层复合材料物理性能并确定最佳的制备工艺参数,将导电性能和导热性能整合为图8.由图可见,随着扩散层的厚度不断增加,样品的导电率和导热系数的变化趋势并不相同.鉴于导电率和导热系数并不在一个水平量级,不能简单通过数值大小来确定最佳制备参数.因此,定义所测数据最大值与最小值的值差除以最小值再乘以100%为所测数据的值差百分比,利用值差百分比作为综合分析的一种参考.

图8 导电率、导热系数和扩散层厚度的关系

由图8数据计算得到导电率和导热系数的值差百分比分别为21.9%和4.2%,随扩散层厚度增加样品导电率的值差百分比是导热系数的5倍,即说明导电率随扩散层厚度的变化幅度更加剧烈.同时考虑到样品导热系数相对保持恒定且优于纯铝,因此可以采用侧重导电性能的选择方案来确定较为优良的热压工艺参数.从图8可以明显看出扩散层为43.43 μm时样品的导电率最优,并且此时样品的导热系数相较最佳值差距不大.所以,确定热压温度570 ℃、保温时间4 h为热压烧结制备铝铜微叠层复合材料的最佳工艺参数.

研究结果也表明,通过单纯热压法制备的铝铜微叠层复合材料虽然具有较好的导热性能,但是导电性均不如铝、铜原材料,因此需要进一步优化材料设计和工艺参数,以及采用轧制和热处理等方法改善金属间化合物的尺寸和界面形貌,从而获得具有良好韧性和导电导热性能匹配的铝铜微叠层复合材料.

3 结 论

(1)铝铜微叠层复合材料由高强高硬的金属间化合物和韧性金属层构成韧脆交错的叠层结构,随着热压温度的升高,结合界面处扩散层的种类逐渐变多、厚度逐渐增加.

(2)高温下界面产生4种金属间化合物相,且CuAl2和Cu9Al4相最先形成,随后反应生成CuAl相,最后生成Cu3Al2相.

(3)铝铜微叠层复合材料的导电率呈现出先升后降的变化趋势,其中热压温度为570 ℃时材料的导电率最优;铝铜微叠层复合材料的导热系数呈现出单调下降的变化趋势,其中热压温度为530 ℃时材料的导热系数最佳.

(4)通过综合考虑导电率和导热系数,确定出热压温度570 ℃、保温时间4 h为热压烧结制备铝铜微叠层复合材料的最佳工艺参数.