利用先锋件选参提高合格率的工艺方法

郭 辉,沈 勇,许家家,魏文斌

(中航飞机起落架有限责任公司,陕西 汉中 723200)

国产某型号四发涡轮螺桨运输机,其飞机气动布局采用平直梯形悬臂式上单翼,双梁箱式,低阻层流翼型。机翼由中央翼、中翼和外翼3部分组成,其中内、外翼分别装有一长一短2组襟翼滚珠丝杠收放机构。滚珠丝杠副属滚珠丝杠类高精端产品,此类产品的加工一直是业内薄弱环节,部分机床厂连年受国家自然资金扶持,技术方面至今仍未有大的突破。涡轮螺桨运输机的襟翼螺杆属薄壁类细长杆类部件,壁厚不足3.5 mm,长径比>30,材料为优质合金渗碳钢12CrNi3A,受使用环境影响,其重量、使用寿命、安全、可靠性能等综合指标要求高,决定了其加工难度远高于其他滚珠丝杠,在零件渗碳、热处理过程中还极易发生变形(螺距伸长或缩短不可控),产品合格率不足40%,成为企业亟待攻克的一项技术难题。

1 襟翼螺杆工艺流程

襟翼螺杆工艺流程如下:下料→分光→钳工→车工→低温回火→车工→磨工→车工→低温回火→镀铜→车工(车铜层,精车螺纹)→计量→渗碳→热处理→…→磨工→车工→磁探→总检→称重→发蓝→计量→成检。

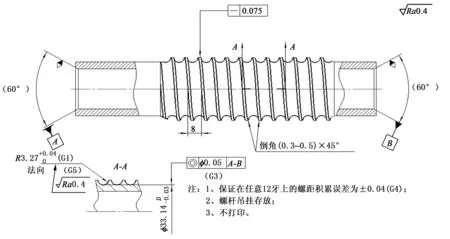

零件图样注释要求:在螺杆全长齿型任意12扣螺纹上的螺距误差为±0.04 mm,襟翼螺杆961.2 mm,约111扣,则全长螺距累积误差为±0.4 mm。自襟翼螺杆(见图1)研制生产批起,零件渗碳、热处理后变形量超大,使螺杆在螺旋槽磨削后超差(部分螺旋槽无法见光),合格率仅为40%。为排除热处理炉中位置影响,对12炉螺杆进行定位热处理数据分析后得知,零件伸长缩短变化与炉内装挂位置无关。对襟翼螺杆化学成分进行分析,不同炉批棒料成分均有差异,但成分分析符合材料标准[1-3]。渗碳、热处理变形是导致螺杆超差报废的主要原因。

图1 襟翼螺杆

2 襟翼螺杆渗碳、热处理变形量规律

对2019年102件襟翼螺杆每12扣尺寸及渗碳和热处理前后尺寸进行统计:渗碳后每12扣尺寸95.1%伸长,4.9%缩短,热处理后每12扣尺寸94.2%缩短,5.8%伸长。襟翼螺杆经渗碳、热处理后零件基本呈现缩短趋势,仅5.8%左右伸长,因此可在渗碳、热处理前,通过机械加工调整螺距累积误差值弥补渗碳、热处理缩短量,提高零件渗碳、热处理后合格率。并初步认为,零件热处理伸长缩短量与零件材料有关,炉批号不同则热处理变化量不同。

3 调整螺距累积误差工艺试验

襟翼螺杆设计要求螺纹齿型在任意12扣上的螺距累计误差为±0.04 mm,螺纹长961.2 mm,约111扣,则全长螺距累积误差为±0.4 mm。

取3个不同炉批20件襟翼螺,在精车时全长螺距累积误差按+0.2~+0.4 mm控制,进行工艺试验,结果见表1。

表1 3个不同炉批全长螺距累积误差为

(续表)

(续表)

3个炉批热处理后合格率分别为40%、55%、80%。对合格的零件进行统计分析可知,零件渗碳热处理后的变形量与炉批号有关[4],不同炉批零件即使全长螺距累积误差和渗碳状态相同,热处理后变形量也不同。

4 先锋件工艺方法

先锋件工艺方法是指在材料炉批号相同情况下,机械加工车间对首批零件单独开卡片投3~5件作为先锋件,等完成热处理后,将零件热处理结果反馈至机加,控制加工尺寸(如调整螺纹全长上的累积误差),确保零件渗碳热处理后变形量在磨削合格的尺寸范围内的一种工艺方法。当材料炉批号发生更改时,机械加工需重新对新炉号首批零件单独开卡片投3~5件先锋件,确定渗碳、热处理前机械加工尺寸。

采用先锋件工艺方法,可将渗碳前螺距累积误差控制在一定区间内,待首批零件热处理后,根据变形量再精确调整其他相同炉批号零件的螺距累积误差值,可使大批量的零件渗碳热处理后变形量控制在合格的区间内,从而达到提升加工合格率的目标[5-8]。

4.1 先锋件选参试验

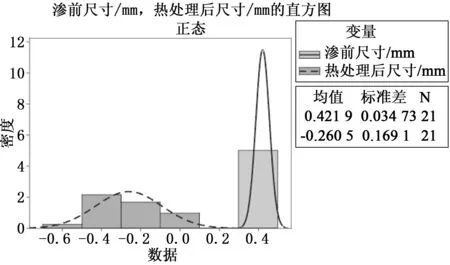

在对2020年同一个炉批21件襟翼螺杆零件精车螺纹前,抽取18223110016-1材料炉批号中5件原材料作为先锋件(见表2),进行零件热前机械加工尺寸参数初步确定。

表2 先锋件参数摸索

根据表2数据分布可知,螺距累积误差在+0.3~+0.5 mm范围内,可有效控制零件渗碳热处理后变形量在磨削合格的尺寸范围内。

4.2 先锋件首次零件加工

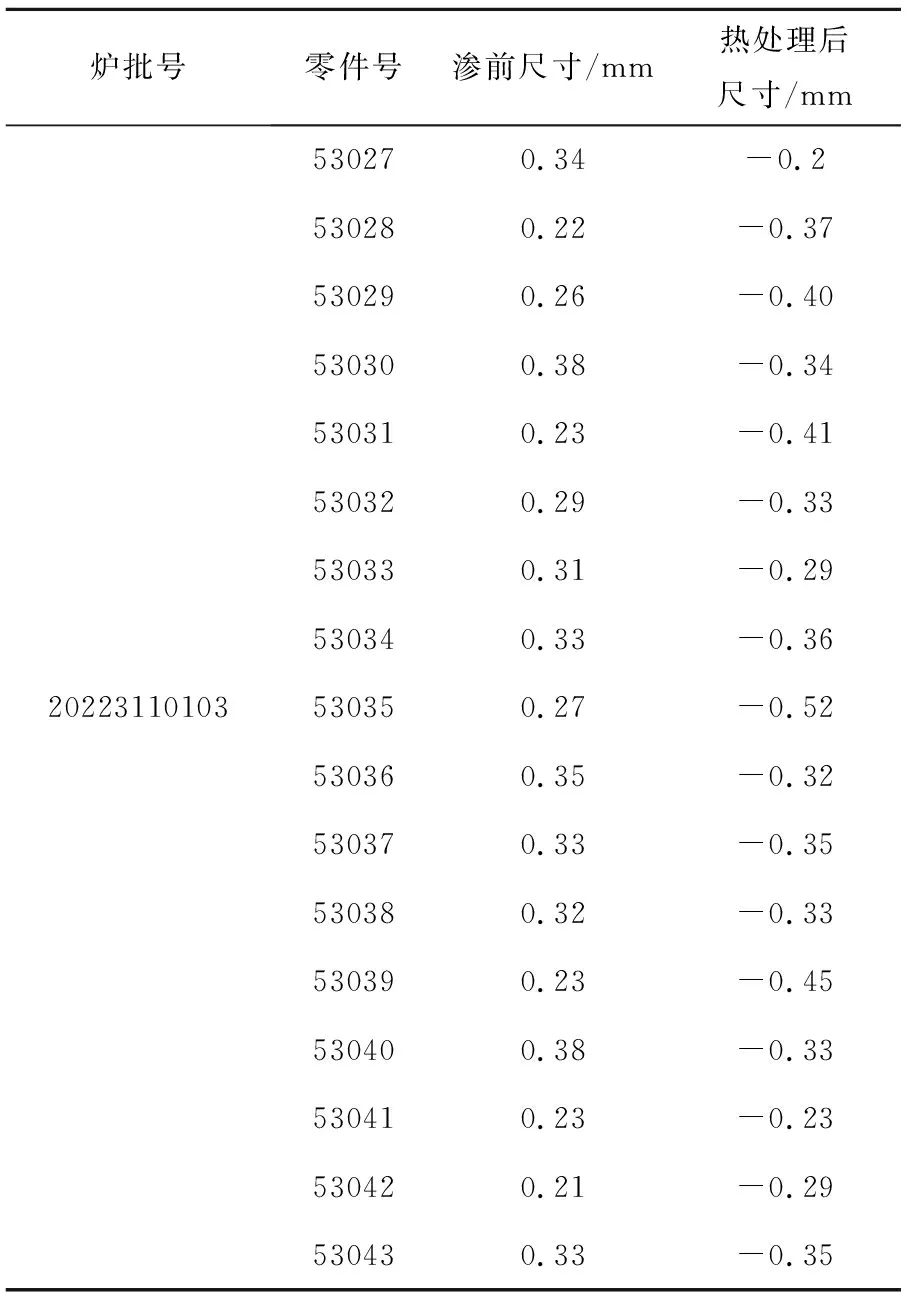

按选参试验结果,将同一炉批21件零件螺距累积误差控制在+0.3~+0.5 mm,渗碳前、热处理后尺寸统计数据见表3。

表3 同一个炉批21件零件渗碳前、热处理后尺寸统计表

表3中有3件(零件号分别为65001、65014、64020)螺纹热处理后全长累积误差超出-0.4~+0.4 mm,其余均在误差区间内(见图2a),合格率为85.7%,其中累积误差在0.4~0.5 mm时合格率最高,占72.36%(见图2b)。

a)直方图

b)累计误差的概率密度分布图图2 渗前尺寸与热处理后尺寸的直方图及累计误差在0.4~0.5 mm的概率密度分布图

4.3 基于数据统计的二次零件加工

重新投产2批同炉号40件襟翼螺杆,在精车螺纹全长累积误差时按首次零件加工最优数据0.4~0.5 mm进行生产,渗碳、热处理变形后尺寸均在磨削合格的控制范围内,40件零件热处理合格率为100%(见表4)。

表4 同炉批40件襟翼螺杆采用“先锋件先行”

(续表)

先锋件首批合格率约为85%,结合首批加工数据筛选,二批合格率可达95%以上。在换炉批时,抽取先锋件确定初次加工参数,并基于首次渗碳、热处理后的数据统计进行二次控制,可有效提高襟翼螺杆渗碳、热处理后合格率。

5 结语

襟翼螺杆是一种大长径比圆弧形滚道槽薄壁滚珠丝杠,受渗碳、热处理过程变形影响(螺距伸长或缩短不可控),产品合格率极低。为确定变形原因,通过多组工艺试验分别排除了热处理炉中位置、材料不合格等因素。根据近年渗碳前、热处理后变形特点,建立了先锋件选参工艺流程,结合首批累积误差数据分布,可确定热处理前较好的螺距累积误差区间。先锋件选参工艺流程可作为材料热处理后变形规律不明显、尺寸控制困难工况下的一种提高合格率的加工方案[9]。