激光切割设备的吸尘罩流场仿真及除尘研究*

江桦锐,肖海兵,张松岭

(1.深圳市海目星激光智能装备股份有限公司,广东 深圳 518110;2.深圳信息职业技术学院 智能制造与装备学院,广东 深圳 518172)

吸尘罩是激光切割设备的重要部件之一,吸尘罩设计的合理性和有效性直接影响激光切割过程的除尘效果。吸尘罩的计算是否准确、设计是否合理对整个激光切割设备的除尘系统的技术经济性能具有重要意义;粉尘通过吸尘罩进入除尘器;研究模拟吸尘罩的固气二相流仿真十分必要。Hoover等[1]在针对锯削、铣削过程粉尘排放的研究中,发现加工脆性材料比加工韧性材料产生的粉尘颗粒的质量中值直径大。在相同的切削条件下,不同材料产生的粉尘量不同,且总体来说断裂韧性越强的材料产生的粉尘量越多[2-3]。Balout等[4]分别对6061铝合金锻件、A356铝合金铸件、黄铜材料进行干切削测试,讨论工件在不同热处理后对产生粉尘的影响。工件材料经过预冷处理后,切屑的断裂性增强,且减小了切削力,从而能减少至少70%的微粉尘;工件预热增加了切屑的韧性,也增加了粉尘的产生量。曹彪等[5]研究了激光精密切割工艺及参数对切割质量的影响规律。文献[6-7]研究了基于Fluent对井水除尘器的流场分析及其优化设计。D.Dekeyser 等[8-9]通过处理流量、流速以及风机功率间的试验,在定风机功率工况下,研究气流速度对粉尘流动的影响。文献[10]研究机械加工车间环境影响分析及粉尘特性。基于此,针对激光切割金属极片产生粉尘颗粒,研究激光切割设备的吸尘罩流场仿真模拟,探讨其除尘效果。

1 粉尘吸收理论

1.1 基于气流数值模拟仿真的吸尘系统粉尘吸收理论

激光加工工艺或工件材料产生的粉尘粒径分布、排放等影响激光加工质量。激光振镜切割过程粉尘会导致镜片污染,影响光束质量,从而影响激光切割的质量。激光加工粉尘排放情况依据加工工艺和工件材料有所不同,解决粉尘问题从吸尘系统着手。粉尘颗粒不会静止不动,必然在空气中扩散和稀释,形成粉尘颗粒在空间内的分布。粉尘颗粒的运动过程是很复杂的,即便忽略重力和通风对粉尘颗粒扩散的影响,粉尘颗粒也随着主要由激光切割过程中运动引起的空气紊流而扩散。

用计算流体力学(CFD)模型通过计算激光切割金属片材产生的粉尘颗粒的运动轨迹,从而了解颗粒的分布规律或在室内的运动情况。采用数值模拟方法研究颗粒运动,主要有2种方法:基于拉格朗日坐标求解颗粒运动轨迹的方法和基于欧拉坐标求解颗粒浓度分布的方法。以其中拉格朗日方法来分析切削粉尘的空间特性,将空气相看作连续相,求解单个颗粒的动量方程得到单个颗粒的运动轨迹:

(1)

式中,vp是颗粒的速度,单位为m/s;τ是时间,单位为s;ua是空气的黏度,单位为Pa·s;ρp是金属颗粒的密度,单位为kg/m3;dp是颗粒的直径,单位为m;Cc是修正系数;v是空气的速度,单位为m/s;g是自由落体加速度,单位为m/s2;ρa是空气的密度,单位为kg/m3;Fs是颗粒受到的Saffman提升力。

流体连续方程:

(2)

颗粒相连续方程:

(3)

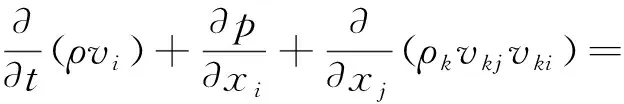

流体动量方程:

(4)

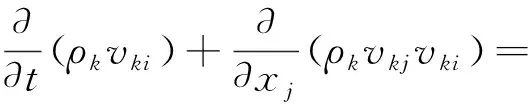

颗粒动量方程:

(5)

流体相组分方程:

(6)

式中,vi是气流速度的各个分量;ρ是流体密度;p是静压;ρk是颗粒相表观密度;Ys是S组分质量分数;Sk是单位体积中平均的物质源;vki是颗粒相对于混合物的速度滑移;wS是流体相中S组分反应率;μe是动力粘性系数:τrk是粘性应力;g是重力加速度;Fk,Mi是微元体上的体力;σY是应力张量;aS是系数;xi,xj是笛卡尔坐标,其中,i,j,k,r=1,2,3分别代表x,y,z方向。

1.2 气固两相流模型选择

激光精密切割的吸尘模组吸收粉尘的过程是典型的运动气流和射出的粉尘颗粒组成的湍流气固两相流,气固两相流按其尺度和属性来分。连续介质模型将颗粒相看成是拟流体,这是目前在两相流动研究领域中使用最广泛的一种方法。在这种模型中,颗粒被处理为一相,也被称为“双流体模型”。在数学方程中,由于这类模型对流体、颗粒都采用欧拉坐标系,故其对应的数学方法为“欧拉法”。典型的数学模型有k-ε模型、颗粒动力学模型等。

2 仿真研究

2.1 模型建立

吸尘模组是气-固两相流动,固体颗粒的运动状况在很大程度上受激光加工过程中气体运动状况的影响,所以分析其内部气体的运动规律是揭示颗粒运动规律的前提条件。采用SpaceClaim进行模型简化和体积抽取。抽取吸尘模组的内流道模型如图1所示。

图1 吸尘模组模型

将吸尘模组导入Meshing软件进行网格划分,根据吸尘模组的结构特点,采用四面体网格划分法,网格尺寸设置为0.15 mm。为保证后续处理正常进行,在完成几何造型和网格划分后,要进行网格质量检查,以防止在某些区域出现畸变过大的情况。网格划分模型如图2所示。

图2 吸尘模组网格划分

2.2 离散相湍流模型

计算模型采用离散相湍流模型,湍流的数值模拟采用Realizablek-ε模型。壁面采用无滑移边界,按照不可压缩流体定常流动进行计算。空气密度为1.225 kg/m3。根据要求采用压力边界设置,将进气管道作为压力入口,排气管道作为速度出口。设置入口为标压入口、出口速度为24.6 m/s。反映湍流特性的控制方程Realizablek-ε如下:

(7)

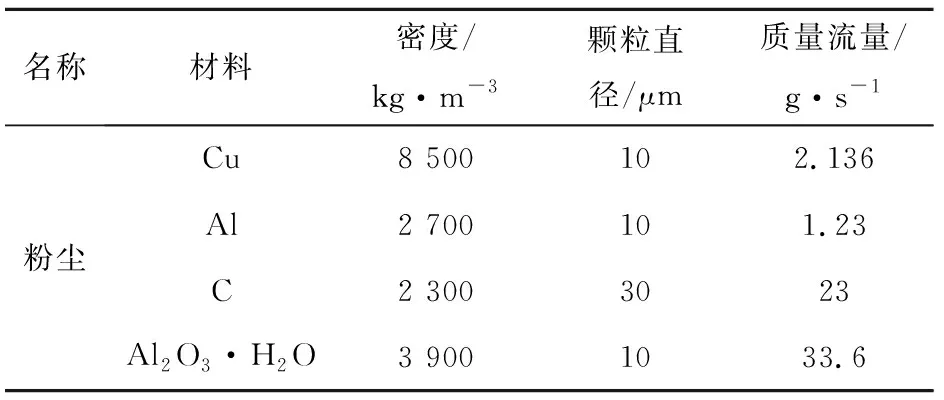

流体为不可压缩流体,空气流动处于湍流状态。在旋转参考坐标系下,建立流动与传热稳态控制方程。由锂电激光切割产生的粉尘主要为Cu、C、Al、Al2O3·H2O,相关参数见表1。

表1 粉尘物性参数

2.3 除尘模组多相流场数值模拟分析

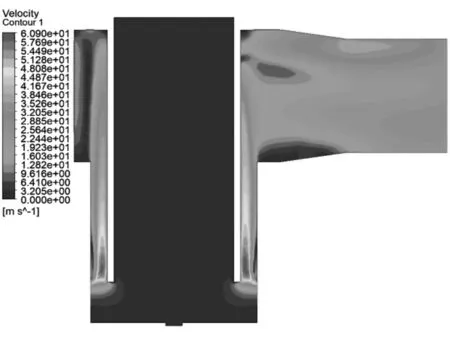

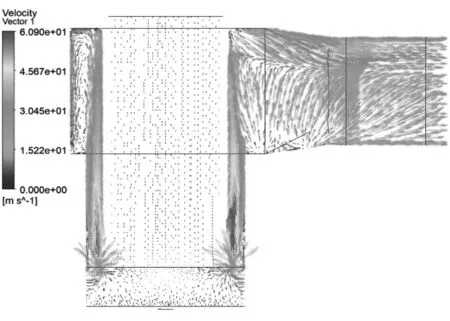

速度分析是通过速度矢量图来反映流场内部速度变化、旋涡、汇流等的有效手段,也是体现流场整体趋势的常用方法。依据吸尘模组的结构,提取纵向截面的仿真信息进行分析研究。吸尘罩纵截面速度等值线、纵截面速度矢量分布云图分别如图3和图4所示,纵截面速度矢量分布的局部放大图如图5所示。

图3 纵截面速度等值线

图4 纵截面速度矢量

图5 纵截面速度矢量图局部放大

由图3~图5可知,气流颗粒由入口流入吸尘模组两壁面后平均速度为45 m/s,最大速度为60 m/s。到达主桶壁后内部气流为30 m/s,主桶壁右下角有涡旋,排气口速度为25 m/s。进气口速度较大,主桶壁有小涡旋。纵截面压力等值线如图6所示,气流运动的轨迹分布云图如图7所示。

图6 纵截面压力等值线

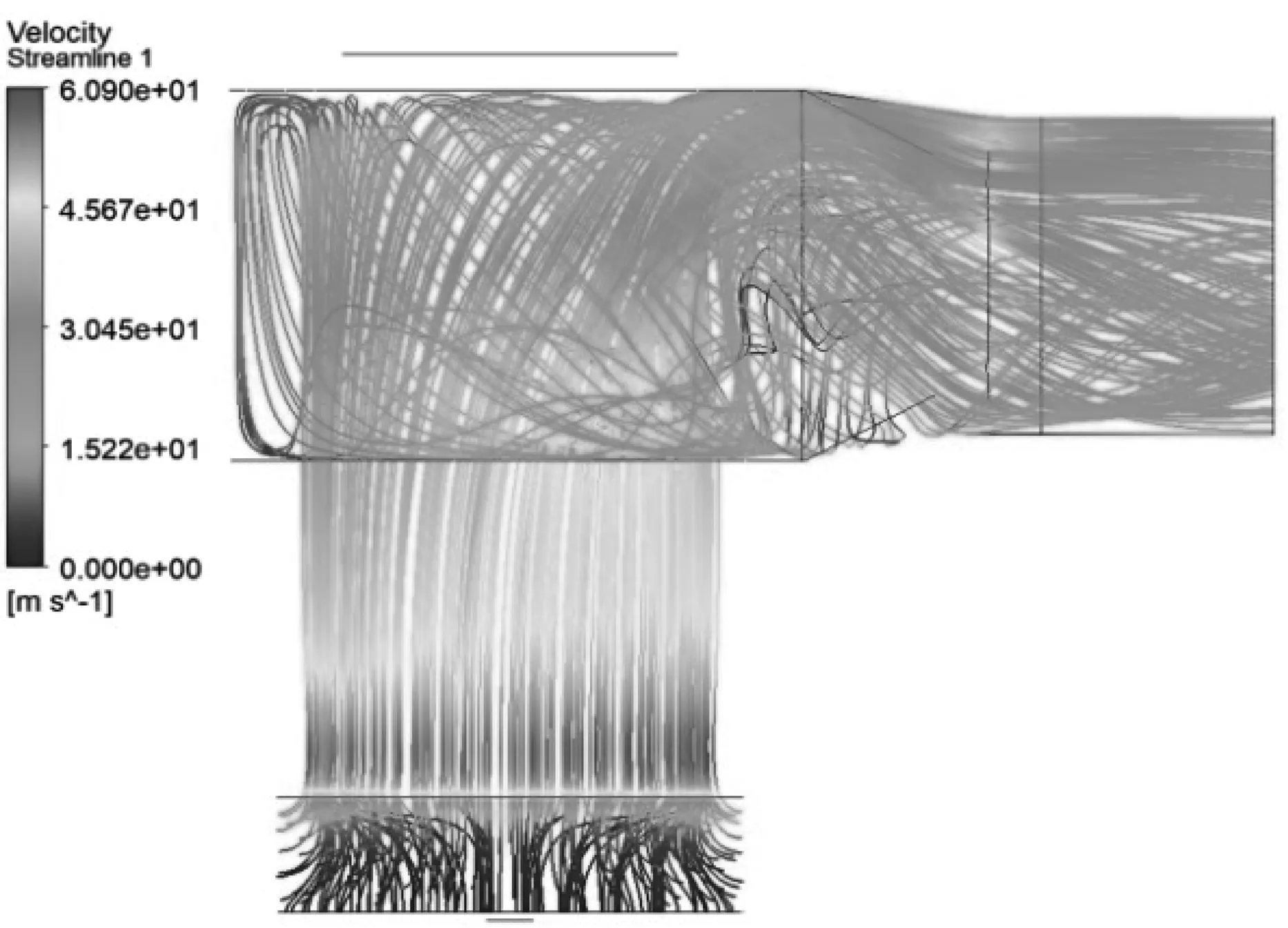

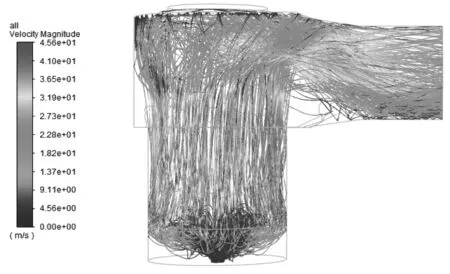

图7 气流运动轨迹

由图6和图7可知,在激光精密切割过程中,气流在吸尘模组进出口大气压差的作用下,由进气口流入吸尘模组,由于体积突然减小,引起气压突变,进而快速上升,此后气流到达主桶壁之后由于体积变化引起局部涡旋,最后到达出口。

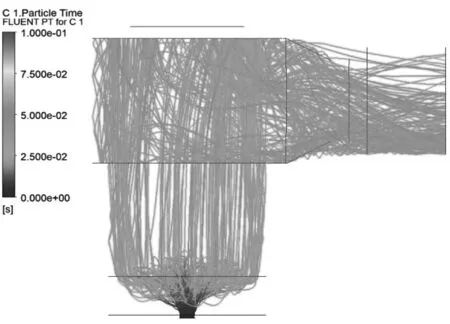

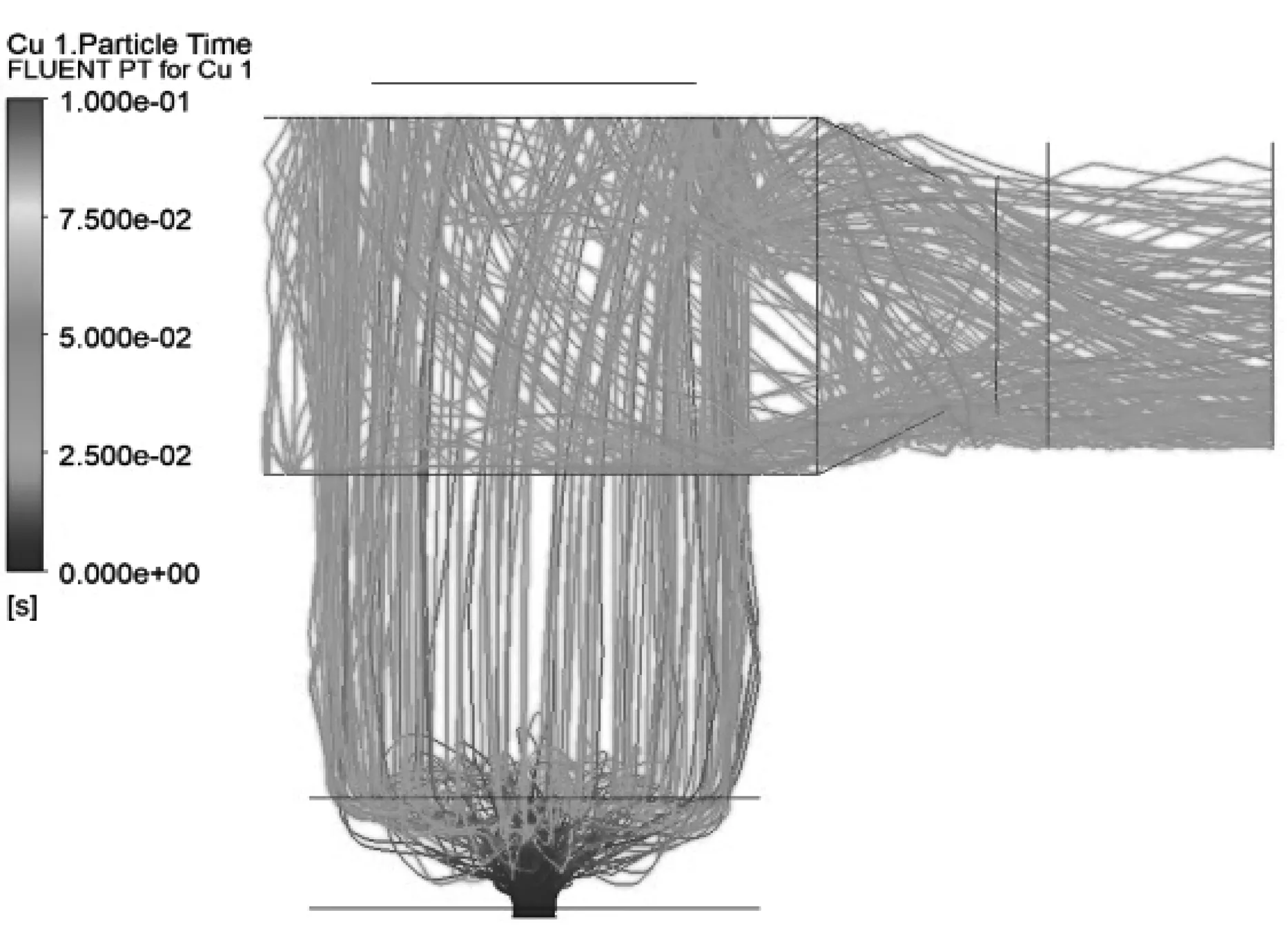

由进气壁两边进入的粉尘为大小质量不等的颗粒,为了揭示粉尘流经吸尘模组的运动规律,考虑气相与颗粒的相互作用,颗粒形状为球状,颗粒入射速度与气流速度一致。锂电激光切割金属片材产生的粉尘主要为Cu、C、Al、Al2O3·H2O,Cu、C、Al、Al2O3·H2O颗粒、全部颗粒的运动轨迹分别如图8~图12所示。

图8 C颗粒运动轨迹

图10 Cu颗粒运动轨迹

图11 Al2O3·H2O颗粒运动轨迹

图12 所有颗粒运动轨迹

由图8~图12可以看到颗粒的运动轨迹。吸尘罩内流场分布比较复杂,尤其在进出口区域处存在二次流及回流现象,在出口处与腔体之间存在涡流及回流区域,可以明显看到其除尘效果。由仿真结果可知,不同质量的颗粒在吸尘模组内的运动轨迹不同,但总体趋势相同。

3 结语

本文在综合考虑粉尘颗粒特性、初始条件及边界条件的情况下,应用Fluent软件对激光切割设备的吸尘罩流场进行了仿真研究。结果表明,激光切割设备的吸尘模组具有体积小、除尘效率高等优点,对于其内流场及多相流理论的完善起到了积极意义,为吸尘器模组的研究发展提供了一定的依据。