Arduino监测系统在电解质制备过程中的可视化应用

杨 硕,陈小平

(天津大学 分析测试中心,天津 300072)

随着纯电动汽车、通信设备和AI智能设备的繁荣发展,锂离子电池作为重要的储能单元,保持快速的发展趋势[1]。由于传统电解质具有易燃、低闪点和高蒸汽压的特征,当锂离子电池处于高温或过度充电的条件下,电解液与电极材料极易发生剧烈的副反应,放出大量的气体和热量,导致锂离子电池发生燃烧,甚至爆炸,严重威胁人身安全[2]。因此,研发性能稳定的电解质是解决锂离子电池安全问题的关键。

1 固态聚合物电解质

为了解决传统电解质易燃易爆等问题,固态聚合物电解质(Solid Polymer Electrolyte, SPE)成为最具有发展前景的新型电解质材料[3]。SPE包括聚合物支撑材料、有机锂盐、有机增塑剂和无机掺杂材料等。SPE具有绝缘电子、传导离子和高机械强度等特点,可替代传统电池隔膜和电解液。由于SPE不易燃、不漏液、安全性高和电化学稳定性好等优点,被用于制备柔性锂离子电池[4]。SPE的制备方法包括浇铸法、电纺丝法和原位聚合等方法。其中,热引发条件的原位聚合法具有成本低、生产效率高、制备过程与电池装配同步完成等优点,应用前景明显优于其他制备方法。原位聚合工艺的关键是制备过程的可控性,如果聚合时间过短,聚合物单体未完全聚合,残余单体会在装配电池阶段发生分解,分解产物会沉积在电极表面,显著增大电极与电解质之间的界面阻抗,导致电池循环性能快速降低[5]。如果聚合时间过长,导致SPE发生热鼓、气胀和分解等现象,会增大工艺的废品率[6]。为了解决此类问题,实现对SPE制备过程的可视化控制,化工企业需要对原位聚合过程进行实时在线监测。

本文利用Arduino监测系统,在不同聚合温度和原料配比条件下,对SPE的原位聚合法制备过程进行实时在线监测并采集数据。根据聚合时间和实时模拟电阻值之间的线性关系,建立“聚合时间—模拟电阻值”实时曲线。根据实时曲线变化,分析原位聚合过程各个阶段的反应原理和时间,探究最佳聚合温度和原料配比,有助于化工企业了解反应微观历程,控制SPE制备过程和时间,减少废品率,为制备新型SPE提供新方法和新工艺。

2 试验仪器与方法

2.1 Arduino监测系统

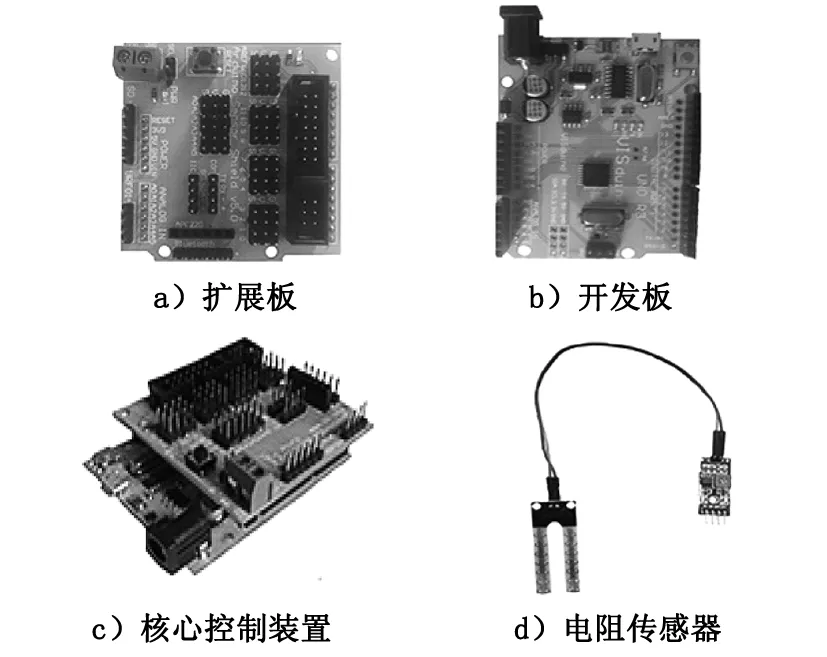

Arduino监测系统是基于Arduino开源电子平台[7],一款自主研发的实时在线监测设备。系统包括核心控制装置、电阻传感器和计算机等3部分,其中核心控制装置由扩展板和开发板组成(见图1)[8]。当电阻传感器监测绝缘体时,系统显示最大模拟电阻值为1 023。当电阻传感器监测金属导体时,系统显示最小模拟电阻值为0。

图1 实时监测系统示意图

2.2 原位聚合法制备SPE

将甲基丙烯酸甲酯(MMA, AR,天津广富精细化工研究所)、过氧化苯甲酰(BPO, AR, Aladdin Chemical Co., Ltd.)、N-甲基-丁基哌啶-双三氟甲基磺酰亚胺(PP14-TFSI,上海成捷)、双三氟甲基磺酰亚胺锂(Li-TFSI,上海成捷)、乙二醇二甲基丙烯酸酯(EGDMA, 98% Aladdin chemical Co., Ltd.)放入称量瓶中,用磁力搅拌器搅拌10 min,得到不同配比的样品(见表1)。在85、90和95 ℃条件下,将电阻传感器插入样品中,放入真空烘干箱中,对不同组样品的原位聚合过程进行实时监测(见图2)[9]。

表1 样品配比信息

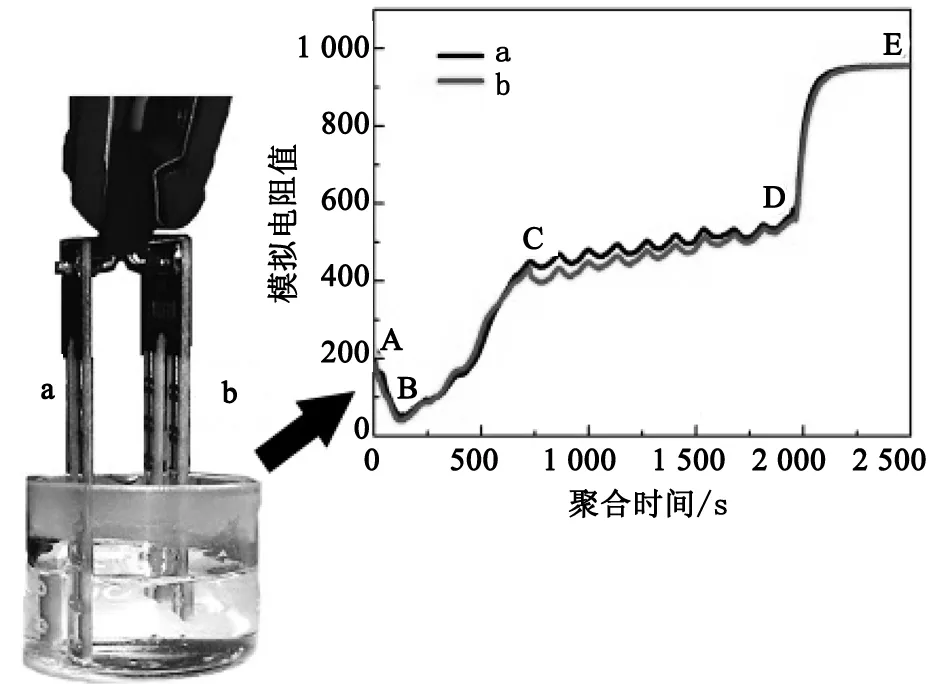

图2 实时监测过程

3 结果与讨论

3.1 聚合微观历程的可视化分析

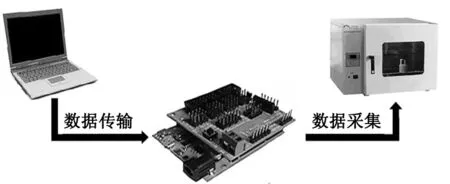

在85 ℃条件下,以表1中3#样品的原位聚合过程为例,构建“聚合时间—模拟电阻值”实时曲线(见图3)。根据实时曲线的形状和特征点(A、B、C、D和E)进行SPE聚合微观历程的可视化分析。

图3 聚合时间—模拟电阻值实时曲线

图3中,A为起始模拟电阻值;B为最低模拟电阻值;C为波动起始模拟电阻值;D为室温起始模拟电阻值;E为稳定起始模拟电阻值。根据本体聚合动力学理论和化工传热理论对实时曲线进行分段解释。

1)A-B阶段:引发剂BPO受热分解,生成苯自由基,引发MMA单体发生链引发反应,MMA单体进入本体聚合的诱导期。在加热条件下,样品中离子的动能增加,导电能力增大,模拟电阻值降低。当模拟电阻值降低至B点时,样品的导电能力达到最大值,MMA本体聚合的诱导期结束,本体聚合初期开始。

2)B-D阶段:SPE的固化成膜阶段,包括MMA本体聚合中初期、中期和末期。其中,B-C阶段为MMA本体聚合初期和中期,实时曲线呈现单调性增长;C-D阶段为MMA本体聚合后期,模拟电阻值曲线呈现波动性增长。

B-C阶段符合MMA本体聚合中“初期匀速和中期加速”的理论[10]。聚合初期,MMA单体聚合开始,单体和引发剂的浓度相对较高,体系中大分子数量较少,黏度较低,单体聚合速率处于稳态阶段,模拟电阻值呈现匀速上升。随着反应进行,MMA进入本体聚合中期,MMA单体的链引发和链增长过程加快,体系内部黏度增加,单体分子自由基运动变慢,活性降低,抑制分子链终止反应,聚合反应速率加快,甚至无法控制,导致聚合过程出现不正常的动力学现象,称为凝胶效应。这个过程离子运动受阻,体系导电能力下降,模拟电阻值快速上升。样品体系处于液态,加热过程为单壁液态均相传热过程,传热系数为液体传热系数[11-12]。

C-D阶段中MMA单体和引发剂不断消耗,单体浓度减少,速率逐渐减小,体系黏度增大,体系进入固化成膜阶段。由于体系黏度逐渐增大,传热系数由液体向固体逐渐转变,传热系数减小。由于真空烘干箱的加热装置位于底部,热量从底部向上传递,底部存在大量的热量,样品底部首先固化成膜,整个体系进入非均相状态。当样品底部固化后,固体内部的离子移动受阻,模拟电阻值增大[13]。当热量传到液体部分,液体黏度增大,热量不易散出,内部温度过高,离子动能大,模拟电阻值反而减小。随着固化比例逐渐增大,模拟电阻值呈现波动形式上升至D点趋于稳定。此时,MMA本体聚合终止,SPE固化成膜过程结束。

为了验证B-D阶段的固化过程,在上述3#样品中分别插入2个长度不同的电阻传感器a和b,重复上述试验(见图4)。

图4 固态成膜过程实时监测曲线

样品测试中A-C阶段,体系处于液态均相,模拟电阻值相同,2组实时曲线几乎重合。当样品底部开始固化时,2组实时曲线出现相同波形的上升趋势,由于2个传感器测试位置不同,模拟电阻值出现差异。当样品完全固化成膜(D点)时,体系转变为固态均相,2组实时曲线的模拟电阻值再次相同。通过试验对比可以证明,在单壁恒温加热条件下,SPE固化成膜过程是逐层进行“液-固”转化过程。

3)D-E阶段:将上述3#样品置于室温条件下,周围环境温度降低,体系内离子动能下降,导电能力下降,SPE的模拟电阻值上升至稳定E点。

3.2 离子液体含量影响的可视化分析

在85、90和95 ℃恒温条件下,对SPE制备过程进行实时在线监测,分别得到5组实时曲线(见图5)。在恒温条件下,可视化分析不同含量的离子液体对SPE固化成膜过程的影响。

a)85 ℃

b)90 ℃

c)95 ℃图5 聚合时间—模拟电阻值曲线

由图5可以得出如下结论。

1)A-B阶段:离子液体含量升高,样品的导电能力增大,模拟电阻值B减小。同时,样品中MMA含量相应地降低,MMA本体聚合诱导期所需时间变短。

2)B-C阶段:离子液体含量越高,MMA含量越低,MMA本体聚合过程越平稳,初期匀速和中期加速现象越不明显,持续时间越短。

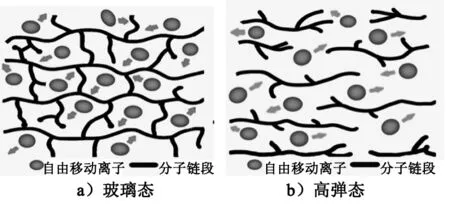

3)C-D阶段:离子液体含量越高,离子对MMA分子链的冲击强度越大,MMA链增长过程越困难,甚至造成MMA分子链断裂,聚合后期持续时间越长,模拟电阻值越低,曲线波动性越小。其中,实时曲线(图5a中的5#,图5b中的4#和5#,图5c中的2#~5#)的C-D阶段呈现平滑上升趋势。根据聚合物玻璃化转变原理可知[14-15],PMMA的链增长过程属于放热反应,体系内部热量不能及时散发,造成内部温度超过PMMA玻璃化转变温度(105 ℃),PMMA由玻璃态转化为高弹态。当PMMA处于高弹态时,PMMA分子链发生滑动,使整个体系处于均相状态,实时曲线呈现平滑上升趋势。

4)D-E阶段:样品置于室温条件下,样品中PMMA含量越高,体系聚合程度越大,体系的散热速率越快,模拟电阻值上升越快。当模拟电阻值上升至最大值E时,样品体系温度降至室温,SPE的固化成膜过程结束。在室温条件下,SPE中离子液体含量越高,导电能力越好。

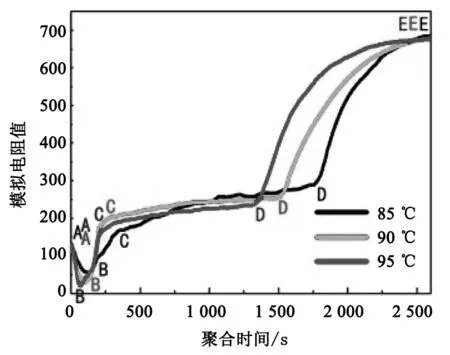

3.3 聚合温度影响的可视化分析

为了可视化分析不同聚合温度对SPE制备过程的影响,在不同温度(85、90和95 ℃)条件下,对1#~5#的固化成膜过程进行实时监测,结果如图6所示。

a)1#

b)2#

c)3#

d)4#

e)5#图6 不同温度条件下的聚合时间—模拟电阻值曲线

由图6a可知,在85 ℃条件下,MMA单体进行本体聚合,内部温度未达到PMMA玻璃化转变温度(105 ℃),PMMA分子动能不足以克服主链内旋转的位垒,分子链段处于冻结状态。体系内离子被“困”在体系中无法自由移动(见图7a)。在85 ℃条件下,1#样品不具有导电能力,模拟电阻值达到最大值1 023[16]。在90 ℃条件下,MMA单体进行本体聚合,内部温度超过105 ℃,PMMA由玻璃态转变为高弹态。PMMA处于高弹态,PMMA分子动能足以克服主链内旋转的位垒,链段中单键不断旋转,造成链段的构象改变,甚至产生滑移使体系内部空隙增大。体系内离子动能增大,离子在空隙中自由移动(见图7b)。在90 ℃条件下,1#样品具有导电能力。在95 ℃条件下,MMA单体进行本体聚合,体系处于高弹态。体系内离子动能更大,1#样品的导电能力更好,模拟电阻值更低。1#样品置于室温条件下,体系内部散发热量,PMMA分子动能降低,不足以克服链段内旋转的位垒,分子链段不能移动,PMMA由高弹态转化为玻璃态,体系内离子再次被“困”在体系中,无法自由移动(见图7a)。在常温条件下,1#样品不具有导电能力,模拟电阻值达到最大值1 023。

图7 聚合体系示意图

在85 ℃条件下,与1#样品相比,2#样品中随着离子液体含量的增加,PMMA本体聚合程度降低,分子链段之间空隙变大,离子可以自由移动,2#样品具有导电能力。在90和95 ℃条件下,2#样品固化成膜过程与1#样品相同。

为了进一步可视化分析聚合温度对SPE的固化成膜过程的影响,根据图6(A-E)对比可以发现如下结论。

1)A-B阶段:聚合温度越高,引发剂BPO分解越快,MMA链引发更剧烈,自由基浓度更高。在95 ℃条件下,PMMA本体聚合诱导期(A-B)的时间最短,模拟电阻值(B)最小。

2)B-C阶段:聚合温度越高,自由基动能越大,聚合初期和中期的聚合速率越快。同时,离子动能随温度升高而变大,SPE的模拟电阻值变小。在95 ℃条件下,SPE的聚合速率最快,导电能力最好[17]。

3)C-D阶段:聚合温度越高,离子动能越大,越容易将PMMA分子链段撞断,链增长过程困难,实时曲线波动周期变长,振幅变小,聚合后期时间越短。同时,聚合温度越高,离子动能越大,样品导电能力越强,模拟电阻值越小。1#~5#样品对比可以发现,离子液体含量越高,体系越趋近于液态,传热系数越接近离子液体的传热系数,体系内部热量无法及时散发,体系内部温度相差越小,3组实时曲线的模拟电阻值相差越小。在85、90和95 ℃条件下,5#样品中离子液体含量高,体系内部温度相近,固化成膜过程基本相同。

4)D-E阶段:样品置于室温冷却,模拟电阻值升高至相同,说明不同的聚合温度对SPE的导电能力无影响。

为了寻找更好的SPE制备工艺,设计2组样品(见表2)进行对比。在100 ℃条件下,聚合温度过高,MMA挥发更充分,6#样品无法固化成膜。在85 ℃条件下,离子液体含量增加,MMA聚合程度低,7#样品无法固化成膜。因此,6#样品和7#样品的制备工艺无法制备SPE。

表2 样品配比信息

综上所述,SPE的最佳制备工艺为MMA∶BPO∶PP14TFSI∶LiTFSI∶EGDMA=1∶0.01∶1∶1∶0.05(质量比),在95 ℃条件下,真空恒温加热时间为1 300 s,冷却时间为900 s。这种制备工艺具有聚合时间短、曲线波动小和SPE导电能力好的优点,与已知相关文献相符。所以,在SPE固化成膜工艺研发过程中,Arduino实时监测系统具有可视化分析和制备工艺优化等优点。

4 结语

采用Arduino实时监测系统,对SPE固化成膜过程进行实时监测。结合聚合反应微观历程和化工热传导原理,可视化分析SPE固化成膜过程中不同阶段的特点,为化工企业制备SPE提供一种实时监测方法。在不同聚合温度和配比条件下,对样品的固化成膜过程进行实时监测,最大程度地优化制备工艺,提高化工企业经济效益。随着Arduino和探测器的发展,实时在线监测系统为未来AI智能监测和可视化功能开发提供基础。