7050-T7451铝合金直角切削仿真研究*

陈卫林 杨 东 吴 敏 马浩骞

1.国营芜湖机械厂 安徽芜湖 241007 2.安徽天航机电有限公司 安徽芜湖 241060 3.安徽大学 电气工程与自动化学院 合肥 230601

1 研究背景

航空航天和国防工业等领域中,使用铝合金不仅能够满足重要构件轻量化的设计需求,而且可以保证零件具有高可靠性和长寿命的服役性能[1]。铝合金切削加工表面质量的优化与控制是保障零件功能和使用寿命的关键。当然,铝合金材料因自身的物理和力学性能,在加工过程中容易导致刀具让刀、变形、振动等问题,切削加工精度,特别是形位精度很难保证[2]。对铝合金切削加工进行研究,分析切削工艺参数对切削力、切削热的影响规律,对实现铝合金材料的高效、高质量切削具有重要理论和实践意义。

采用有限元方法对切削过程进行数值仿真,是解决零件加工工艺问题和保证零件加工精度的有效手段[3-4]。笔者基于ABAQUS有限元软件,对7050-T7451铝合金切削过程进行仿真,采用正交试验设计方法和极差分析方法,研究刀具前角、切削深度、切削速度对切削力和切削温度的影响规律,为铝合金切削工艺参数的优选和生产过程的控制提供技术参考。

2 切削仿真模型

2.1 几何模型

切削加工中,切削宽度与进给量相比较大时,材料去除过程可简化为平面应变问题。切削几何模型如图1所示。切削几何模型中,工件预定义为切屑层、连接层、材料基体三部分。除刀具后角ξ取值为常数外,刀具前角γ、切屑层厚度均为变量。平面应变问题中,切屑层厚度与实际切削过程中的进给量数值一致。

▲图1 切削几何模型

2.2 初始条件

根据工件在机床工作台上的实际装夹情况,约束切削几何模型中材料基体底部边线的自由度。假定刀具为解析刚体,保留其沿水平方向运动的自由度,速度即为切削速度。初始温度设置为室温20 ℃,接触副定义为切屑层右侧、顶部与刀具。切屑层、刀具之间的摩擦符合库仑摩擦定律,摩擦因数为0.5[5]。连接层失效准则为剪切失效。

2.3 控制方程

在给定的初始条件和边界条件情况下,切削仿真过程是对包含变形分析方程和热分析方程的控制方程求解的过程[6]。应力平衡方程为:

(1)

金属切削过程是一个高温、高压、高应变和高应变率的强耦合非线性动态过程,因此,选用Johnson-Cook本构方程表征铝合金在高应变率加载条件下的应力与应变关系。

Johnson-Cook本构模型将影响流动应力的应变硬化效应、应变率效应、温度效应用连乘的形式联系在一起,进而综合反映变形热力参数之间的数量关系,表达式为:

(2)

流动法则为:

(3)

屈服准则为:

(4)

热分析方程为:

(5)

式中:K为导热系数;dqgen/dt为产热率;ρ为密度;c为比热容;t为时间。

2.4 材料参数

7050-T7451铝合金的Johnson-Cook模型参数见表1[7],7050-T7451铝合金的理化参数见表2[8],刀具材料YG8的理化参数见表3[9]。

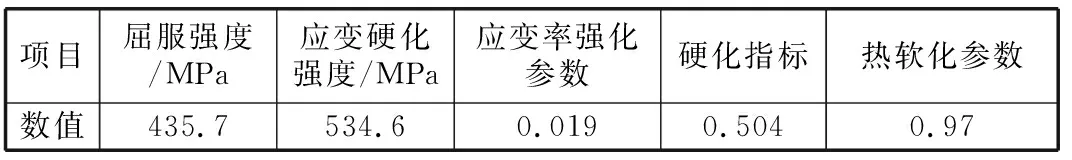

表1 7050-T7451铝合金Johnson-Cook模型参数

表2 7050-T7451铝合金理化参数

表3 刀具材料理化参数

2.5 网格控制

有限元仿真的实质是将一个整体离散为多个单元进行研究,网格划分是建立有限元仿真模型的重要环节,单元类型与数量对计算精度、计算规模均会产生直接影响。单元类型表现为单元的节点数量与分布,增加单元节点会使计算精度有所提高,但计算规模也会增大。工件是切削加工仿真的主要研究对象,网格单元类型选择为CPE4RT,这种四节点线性位移温度耦合平面应变单元能有效减小位移。

网格单元的节点以种子为基础,撒种的数量决定网格的数量,撒种的类型决定网格的疏密,网格数量增加,密度增大,计算精度会有所提高,但同时计算规模也会增大。因为切削过程中的热力载荷主要集中于表面层区域,所以切屑层部分网格划分比材料基体部分网格划分密集。

3 仿真有效性验证

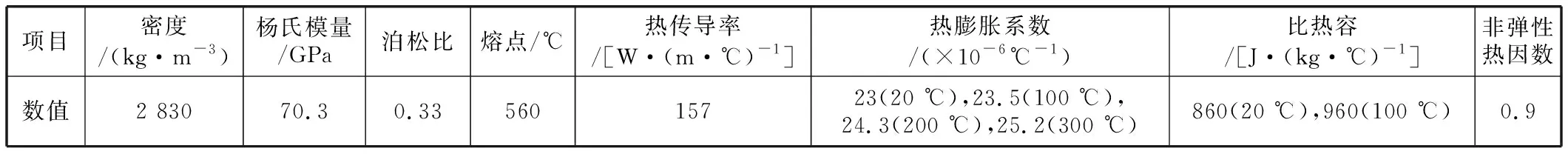

在VMC0540d铣削加工中心上进行7050-T7451铝合金直角切削加工试验,如图2所示,铣削过程近似满足直角切削条件。工件直径为100 mm,厚度为2 mm。刀具采用TiN + AlTiN涂层,刀具前角为0°,后角为10°,切削方式为干切削。采用三向压电式测力仪测试铣削力。试验时切削速度为200 m/min,进给量为0.1 mm/Z。

▲图2 7050-T7451铝合金直角切削试验

切削力仿真值与测试值对比如图3所示。对于切削方向分力Fc和工件径向分力Fp,测试值都明显大于仿真值,主要原因是在切削有限元模型建立过程中对三维问题进行了平面应变假设,并对刀具与工件接触模型等进行了简化。实际切削时,切削变形区材料承受高温、高压、高应变、高应变率等非线性复杂载荷,导致材料的变形,以及刀、屑、工件间摩擦状态很难准确表征[10]。由图3可知,切削方向分力仿真结果误差为7.42%,工件径向分力仿真结果误差为23.7%。

▲图3 切削力仿真值与测试值对比

4 正交试验设计

正交试验设计是一种研究多因素多水平的试验设计方法,对试验因素做合理有效安排,可以最大限度减小误差,达到高效、快速、经济的目的。选取刀具前角、进给量、切削速度三个因素,设计三因素四水平正交试验,试验方案见表4。

表4 正交试验方案

5 仿真结果

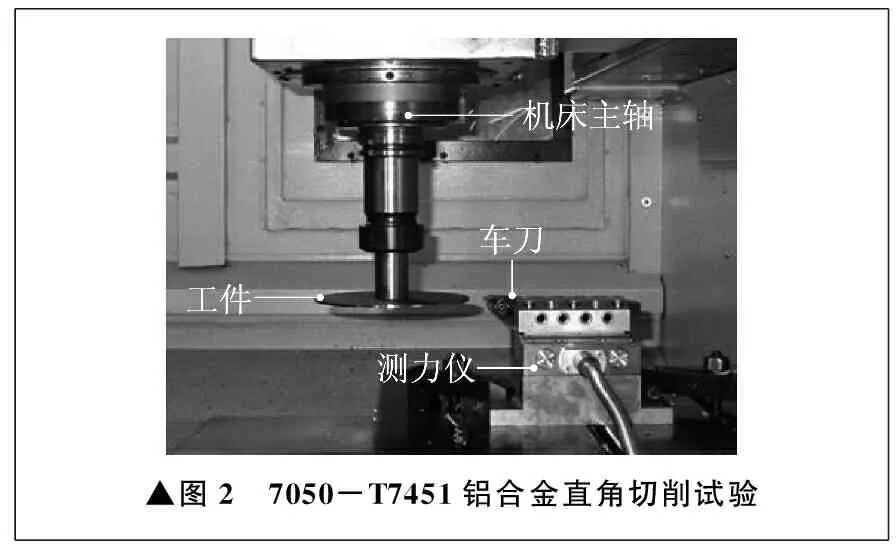

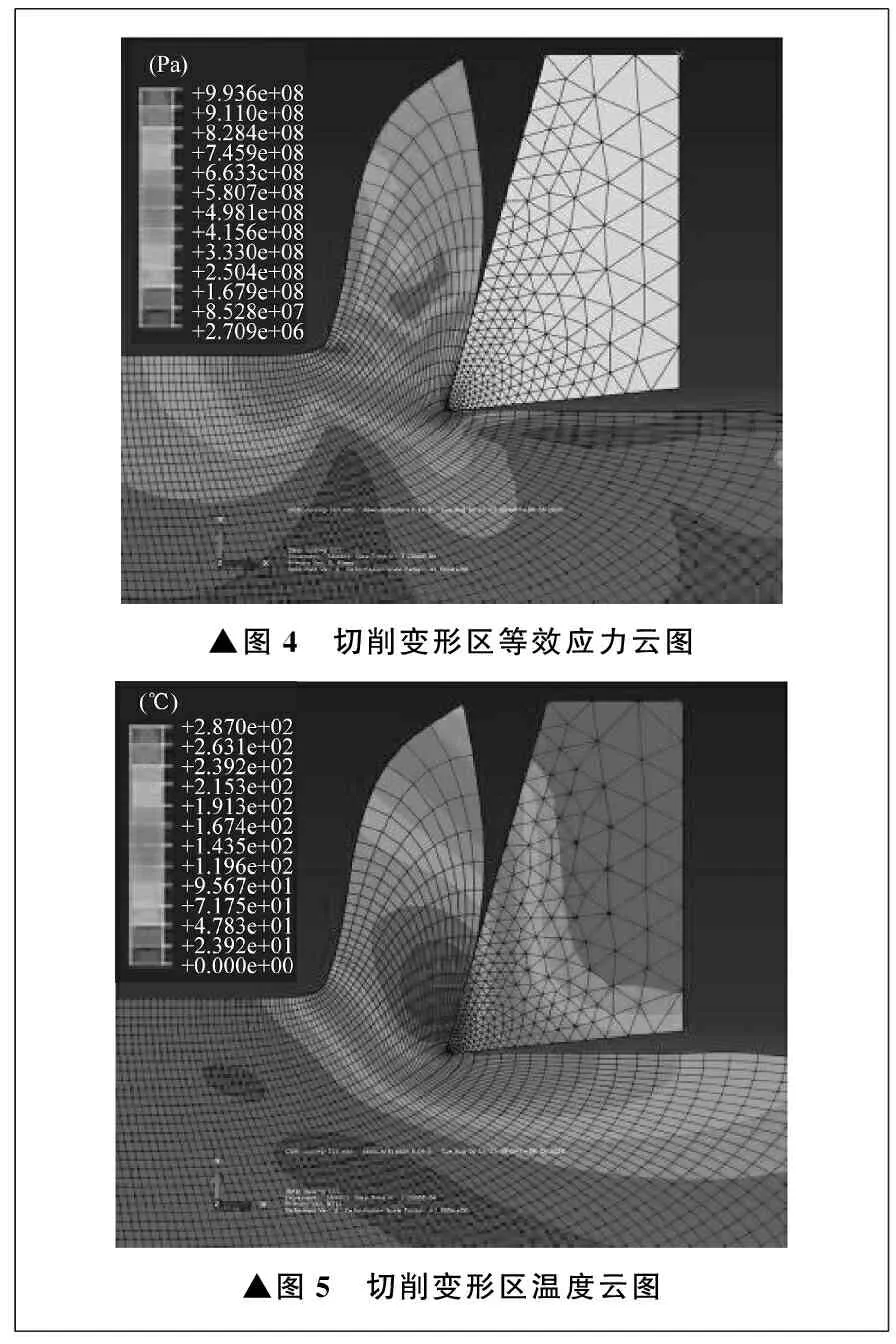

铝合金切削加工过程中,切削变形区机械应力、切削温度是影响加工变形的主要因素。切削变形区等效应力云图、温度云图分别如图4、图5所示。

▲图4 切削变形区等效应力云图▲图5 切削变形区温度云图

由于7050-T7451铝合金在第一变形区发生压剪塑性变形,并最终发生断裂失效,因此第一变形区具有较大的应力水平和较高的温度。刀具前刀面与切屑的挤压摩擦作用使第二变形区内应力和温度比第三变形区高。

切削变形区最大应力σmax、最高温度Tmax、切削力切削方向分力Fc、切削力工件径向分力Fp、切削合力Fs的仿真试验结果见表5。

表5 切削仿真试验结果

由表5可以看出,试验1得到的应力最大,在小的刀具前角、慢的切削速度、小的进给量下得到最大应力为1 242 MPa。此外,试验1切削温度最低,值为201 ℃。试验3得到的应力最小,为948 MPa。切削温度最高值出现在试验4,同时试验4得到的切削分力、切削合力最大。切削分力、切削合力最小值出现在试验13。

极差分析可以将复杂的多因素数据处理问题转换为简单的单因素数据处理问题,由极差能够直观地确定对试验结果产生主要影响与次要影响的因素。极差越大,对应因子的水平变化对试验结果影响越大。经过计算,得到切削变形区最大应力σmax、最高温度Tmax、切削分力Fc和Fp、切削合力Fs的极差,见表6。

表6 切削仿真试验结果极差分析

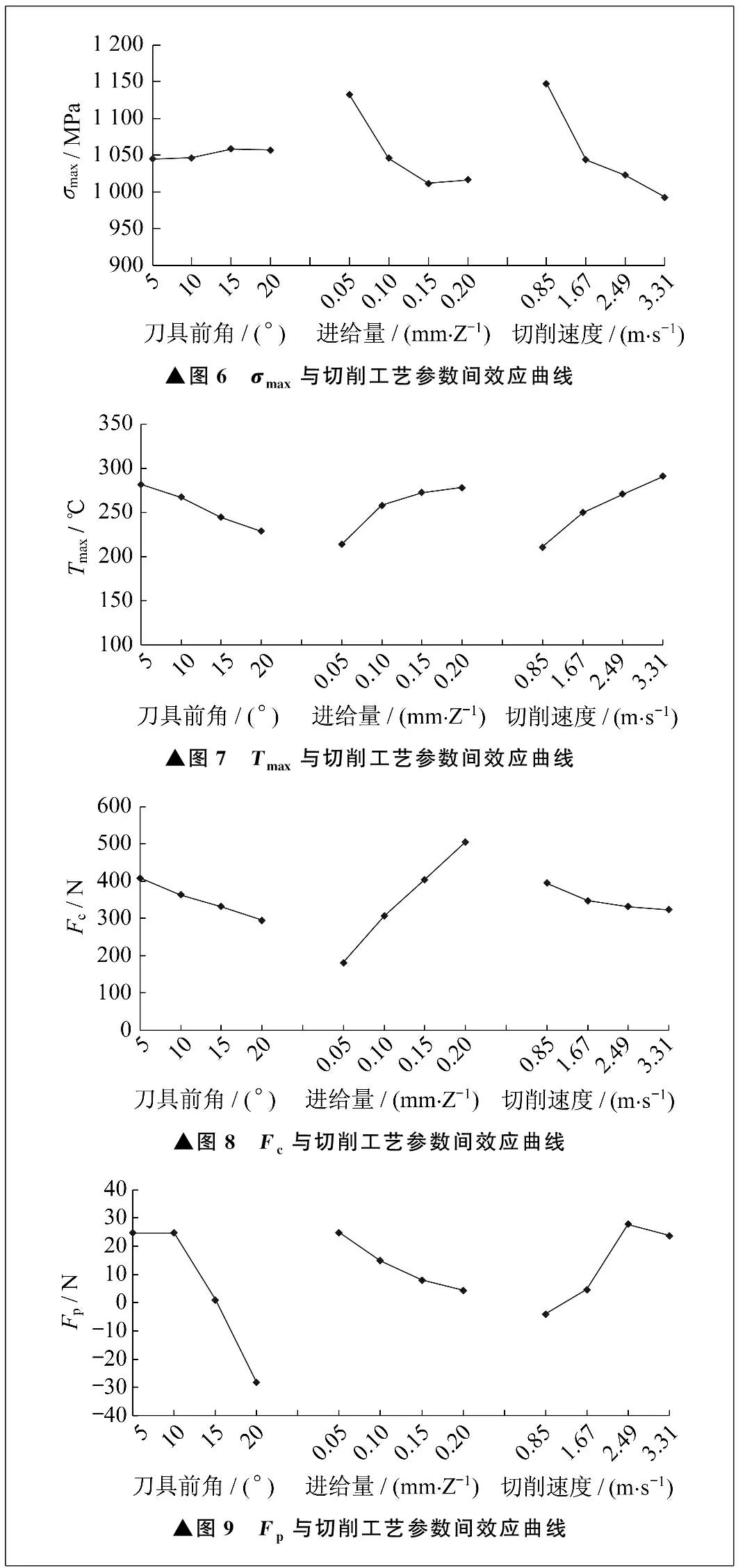

由极差分析可知:对切削变形区最大应力σmax和最高温度Tmax影响最大的是切削速度,其次是进给量;对切削力切削方向分力Fc影响最大的是进给量,其次是刀具前角、切削速度;对切削力工件径向分力Fp影响最大的是刀具前角,其次是切削深度、切削速度;随着切削参数的变化,切削合力Fs具有与Fc相同的变化趋势。σmax、Tmax、Fc、Fp、Fs与切削工艺参数之间的效应曲线依次如图6至图10所示。

▲图6 σmax与切削工艺参数间效应曲线▲图7 Tmax与切削工艺参数间效应曲线▲图8 Fc与切削工艺参数间效应曲线▲图9 Fp与切削工艺参数间效应曲线

▲图10 Fs与切削工艺参数间效应曲线

由效应曲线可以看出,随着刀具前角的增大,切削变形区最高温度Tmax降低,切削分力Fc和切削合力Fs均减小,最大应力σmax未发生明显变化,切削分力Fp随着刀具前角增大先减小后反向增大。切削分力Fp反向增大可能导致切削刃处出现弯曲应力,造成崩刃,因此,在笔者研究范围内,最佳刀具前角为15°。同时考虑增大前角会使楔角减小,切削刃强度降低,散热体积减小,切削实践中刀具前角应不大于15°。

随着进给量的增大,待去除材料的塑性变形程度减小,切削变形区最大应力σmax减小。然而,由于单位时间内的材料去除体积增大,切削变形区最高温度Tmax上升,切削分力Fc与切削合力Fs增大,切削分力Fp减小。切削过程中,切削变形区机械应力与温度耦合作用,产生表面残余应力。已有研究表明,机械应力增大有利于表面压应力的产生,而温度升高将导致残余拉应力增大。因此,为了减小残余应力对加工零部件形位精度的影响,宜选用小的进给量。通过效应曲线看出,当进给量大于0.1 mm/Z时,切削变形区应力和温度变化幅度较小,因此可以选用较大的进给量,进而提高材料去除效率。

随着切削速度的加快,切削变形区最大应力σmax、切削分力Fc和切削合力Fs减小,最高温度Tmax上升。考虑高速切削过程中产生的切削热量快速被切屑带走,切削时宜选择较快的切削速度。在笔者研究范围内,优选切削速度为3.31 m/s。

6 结束语

笔者基于ABAQUS软件对7050-T7451铝合金直角切削过程进行仿真研究[11-12],设计正交试验,采用极差分析方法,分析刀具前角、进给量、切削速度对工件切削力和切削温度的影响规律。

(1) 应用所建立的有限元模型在预测切削力切削方向分力和工件径向分力时,误差分别为7.42%和23.7%。

(2) 随刀具前角的增大,切削力减小,切削温度降低。考虑到切削刃强度的影响,切削实践中刀具前角应不大于15°。

(3) 精加工工序选用小进给量,可以减小残余应力对加工零部件形位精度的影响。当进给量大于0.1 mm/Z时,切削变形区应力和温度变化幅度较小,因此可以选用较大的进给量,进而提高材料去除效率。

(4) 切削时宜选择较快的切削速度,仿真参数范围内优选切削速度为3.31 m/s。