螺栓双剪试验有限元分析

李 艳 冯德荣 李召华

1.空军工程大学航空机务士官学校 航空修理工程系 河南信阳 464000 2.河南航天精工制造有限公司 河南信阳 464000

1 分析背景

螺栓是一种广泛应用于机械设备、建筑工程、航空装备等结构连接部位的重要紧固件[1],其可靠性将直接影响工程设备的性能。所以,螺栓的剪切性能必须满足设计要求。为测试螺栓的剪切性能是否达到设计要求,需要对螺栓进行大量剪切试验[2-5]。当然,剪切试验成本高,周期长,而且试验结果带有一定的分散性。相对于试验法,有限元法成本低,可以直观看到螺栓在剪切过程中的应力应变变化情况。因此,笔者应用ANSYS/LS-DYNA软件建立螺栓双剪试验的有限元模型,动态模拟螺栓破坏过程,得到螺栓剪切过程中的应力、应变云图和剪切力变化曲线,并通过试验对剪切力进行验证。

2 有限元建模

螺栓剪切过程中,材料要经历一个复杂的变形和断裂过程,涉及弹性力学、塑性力学、损伤与断裂、计算方法等多学科内容,属于材料、几何、边界条件的多重非线性问题。针对这一问题,笔者应用ANSYS/LS-DYNA软件模拟螺栓的剪切过程。

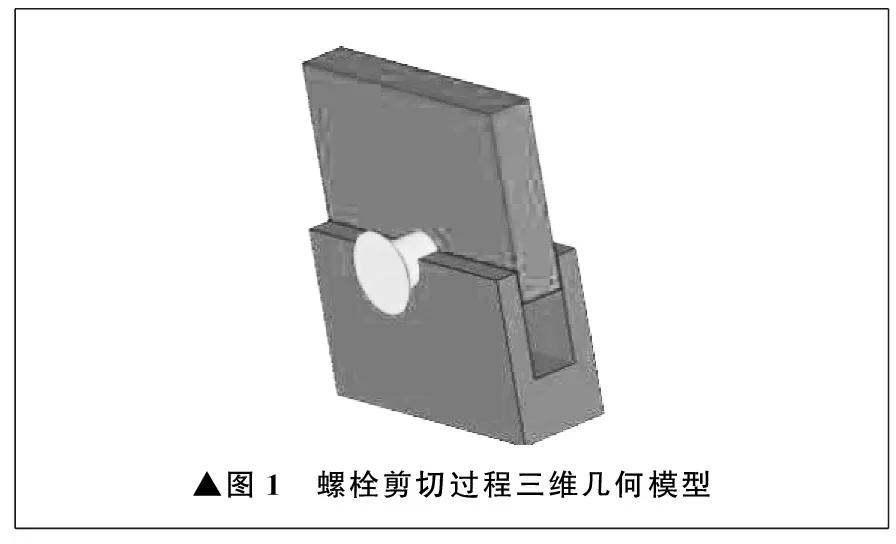

2.1 几何模型

螺栓双剪试验中,关键部位为做往复运动的上刀片、固定在箱体上的下刀片、被剪断的螺栓。笔者建立螺栓剪切过程三维几何模型,如图1所示。其中,上刀片、下刀片的几何尺寸参考GJB 715.26A—2008[6]标准进行设置,螺栓的直径分别为8 mm和14 mm,螺栓的材料为TB8。ANSYS/LS-DYNA软件建模及分析过程采用的单位为cm、g和μs。

▲图1 螺栓剪切过程三维几何模型

2.2 材料模型

相对于螺栓剪断区的变形,上刀片和下刀片的变形很小,可视为刚体材料。螺栓选用塑性随动材料模型[7-9]。塑性随动材料模型是各向同性和随动硬化的混合模型,与应变率相关。通过在0(仅随动硬化)和1(仅同性硬化)间调整硬化参数β,来选择各向同性或随动硬化。这一模型采用与应变率相关的因子来表示屈服强度σY,为:

(1)

(2)

式中:E为弹性模量,Etan为切线模量。

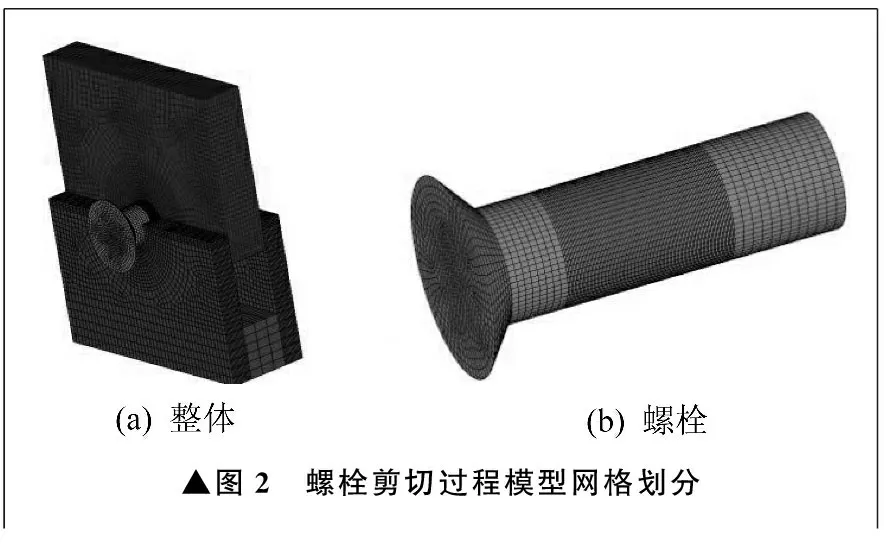

2.3 单元网格

采用Solid 164实体单元进行网格划分,如图2所示。其中,螺栓断裂位置是需要重点关注的部位,所以该部位附近的网格需要加密。

▲图2 螺栓剪切过程模型网格划分

2.4 边界条件

上刀片、下刀片和螺栓之间需要定义接触,将它们之间的接触类型定义为面面接触。接触面之间均存在摩擦,设定静摩擦因数和动摩擦因数均为0.3。由于下刀片装在底座中,因此定义下刀片底部表面所有自由度均被约束,其侧表面Z方向自由度也被约束。在ANSYS/LS-DYNA软件中,需要用一对数组参数定义载荷[10-11]。载荷数组由两部分组成,一个定义时间,另一个定义载荷值。分析中,施加至上刀片上表面的是一组沿Y方向的位移数组载荷。

3 分析

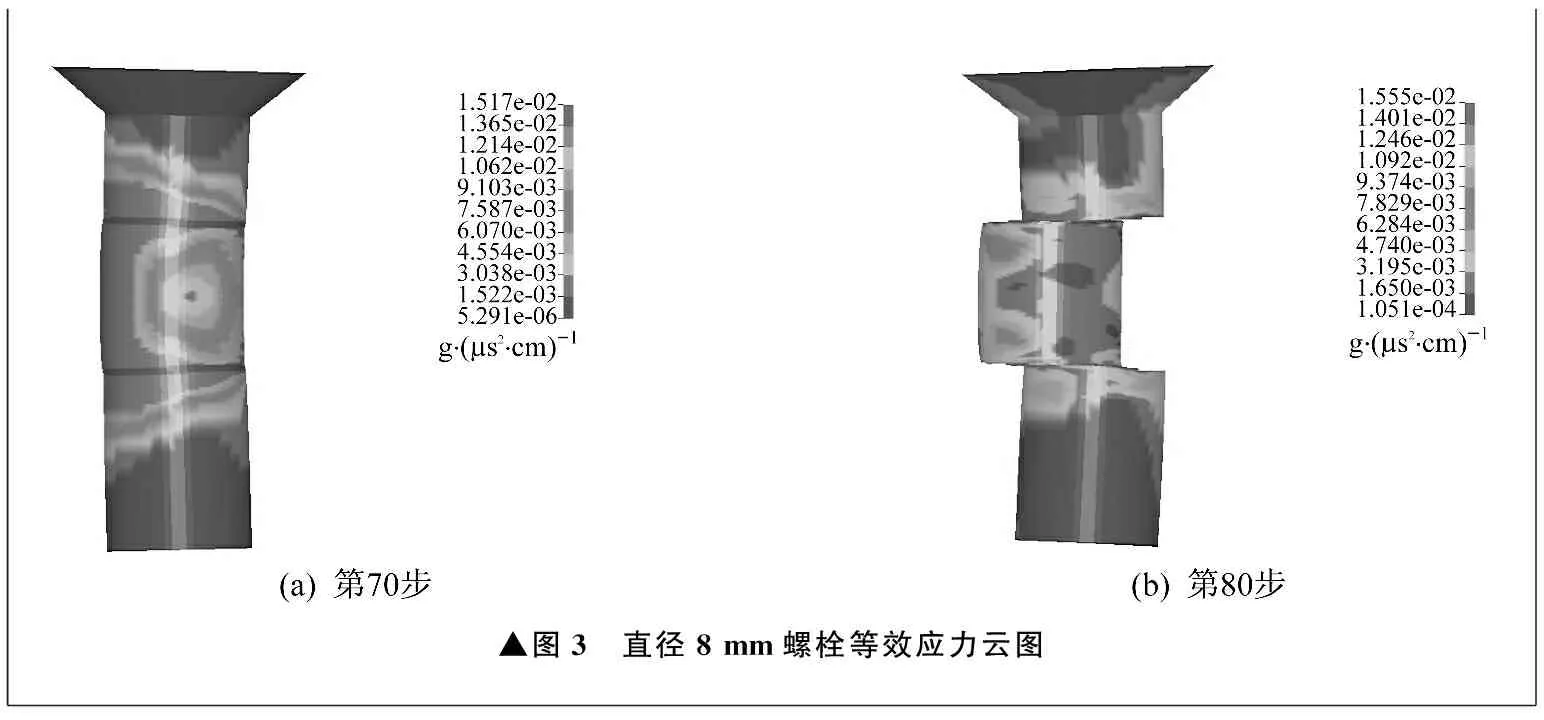

笔者主要进行了直径分别为8 mm和14 mm的两组螺栓双剪试验。以直径8 mm螺栓为例说明剪切过程中应力、应变的变化情况,以及剪切力的变化曲线。

直径为8 mm螺栓在不同时刻的等效应力云图如图3所示。第70步为螺栓即将被剪断时,第80步为螺栓被剪断后。第70步,螺栓剪切区产生的应力最大,最大应力出现在剪缝处,离剪切区越远,应力越小。螺栓被剪断后,应力最大值和即将被剪断时相差不大,但高应力区明显变小。高应力区主要是因为螺栓被剪断部分的断口不平整,在相对运动过程中相互摩擦所导致的。

▲图3 直径8 mm螺栓等效应力云图

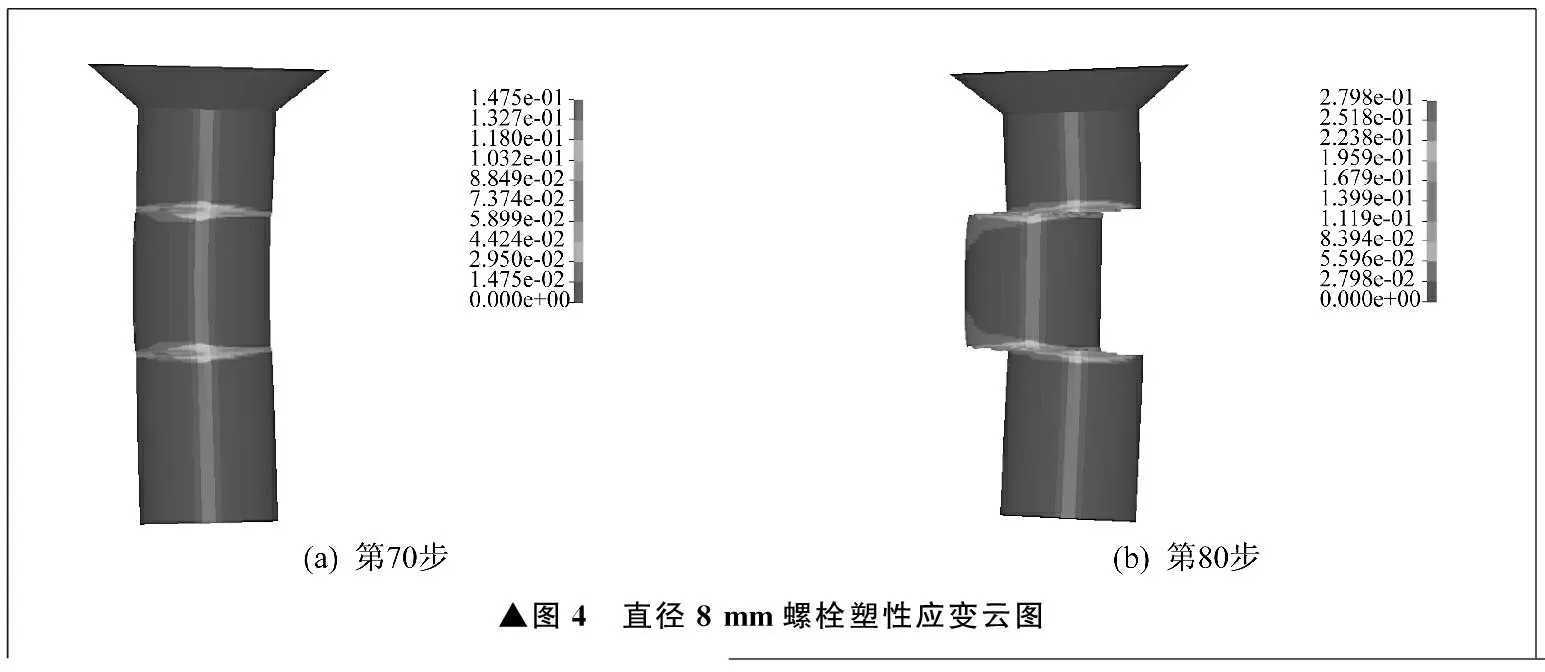

直径为8 mm螺栓在不同时刻的塑性应变云图如图4所示。螺栓被剪切过程中,断口处产生的塑性应变最大,其值达到失效应变值后开始断裂。在远离剪切部位的其它区域,没有产生塑性应变。

▲图4 直径8 mm螺栓塑性应变云图

经过试验,直径为14 mm螺栓剪切过程中应力和应变的变化规律与直径为8 mm螺栓相似,也是螺栓剪切区产生的应力和应变最大。

直径为8 mm螺栓剪切时剪切力曲线如图5所示。由图5可知,随着时间的延长,上刀片施加至螺栓的剪切力增大;当剪切力增大至78.954 kN时,螺栓被剪断;螺栓剪断后,剪切力急剧减小,直至降为零。

▲图5 直径8 mm螺栓剪切力曲线▲图6 直径8 mm螺栓被剪断照片

经过试验,直径为14 mm螺栓剪切过程中剪切力变化规律与直径为8 mm螺栓相似,剪切破坏时剪切力的模拟值为233.120 kN。

4 试验验证

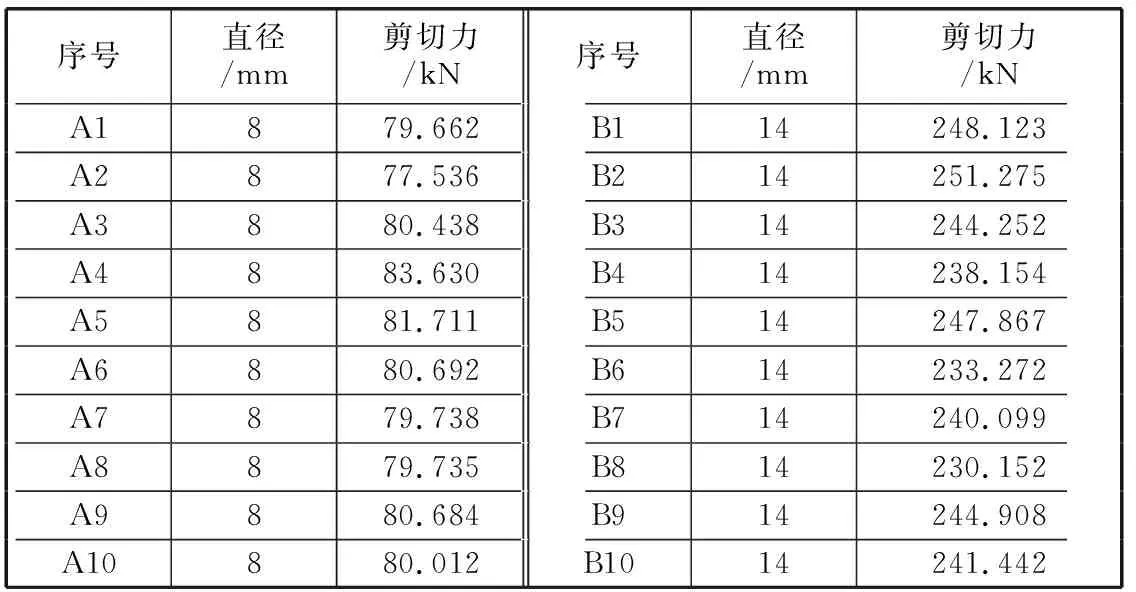

螺栓双剪试验按照GJB 715.26A—2008进行。直径为8 mm的螺栓被剪断,照片如图6所示。直径为8 mm螺栓和直径为14 mm螺栓双剪试验剪切力测试结果见表1,两种螺栓的剪切力平均值分别为80.384 kN和241.954 kN。

表1 螺栓双剪试验结果

将两种螺栓双剪试验剪切力试验值与模拟值进行对比,相对误差分别为1.78%和-3.65%,相对误差的绝对值在4%以内,说明模拟结果与试验结果吻合良好,满足工程需要,可采用有限元分析方法进行螺栓双剪试验模拟。

5 结束语

笔者基于ANSYS/LS-DYNA有限元软件分析了螺栓的双剪试验,得出螺栓被剪断时的剪切力大小及其变化趋势,对比了有限元分析和试验数据,证明了有限元分析的准确性。

与试验相比,有限元分析更能直观反映出螺栓的应力及应变变化情况,为进一步研究螺栓的剪切性能提供了参考。