悬挂式单轨列车转向架中心销强度与刚度分析

刘 莉 王伯铭 韩 振

1.西安铁路职业技术学院 机电工程学院 西安 710026 2.西南交通大学 机械工程学院 成都 610031 3.中国北京铁路局集团有限公司天津动车客车段天津动车运用所 天津 300384

1 分析背景

悬挂式单轨交通系统属于单轨交通系统的一种,架设在道路上方独立运行,具有占地面积小、经济、环保、缓堵效果好等优点,可有效解决城市空间不足和道路交通拥堵的问题,受到越来越多的关注[1]。

悬挂式单轨列车转向架的中央牵引装置安装在构架与摇枕之间,属于承载和传力装置。中心销是转向架的关键承载件,其结构性能直接影响列车的运行安全性。笔者对悬挂式单轨列车转向架中心销的静态和动态特性进行分析,判断中心销在受静载和动载作用下的薄弱部位,为中心销的综合强度性能评定提供技术依据[2]。

2 转向架结构

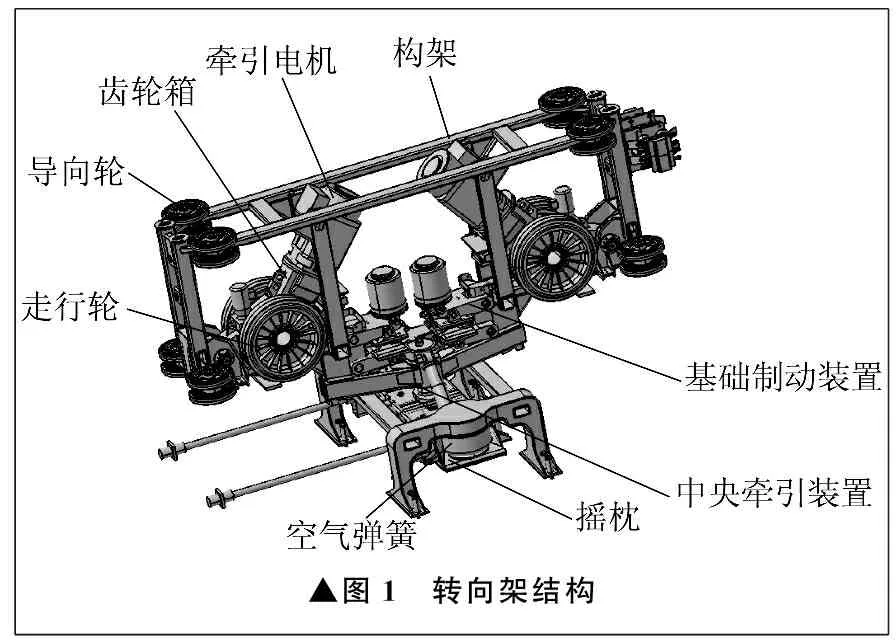

悬挂式单轨列车转向架结构如图1所示。构架是由钢板和无缝钢管构成的焊接件,设置有各个部件的安装座。走行轮和导向轮采用实心橡胶轮胎,导向轮安装在构架的八个端角位置,走行轮通过螺栓连接在与齿轮箱输出轴固连的空心车轴上。牵引电机通过螺栓固定在齿轮箱上,呈斜对称布置。齿轮箱两端与构架连接,一端是转臂定位关节,由摆动轴承构成,另一端是齿轮箱悬挂装置,由橡胶弹簧构成。构架通过中央牵引装置与摇枕相连,空气弹簧对称安装在摇枕与车体之间,摇枕与车体之间还布置有牵引杆、抗侧滚扭杆。中央牵引装置与摇枕之间设有摆动止挡,限制摇枕在左右各6.5°范围内摆动。基础制动装置包括制动夹钳与气缸,制动时,制动夹钳与轨道梁配合,通过两者摩擦实现列车制动。

▲图1 转向架结构

静态情况下,对悬挂式单轨列车转向架的载荷传递过程进行分析[3]。

垂向力为车体 → 空气弹簧 → 摇枕 → 中央牵引装置 → 构架 → 齿轮箱→ 悬挂装置 → 齿轮箱 → 走行轮 → 走行轮轨面。纵向力为走行轮轨面 → 走行轮 → 齿轮箱 → 齿轮箱转臂定位关节 → 构架 → 中央牵引装置 → 摇枕 → 牵引杆 → 车体。横向力一部分为导向轮轨面 → 导向轮 → 构架 → 中央牵引装置 → 摇枕 → 空气弹簧或二系止挡 → 车体,另一部分为导向轮轨面 → 导向轮 → 构架 → 转臂定位关节 → 齿轮箱 → 走行轮。

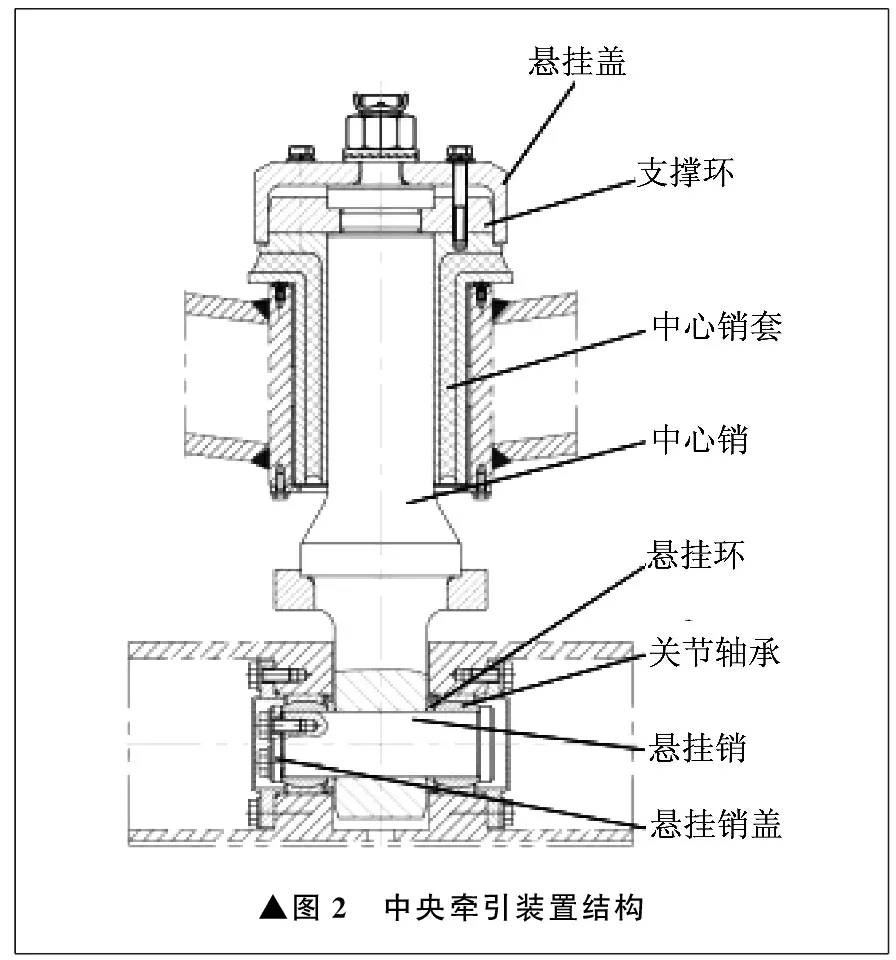

由载荷传递过程可以看出,中央牵引装置与摇枕传递车体和构架之间各个方向的力。在列车曲线行驶时,两者还能够实现车体和构架之间的相对回转运动[4]。中央牵引装置安装在构架与摇枕之间,装置的上部安装在构架的中心销孔中,下部通过轴承与摇枕连接。中央牵引装置结构如图2所示。

▲图2 中央牵引装置结构

3 中心销结构

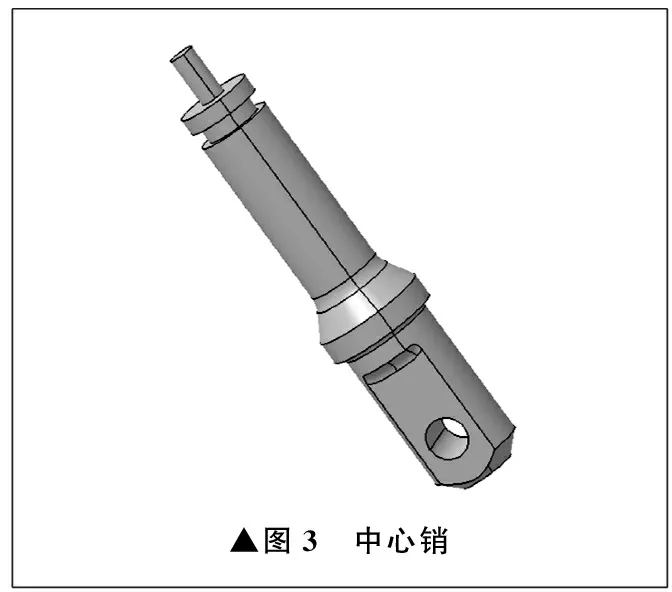

中心销置于构架的销孔中,两者之间采用中心销套弹性连接,实现无缝牵引传递,利于缓和相对振动和冲击。中心销上部开槽,垂向载荷通过凹槽的上平面传递至支撑环,再由支撑环的下平面传递至中心销套,继而传递至构架。悬挂盖上有减振器安装座,用于安装与摇枕相连的摇摆减振器。悬挂盖、支撑环与中心销套采用螺栓连接,保证悬挂盖与中心销套相接触。中心销端部有外螺纹,使用垫圈、开口销、槽型螺母对悬挂盖进行防松紧固。为方便安装,悬挂销与悬挂销孔之间采用间隙配合。悬挂销两端使用关节轴承与摇枕相连,关节轴承主要传递径向载荷。关节轴承与中心销之间有悬挂环,用于传递纵向载荷。中心销是中央牵引装置的主要承载件,如图3所示。

▲图3 中心销

4 有限元建模

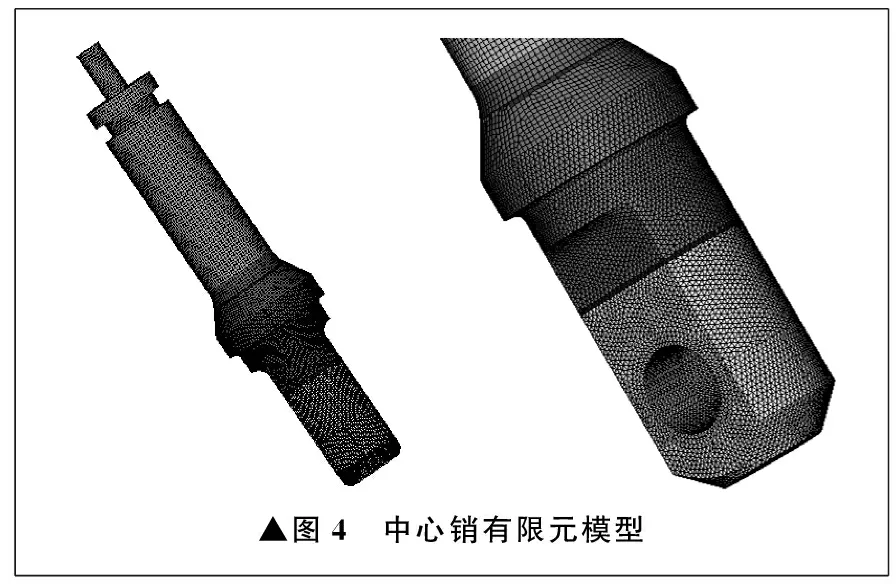

根据圣维南原理对悬挂式单轨列车转向架中心销进行建模,在保证整体强度和刚度基本不变的前提下,对结构进行适当简化。中心销建模时采用八节点六面体和四节点四面体单元相结合,中间采用高阶四面体过渡。中心销有限元模型如图4所示。

▲图4 中心销有限元模型

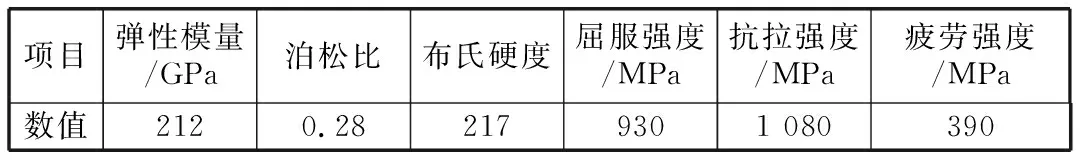

中心销采用42CrMo超高强度合金钢制造,材料参数见表1。

表1 中心销材料参数

5 载荷组合

国内目前没有专门针对悬挂式单轨列车转向架强度试验的标准,笔者参照EN 13749《轨道交通 轮辐和行走机构 转向架结构要求的规定方法》,对悬挂式单轨列车转向架中心销进行强度计算。根据中心销的受力分析可知,中心销主要承受由车体加速度引起的载荷及由自身加速度产生的惯性力。中心销质量只有19.8 kg,自身惯性力可以忽略。

笔者选用线路试验车作为载荷试验用车,一般情况下,该车在线路上空车运行,有时也存在工作人员携带设备上车进行数据监测的情况。根据该车的运行情况,超常载荷工况设为工作人员上车进行数据监测,载客为10人,模拟运营载荷工况设为空车运行。

5.1 超常载荷

超常载荷是悬挂式单轨列车转向架在整个服役周期内极少出现的极限载荷。计算超常载荷工况是为了确保在车辆运行的过程中中心销不会有发生过度弹性变形甚至永久变形的风险。

在超常载荷工况下,中心销承受的载荷有垂向载荷、横向载荷、纵向载荷,以及列车起动和紧急制动时产生的超常载荷。超常载荷工况下,车体质量m1为:

m1=mv+c1-nbm+=9 976 kg

式中:mv为整备状态下的空车质量,mv=13.2 t;c1为超载情况下的乘客质量,c1=0.8 t;nb为转向架数量,nb=2;m+为转向架质量,m+=2 012 kg。

中心销过道岔垂向载荷F′zc为:

F′zc=m1(g+azc)/nb=64 844 N

中心销过曲线垂向载荷Fzc为:

Fzc=m1(g+azc)/nb=56 863.2 N

式中:azc为车体的垂向加速度,过道岔时azc=3.2 m/s2,过曲线时azc=1.6 m/s2。

中心销过道岔横向载荷F′yc为:

F′yc=m1ayc/nb=10 973.6 N

中心销过曲线横向载荷Fyc为:

Fyc=m1(ayc+aycc)/nb=16 460.4 N

式中:ayc为车体的横向加速度,过道岔时ayc=2.2 m/s2,过曲线时ayc=1.3 m/s2;aycc为车体过曲线时的离心加速度,aycc=2.0 m/s2。

中心销纵向载荷Fxc为:

Fxc=m1axc/nb=5 985.6 N

式中:axc为紧急制动减速度,axc=1.2 m/s2。

超常载荷工况下,中心销所承受的制动载荷取为1.3倍紧急制动力,制动载荷Fb为:

Fb=1.3amax(mv+c1)/nb=10 920 N

式中:amax为列车的紧急制动减速度,amax=1.2 m/s2。

标准规定,列车起动时对列车进行强度分析,需要考虑由1.3倍最大加速度引起的超常载荷,超常载荷Fq为:

Fq=1.3Fq1/nb=6 500 N

式中:Fq1为列车起动牵引力,Fq1=10 kN。

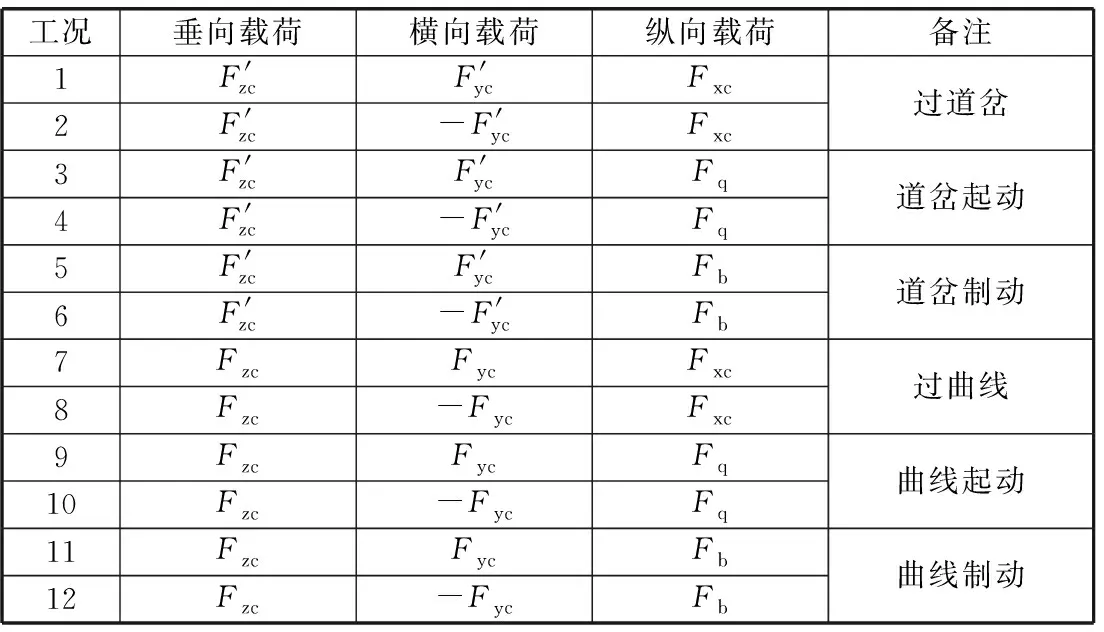

中心销的超常载荷工况组合见表2。

表2 中心销超常载荷工况组合

5.2 运营载荷

模拟运营载荷工况下对悬挂式单轨列车转向架中心销进行静强度分析的主要目的在于验证运营载荷作用下的最大应力是否小于材料的许用应力。模拟运营载荷工况下车体质量m2为:

m2=mv-nbm+=9 176 kg

中心销过道岔垂向载荷Fzc1为:

Fzc1=m2(g+azc1)/nb=55 973.6 N

中心销过直线或曲线垂向载荷Fzc2为:

Fzc2=m2(g+azc1)/nb=50 468 N

式中:azc1为车体的垂向加速度,过道岔时azc1=2.4 m/s2,过直线或曲线时azc1=1.2 m/s2。

中心销过道岔横向载荷Fyc1为:

Fyc1=m2ayc1/nb=7 340.8 N

中心销过直线横向载荷Fyc2为:

Fyc2=m2ayc1/nb=4 129.2 N

中心销过曲线横向载荷Fyc3为:

Fyc3=m2(ayc1+aycc1)/nb=8 717.2 N

式中:ayc1为车体的垂向加速度,过道岔时ayc1=1.6 m/s2,过直线或曲线时ayc1=0.9 m/s2;aycc1为车体过曲线时的离心加速度,aycc1=1.0 m/s2。

中心销过道岔纵向载荷Fxc1为:

Fxc1=0

中心销过直线或曲线纵向载荷Fxc2为:

Fxc2=m2axc1/nb=4 588 N

式中:axc1为紧急制动减速度,axc1=1.0 m/s2。

运营载荷工况下,中心销所承受的制动载荷设为1.1倍紧急制动力,制动载荷F′b为:

F′b=1.1amax1(mv+c1)/nb=7 700 N

式中:amax1为车辆紧急制动减速度,amax1=1.0 m/s2。

标准规定,列车起动时对列车进行强度分析,需要考虑由1.1倍最大加速度引起的超常负载,超常载荷F′q为:

F′q=1.1Fq1/nb=5 550 N

式中:Fq1为列车起动牵引力,Fq1=10 kN。

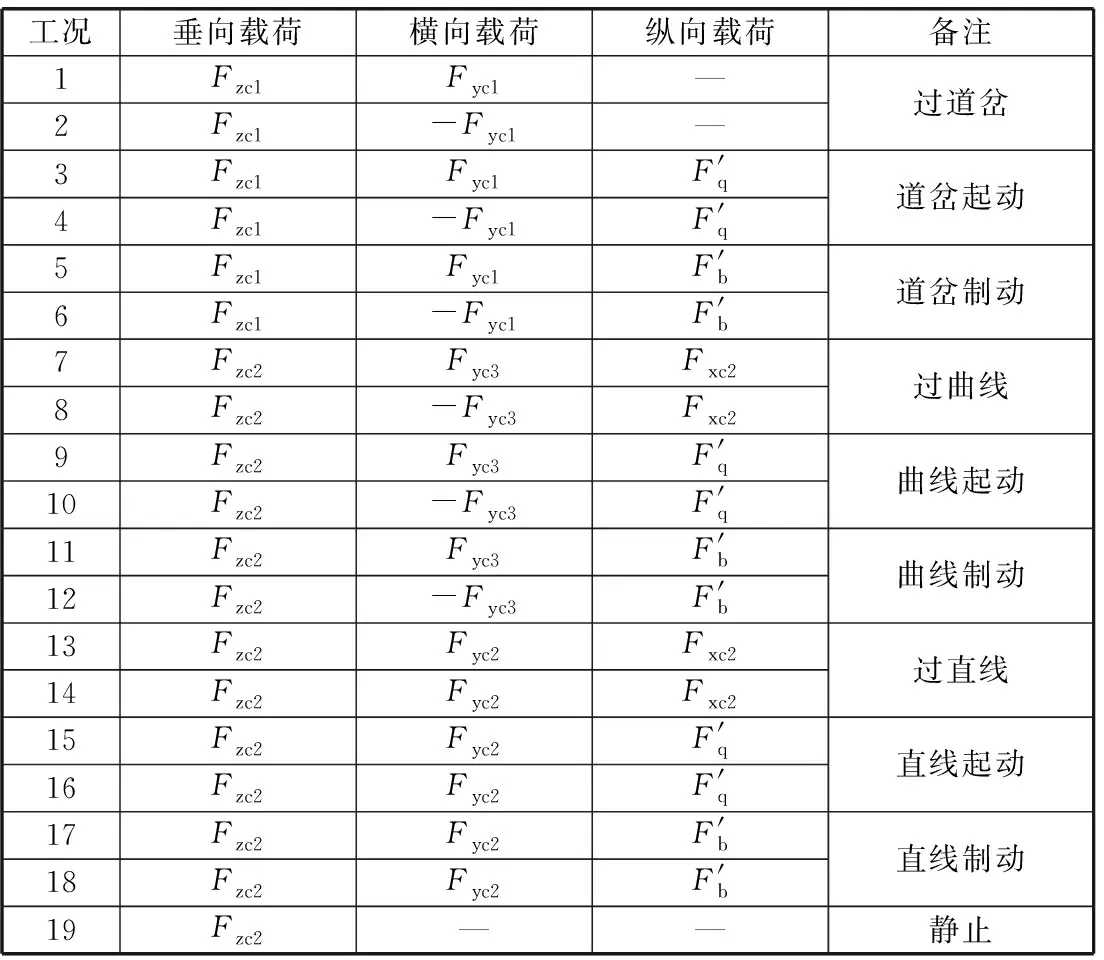

中心销的运营载荷工况组合见表3。

表3 中心销运营载荷工况组合

6 边界条件

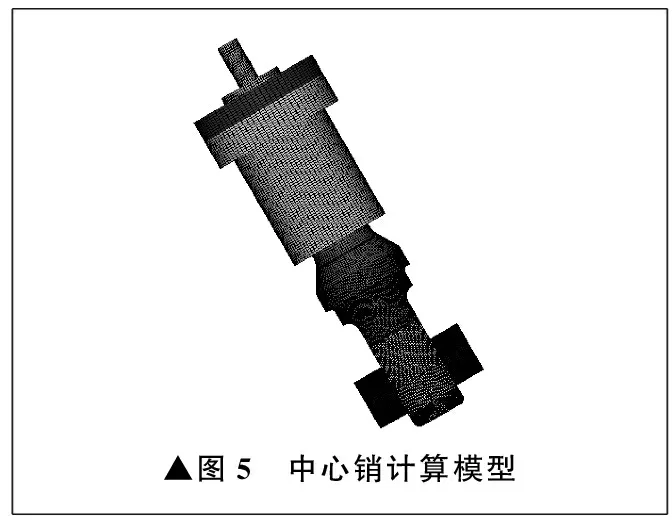

为了模拟悬挂式单轨列车转向架中心销的静态试验条件,除中心销自身外,模型中添加支撑环、中心销套、悬挂销等结构。在中心销凹槽上平面与支撑环沉孔平面、中心销套内表面与中心销圆柱外表面、悬挂销孔内表面与悬挂销外表面设置面面接触,接触面摩擦因数取0.1。中心销套内含橡胶材料,在实际应用过程中通常发生小应变,从提高计算效率角度考虑,采用线性特性对橡胶材料进行简化,由此全部结构均采用线弹性单元模拟[6]。

垂向约束施加在中心销套与构架接触的水平表面,横向和纵向约束施加在中心销套的圆柱外表面。垂向力和横向力施加在悬挂销上关节轴承所在的位置,作用于半个圆周范围内,纵向力施加在中心销与悬挂环接触的平面区域。外力均以节点力的形式施加。中心销计算模型如图5所示。

▲图5 中心销计算模型

7 静强度评定

利用ANSYS软件对悬挂式单轨列车转向架中心销进行静强度计算。由于结构的对称性,在工况组合中,改变单个力的方向对应力分布和位移分布的结果没有影响,因此只列出部分工况的计算结果。

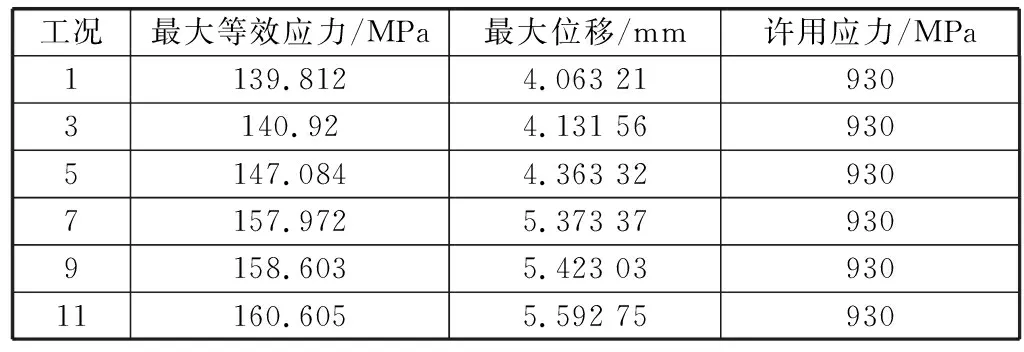

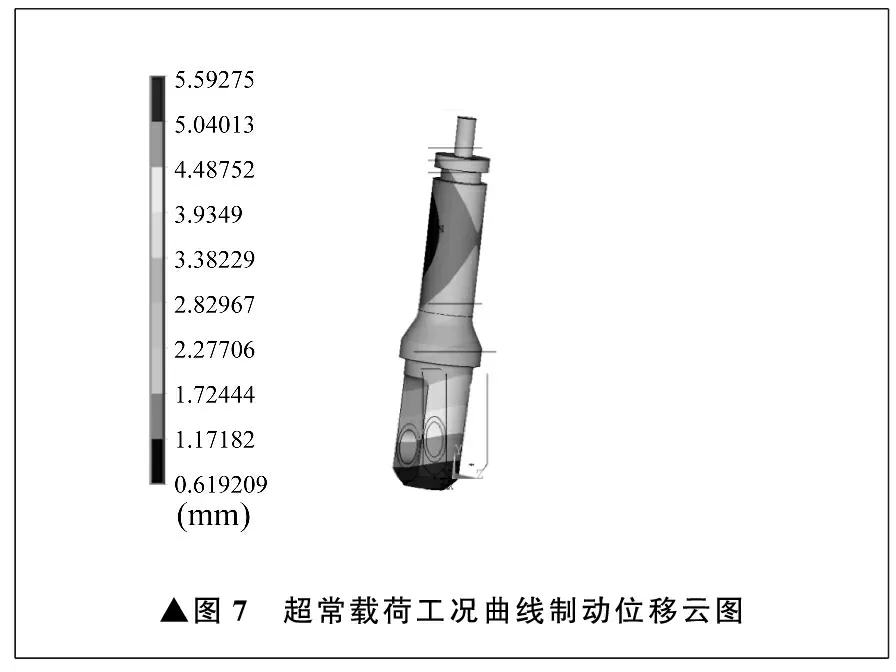

超常载荷工况计算结果见表4。

表4 超常载荷工况计算结果

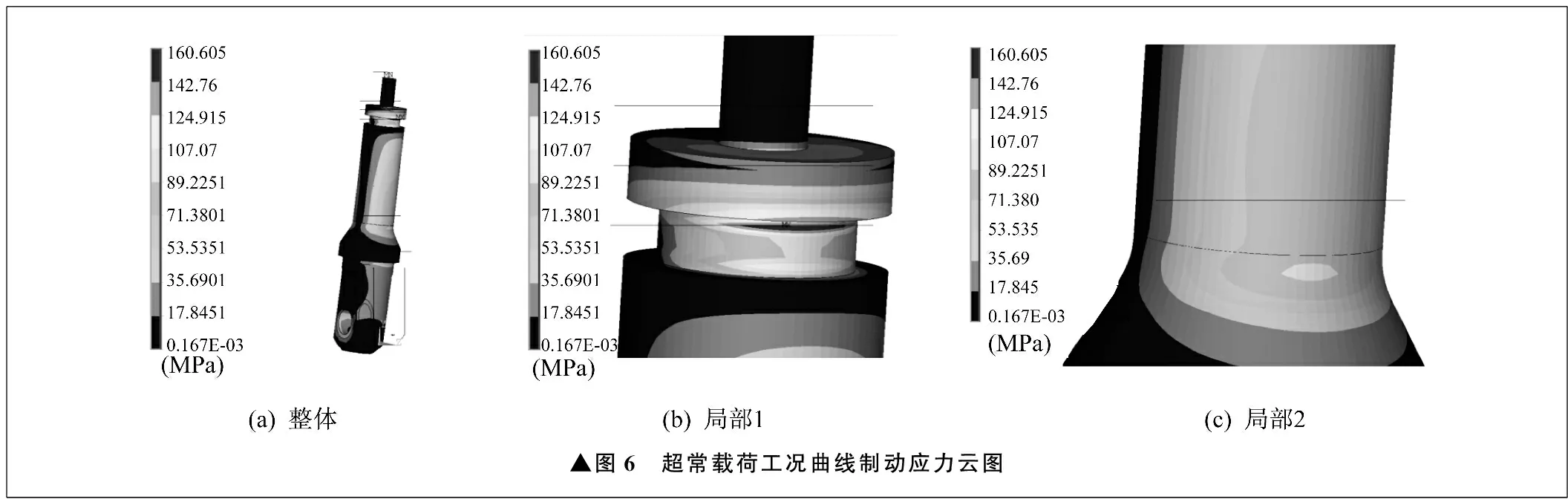

超常载荷工况曲线制动时的应力云图如图6所示,位移云图如图7所示。

▲图6 超常载荷工况曲线制动应力云图

▲图7 超常载荷工况曲线制动位移云图

超常载荷工况组合中,曲线制动下的等效应力水平最高,最大等效应力出现在中心销上部凹槽内的圆柱面上,接近上平面根部的位置。这是因为在载荷作用下,中心销向合力方向弯曲,约束根部的力矩最大,加之截面面积变小,在力矩作用下该区域承受拉应力,等效应力表现为最大。通过应力云图还可以看出,在中心销上半段与下半段过渡部位,也就是接近水平约束末端的位置,同样存在一定程度的应力集中。

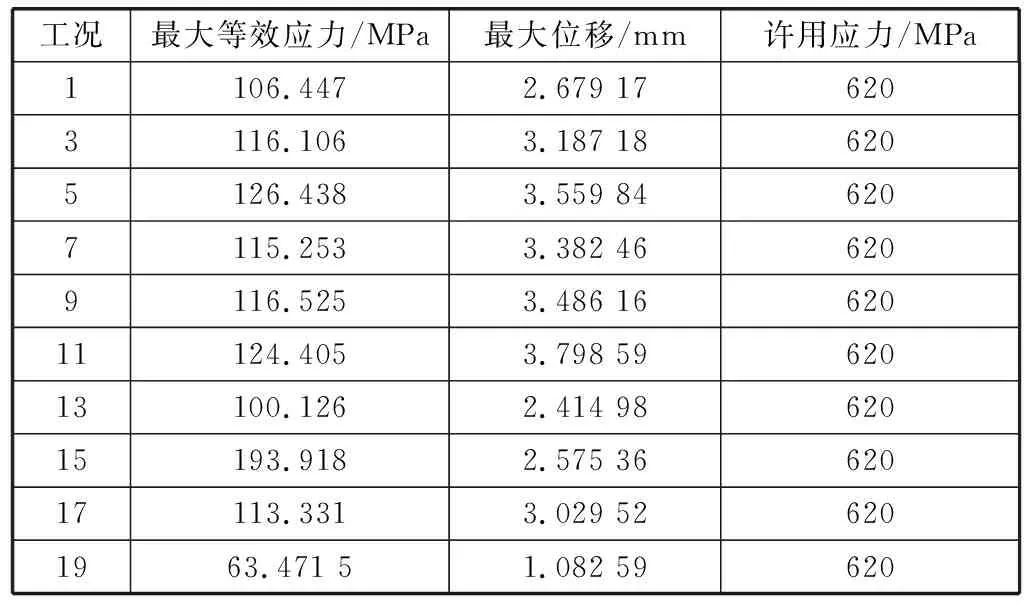

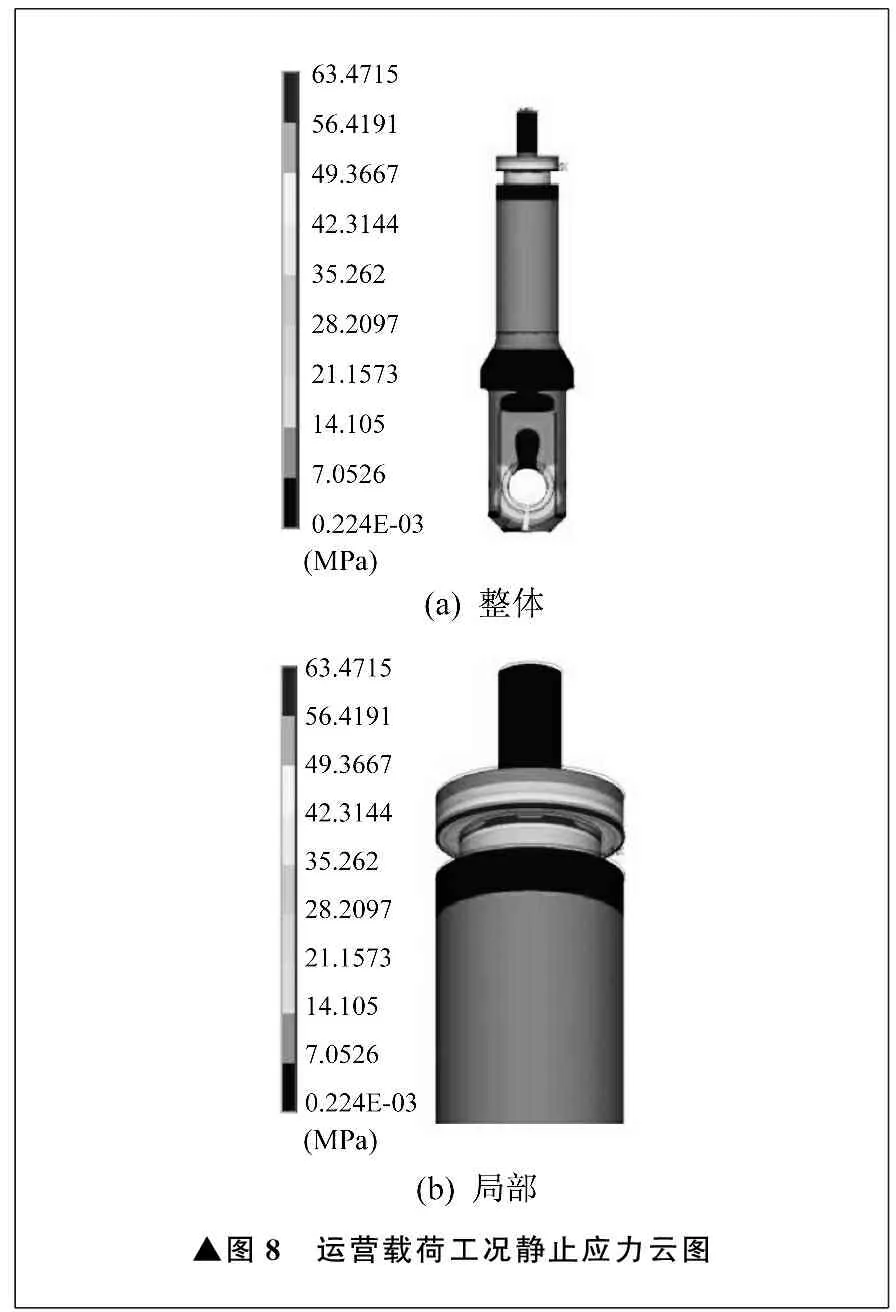

在三向载荷同时作用的情况下,运营载荷工况下的应力及位移分布与超常载荷工况相似,计算结果见表5。取1.5倍安全因数,运营载荷工况下的许用应力为620 MPa。静止状态时只施加垂向载荷,运营载

表5 运营载荷工况计算结果

荷工况静止时的应力云图如图8所示。

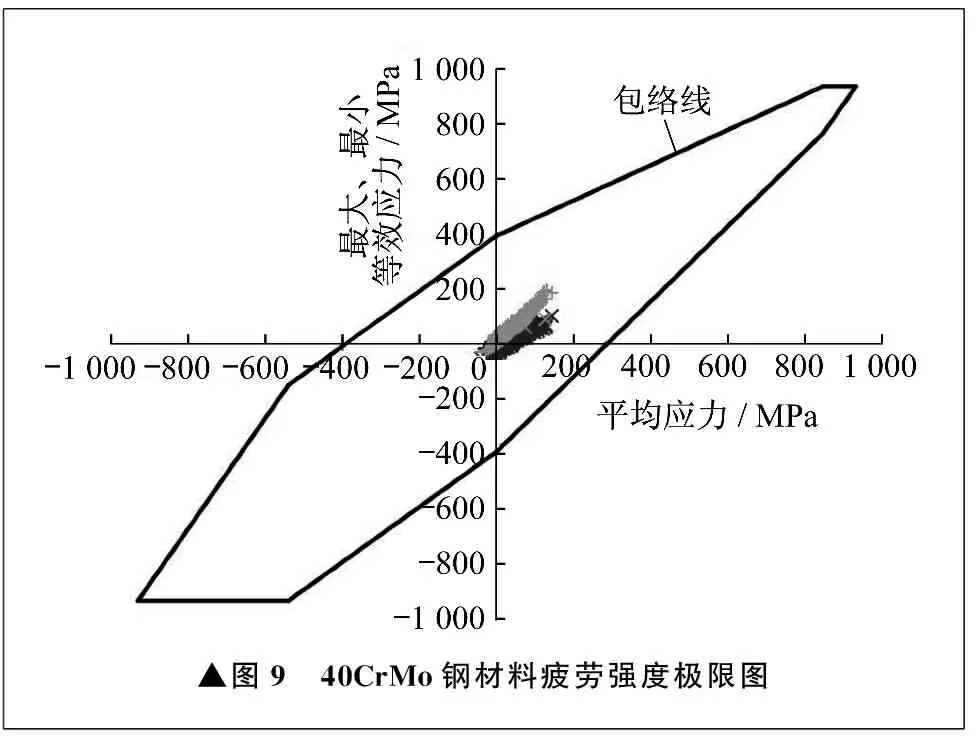

▲图8 运营载荷工况静止应力云图

根据材料的强度极限、屈服极限、疲劳极限,得到40CrMo钢的材料疲劳强度极限图,如图9所示。将多工况计算得到的多轴应力转换为单轴应力,得到中心销各节点的最大等效应力和最小等效应力。采用材料强度极限图评估疲劳性能,所有节点的应力幅值都落在包络线内,且与包络线距离较大,表示中心销安全余量较大,疲劳强度可靠性较高。

▲图9 40CrMo钢材料疲劳强度极限图

综合而言,中心销在超常载荷工况下的最大等效应力远小于许用应力,整体应力水平不高,静强度足够,在运营载荷工况下的疲劳强度安全余量大。但是,中心销应力分布不均匀,高应力区域主要集中在销上部凹槽的圆柱表面,因此当载重增大时,应注意及时校核危险部位的强度。对于应力水平不高的区域,材料的冗余程度较大,表明该中心销在一定程度上有轻量化的裕度。

8 模态分析

8.1 自由模态分析

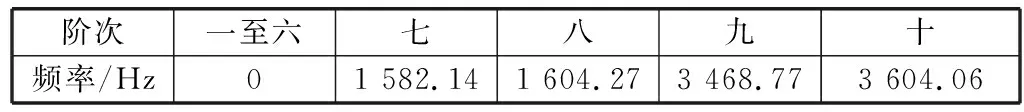

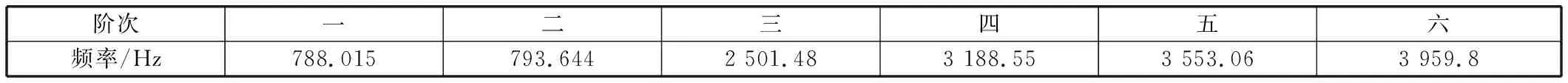

对于一般多自由度的结构系统而言,任何运动都可由自由振动的模态合成。自由模态分析指结构在无约束边界条件下的模态分析。悬挂式单轨列车转向架中心销自由模态计算结果见表6。

表6 中心销自由模态计算结果

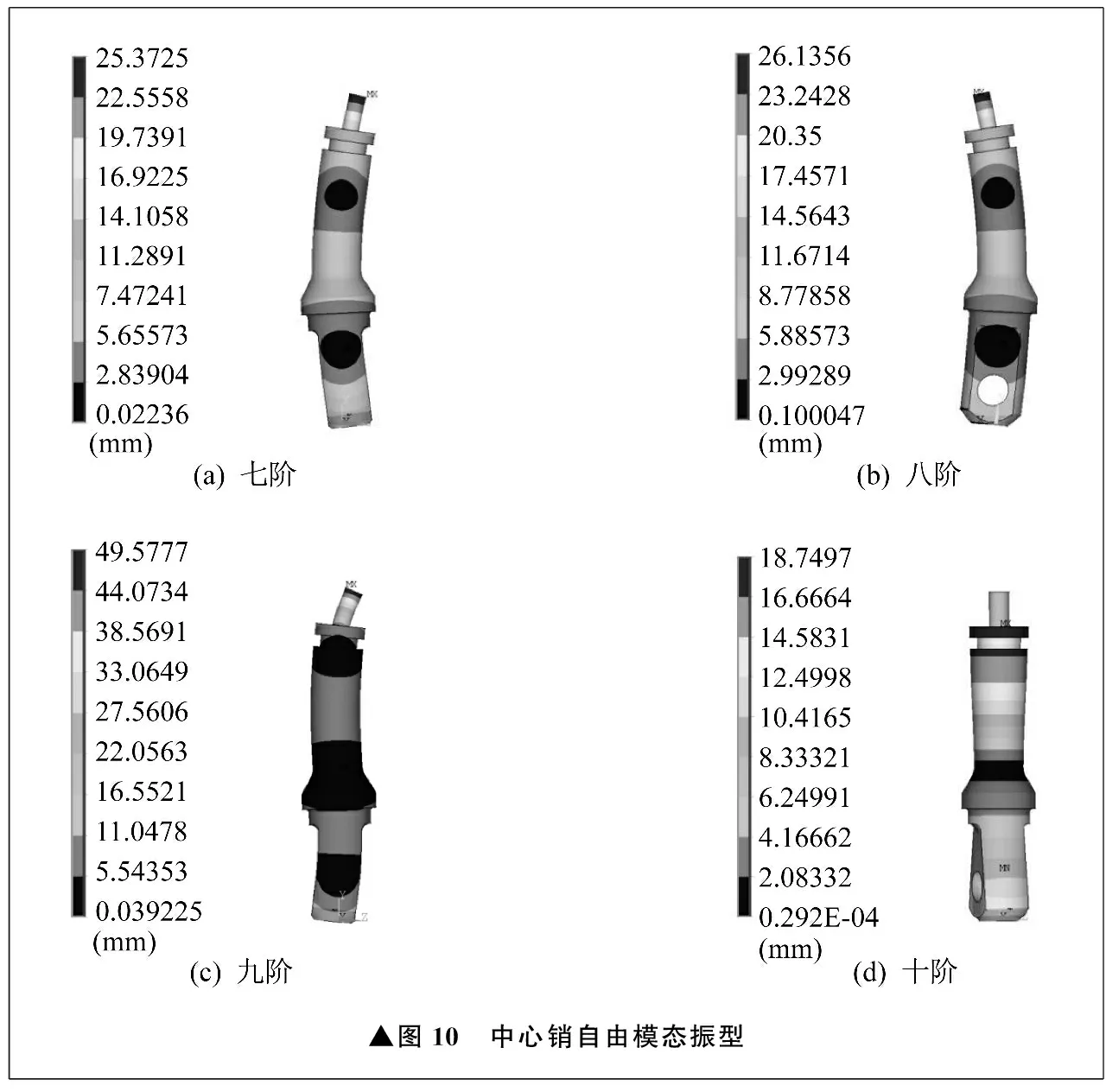

中心销七阶至十阶自由模态振型如图10所示。前六阶模态的固有频率几乎为零,属于刚体模态。弹性模态从七阶算起,由中心销弹性模态的振型可以看出,七阶、八阶、九阶模态的振型依次表现为横向弯曲、纵向弯曲、S形弯曲,且七阶模态的固有频率高达1 582.14 Hz,表明结构弯曲刚度大,利于承受水平方向的载荷。十阶模态表现为中心销上下两部分反向扭转,表明扭转刚度大,利于承受扭转载荷。通过振型图还可以发现,中心销用于紧固悬挂盖的端部弯曲变形较大,表明中心销上下部分的连接刚度较大,利于悬挂盖的防松紧固。

▲图10 中心销自由模态振型

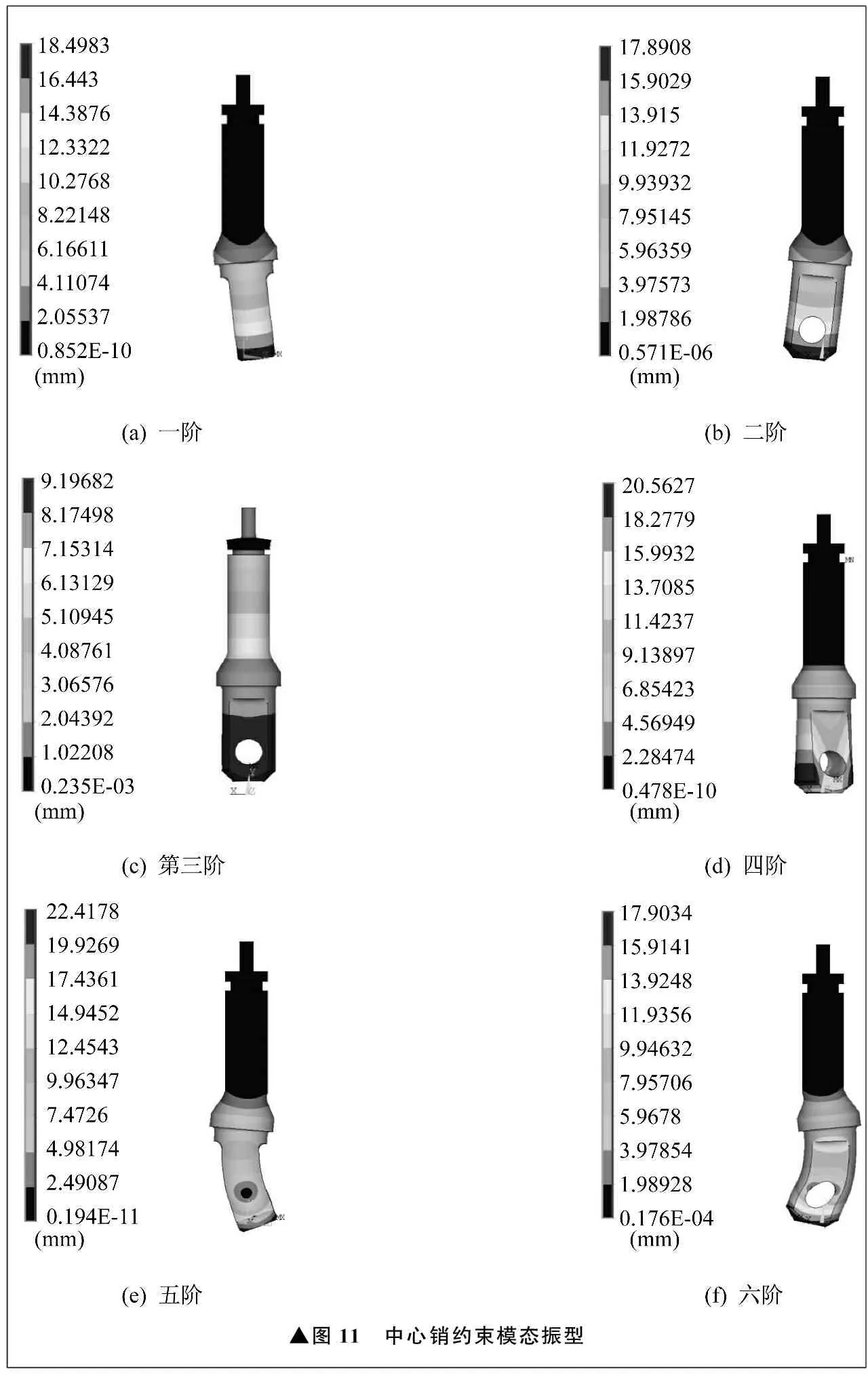

8.2 约束模态分析

约束模态分析指模拟实际工作状态的边界条件进行的模态振型分析。采用静强度分析的有限元模型,由于模态分析时只有线性行为是有效的,模型中任何非线性单元都将被忽略,因此去除原模型中的接触单元,直接在对应接触面上施加相应方向的约束[6],在中心销凹槽的上平面施加垂向约束,在与中心销套接触的圆柱外表面施加横向和纵向约束。中心销约束模态的计算结果见表7。

表7 中心销约束模态计算结果

中心销一阶至六阶约束模态振型如图11所示。施加约束后,中心销的模态振型主要表现在下部。一阶、二阶模态振型与五阶、六阶模态振型都表现为中心销下部弯曲变形,但弯曲形态略有不同,低阶模态振型表现为绕施加约束部分的末端弯曲,高阶模态振型表现为绕悬挂销孔的中心轴弯曲。三阶模态振型表现为整体垂向运动,由于受到支撑环的垂向约束,接近约束平面的位置产生大变形,这一振型也表明中心销的垂向刚度大,利于承受垂向载荷。四阶模态振型与自由模态中的十阶模态振型相似,但由于约束的作用,中心销上部的变形受限,扭转只表现在下部。

▲图11 中心销约束模态振型

综合上述分析可知,在施加约束和释放约束两种情况下,中心销的振型主要表现为弯曲和扭转,且一阶弯曲和扭转频率都比较高,表明弯曲刚度和扭转刚度大,利于承受弯曲和扭转载荷。中心销约束模态的基频达788.015 Hz,远高于构架的一阶模态频率,可以有效避免两者产生共振。这同时也说明,中心销在动态特性方面具有减轻质量的优化设计裕度[7]。

9 结束语

笔者对悬挂式单轨列车转向架中心销的强度与刚度进行分析。由强度分析结果可知,在超常载荷和运营载荷工况下,悬挂式单轨列车转向架中心销的应力水平较低,静强度和疲劳强度均满足要求,并且有裕量。应力云图显示结构存在局部应力集中,为保证列车安全运行,在列车载客运营前,建议重新对中心销强度进行校核计算。由模态分析结果可知,中心销振型主要表现为弯曲和扭转,且结构的弯曲和扭转刚度大。约束模态的基频远高于构架基频,能够避免两者产生共振。由模态固有频率的计算结果还可以看出,在动态特性方面,中心销具有减轻质量的优化设计裕度。

中心销应力分布不均匀,存在局部应力集中。在动态特性方面,中心销具有减轻质量的裕度。后期可以考虑结合拓扑优化对中心销的结构进行改进,以提高结构力学性能,减轻质量。