精益生产流在复杂壳体零件加工中的应用

田东缙 张 童 王 震 柴新建 于宏昭

中国航发西安动力控制科技有限公司六〇分厂 西安 710077

1 现状分析

随着精益生产思想的推广和应用,企业自上而下各个部门都在使用精益思想来改变生产被动的现状,减少加工过程中的浪费现象,企业的领导层逐渐感受到精益生产的优越性[1]。作为制造型企业,要想在新的市场经济环境下得以生存,获得长久发展和可观利润,就必须改变现有生产模式,采用科学的全新加工方式,减少生产浪费,缩短产品加工周期,降低加工成本,提高企业的核心竞争力,在激烈的竞争中赢得先机[2-3]。

壳体零件外形主要由不规格曲面构成,型面陡峭,结构复杂,型面、型腔尺寸多,内部主要为孔系,各孔系之间相互贯通,纵横交错,特别是长径比大的油路孔,交错复杂,数量和深度差异性大。因此,在加工壳体零件时,需要根据加工流程选用不同的加工设备,壳体零件越复杂,加工流程越烦琐,占用的设备数量越多,加工周期越长。据统计,一般复杂壳体零件每批的投入量为50件,平均加工周期为2~3个月。生产部门为了更好地满足客户需求,大量投入在制品批次,造成现场复杂壳体零件一般有两三批,导致现场在制品冗余,不能快速响应客户的需求,市场应变能力差[4]。为了从根源上解决此类问题,采用精益思想,在复杂壳体零件加工中应用精益生产流。

2 研究内容

工艺规程[5]是指导现场加工的指令性文件,其中的流程设计直接影响现场的生产组织方式,对整个零件加工周期起决定性作用。为了缩短零件的加工周期,提升复杂壳体零件的加工竞争力,减少在制品的批次和数量,避免复杂壳体零件冗余生产,必须以工艺流程为主导,对整个加工流程进行分析和改进。经过对复杂壳体零件加工流程进行统计分析,复杂壳体零件的加工流程主要分为三个阶段:粗加工、半精加工、精加工。粗、精加工只是对零件局部位置的部分尺寸进行加工,加工内容少,工作量小,占整个复杂壳体零件加工流程的比例小,因此,这两个阶段不是笔者研究的内容。半精加工阶段主要对整个复杂壳体零件的外形和内孔尺寸进行全面加工,加工工序多,工作量大,加工时间占整个加工周期的近60%。复杂壳体零件加工各阶段时间占比如图1所示。半精加工阶段主要承担复杂壳体零件的几乎所有加工内容,工作量大,对整个复杂壳体零件的加工周期影响大。因此,笔者选定半精加工阶段作为研究内容,对该阶段的工艺流程按照精益生产思想进行优化改进[6]。

▲图1 复杂壳体零件加工各阶段时间占比

3 精益生产流方案

精益生产的精髓是减少等待,消除浪费,创造价值。对于复杂壳体零件而言,其结构复杂,工艺流程长,工序加工时间不均衡。为了更好地实现复杂壳体零件加工过程中的精益性,需要遵循四个方面的要求。

(1) 设备选用。实现复杂壳体零件的精益生产,首要条件是加工设备必须通用性强,加工精度满足尺寸精度要求,并且运行可靠性高,故障率低。

(2) 能力测算。所加工的复杂壳体零件数量必须与所选用的设备能力相匹配,保证设备的加工能力能够满足复杂壳体零件产量的需求。

(3) 流程规划。按照精益生产的思想,减少等待,实现加工过程的精益化[7],必须保证流程运行过程中无间断,连续加工,相应的生产方式由拉动式变为推动式,减少加工工序之间的库存,方便现场组织生产。

(4) 均衡生产。各工序的加工内容和刀具的数量必须满足加工设备参数的要求,加工时间基本均衡,各工序之间的平衡率需达到90%以上[8]。

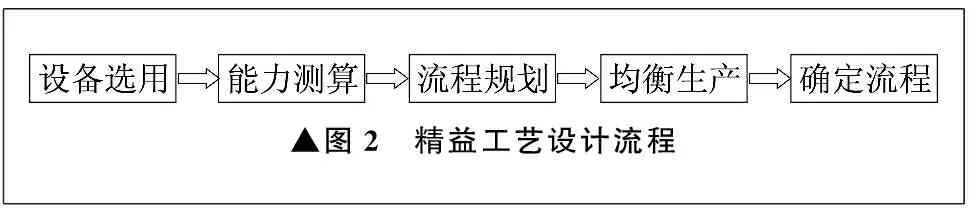

综合以上四个方面,为了确保复杂壳体零件加工流程的精益化,减少等待,消除浪费,需要选定设备,进行能力测算,还需要进行流程的精益化规划,保证加工过程中的均衡生产,这样才能实现复杂壳体零件的精益化加工。

精益工艺设计流程如图2所示。

▲图2 精益工艺设计流程

4 传统工艺流程设计

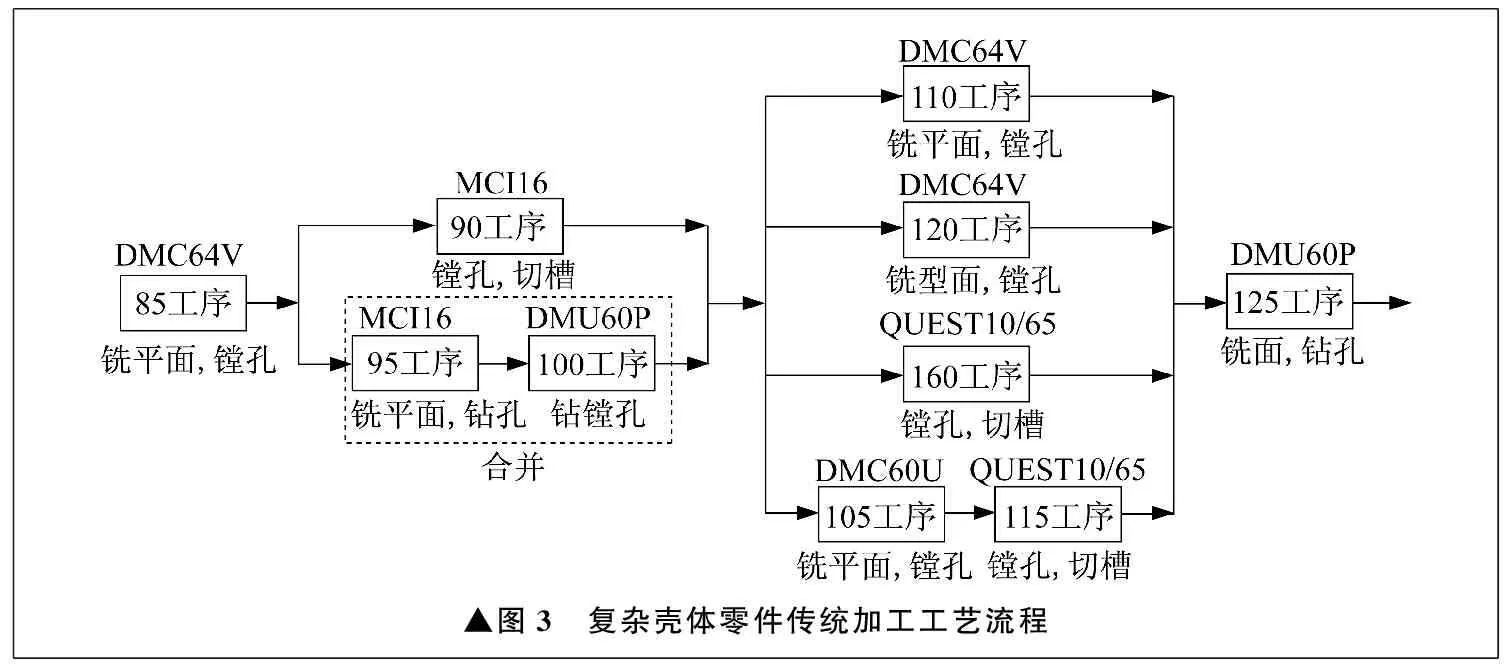

在设计复杂壳体零件的工艺流程时,往往会忽视设备加工能力、生产节拍、加工工序之间的平衡。以重点型号设备中的复杂壳体零件为例,传统的工艺流程设备不固定,加工能力无节拍可言,各工序之间的加工时间严重不均衡,导致现场在加工时经常会出现设备资源冲突的现象。即使在正常加工过程中,也会出现停机等待的现象。造成这一现象的原因主要是各工序之间时间不均衡。

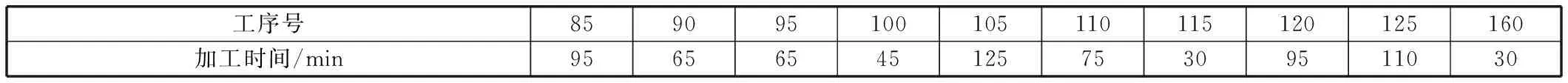

某复杂壳体零件的传统加工工艺流程如图3所示。加工工序共十道,由于工序多,占用设备多,设备无法选定,且工序之间的平衡性差,造成平衡率仅有58.8%。复杂壳体零件传统加工工艺流程加工时间见表1。

▲图3 复杂壳体零件传统加工工艺流程

表1 复杂壳体零件传统加工工艺流程加工时间

5 精益工艺流程设计

按照精益生产思想,对复杂壳体零件半精加工阶段的十道工序进行加工工艺流程重新设计。

5.1 设备选用

复杂壳体零件的加工对象主要是型面、型腔、孔系,这类特征适用于在加工中心上进行加工。因此,选用的设备有三轴、四轴、五轴加工中心。

三轴加工中心主要加工单一平面上的型面及孔系特征,四轴加工中心主要加工四周的型面及孔系特征,五轴加工中心主要加工双角度型面、油路孔及孔系特征。

根据复杂壳体零件的特点和生产现状,笔者选用DMC64V三轴加工中心、MCI16四轴加工中心、DMU系列五轴加工中心,加工精度都能满足尺寸要求,并且设备稳定可靠,故障率低。

5.2 能力测算

能力测算指按照所加工的产品,对需要的节拍和所需设备的数量进行计算。

(1) 节拍计算。按照复杂壳体零件数量和种类,对复杂壳体零件的加工节拍进行计算[9]。复杂壳体零件每月必须交付,按照全年工作250 d,1 d工作时间20 h计算,若设备利用率为60%,则全年工作5 000 h,月平均工作时间为416 h,计算得到复杂壳体零件的生产节拍为每台147 min。

(2) 设备加工能力计算。设备加工能力指生产复杂壳体零件的实际加工能力[10]。通过设备加工能力计算,生产复杂壳体零件共需加工设备五台,其中三轴、四轴加工中心各一台,五轴加工中心三台。

5.3 流程设计

分析复杂壳体零件的加工流程,首先是定位孔的加工,其次是型面、型腔、孔系的加工。结合所选用的设备,对十道加工工序进行重新设计,最终确定复杂壳体零件的加工顺序为三轴加工中心、四轴加工中心、五轴加工中心。复杂壳体零件精益加工工艺流程如图4所示。

▲图4 复杂壳体零件精益加工工艺流程

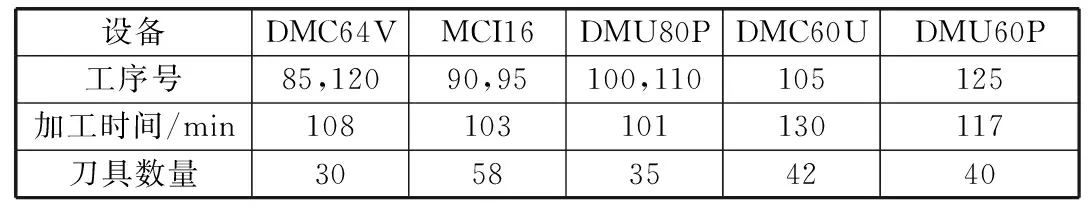

5.4 能力平衡

按照设定的加工工艺流程,基于特征相似原则,对加工内容进行调整和优化。在保证加工特征的同时,结合实际情况,按照刀具标准化、系列化、通用化原则,对刀具进行精简[11]。最终经过调整和优化,复杂壳体零件单工序的加工时间短于节拍时间,刀具数量满足实际设备装刀数量要求,确保最终优化的加工工艺流程符合加工要求。复杂壳体零件具体加工数据见表2,工序平衡率为93.5%。

表2 壳体零件具体加工数据

6 结束语

笔者对复杂壳体零件的加工流程进行研究,结合当前生产状况和精益生产流,对加工工艺流程进行重新设计,从加工设备、能力测算、生产节拍、工序平衡、刀具平衡等多个方面,按照节拍对加工能力进行平衡,最终将复杂壳体零件的工序平衡率由58.8%提高至93.5%,实现了复杂壳体零件的均衡化生产和精益流加工,提高了复杂壳体零件加工的核心竞争力,为企业抢占制造市场提供了良好的技术保障。