扫描间隙对激光粉床熔融GH4169合金微观组织及硬度的影响

(东莞理工学院 机械工程学院,广东 东莞 523808)

金属材料增材制造工艺(Additive manufacturing of metallic materials,AMMM)可以直接将三维数字模型加工为实际产品,与减材制造工艺相比,AMMM工艺在近净成形方面具有天然的优势,例如可以减少产品设计和加工时间、节省原材料以及降低能耗等[1—2]。激光粉床熔融工艺(Laser powder bed fusion,L-PBF)利用激光束斑有区域选择性地逐层熔化粉床上的粉层,成形精度较高,加工后构件相对密度可接近100%,是AMMM技术中最有应用前景的技术之一[3—5]。

GH4169合金具有优异的综合性能,如耐高温、抗腐蚀、抗氧化等,在航空航天、核工业以及海洋工业等中的应用越来越广泛[6—8]。GH4169合金的高硬度和低导热性导致其减材制造工艺中存在加工困难及成本高昂等问题[9]。L-PBF技术可以制造出接近最终形状的零件,国内外众多学者针对GH4169合金的L-PBF工艺,开展了大量研究。Scime和Beuth[10]研究了GH4169合金在激光粉床熔融过程中熔池尺寸及形貌的变化。Gallmeyer等[11]基于不同热处理工艺下激光粉床熔融GH4169合金微观组织与力学性能之间的关系,提出了一种新的热处理工艺。Rezaei等[12]研究了激光粉床熔融GH4169合金微观组织及力学性能的各向异性。Chen等[13]采用L-PBF工艺,研究了GH4169合金与316不锈钢之间的焊接过程。

L-PBF工艺参数包括激光功率、扫描速度、扫描间隙及粉层厚度等,其中,扫描间隙为相邻激光扫描路径之间的间隙,是L-PBF中重要的工艺参数,因此,文中将重点研究不同扫描间隙条件下,激光粉床熔融GH4169合金微观组织及硬度的演变规律。

1 实验

材料为美国Carpenter公司生产的GH4169粉末,化学成分如下(质量分数):Ni为53.06%,Cr为19.65%,Nb为5.02%,Mo为3.07%,Ti为1.00%,Al为0.46%,C为0.04%,余量为Fe。所用粉末的形貌如图1所示,筛分分析显示粉末粒径大部分分布在15~45 μm。

图1 GH4169粉末的形貌Fig.1 Morphology of GH4169 powder

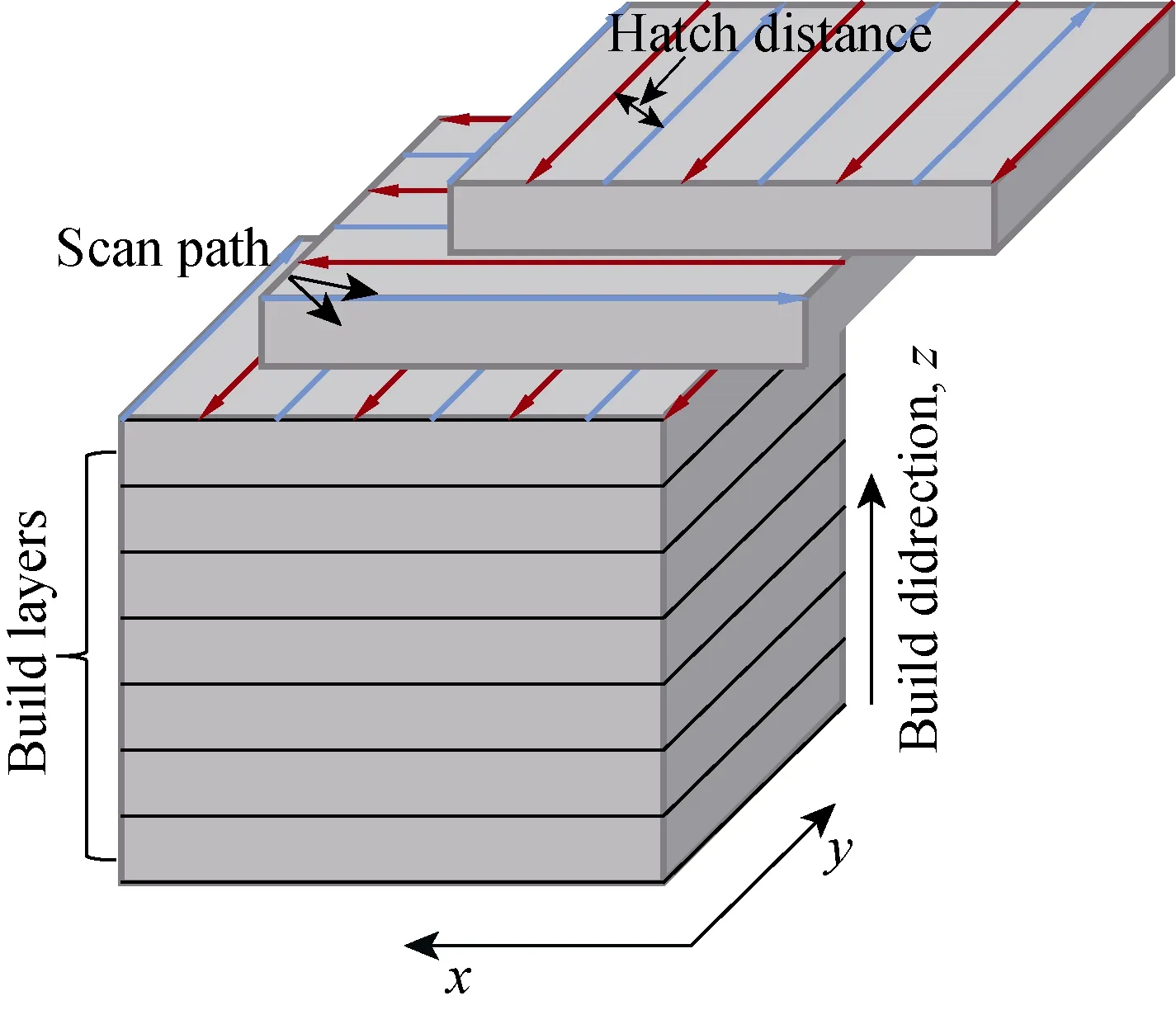

采用广东汉邦激光科技有限公司的HB 280型激光粉床熔融设备,制备了尺寸为 10 mm×10 mm×10 mm的立方块试样,制备过程中所采用的扫描路径如图2所示,x和y方向为扫描方向,z方向为沉积方向,扫描间隙为60,80,100 μm,粉层厚度为40 μm,扫描速度为2000 mm/s,激光功率为350 W。

图2 扫描路径示意图Fig.2 Schematic representation of scan strategy

采用80#~2000#砂纸,对试样的xy面和xz面分别进行机械研磨,随后采用3 μm的金刚石悬浮液进行抛光,接着采用美国VibroMet 2振动抛光机进行振动抛光,最后采用光学显微镜(Optical microscopy,OM)和电子背散射衍射(Electron backscatter diffraction,EBSD)进行观察。对于 OM试样,采用 100 mL HCL+100 mL CH3CH2OH+5 g CuCl2溶液进行化学腐蚀。采用OLYMPUS-GX71型光学显微镜和Philips XL30FEG型扫描电子显微镜进行微观组织观察,采用Mitutoyo HM-102型硬度仪进行了硬度测量,最后根据阿基米德原理,测量了试样的密度。

2 结果与分析

2.1 激光粉床熔融GH4169合金微观组织特征

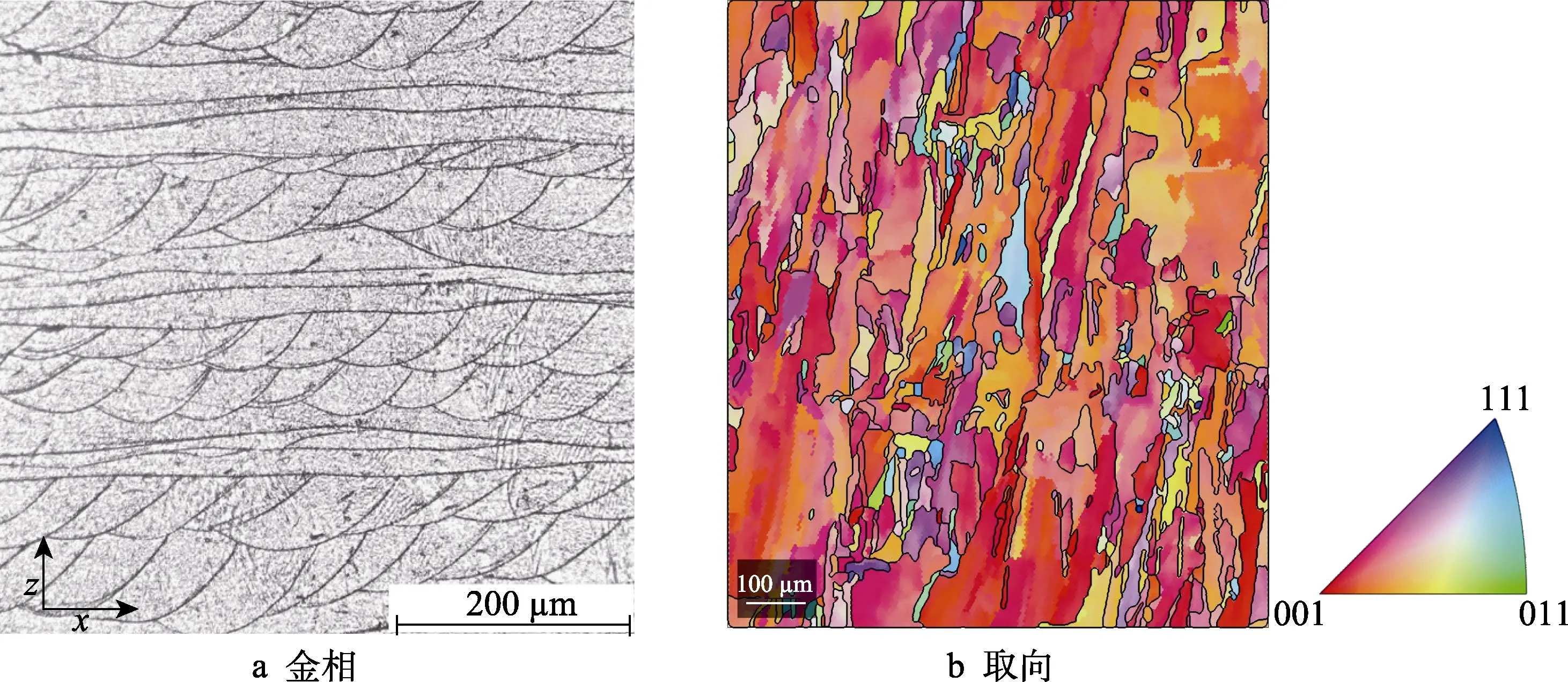

图3所示为试样xz面的微观组织形貌,其中图3a为熔池形貌,图3b为晶粒形貌及取向。由图3a—b可知,xz面晶粒形貌为沿沉积方向延伸的柱状晶,柱状晶晶内取向差异不大,并且柱状晶的生长穿过了熔池边界,跨越了多个沉积层。这是因为在粉层熔融凝固过程中,熔池的温度梯度可以高达105K/m,处于柱状晶生长的凝固条件内。同时,激光穿透了前一粉层熔融时所形成的熔池,前一粉层熔池和沉积层界面上未熔化的晶粒为新柱状晶的外延性生长提供了形核点[14],因此,激光粉床熔融GH4169合金的晶粒组织以沿着沉积方向延伸的柱状晶为主,并且晶内的取向差异较小。此外,由图3b可知,晶粒形貌虽然不规则,但大部分沿着<001>方向生长,这是因为GH4169合金的基体为面心立方结构,<001>方向为其晶粒长大的择优取向[15]。

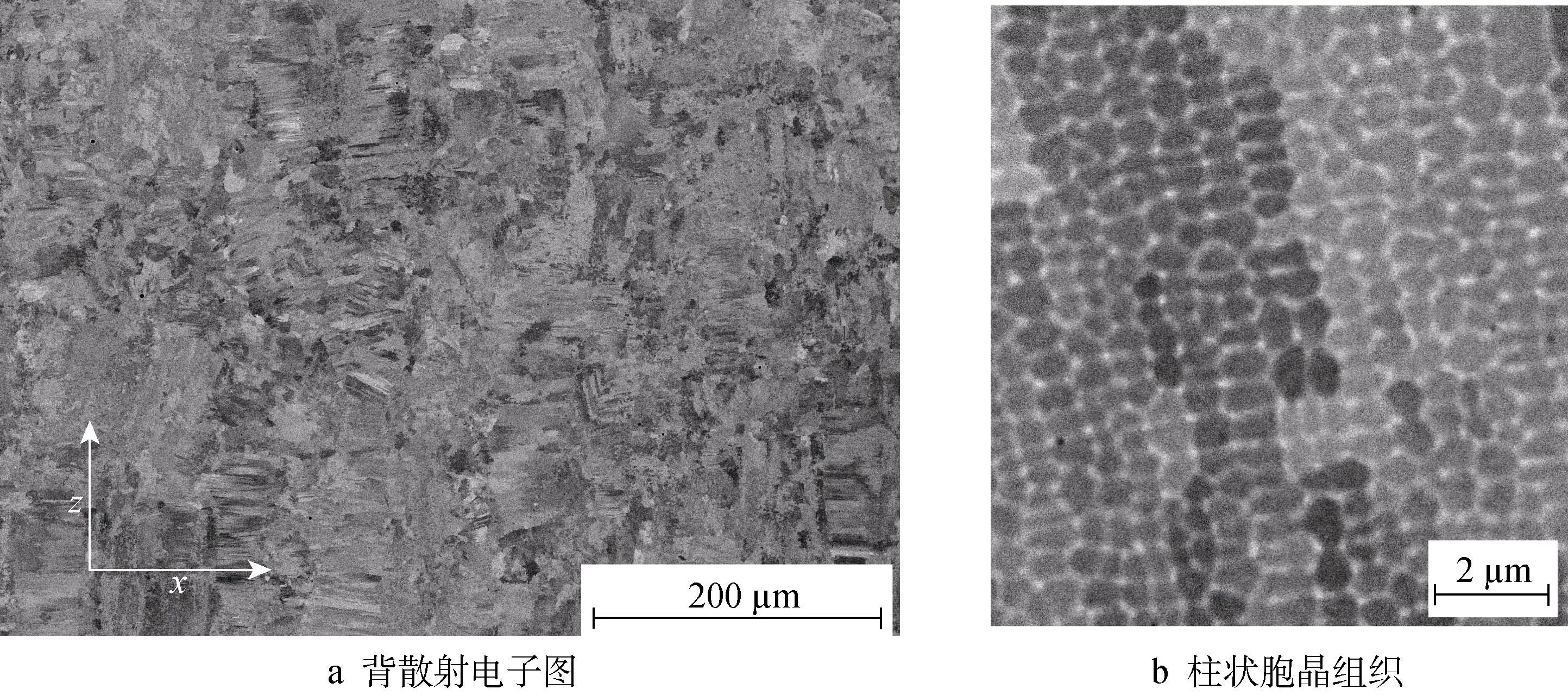

图4所示为试样xy面的微观组织形貌,其中图4a所示为背散射电子图,图4b所示为放大后的背散射电子图。由图4a可知,xy面上的晶粒形貌非常不规则。图4b显示,放大后晶粒内部具有尺寸小于1 μm的柱状胞晶组织,激光粉床熔融GH4169合金晶粒组织内部的这种柱状胞晶组织来自于凝固形态、溶质原子排斥以及热应力等因素的共同作用[11]。凝固时溶质原子被排斥至枝晶尖端,因此胞晶组织的尺寸取决于熔池凝固时的枝晶形状。同时,由于相邻沉积层反复熔融凝固时所产生的热应力的影响,胞晶组织的胞晶界上有位错缠结形成。

图3 扫描间隙为60 μm下的xz 面微观组织形貌Fig.3 Microstructure of xz plane under hatch distance of 60 μm

图4 扫描间隙为60 μm下的xy 面微观组织形貌Fig.4 Microstructureof xy plane under hatch distance of 60 μm

2.2 扫描间隙的影响

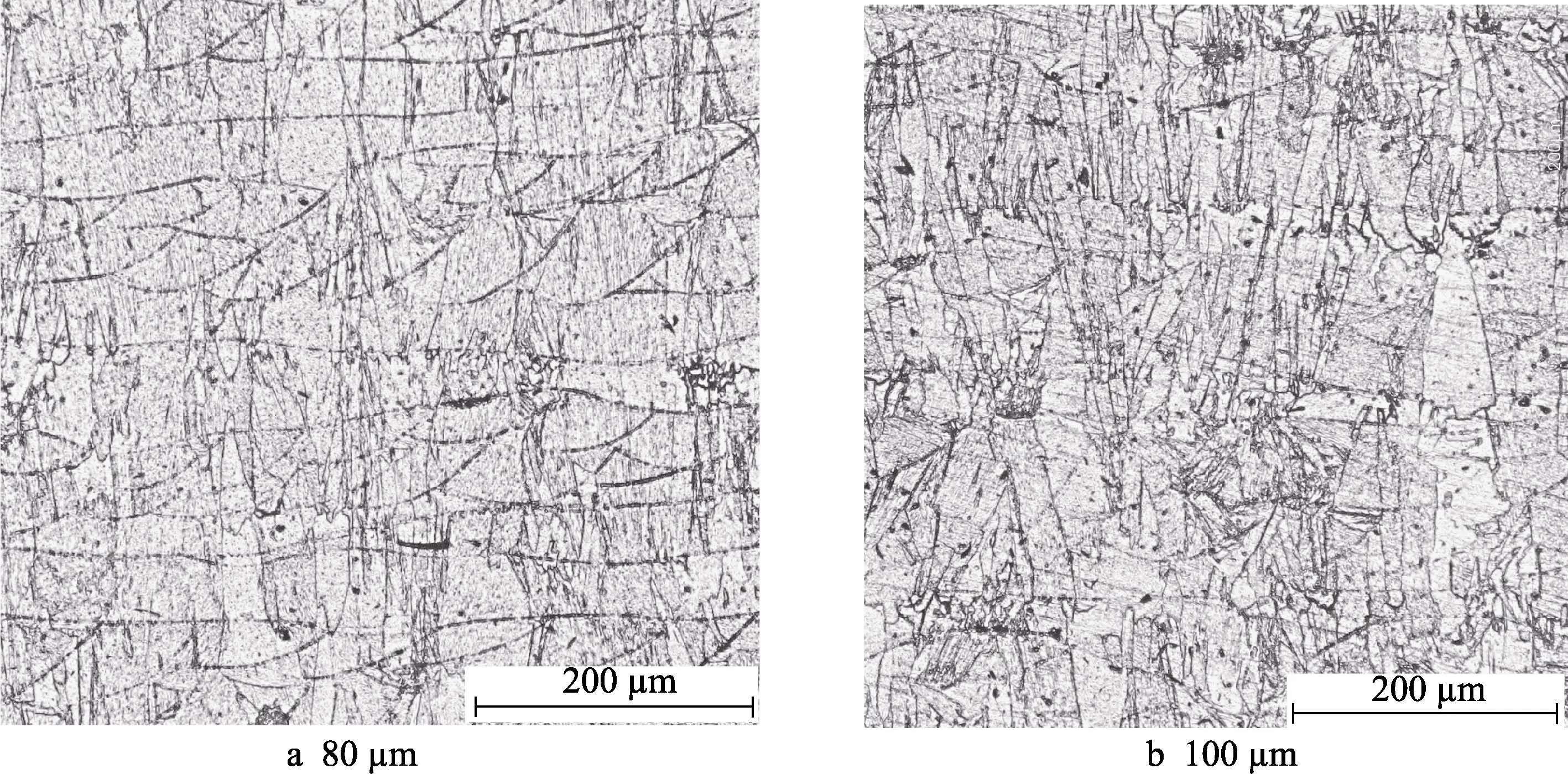

图3a及图5为不同扫描间隙下的微观组织形貌,可知,随着扫描间隙的增加,熔合不良缺陷显著增多。这是因为激光能量密度与扫描间隙呈负相关,随着扫描间隙的增加,激光能量密度逐渐不能充分地熔化沉积层之间的粉末,导致出现搭接不良的问题。

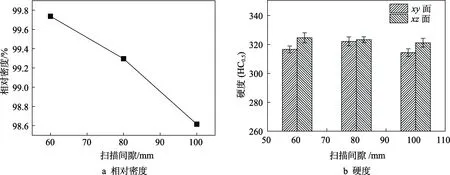

图6为不同扫描间隙下试样的相对密度及硬度。由图6a可知,试样相对密度随着扫描间隙的减小而逐渐升高。试样相对密度随扫描间隙的演变规律与图3a及图5的微观组织观察相吻合。随着扫描间隙的减小,激光能量密度升高,试样微观缺陷减少,相对密度随之升高。

图5 不同扫描间隙下的xz 面微观组织形貌Fig.5 Microstructure of xz plane under different hatch distances

图6 扫描间隙对相对密度及硬度的影响Fig.6 Effects of hatch distance on relative density and hardness.

图6b为试样xy面及xz面硬度随扫描间隙的演变规律,可知,不同扫描间隙下的试样硬度相差不大,而试样xz面硬度普遍高于xy面硬度,这是因为激光熔融GH4169合金的微观组织具有显著的各向异性。

3 结语

1)激光熔融GH4169合金的微观组织形貌具有显著的各向异性。在平行于沉积方向上,晶粒形貌为沿沉积方向延伸的柱状晶,柱状晶晶内取向差异不大,并且柱状晶的生长穿过了熔池边界,跨越了多个沉积层;在垂直于沉积方向上,晶粒内部具有尺寸小于1 μm的柱状胞晶组织。

2)扫描间隙对激光熔融GH4169的微观组织及相对密度具有显著影响。随着扫描间隙的增加,GH4169合金的微观缺陷增多,相对密度降低。