GH4169合金锻造混晶组织的均匀细化机制与工艺

,b,b

(中南大学 a.机电工程学院;b.轻合金研究院,长沙 410083)

GH4169合金作为最受欢迎的镍基高温合金,被广泛用于制备能源及航空工业中的关键零部件[1—2],这些关键零部件往往采用热成形工艺来获得特定的几何特征[3—4]。在制备模锻件过程中,由于关键零部件复杂的几何特征及不可避免的摩擦、坯料形状等因素的影响,导致在模锻过程中不可避免地会出现局部混晶或粗晶。二重集团万航模锻厂罗恒军等[5]在研究GH4169合金制备的某九级涡轮盘模锻过程中发现,锻件内部最大应变和最小应变相差极大,最大等效应变高达2.1,而小变形部位的等效应变仅为0.35,通过改变坯料的高度增加最小应变的效果不明显。

通常,镍基高温合金锻件的力学性能极大地取决于晶粒组织的均匀细化程度[6—8]。针对仅依靠模锻变形难以实现GH4169合金锻件组织均匀细化的难题,在科研工作者的不懈努力下,目前我国已经成功开发了3种GH4169合金的锻造工艺[9]。按照工艺特点可以分为标准工艺、高强工艺和直接时效(DA)工艺。标准工艺的特点是高温变形,晶粒组织比较粗大,一般晶粒度为 4—6级(平均晶粒尺寸为44.9~89.8 μm),具有一定强度水平;高强工艺是在标准工艺的基础上开发的,其锻造温度比标准工艺低,晶粒组织较细且均匀,平均晶粒度达到8级(平均晶粒尺寸为22.5 μm)[10],强度水平高于标准工艺;DA工艺是采用低温大变形,锻造前先在坯料中析出适量的δ相,然后在δ相溶解温度附近进行锻造,利用δ相促进再结晶形核与抑制晶粒长大的特点,获得平均晶粒度10级(平均晶粒尺寸为11.2 μm)或者更细的晶粒组织。DA工艺获得的锻件组织具有强度高、疲劳性能好以及持久蠕变性能较持久的特点。现有GH4169合金的锻造工艺均存在严重不足,如高强工艺虽然实施较为简便,但是难以得到晶粒度达到10级的锻件;而DA工艺,虽然能获得晶粒度达到10级的锻件,但是其锻造工艺参数窗口窄,锻造过程的各个环节要求严格控制[11],工艺控制不当,易出现晶粒异常长大的情况,并且由于涡轮盘模锻所能达到的变形量有限且变形温度较低,难以发生完全的动态再结晶,因此,模锻变形很难将较粗晶粒组织细化至10级。在实际生产中,应用DA工艺生产高性能涡轮盘的关键是采用具有均匀细晶组织的锻坯进行模锻[12]。通常要求锻坯的晶粒度至少达到6—7级,且最好是8级以上[13],这增加了锻造工艺复杂度与成本,所以,目前高性能涡轮盘锻件常采用的DA工艺也具有成本高、效率低等明显不足,因此,仅通过热模锻成形加工工艺很难使坯料中的变形粗大晶粒均匀细化。进行后续的热处理退火,通过静态再结晶或亚动态再结晶以细化锻件中的混晶和粗晶是一种消除变形混晶的可行方案。Chen等[14]发现对于初始时效的镍基高温合金,通过在980 ℃保温10 min的退火处理,变形组织的均匀性得到了显著改善,但仍然存在一些粗大再结晶晶粒(晶粒尺寸为31.8 μm)。Chen等[15]通过元胞自动机(CA)模拟方法,揭示了变形组织在静态再结晶过程中粗大再结晶晶粒的产生机理。Chen等[16]通过设计双级退火热处理的工艺方法获得了晶粒尺寸达到ASTM10级的细晶组织。由此可知,变形后进行后续热处理退火能一定程度上均匀细化变形混晶组织,因此,在目前研究的基础上探明变形后热处理中组织细化机理,对指导设计更为有效便捷的热处理工艺有重要意义。

文中重点介绍了双级热处理细化GH4169合金锻件混晶组织的工艺方法及设计原理,总结了目前双级热处理工艺均匀细化锻造混晶组织的效果与机制。

1 GH4169合金初始组织

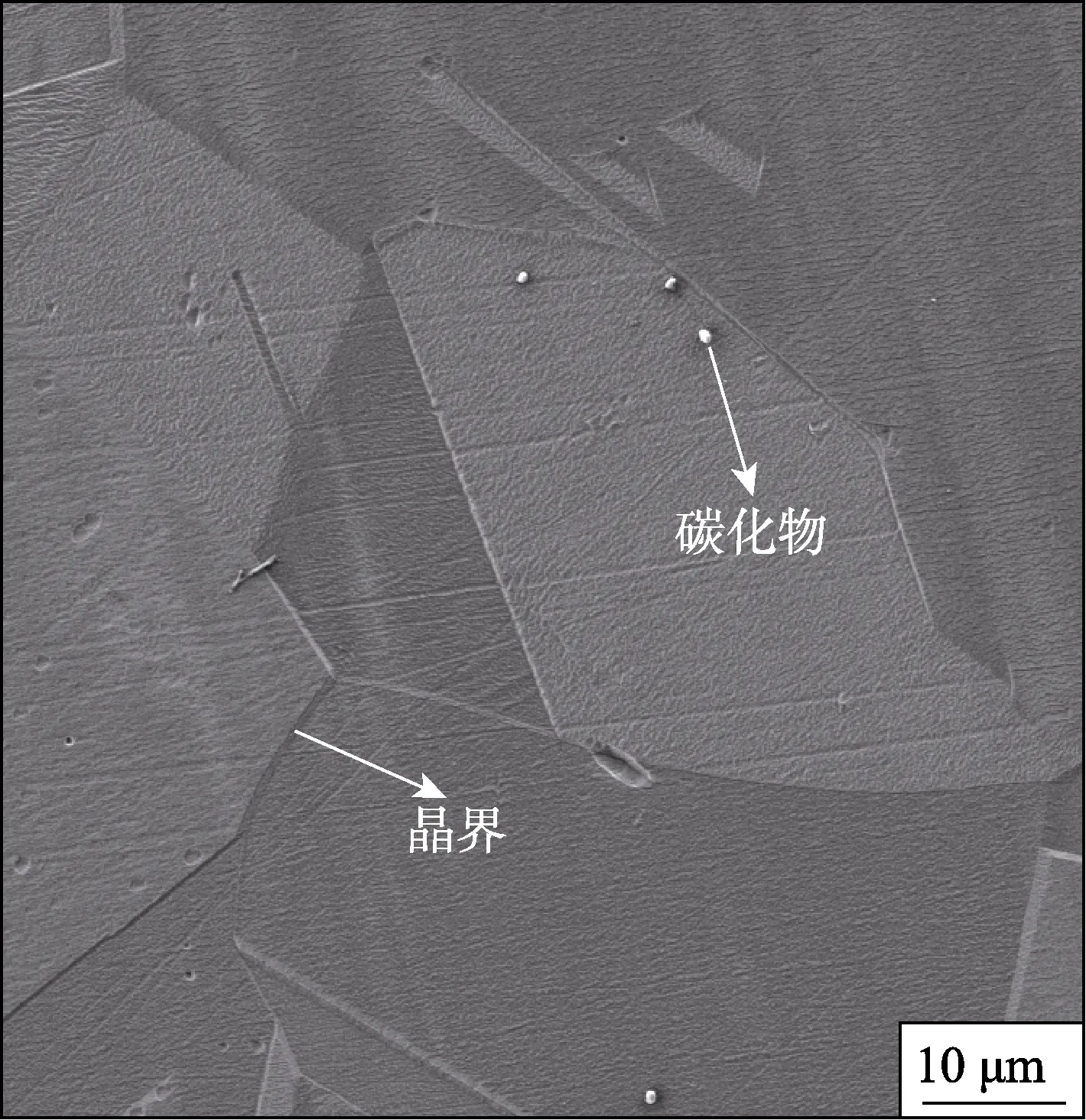

选用的合金为国产商用GH4169合金,其化学成分(质量分数)为52.82Ni-18.96Cr-5.23Nb-3.01Mo-1.00Ti-0.59Al-0.01Co-0.03C-(bal.)Fe。该合金的初始组织如图1所示,可以发现,在初始组织中几乎不存在第二相,此时组织主要由等轴粗大晶粒组成。

图1 GH4169合金初始组织Fig.1 Initial microstructure of GH4169 alloy

2 锻造混晶组织形成原因及特征

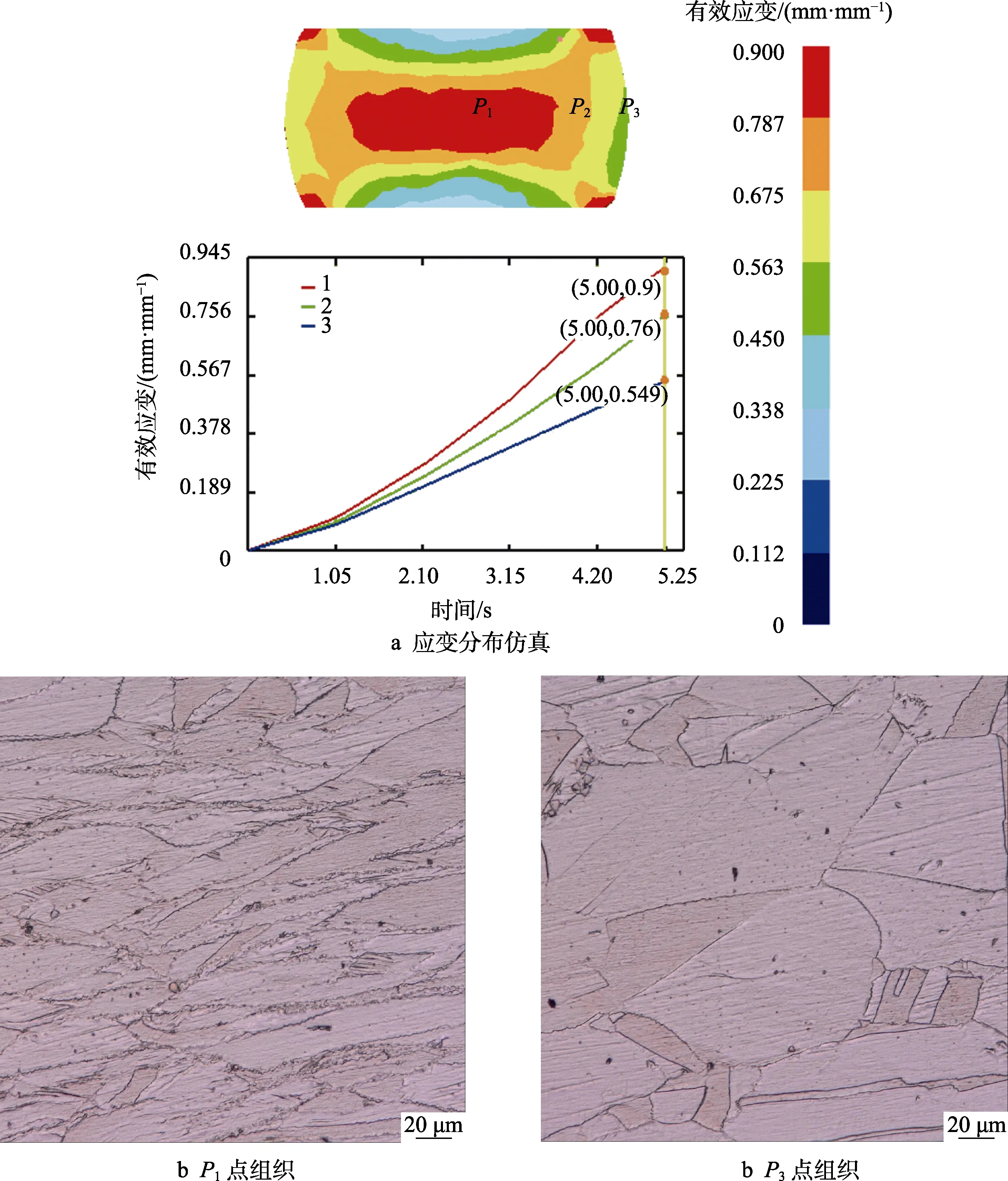

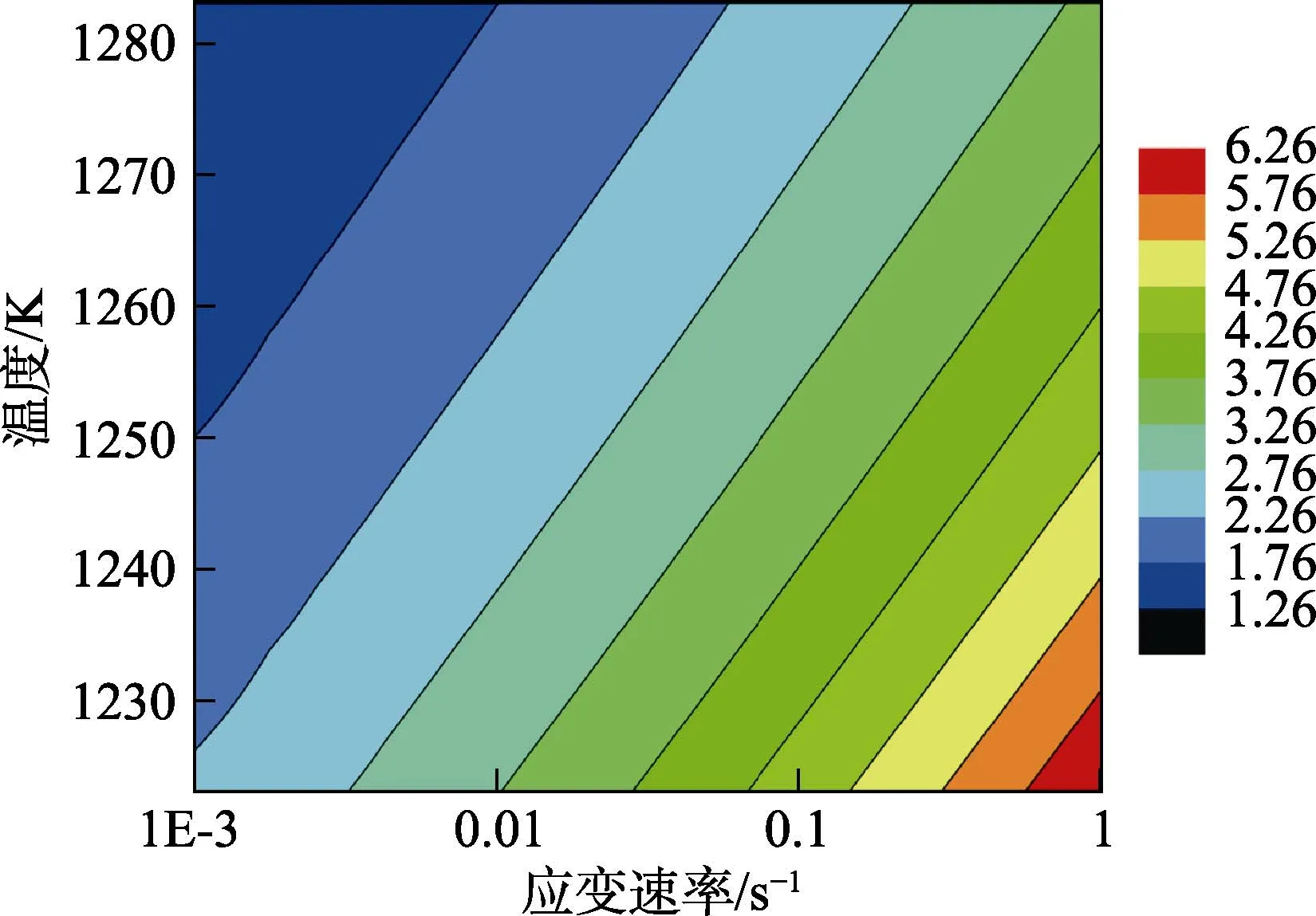

对于实验采用的GH4169合金模锻样品,其模锻过程(变形工艺参数为T=950 ℃、ε=0.69应变分布仿真与组织如图2所示。从图2a可以看到,在模锻成形过程中,组织心部区域P1、组织边缘区域P3、组织心部与边缘区域交界处P2的应变值均存在较大差异,组织各区域应变分布不均匀。在心部高应变区域P1,粗大变形晶界周围产生细小动态再结晶晶核,动态再结晶部分发生。在边缘低应变区域P3,几乎不存在动态再结晶晶粒,动态再结晶行为尚未发生,如图2b和c所示。同时,根据Chen等[17]研究,动态再结晶发生完全所需等效应变等值线如图3所示,可以发现当锻件在1010 ℃以下变形时,动态再结晶发生完全时所需的等效应变量均较大,即便采用非常低的应变速率(0.001 s-1),动态再结晶发生完全时所需的等效应变也高达1.7,因此模锻过程中组织动态再结晶难以发生完全,组织内各区域差异性的不完全再结晶行为导致细小再结晶晶粒与变形粗大晶粒共存的变形混晶难以消除。

图2 模锻过程应变分布仿真图及组织Fig.2 Simulation map of strain distribution and corresponding microstructure during forging

图3 GH4169合金发生完全动态再结晶(再结晶程度95%)所需等效应变的等值线[19]Fig.3 Contour plot of equivalent strain for complete dynamic recrystallization (recrystallization degree 95%)of GH4169 superalloy

3 双级热处理工艺细化锻造混晶组织的设计原理

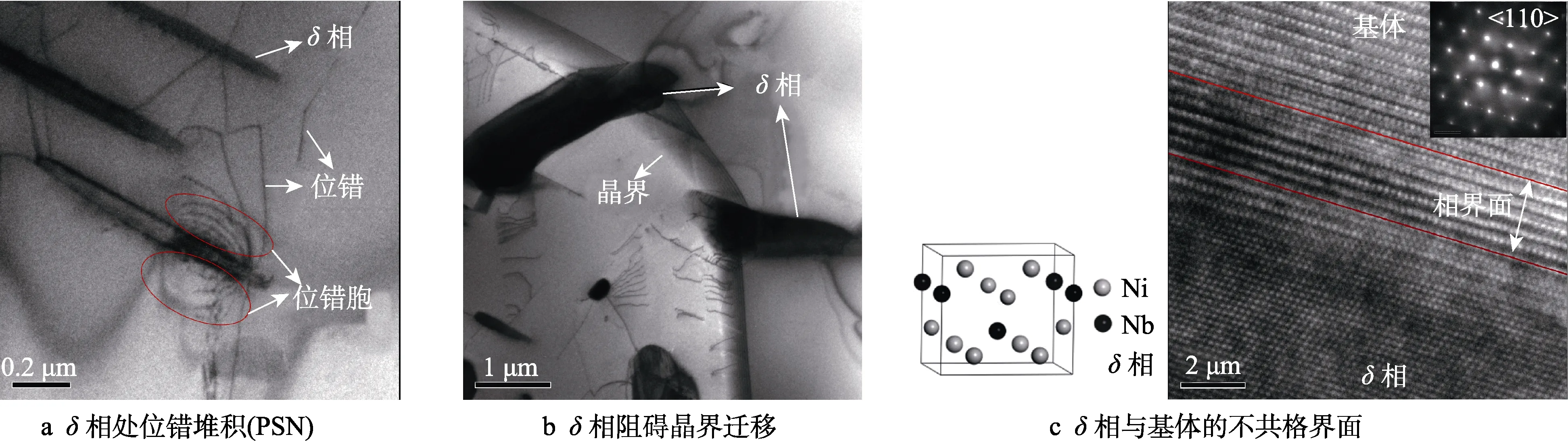

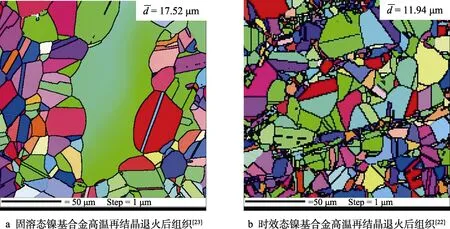

对于GH4169镍基高温合金,δ相对再结晶过程中的微观组织演变起着重要作用[18-19]。如图4a所示,δ相会阻碍位错的热运动,造成δ相周围的位错大量堆积,形成位错胞,并最终使这些位错胞转变为再结晶晶核(称为粒子激发形核作用[20])。另外,如图4b和c所示,δ相与基体之间的界面为非共格界面[21],因此δ相的存在也将抑制晶界迁移行为(称为钉扎作用)。据Chen等[14,22-23]报道,当变形后组织内δ相含量相对较低或几乎没有时,在单级高温再结晶退火处理的阶段,变形组织内的动态再结晶晶粒由于缺乏δ相的钉扎作用而快速长大,从而导致退火10 min内尺寸达ASTM 7级(晶粒尺寸为31.8 μm)的粗大晶粒产生,如图5所示,因此,需要析出足够含量的δ相来促进再结晶形核,并抑制再结晶晶粒过快长大。在900 ℃(δ相析出峰值温度[24])的δ相时效处理过程中,由于温度较低,再结晶很难在δ相处形核,晶界为主要形核位置,因而,单级的低温再结晶热处理也难以利用δ相对再结晶形核的促进作用来实现晶粒细化,而只能应用δ相对晶粒长大的抑制作用。上述结果表明,要获得足够数量的δ相来促进晶粒细化,应采用低温时效析出δ相+高温再结晶退火处理的双级退火工艺。

图4 δ 相对再结晶行为的影响Fig.4 Effects of δ phase on recrystallization

图5 不同初始状态变形组织高温再结晶退火后组织Fig.5 Grain microstructures of deformed microstructures of different initial states after high temperature recrystallization annealing treatment

4 双级热处理工艺均匀细化锻造混晶组织的效果与机制

4.1 恒温与连续降温再结晶退火后组织均匀细化效果对比

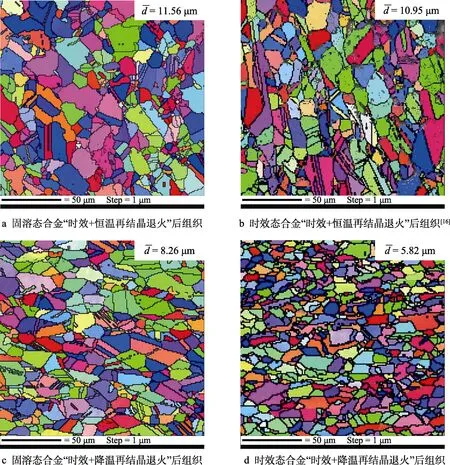

不同双级热处理工艺对固溶态及时效态组织的细化效果对比如图6所示,可以看到经过双级退火热处理后,固溶态及时效态的变形混晶组织均得到了较好的细化,达到了DA工艺的水平。分别对比图6a—d可以发现,相比于固溶态的变形组织,初始状态为时效态的变形组织经过相同的双级退火方式处理后获得的退火组织均匀细化程度更高。这是由于时效态相比固溶态在变形前析出了一定量的δ相,这些δ相在变形过程中将为动态再结晶提供大量的形核位点,促进动态再结晶行为。大量动态再结晶形核行为的发生将使获得的变形组织较为细小,更有利于后续的细化。此外,分别对比图6a—d还可以注意到,相比较恒温再结晶退火处理后的退火组织,双级退火中第二阶段为连续降温再结晶退火处理后的组织更加均匀且细小,尤其是初始态为时效态的退火组织。经测定其平均晶粒尺寸为5.82 μm,达到了ASTM 13级。这归因于连续降温处理能很好地协同热能与再结晶行为的关系。

4.2 连续降温再结晶退火热处理过程中晶粒均匀细化机制

图6 不同双级热处理工艺对固溶态及时效态组织的细化效果对比Fig.6 Refining effects of different two-stage heat treatment processes on solid solution and aging states

恒温再结晶退火处理时,温度过高或过低都难以获得理想的均匀细化组织。若保温温度较高,再结晶行为迅速发生完全并快速长大成粗晶,若保温温度较低,再结晶形核与长大均发生缓慢,然而,连续降温可以划分为初始高温阶段和后续较低温阶段。在初始高温阶段,静态再结晶形核行为被高热能及高残余变形能显著促进而大量发生,并且此时组织中δ相含量较高,变形过程及时效过程中产生的细小再结晶晶粒的长大行为也被有效抑制,并不会快速长大。随着温度的降低及残余变形能被大量消耗而降低,在后续较低温阶段,虽然组织中再结晶形核行为难以发生,但是组织中已获得足够数量的再结晶晶核,并且δ相的溶解速率与再结晶晶粒的长大速率也在较低的热能及变形能影响下显著降低,因此,组织中再结晶晶粒的过快长大在高含量δ相和低能量的作用下被明显抑制,这将使最终组织均匀且细小。

5 结论

双级退火热处理工艺能够有效均匀细化锻造混晶组织,使锻件组织整体均匀,是获得高品质镍基高温合金锻件的可行技术,主要结论如下。

1)相比传统DA工艺将锻造组织细化至平均晶粒尺寸约11.2 μm的效果,提出的锻造后双级退火热处理充分利用δ相及变形储能对静态再结晶行为的作用,可以有效细化晶粒至平均晶粒尺寸10 μm以下。

2)相比固溶态的锻造混晶组织,时效态的锻造混晶组织更容易在双级退火热处理中均匀细化。对于固溶态的锻造混晶组织,目前开发的退火工艺可将其晶粒均匀细化至8 μm左右,而对于时效态的锻造混晶组织,热处理后可均匀细化至6 μm左右。

3)相对于“时效+恒温再结晶退火”工艺,“时效+降温再结晶退火”工艺对锻造混晶组织细化效果更好,其原因主要为降温再结晶退火中初始阶段高温有利于促进再结晶形核,而后续阶段低温有利于降低晶粒长大速度。