核桃仁去种皮方法的探究与开发

张 旋,孟 佳,史宣明,方晓璞,鲁海龙

中粮工科(西安)国际工程有限公司 (西安 710082)

核桃,又称胡桃、羌桃,为胡桃科植物。核桃仁是核桃的种仁,其表面有一层紧密的褐色薄皮衣,也称之为核桃内种皮,酚类物质含量丰富,占核桃仁总酚含量的90%以上,成熟干制后呈金黄色,有苦涩味[1]。核桃内种皮中的主要成分是纤维素、果胶质、单宁和色素等。单宁又称鞣制,是一种具有沉淀蛋白质性质的水溶性多元酚类化合物,多酚与唾液蛋白结合时,会使舌头上皮组织细胞收缩,产生涩味口感[2]。单宁主要存在于核桃内种皮中,约占其单宁总量的92%[3]。研究表明:核桃仁中含有的单宁是产生苦涩味和褐变的主要原因,单宁含量越高,涩味越重,同时影响核桃蛋白的品质和稳定性,因此核桃加工过程中去除核桃内种皮非常有必要[4-5]。

目前,常规去核桃内种皮的方法主要有烘烤去皮法、碱液去皮法和沸水去皮法。Sze-Tao等通过综合分析和对比,认为对核桃仁进行烘烤去皮能增加核桃香味,但基本起不到去皮的效果;沸水去皮法可以有效去核桃内种皮,但热烫处理温度过高,较大影响核桃仁中蛋白质的品质,不利用核桃仁的综合开发利用;当用浓度为0.3%的脱皮剂和1%的NaOH溶液混合液进行浸煮处理2 min,核桃仁的去皮效果较好,但经碱液去皮处理后的核桃仁中不饱和脂肪酸减少,同时产生大量废水,废水处理成本高[6]。为了解决现有核桃脱皮法带来的上述问题,提出开发一种新的核桃脱皮工艺—干法脱皮工艺,即先将核桃整仁压榨提取油脂,再将得到的核桃饼经研磨到一定细度利用皮和粉比重的不同依靠风选分离去除核桃皮,实现节约投资,零废水排放和降低核桃蛋白变性的可能。

1 常规核桃仁去种皮方法的探究

核桃仁外形凹凸不平,机械化去除核桃内种皮相当困难。目前,常规去核桃内种皮的方法主要有碱液去皮法、沸水去皮法、烘烤去皮法,也有真空冷冻干燥法、盐液浸渍去皮法和超声波去皮法的相关研究应用。

1.1 碱液去皮法

目前,国内核桃加工企业多采用碱液去皮法对核桃仁进行去皮,碱液去皮法是将核桃仁用Na2CO3溶液、NaOH溶液、Ga(OH)2溶液或者其混合溶液的稀碱液在一定温度下浸泡不同时间,然后清水洗至中性。

影响核桃仁去皮率的主要因素有:碱液浓度、碱液温度和浸泡时间,随着碱液浓度、温度的升高,浸烫时间的延长,去皮效果提高,当碱液浓度达到一定值后,去皮效果反而降低;碱液浓度和浸泡时间同时会影响核桃仁的色泽。

核桃仁碱液去皮的基本原理是以稀碱液在一定温度下浸泡核桃仁,其皮与仁之间的果胶层先被溶解,然后整皮脱落,皮块易去掉,易于漂洗干净。碱液浸泡法的去皮效果好是因为果胶质在碱的作用下会发生水解,一部分果胶质被解聚,从而提高了在水中的溶解度;另一方面,果胶酸在碱的作用下转变成水溶性较好的果胶酸钠等盐类,所以碱泡可以较彻底地去除果胶质,核桃仁皮从而脱落[7]。低浓度碱液在中等温度下浸泡核桃仁,有利于保证核仁质地不受破坏;高浓度碱液由于腐蚀性较强,应在短时间内低温下浸泡去皮,但在短时间内浸泡核仁,因还未来得及润湿核仁表皮而达不到理想的去皮效果,长时间浸泡又会腐蚀核仁使其质地变差、造成质量损失;高浓度碱液在低温下也不易完全去皮,高温时同样存在会腐蚀核仁使其质地变差的现象。因此,低浓度NaOH溶液在中等温度下较短时间内浸泡山核桃仁,既可以达到去皮的目的,又可以保证核桃仁质地较为完好。

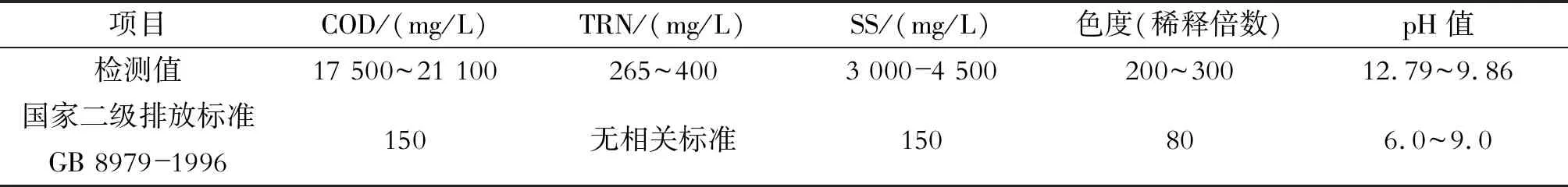

核桃仁碱液去皮车间所排废水呈黑黄色、较浑浊,表面伴有大量悬浮物和白色泡沫,并含有核桃仁碎末、蛋白质和脂类等有机物。赵聪等[8]研究指出,碱液去皮后,不仅核桃仁中的不饱和脂肪酸显著减少,而且废水污染指标较差。由表1可以看出,碱液去皮废水的各项指标与国家二级排放标准相比,差距较大。其中COD高达21 100 mg/L、SS高达4 500 mg/L,分析原因可能是该废水中含有大量核桃内种皮和核桃仁碎渣的原因。高浓度有机废水,具有强碱性、色泽深、SS含量高、气味大等特点,其废水处理费用高。

表1 碱液去皮工艺废水的污染指标

碱液的去皮率相对于其他去皮方法虽高,但碱液有一定的腐蚀性,且产生大量废水,经碱液处理后的果仁外表面一定程度发绵,并且该法对核桃仁营养成分的影响较大,已成为核桃产业化发展的瓶颈,新的去皮工艺还有待开发研究[9]。

1.2 沸水去皮法

沸水去皮法是将核桃仁置于100 ℃沸水中热烫处理一定时间,冷水处理后取出手工去皮。

热烫处理时间是影响去皮效果的因素,实验表明热烫4~6 min时较容易去皮,核桃仁质地较脆,随着热烫时间的延长,去皮效果越好,但核桃仁质地会变软[10]。

沸水去皮法操作简便、较碱液去皮法污染小,但存在去皮效果不彻底等缺点,而且由于沸水温度高,很难保持核桃仁的质地和颜色,同时会影响核桃仁中蛋白质的品质,不利于核桃的综合开发利用。

1.3 烘烤去皮法

烘烤去皮法有烘箱和微波炉加热两种方式。烘箱去皮法,即将核桃仁放入一定温度的烘箱中,烘烤加热一定时间取出。微波去皮法,即将核桃仁放入一定温度的微波炉中,微波加热一定时间取出。有的烘烤前增加浸泡处理工序,即将核桃仁与常温清水按一定质量比浸泡一定时间,再进行烘烤处理。

浸泡时间、烘烤温度和烘烤时间是影响去皮效果的主要因素。在一定范围内(1~11 min),随着浸泡时间的延长去皮率提高,当浸泡时间达到11 min的时,去皮率达到93%,之后随着浸泡时间的延长去皮率反而降低;随着烘烤温度的升高,去皮程度有所提高,但是核桃仁色泽逐渐由原来的乳白色变为黑褐色,核桃仁逐渐产生焦糊味[11];在一定时间内,去皮率随烘烤时间的延长升高,超过一定时间,去皮率随烘烤时间的延长下降,烘烤时间过长,会将核桃仁烤焦,核桃仁发黑。

烘烤加热不易控制,加热效果不均匀,容易导致部分核桃烧焦,因此烘烤去皮法效果较差,易造成核桃的浪费,生产上不宜大规模采用[12]。

1.4 真空冷冻干燥法

核桃仁真空冷冻干燥是在真空环境下,将核桃仁冷冻到一定温度,进而进行干燥过程,使核桃仁的结构发生变化,从而达到简易脱皮的目的。

核桃仁真空冷冻干燥的工艺流程包括前处理、预冻、升华干燥以及解析干燥过程[13]。复水时间、升华干燥时间、解析干燥时间、干燥温度,是影响核桃仁冻干脱皮效果的因素。汪亮等[10]通过实验研究得到,复水时间2 h,升华干燥时间4 h、解析干燥时间4 h、干燥温度30 ℃条件下,核桃仁脱皮较容易。

随着真空度的升高,水的沸点将大幅降低,一般使沸点降低到0 ℃以下,这样核桃仁和种皮内水分在冰点以下大量蒸发,一方面迅速降温会使种皮迅速冷冻,由于冰的密度比水要小,种皮会有一定的膨胀,另一方面水的大量挥发会使种皮产生大量的孔洞和裂纹,由于种皮含有韧皮组织,具有一定的韧性,部分水分子会从种皮和核桃仁之间经过会产生一定宽度的缝隙。由于上述现象的存在,会使种皮在干燥复水后软化,同时种皮的膨胀和这两者之间的缝隙形成都构成两者相分离的条件,最后达到去皮的目的。

1.5 盐液浸渍去皮法

盐液浸渍去皮法是配置一定量的复合盐溶液并加热至一定温度,将核桃仁浸泡其中一定时间,沥水后用高压气枪将核桃仁气动吹射去皮。

经盐液浸渍去皮法处理后的核桃仁,粗蛋白和粗脂肪含量明显多于碱液去皮法得到的核桃仁,核桃仁中不饱和脂肪酸的相对百分含量降低较少,种皮种含有较多的多酚和黄酮。盐液浸渍去皮法较碱液去皮法能够更多的保留核桃仁的营养成分[8],核桃仁种皮更易于收集,但加工成本较高,用高压气枪将核桃仁气动吹射去皮,不利于工厂化操作。

1.6 超声波去皮法

近年来也有超声波去除核桃内种皮方面的研究,超声波去皮是因为超声波具有一定的能量,在一定条件下可以将核桃仁与核桃皮分离[14]。超声波是一种频率高于20 000 Hz的声波,在媒质中能形成介质粒子的机械振动,从而引起媒介的相互作用,可以产生热作用、机械传质作用和空化作用[15]。

沸水去皮法、烘烤去皮法、真空冷冻干燥法、盐液浸渍去皮法和超声波去皮法去皮效果不理想,相比之下碱液去皮法去皮效果较好,但这种湿法脱皮存在以下缺点,一是碱水浸泡产生大量废水,于环保不利;二是烘干消耗大量蒸汽能源,工艺不节能。而且清洗不干净的核桃仁残留碱液还会带来食品安全问题。碱水浸泡还会带来一定程度的蛋白变性,降低蛋白的营养价值和功能特性。

2 核桃仁去种皮方法的研发

为了解决湿法脱皮带来的上述问题,开发一种新的核桃脱皮工艺—干法脱皮工艺,即先将核桃整仁压榨提取油脂,再将得到的核桃饼经研磨到一定细度利用皮和粉比重的不同依靠风选分离去除核桃皮,实现节约投资,零废水排放和降低核桃蛋白变性的可能。

(1)干法脱皮技术路线

打包←核桃皮←清粉机→核桃粉→打包

核桃饼→破碎→筛分→松粉机→筛分→撞击磨→筛分→磨粉机→脱皮核桃粉→包装→入库

(2)干法脱皮工艺概要

核桃仁经液压榨油机,得到核桃压榨饼,核桃饼干基含油≤15%,含水≤12%。从压榨车间送来经过粉碎机的核桃饼,由气力输送进入高方筛(40目)进行第一次分离筛分分离,然后核桃粉进入松粉机撞击后,进入高方筛(60目)进行第二次分离,分皮后的核桃粉进入撞击磨使核桃皮仁进一步分离,再进入高方筛(80目)进行第三次分离。脱皮后的核桃粉经磨粉机加工成100目的细粉,包装后入库储存。三次分离的皮进入清粉机使核桃皮和核桃仁细粉分离后,皮打包储存,核桃粉进行包装储存。

(3)主要产品指标

核桃仁:含皮4%,含油63%,粗纤维含量2.4%;液压榨核桃饼:蛋白含量52%,含油14.21%,粗纤维含量5.62%;核桃粉:蛋白含量56%,粗纤维含量0.96%,脱皮率82%。

(4)技术优缺点

缺点:测定中试试验脱皮率82%左右,脱皮率低。

优点:干法脱皮是利用种皮与胚物理性质的差异使皮与胚脱离,再借助外力(破碎与风选等)将皮与仁相分离,干法脱皮技术实现污水零排放,大大减少污水排放;未经碱液、高温等处理,大大降低了蛋白变形的可能性,蛋白、维生素E等活性物质得以最大程度保留,产品质量高。本技术的提出是结合多年工程经验,已经小试、中试试验验证。本技术的提出旨在为提高行业加工技术水平提供理论参考。