高硫化氢巷道煤层注碱防治参数优选及现场应用

艾纯明周沁园夏季王大鹏穆效治李琨

1.辽宁工程技术大学安全科学与工程学院,辽宁葫芦岛 125000;2.矿山热动力灾害与防治教育部重点实验室,辽宁葫芦岛 125000;3.山西晋神沙坪煤业有限公司,山西忻州 034000

硫化氢(H2S)是一种多存在于煤矿井下的有害气体,较低浓度(>9.13 mg/m3)即可造成人员中毒伤亡[1]。硫化氢还会导致燃烧、爆炸等事故发生,其强烈的化学活性使之易与金属设备发生反应[2],形成电化学腐蚀、应力腐蚀、“氢脆”破裂等,缩短井下金属设备使用寿命,带来安全隐患[3-5]。《煤矿安全规程》(2016)第一百三十五条规定,井下硫化氢最高允许浓度不得超过0.000 66%。

目前,煤矿治理硫化氢的方法主要包括加强通风管理[6]、化学试剂处理[7]、安装碱液喷洒装置[8]、设置风幕封闭综掘面[9]、吸附法治理[10]等。采用以上方法虽然能降低煤矿中的硫化氢浓度,但实施效果不尽人意。为此学者针对在煤层中钻孔注碱[11]展开了相关研究。高鑫浩[11]运用超前探查、复合增透技术抽采煤层气体,并在钻孔内注入碱液,取得了良好的治理效果;赵义胜等[12]采用深孔脉冲动压注水(碱)技术后,工作面硫化氢涌出量大幅度下降;孙维吉等[13]采用向煤层中注碳酸氢钠溶液的方法治理硫化氢,将硫化氢浓度从24.34 mg/m3降至9.13 mg/m3以下,并得出了日割煤刀数和硫化氢涌出量呈正比的结论;Zhang 等[14]通过改变碱液浓度来吸收硫化氢,得出碳酸钠溶液的浓度与硫化氢的去除率呈正相关。由上述研究可知,相对其他方法而言,煤层注碱治理硫化氢的方法可以从根本上解决硫化氢超限的问题。

山西某煤矿巷道空气中硫化氢浓度达到了45.64 mg/m3,水中硫化氢浓度高达228.19 mg/m3,超出《煤矿安全规程》中允许浓度数倍,属于高硫化氢矿井。经过现场考察和方案论证,决定采用煤层注碱的方式解决硫化氢超限的问题。为确定合理的注碱参数,本文建立煤层注碱数值模型,分析不同条件下碱液在煤层中的扩散效果,为现场应用提供指导。

1 碱液选择

山西某煤矿采用综合机械化放顶煤开采工艺,煤层厚为13 m。在采煤工作面掘进阶段,巷道风流中硫化氢浓度超限,决定采用碱液中和的办法去除硫化氢。

为确定碱液成分,模拟前选择了Na2CO3、Ca(OH)2、NaHCO3三种溶液进行硫化氢的吸收实验。碱液质量浓度分别为50 mg/L 和10 mg/L,硫化氢浓度分别为1.7×10-3mg/m3、1.8×10-3mg/m3、2.1×10-3mg/m3、2.4×10-3mg/m3,共进行了24 组(3×4×2)实验。

在硫化氢的吸收过程中,Ca(OH)2前期吸收效果高于NaHCO3,在后期吸收效果弱于NaHCO3。实验结果表明,对于不同浓度硫化氢,Na2CO3的吸收效果、吸收持续时间均高于其他碱液,且Na2CO3和硫化氢反应生成的NaHCO3也能继续吸收硫化氢。其化学反应方程式为

因Na2CO3溶液对硫化氢的吸收效率最高,故采用Na2CO3作为碱液的主要成分。

2 数值模型

2.1 基本方程

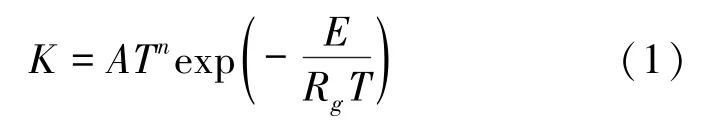

选择COMSOL Multiphysics 软件中的稀物质传递接口作为模型的化学场,以Darcy 定律为模型的物理场。稀物质传递接口中的Arrhenius 方程控制碱液与硫化氢的反应速率[15]如下:

式中,K为化学反应速率常数;A为频度因子,m3·mol/s;n为温度的指数;E为活化能,J/mol;Rg为气体状态常数,J/(mol·K);T为温度,K。

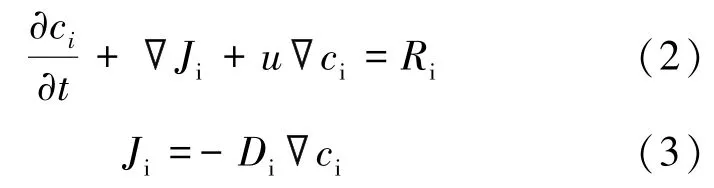

所注碱液为低浓度稀溶液,溶质在煤层中传递运移的扩散过程满足稀物质传递接口中Fick 定律[16-17],即

式中,ci为参加反应物质浓度,mol/m3;Di为反应物扩散系数,m2/s;Ri为反应物化学反应速度,mol/(m3·s);u为碱液流速,m/s。

根据煤样工业分析结果,煤的孔隙率为1.94%,属于孔隙率较小的多孔介质[19]。液体在均质煤层中的流动符合Darcy 定律[18-21]。Darcy定律的公式为

式中,pw为孔隙水压力,Pa;εp为煤体孔隙率;ρ为密度,kg/m3;t为时间,s;k为煤体渗透率,md;Q为单位时间渗流量,m3/s;μ为流体动力黏度,Pa·s。

2.2 模型建立

2.2.1 初始条件

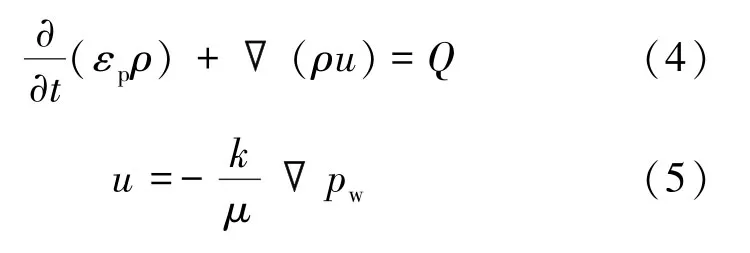

煤层水中硫化氢的初始浓度为228.19 mg/m3,根据煤层含水率(3%)确定煤层中的硫化氢浓度为5.8 mol/m3;治理硫化氢所需碱液浓度为58.1 mol/m3;现场收集和相关检测得出的物理参数及模型参数见表1。根据煤层埋藏深度和以往煤层注水防尘的经验,确定注碱压力的范围为4~8 MPa。

表1 模型计算参数Table 1 Model calculation parameters

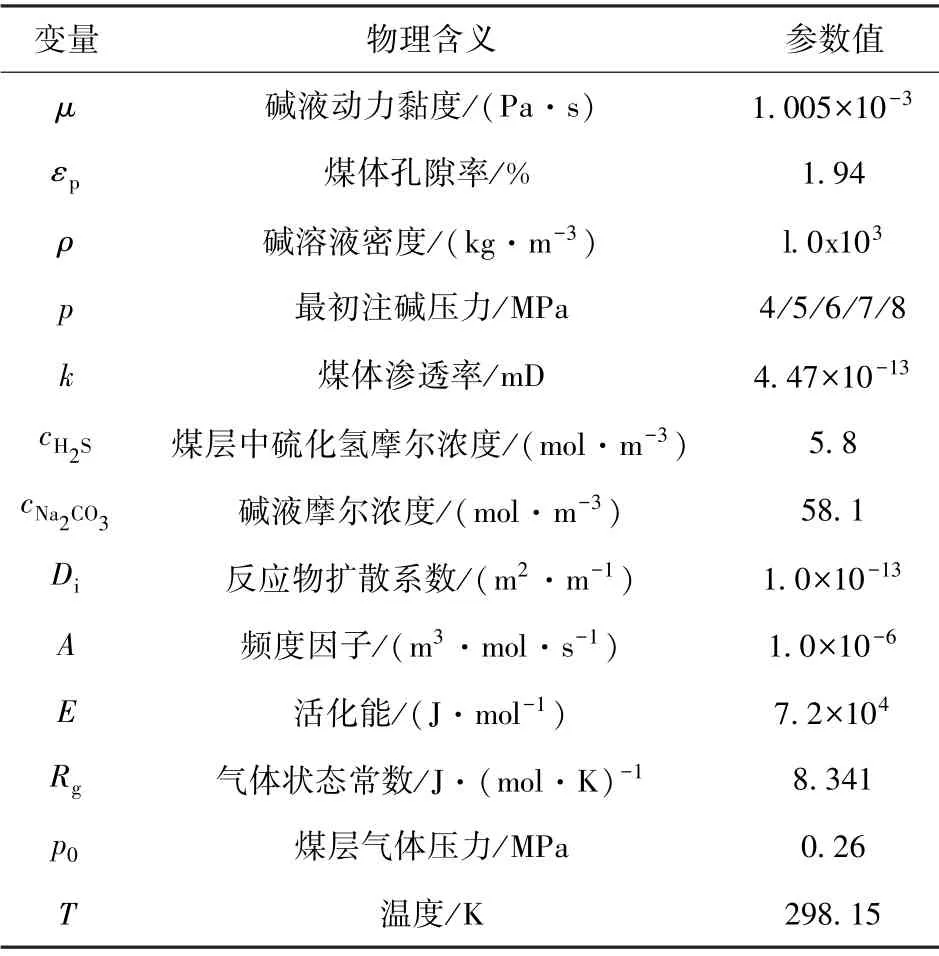

2.2.2 几何模型

由于注碱压力的存在,重力对碱液在竖直方向的扩散影响较小,碱液的扩散范围可视为圆柱形。因此,为简化计算,只研究碱液在水平方向的变化。建立几何尺寸为20 m×15 m×1.4 m 的模型(图1)。钻孔直径75 mm,钻孔深度12 m,钻孔方位垂直煤壁。

图1 几何模型Fig.1 Geometric model

2.2.3 模型假设条件

模型的基本假定如下:

(1) 煤层是孔隙率恒定、各向同性的多孔介质,且渗透率恒定。

(2) 注碱过程产生的应力场对原始地应力场不产生影响,计算中不考虑应力变化造成的煤层参数变化。

(3) 碱液均匀混合,与煤层中硫化氢作用的传质过程符合Fick 定律,化学反应速率通过求解Arrhenius 方程获得。

(4) 液体在煤层中的渗流为层流,渗流过程符合Darcy 定律。

(5) 硫化氢气体在煤层中均匀分布。

3 注碱溶液在煤层中的渗流规律研究

3.1 单孔注碱数值模拟

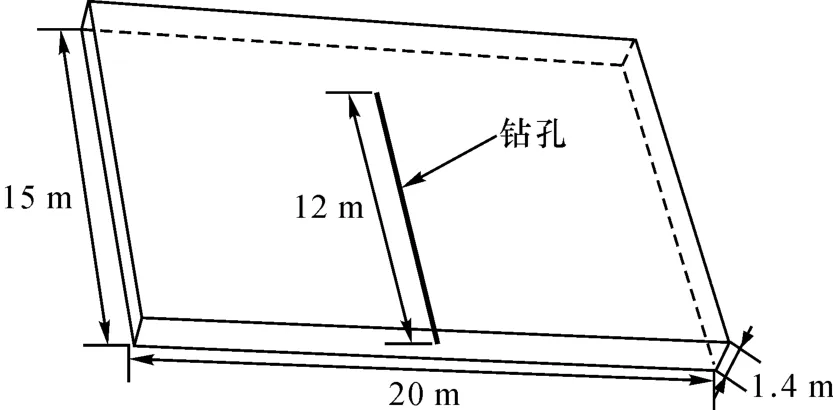

3.1.1 不同注碱压力下的碱液扩散效果

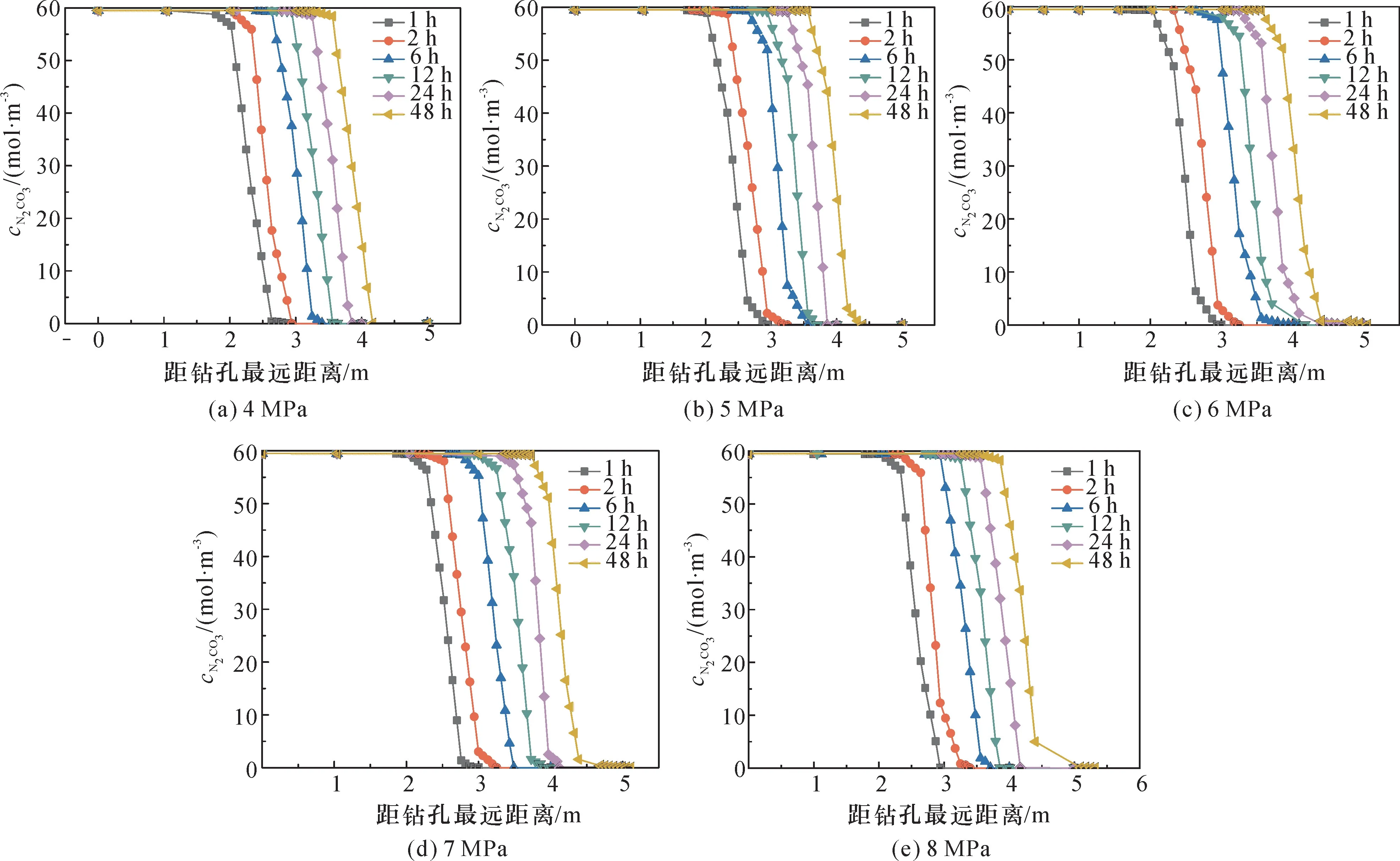

为确定最佳注碱时间和压力,进行单孔注碱模拟,观察单孔状态下的煤层注碱效果。图2为注碱压力4 MPa、5 MPa、6 MPa、7 MPa、8 MPa 条件下,1 h、24 h、48 h 内碱液在煤层中的扩散云图。

图2 不同注碱压力下的碱液扩散云图Fig.2 The lye diffusion cloud diagram under different alkali injection pressures

以4 MPa 为例,注碱1 h 时,因为钻孔附近压强较大,碱液在裂隙中的渗流速度较快,碱液扩散半径已经达到2.87 m;注碱24 h 时,距离钻孔中心越远,煤层所受注碱压力越小,碱液在煤层中的渗流速度越慢,在毛细作用下碱液继续扩散,注碱半径达到3.8 m;注碱48 h 时,碱液扩散速度进一步减小,扩散半径为4.17 m。

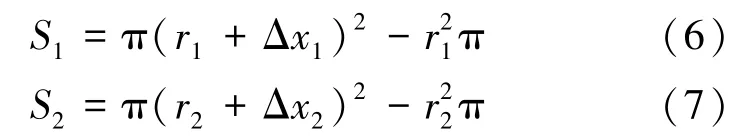

3.1.2 不同压力下碱液扩散范围

图3为不同压力下碱液浓度在1 h、2 h、6 h、12 h、24 h、48 h 内随钻孔中心距离变化的曲线。以注碱压力4 MPa 为例,注碱1 h 时,距钻孔0~1.05 m 处碱液浓度均为58.1 mol/m3,说明此范围硫化氢已经被充分中和;距钻孔1.05~2.79 m处的碱液浓度由 58.1 mol/m3降至0,说明了该范围的硫化氢正在被中和。

图3 不同压力下碱液浓度随钻孔距离变化曲线Fig.3 The changing curves of lye concentration with drilling distance under different pressures

增大注碱压力,相同时间段内的碱液扩散范围也有所增长。当注碱压力为4 MPa 时,碱液扩散半径在48 h 内最远为4.17 m;而注碱压力增加到8 MPa 时,碱液扩散半径在48 h 内最远达到5.32 m,相比于4 MPa 时,增加了1.15 m。

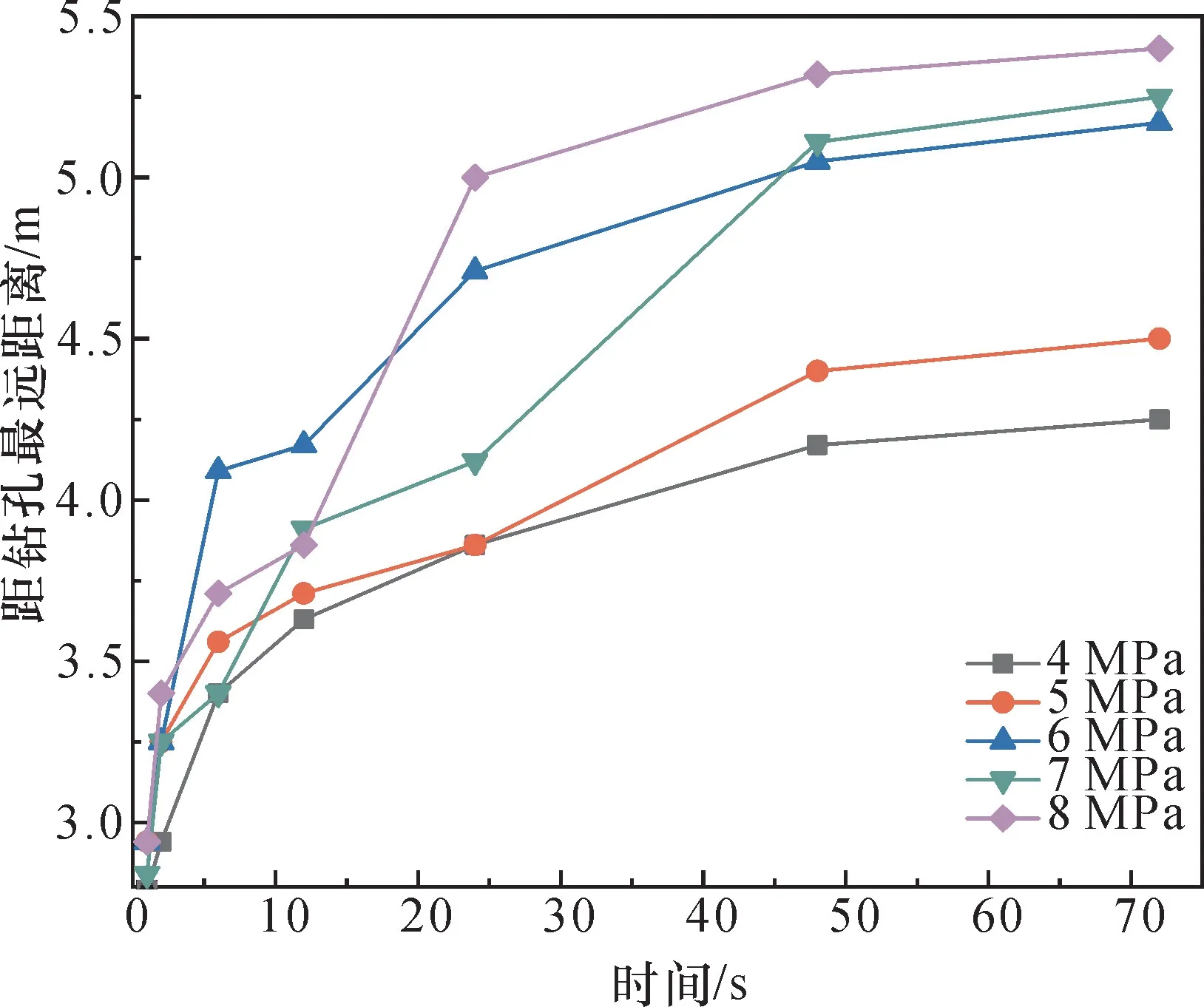

3.1.3 不同时间下的注碱效果

图4为不同压力下碱液扩散范围随时间变化的曲线。由图4可知,注碱24 h 后碱液扩散速度明显降低,此时钻孔的注碱压力不足以抵消渗流阻力,且毛细作用不明显,碱液只能通过润湿作用继续扩散;注碱48 h 后碱液扩散速度极小。

图4 不同压力下碱液扩散范围Fig.4 Variation of lye diffusion range under different pressure

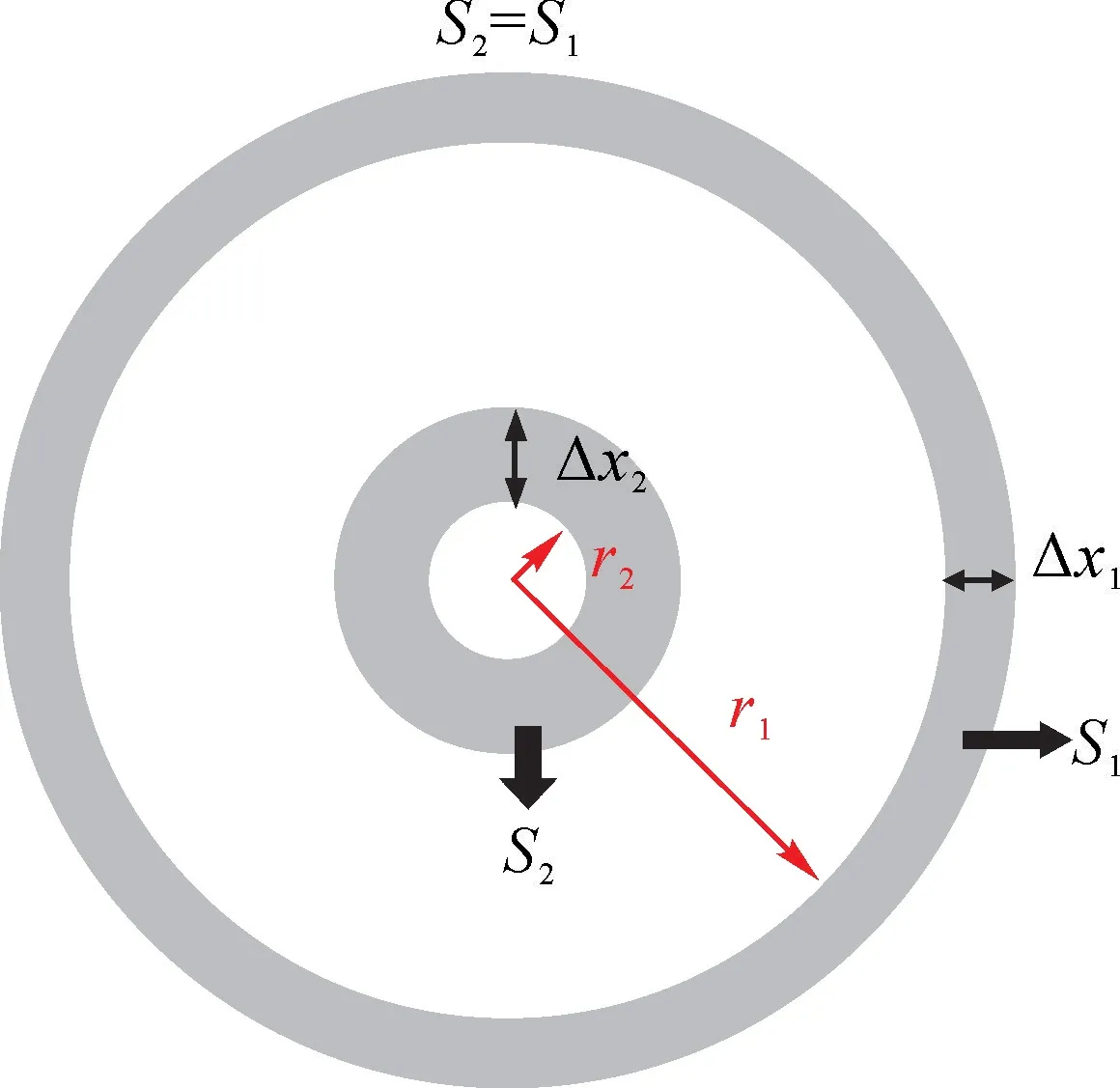

图5为碱液扩散范围示意图。由图5可知,相同时间(t1)下的注碱体积(Vt)相同,碱液扩散半径r1>r2,且扩散面积S1=S2。

图5 碱液扩散范围示意图Fig.5 Schematic diagram of lye diffusion range

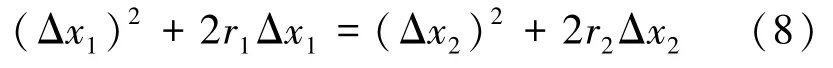

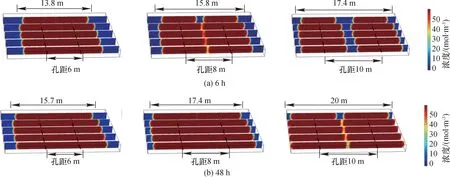

由S1=S2推出:

因r1>r2,则,所以碱液扩散越远,就越小,即距钻孔距离越远碱液扩散速度越慢。

3.1.4 注碱时间和压力选择

由图3、图4可知,碱液扩散的范围随着注碱时间的增加而增大。碱液扩散范围越大,说明与硫化氢反应越充分,煤层中被中和的硫化氢越多。碱液在注碱48 h 后扩散速度极小,其扩散距离增长范围可以忽略不计,由此确定最佳注碱时间为48 h。

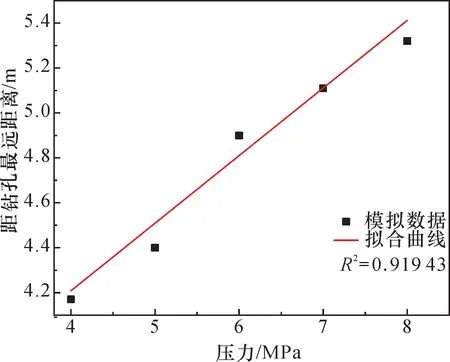

选择注碱时间为48 h 时对注碱压力和碱液扩散范围的关系进行拟合,结果如图6所示。

由图6得出,注碱压力与碱液扩散范围的关系式为

图6 不同压力下注碱达到的最远距离Fig.6 The farthest distance reached by alkali injection at different pressures

式中,Y为距钻孔最远距离,m;p为最初的注碱压力,MPa。

由式(9)知,注碱压力与碱液扩散范围呈正相关。

注碱压力为8 MPa 的碱液扩散效果最好,故选择8 MPa 为煤层注碱治理硫化氢的最佳注碱压力。

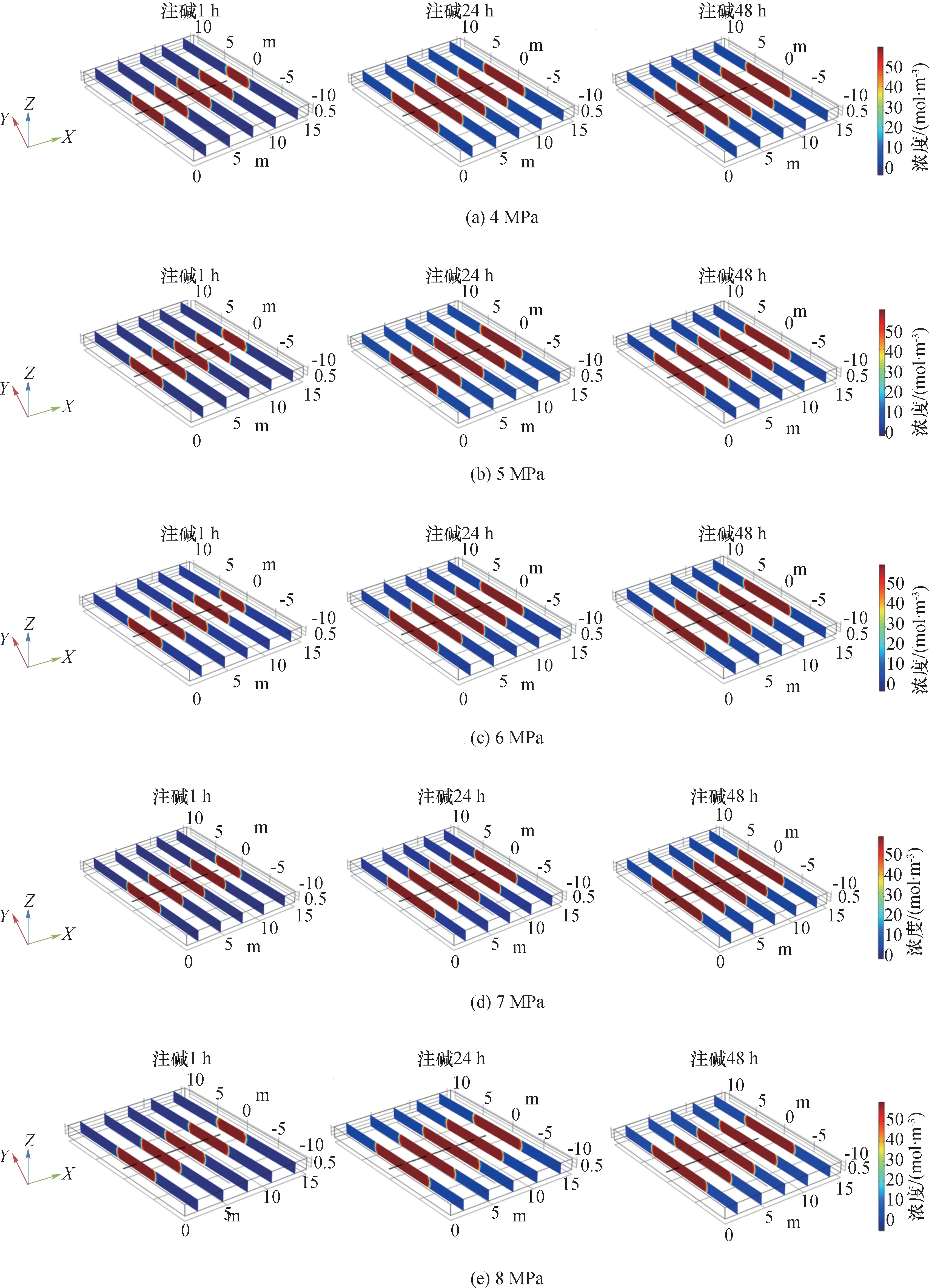

3.2 双孔注碱数值模拟

3.2.1 不同孔距下的碱液扩散范围

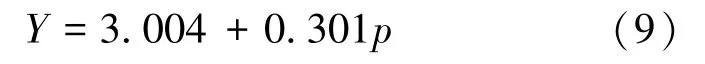

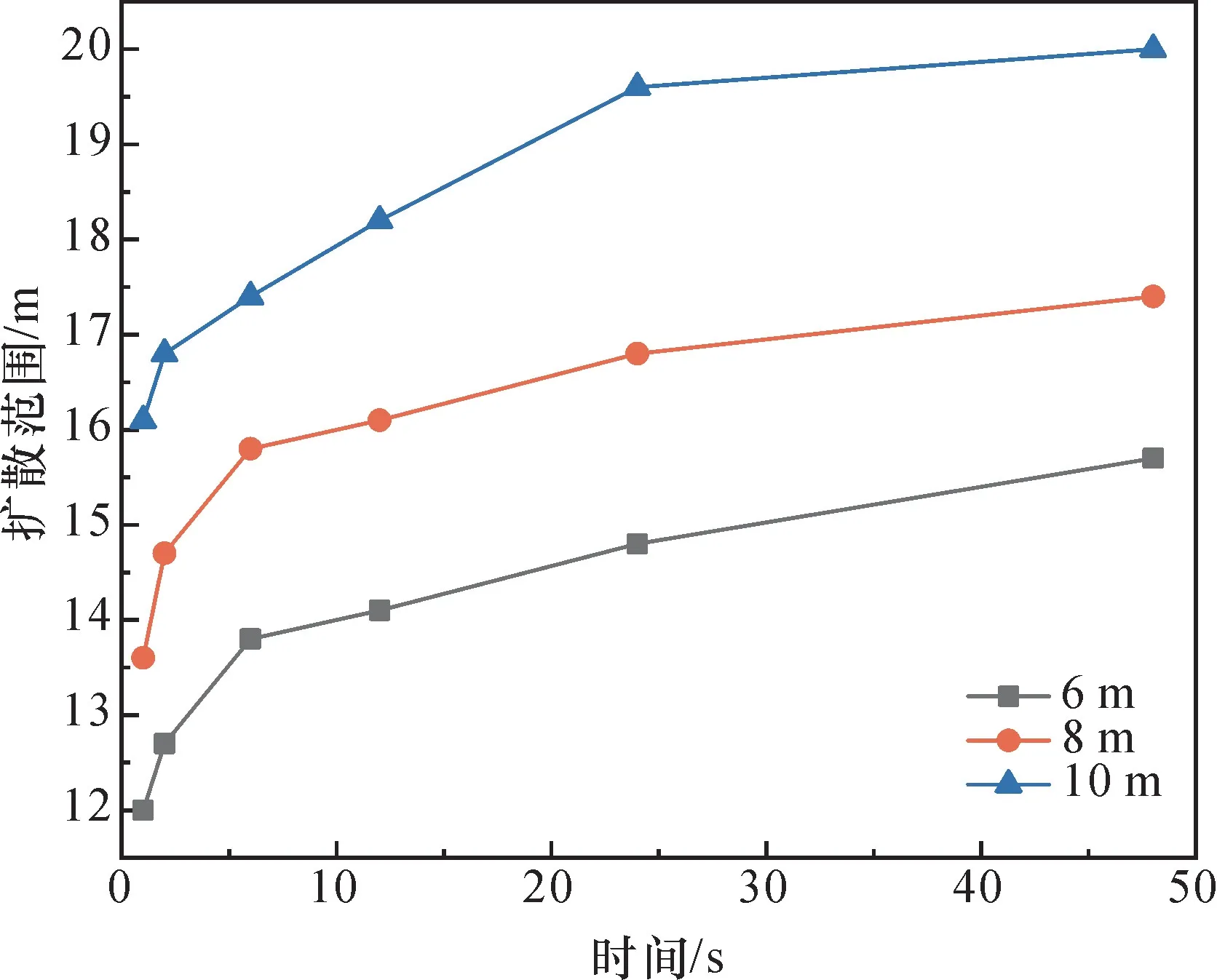

在单孔注碱模拟结果的基础上,为得出最佳注碱孔距进行了孔距为6 m、8 m、10 m 的双孔注碱模拟实验。8 MPa 时不同孔距下注碱6 h、48 h 的碱液扩散云图和范围图如图7和图8所示。

图7 压力为8 MPa 不同孔距下的碱液扩散云图Fig.7 The lye diffusion cloud diagram under different hole distances at 8 MPa

图8 8 MPa 下不同孔距的碱液扩散范围Fig.8 Diffusion range diagram of lye with different hole spacing at 8 MPa

当钻孔间距为6 m 时,由于孔距过近,双孔碱液交汇过早导致注碱效率不高,注碱6 h 时双孔碱液已经交融,48 h 时碱液扩散最大范围为15.7 m。钻孔间距为8 m 时,注碱6 h,双孔碱液有相互交汇的趋势;注碱48 h,双孔碱液交汇且碱液扩散最大范围为17.4 m。钻孔间距为10 m 时,注碱6 h,双孔之间存在未被碱液覆盖的区域;注碱48 h,双孔碱液交汇,碱液扩散最大范围为20 m。

由图8知,碱液的扩散速度在6 h 后出现拐点,扩散速率由快变慢。当注碱时间达到48 h 时,碱液扩散速度趋向于0,此结果和单孔注碱结果一致。

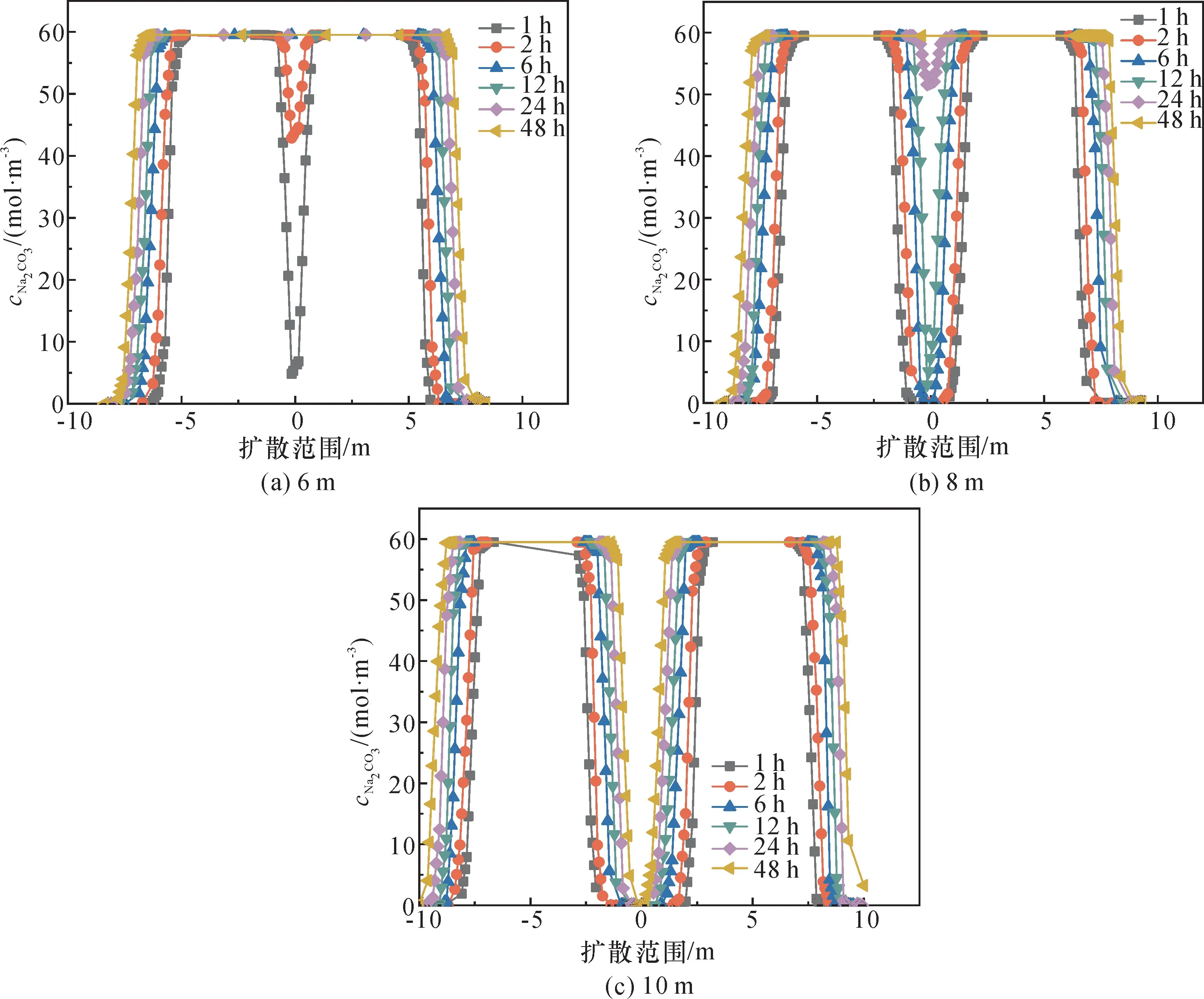

3.2.2 不同孔距下的碱液浓度变化

图9为不同孔距下碱液浓度随钻孔距离变化图。由图9可知,孔距为6 m 时,2 h 后双孔间的裂隙通道贯通,碱液在孔间出现“串流”现象。由于双孔距离过近,碱液发生串流较早,所以在此之后碱液的扩散范围较小;孔距为8 m 时,两孔之间的碱液在24 h 之后相交形成串流。由于双孔距离较远,双孔之间的碱液相融较晚,串流造成的影响较小,相较于孔距为6 m 时碱液扩散范围有所增大;孔距为10 m时,由于双孔之间距离过远,当注碱时间达到48 h之后,双孔之间的碱液浓度大于0,此时两孔同时注碱对碱液的扩散范围基本无影响。根据模拟结果,为避免所注碱液过早从相邻钻孔涌出,达到碱液扩散范围最大化,煤层注碱时的孔间距选择10 m。

图9 8 MPa 时不同孔距下碱液浓度随钻孔距离变化图Fig.9 Variation of lye concentration with drilling distance under different hole spacing and pressure at 8 MPa

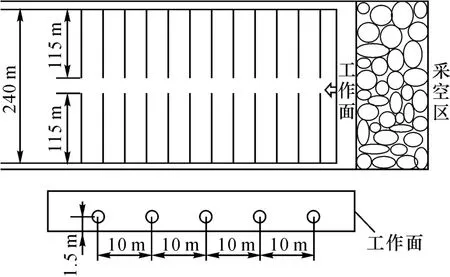

4 现场应用

为确定合理的钻孔孔距,参考数值模拟结果,在该矿13 号煤层实施孔距为10 m、压力为8 MPa的煤层注碱实验。在注碱之前,1 号架回风隅角、煤机下风侧、回风流处硫化氢浓度高达30.43~45.64 mg/m3。在工作面两平巷交错布置顺层注碱钻孔,距底板1.5 m 处垂直煤壁施钻,钻孔深度115 m,如图10所示。碱液浓度为58.1 mol/m3。待相邻钻孔有碱液渗出时,注碱停止。

图10 钻孔布置示意图Fig.10 Schematic diagram of drilling layout

从2020年12月20日开始,经过1 个多月的现场实验,在进风平巷和回风平巷分别施工注碱钻孔20 个。注碱2 d 后,分别在1 号架回风隅角、煤机下风侧、回风流处进行为期25 d 的硫化氢监测,采集数据结果如图11所示。

注碱之前1 号架回风隅角、煤机下风侧、回风流处硫化氢浓度为30.43~45.64 mg/m3,如图11所示,注碱2 d 后降至10.04 mg/m3以下,随后的1周里硫化氢浓度有微小波动,但总体为下降趋势,甚至降至0;第7 d 开始安排工人进行回采,巷道空气中硫化氢浓度有所上升,最高浓度为9.13 mg/m3,平均浓度为4.87 mg/m3。现场应用结果表明,孔距为10 m、压力为8 MPa 的注碱钻孔治理效果明显。

图11 注碱后煤层空气中硫化氢浓度Fig.11 H2S concentration in coal seam air after alkali injection

5 结 论

(1) 单孔注碱模拟结果表明,在碱液扩散并覆盖的范围内,煤层中的硫化氢已经被完全中和,注碱压力与碱液扩散范围成正相关。

(2) 对比不同压力下的注碱效果,选择8 MPa为煤层注碱治理硫化氢的注碱压力;注碱48 h 后碱液扩散范围基本不再增长,由此确定最佳注碱时间为48 h。

(3) 双孔注碱时,当双孔之间距离过近且小于单孔注碱扩散范围时,双孔碱液会串流,进而影响碱液的最终扩散范围;当双孔距离大于单孔注碱扩散范围时,碱液又不能完全覆盖全部煤层。为使煤层注碱治理硫化氢的效率最大化,建议选择煤层注碱的孔距为10 m。

(4) 参考数值模拟结果,在山西某煤矿工作面进行了现场注碱实验。在工作面两平巷交错布置间距为10 m 的顺层注碱钻孔。注碱后,回采时硫化氢没有出现超限现象。