颗粒流切削润滑研究现状及展望

马利杰,逄明华,冯启高,王占奎,苏建修,刘贯军

(河南科技学院 机电学院,河南 新乡 453003)

切削加工是一种发展最成熟、工艺最完善、应用最广泛的制造技术。它也是一种典型的机械去除加工方法,“挤压、摩擦、剪切、磨损”是其本质特征[1]。切削加工时,伴随着刀具对工件材料的挤压,被切削层材料发生严重变形,并出现剪切滑移,形成切屑。随着切削过程的进行,刀具、切屑和工件之间出现剧烈摩擦,产生较大的切削力和大量的切削热,这不仅加剧了刀具的磨损和破损失效,而且严重制约了加工质量和效率的提高。因此,减少刀屑和刀工摩擦、延长刀具耐用度,最终提高加工精度、改善表面质量、降低加工成本成为切削加工的必然要求。

切削液(切削油)浇注润滑是最传统、也最常用的切削减摩技术,冷却、润滑是其基本功用。然而浇注润滑存在着诸多问题和不足:

1)切削液消耗量大、成本高。据统计,生产实践中用于切削液的购置、使用、处理等的直接和间接费用占加工总成本的 10%~17%,而刀具成本仅占5%~7%[2]。

2)切削液的效能得不到充分发挥。切削过程中刀具-切屑紧密接触,形成粘结区,产生内摩擦,使切削液进入切削区的途径受到限制,在车削、钻削等连续型切削工艺中,其效能的发挥不足30%[3-4]。

3)适用温度范围小,通常在-60~350 ℃之间。在高速、重载、难加工材料切削等高温情况下,由于切削液的挥发、变质,其作用效果变得更差。

4)环境污染和危害人身健康[5]。为了克服浇注润滑的上述不足,自20 世纪80 年代,逐渐出现了最小量润滑(Minimum Quantity Lubrication,MQL)、低温冷风、液氮冷却等低耗、绿色、高效切削润滑技术。表1 列出了它们的特点及应用场合[6-10]。

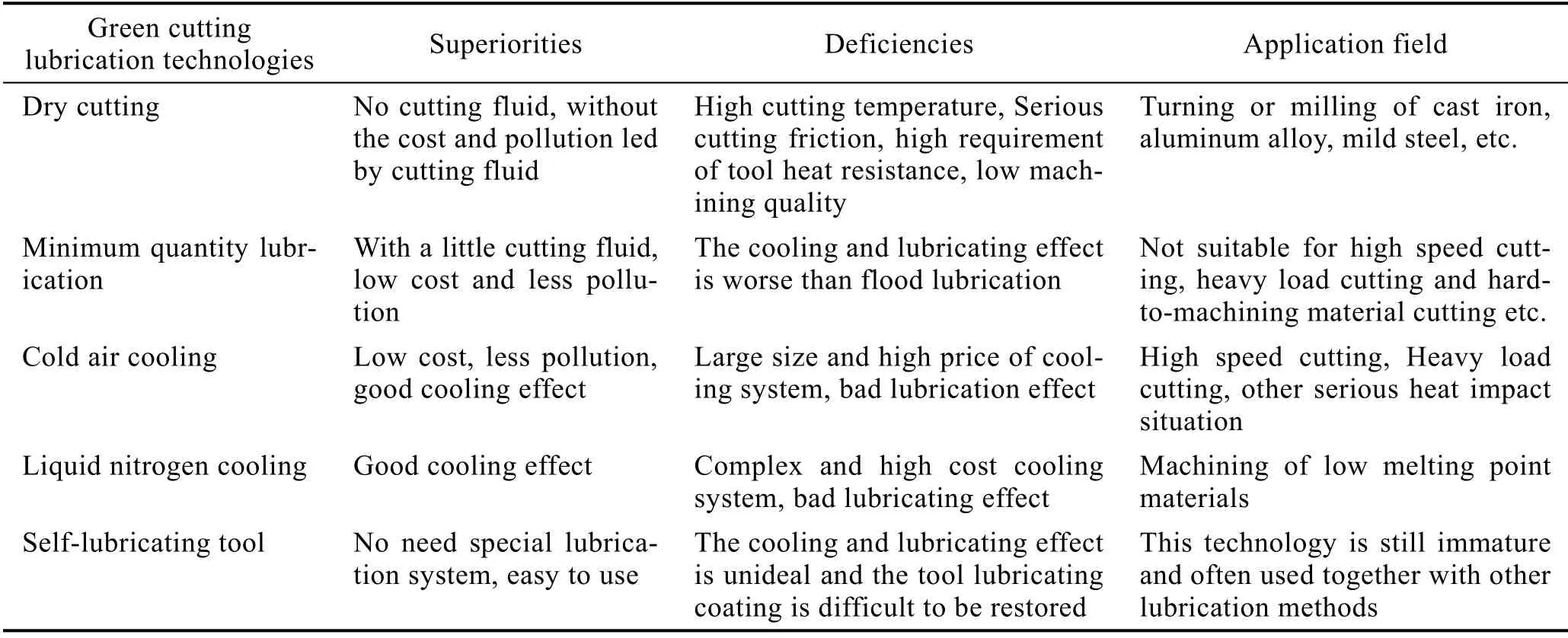

表1 常见绿色切削润滑技术的特点及应用[6-10] Tab.1 Characteristics and application of common green cutting lubrication technologies[6-10]

自21 世纪初,颗粒流润滑以其独特的优势受到越来越多的关注。所谓颗粒流润滑,是将固体润滑介质以颗粒(粉末)状态直接导入摩擦副,利用微小颗粒的粘附、变形、滑滚、分层开裂等特性,减少做相对运动的两表面间的接触,从而减少摩擦、降低磨损的润滑方法[11]。颗粒流润滑具有传统固体润滑的摩擦系数小(例如MoS2为0.05~0.1,WS2约为0.03)、润滑性能好、无污染、无毒害等特点,同时也具有流体润滑的流动性、自补偿、自修复等优良性能[12-13]。颗粒流润滑特别适用于高温、高压、高真空等严酷工况,已成功解决了高温发动机轴承、内燃机活塞环和缸套、压铸系统等的润滑和磨损难题,成为航空、航天与原子能工业发展必不可少的技术[14-16]。

1 颗粒流切削润滑研究现状

针对传统切削润滑技术的不足及颗粒流润滑的特点,自2000 年以来,一些机械制造专家逐渐将颗粒流润滑引入到切削加工中来,开展了车削、铣削、钻削、磨削等工艺试验。围绕颗粒流切削润滑中颗粒润滑介质的输送及导入、切削润滑效果与工艺参数优化、颗粒流润滑机理等进行了深入研究,并取得了较大进展。

1.1 颗粒润滑介质的输送及导入

将固体润滑颗粒(粉末)输送到切削部位,并导入刀-屑和刀-工接触界面是实现颗粒流切削润滑、获得良好工艺效果的前提。当前用于切削加工的颗粒介质输送及导入方式主要有:填涂式、铺粉式、送粉式、流化式、雾化式等。

1.1.1 填涂式

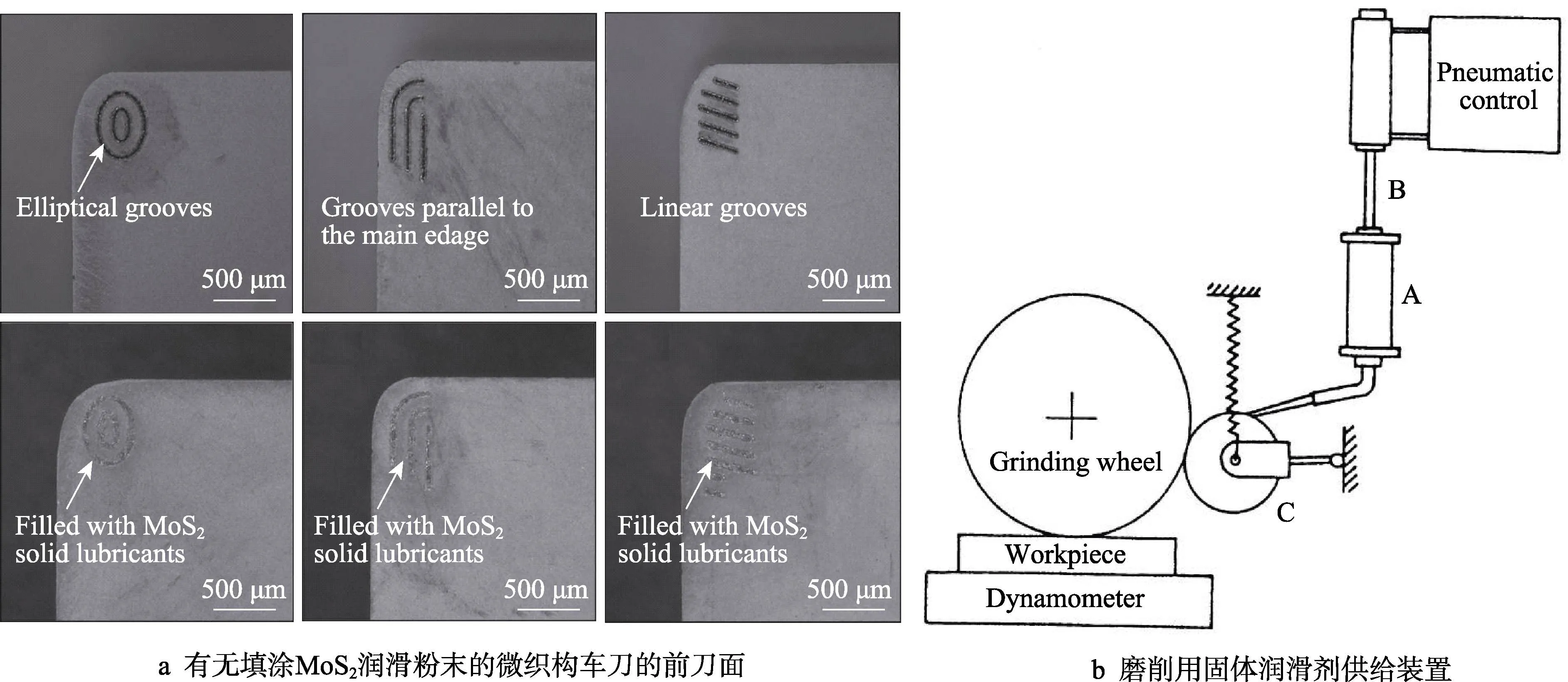

如图1a 所示,DENG[17]利用飞秒激光在硬质合金车刀前刀面加工出不同形状的微织构,然后采用手工填充的方式在微织构中填入MoS2粉末,进行了45钢的切削试验,取得了显著优于普通刀具的切削效果。然而,该方法仅能用于颗粒介质的切削润滑效果的验证,不易在实际生产中推广。为此,朱成顺[18]将石墨、MoS2和自制的纳米K2Ti4O9晶须按一定比例混合后,加入有机粘接剂中,搅拌均匀,制成复合润滑剂,并涂覆于车刀前、后刀面上,经室温干燥后,获得具有自润滑性能的刀具。该方法的最大优点在于使用简单方便,但涂层结合力是制约其实际应用的关键因素。此外,SHAJI[19]也发明了一种用于磨削加工的固体润滑剂供给装置。如图1b 所示,缸体A 中的固体润滑剂(石墨颗粒和乳化油按比例调制成的膏状物质),通过气动活塞机构B 挤出到软质橡胶轮C上,再利用橡胶轮C 和砂轮(Grinding wheel)之间的相对旋转运动,将润滑剂涂抹到砂轮表面,从而实现磨削过程的持续润滑,固体润滑剂的供应量可由活塞的移动速度来控制。该方法虽然实现了磨削加工的固体颗粒润滑,但由于缺乏切削液的冲刷而导致砂轮堵塞,制约了它的实践应用,因此开发包含颗粒润滑介质的自润滑砂轮成为磨削加工固体润滑的重要发展方向。

图1 填涂式固体润滑剂供给方式[17,19] Fig.1 Filling or smearing type supplement mode of solid lubricants[17,19]: a) rake face of textured tools with or without MoS2 solid lubricants, b) supplement setup of solid lubricants used in grinding

1.1.2 铺粉式

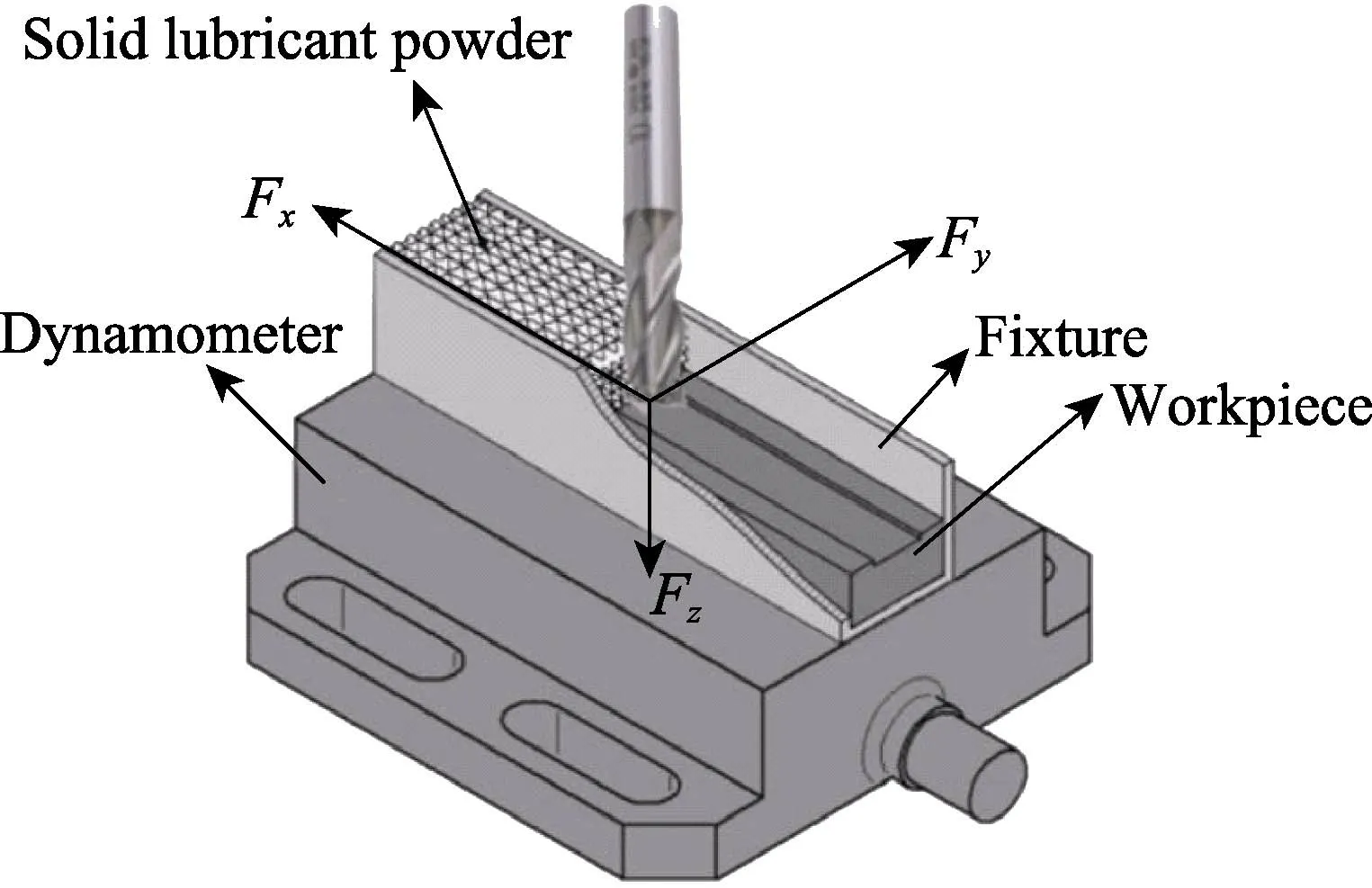

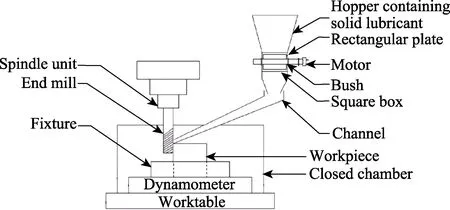

该方式对应的润滑方法又称为粉浴润滑,它是一种使摩擦界面处于飞扬的粉末润滑剂包围的润滑方法。如图2 所示,KILIÇAY[20]通过特制夹具分别将粒度为60 μm 的硼酸、氧化硼等多种硼基化合物粉末铺盖于20 钢工件上,进行了8 mm 宽度直槽的立铣削试验,润滑剂粉末通过铣刀的旋转运动导入切削区,特制夹具用来实现粉末的重复利用。测力仪(Dynamometer)用于对铣削过程中的三个切削分力进行测量。该方法仅适用于类似于铣削的断续切削工艺,且不易实现润滑剂粉末的定量控制。

图2 铺粉式颗粒流润滑铣削装置[20] Fig.2 Milling setup of powder-covering type particulate flow lubrication[20]

1.1.3 送粉式

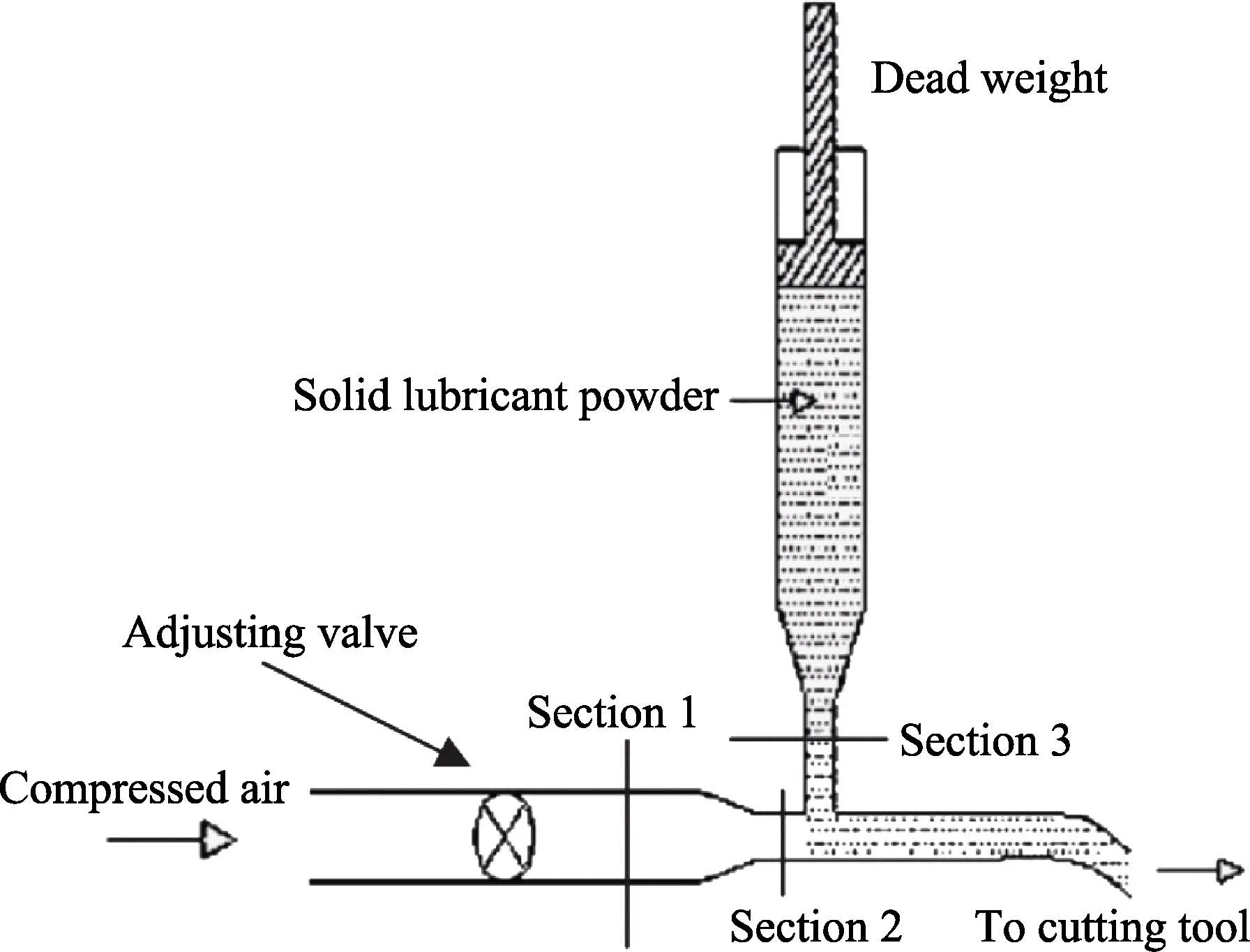

为了实现颗粒润滑剂的连续输送和定量控制,SURESH[21]提出了一种机械送粉装置。如图3 所示,漏斗(Hopper)中的固体润滑剂粉末,在电动机(Motor)驱动的叶片带动下,经方形出口(Square box)、通道(Channel)输送到加工部位,再利用铣刀的旋转运动导入切削区。调整电动机的转速可实现粉末的定量输送,封闭箱(Closed chamber)用来实现润滑剂粉末的回收再利用。NAGESWARA[22]也发明了一种粉末喷射装置(如图4),装在垂直缸体中的润滑剂粉末在活塞作用下,经缩口部分(Section 3)进入水平缸体内,在压缩空气(Compressed air,由水平缸体左侧通入)的作用下,形成粉-气混合物,然后经小直径喷头喷射到加工部位,该润滑方式又称为喷粉润滑。缩口部分(Section 3)的附加装置(图中未画出)和压缩空气调节阀(Adjusting valve),分别用于控制粉末的流量和流速。

图3 送粉式颗粒流润滑铣削装置[21] Fig.3 Milling setup of powder-delivery type particulate flow lubrication[21]

图4 用于切削润滑的喷粉装置[22] Fig.4 Powder spray equipment used in cutting lubrication[22]

1.1.4 流化式

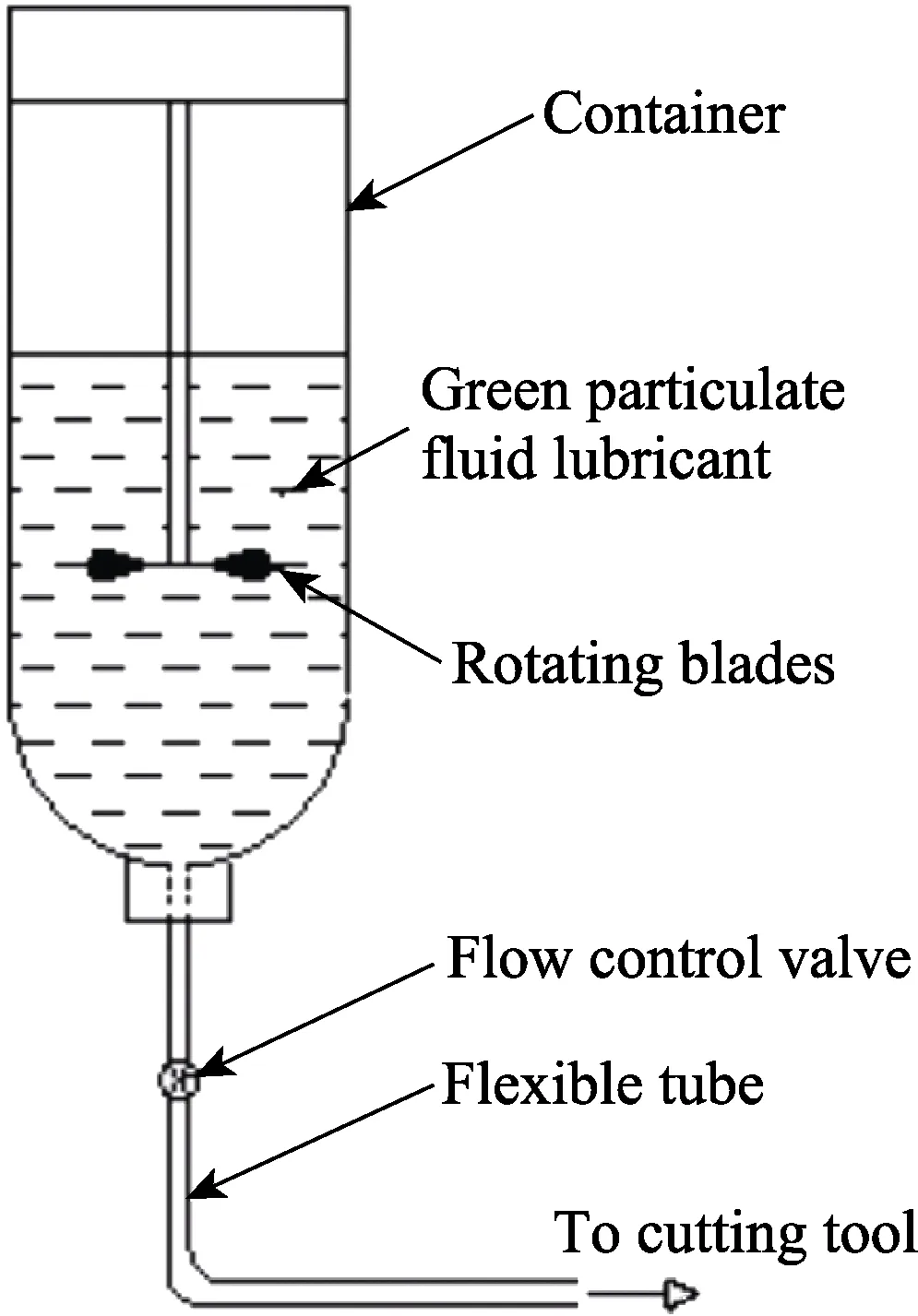

为了满足车削、钻削等连续型切削工艺的颗粒流润滑需要,促进颗粒润滑介质有效进入切削区,RANAMNA 等人[23]开发了一种颗粒润滑介质流化输送装置。如图5 所示,将一定量的颗粒润滑介质(石墨或MoS2或硼酸等)溶入基础液体(植物油或蒸馏水等)制成绿色颗粒润滑液(Green particulate fluid lubricant),添加到装置上部的容器(Container)中,润滑液借助大气压和自身重力,经柔性管道(Flexible tube)输送到切削部位。图5 中的旋转叶片(Rotating blades)用于连续搅拌润滑液,防止颗粒介质发生团聚或沉淀,流量控制阀(Flow control valve)用于控制润滑液的流量。

图5 颗粒润滑介质流化输送装置[23] Fig.5 Conveying setup of particulate fluid lubricant[23]

1.1.5 雾化式

REDDY[24]发明了一种用于颗粒润滑介质导入的静电雾化装置。该装置利用“异性相吸”的原理,将包含有带正电荷颗粒介质的润滑液雾化后导入到切削区,其中,雾化剂的流量和流速通过润滑液供应量和电压大小来控制。此外,将微纳尺度的颗粒润滑剂加入基础液体中,借助表面活性剂制成不易沉淀的颗粒悬浮润滑液,再利用通用的MQL 系统雾化后导入切削区,也是颗粒介质雾化导入的常用方法。与流化式相比,雾化式能够进一步提升颗粒介质向切削区的渗透能力,但配制不易发生沉淀、团聚的颗粒悬浮润滑液是其实施的前提条件,且颗粒介质的用量比其他方式要少得多。

1.2 颗粒流切削润滑的工艺效果及参数优化

1.2.1 车削加工

在填涂式和送粉式颗粒流润滑车削工艺研究方面,GAJRANI[25]将MoS2粉末以70%的体积比与石墨基润滑脂混合,并填充到高速钢刀具的微织构中制成自润滑刀具,进行了AISI 1040 中碳钢的车削试验,结果表明:与普通刀具和非填充织构刀具相比,微织构自润滑刀具的切屑厚度和塑性变形显著减小,刀屑之间的摩擦系数也明显减小,因此微织构自润滑刀具更适合于实现干切削绿色加工。LEI[26]利用飞秒激光在硬质合金车刀前刀面的刀屑接触区加工出有规律的微型凹坑(直径70、200 μm),并在里边填上WS2粉末,制成微池润滑刀具。以此为基础,开展了微池润滑、干切削和浇注润滑条件下的45 钢切削试验。结果表明:与干切削相比,WS2微池润滑可使平均切削力降低10%~30%,刀屑接触长度减小约30%,刀屑摩擦系数明显减小,断屑排屑效果也得到改善;普通刀具浇注润滑时,由于切削液不能顺利进入刀屑接触区,不能取得类似的工艺效果。DILBAG[27]采用送粉装置将平均粒度为2 μm 的石墨和MoS2粉末,以0.5~15 mg/min 的流量供给到加工部位,然后利用陶瓷刀具进行了轴承钢AISI 52100 的硬车削试验,结果表明:与干切削相比,颗粒流润滑可使工件的表面粗糙度值下降8%~15%,MoS2比石墨具有更好的作用效果。MUKHOPADHYAY[28]选用非涂层硬质合金机夹车刀,进行了MoS2颗粒流润滑和浇注润滑下的40 钢车削试验,并开展了润滑方式与刀具前角的关系研究,结果表明:MoS2颗粒流润滑可使表面质量提高5%~30%;颗粒流润滑比浇注润滑具有更大的最优前角(分别为12°和8°)。

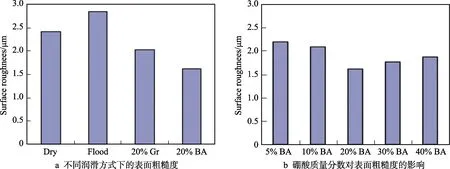

在流化式颗粒流润滑车削工艺研究方面,NAGESWARAKA 和VAMSI[22,29]将不同粒度(50、100、150、200 μm)的石墨和硼酸粉末,以不同的质量分数(5%、10%、20%、30%、40%)添加到SAE40润滑油中,制成绿色颗粒润滑液,经流化装置以 10 mL/min 的流量输送到切削部位,并用 SNMG 120408 硬质合金刀具进行了中碳钢EN8 的车削试验。图6 表示润滑方式和颗粒介质质量分数对表面粗糙度的影响,切削参数为:切削速度110 m/min,每转进给量0.25 mm,切削深度1.0 mm。其中,Dry、Flood、Gr、BA 分别表示干切削、浇注润滑、石墨润滑液、硼酸润滑液四种不同情况,百分数表示颗粒介质的质量分数。结果表明:颗粒流润滑比干切削和浇注润滑能够获得更好的表面质量;试验工况下,硼酸比石墨具有更好的工艺效果;当颗粒介质的质量分数低于20%时,随着质量分数的增加,润滑液改善表面质量的效果更显著,但超过20%后并不能带来更好的工艺效果。

图6 润滑方式和颗粒介质质量分数对表面粗糙度的影响[29] Fig.6 Influence of lubrication mode and particulate mass fraction on surface roughness[29]: a) surface roughness under different lubrication mode, b) influence of weight fraction on surface roughness

在雾化式颗粒流润滑车削工艺研究方面,SAHOO[30]将粒度为5~10 μm 的层状石墨以0.1%的质量比添加到植物油中,制成颗粒润滑液,并进行了TC4 钛合金的干切削、MQL、NFMQL(颗粒润滑液最小量润滑)车削润滑对比试验。切削参数为:切削速度63、82、106、138 m/min,切削深度0.35 mm,进给速度0.1 mm/r。刀具为SNMG120408 非涂层硬质合金刀片。结果表明:当切削速度超过82 m/min时,NFMQL 可比干切削和MQL 获得更小的刀具磨损;当切削速度大于106 m/min 时,NFMQL 可以获得更好的表面质量。

为了弄清颗粒介质粒度和润滑液流量对润滑效果的影响,PATURI[31]将微米尺度的WS2粉末以1∶20 的质量比加入到普通MQL 润滑液中,制成颗粒悬浮润滑液,并以200 mL/h 的流量开展了镍基合金Inconel 718 车削试验。结果表明:与普通MQL 润滑液相比,微米颗粒悬浮润滑液可使表面粗糙度降低35%左右。PADMINI[32]分别将微米和纳米尺度的MoS2和硼酸(H3Bo3)粉末按0.25%的质量比加入椰子油和蓖麻油中,通过超声振荡制成颗粒悬浮润滑液,并经MQL 系统以10 mL/min 的流量输送到切削部位,进行了不同润滑条件下的40 钢车削试验。结果表明:纳米润滑液比微米润滑液具有更好的降温、减力、延长刀具磨损、改善表面质量的工艺效果;纳米H3Bo3的降温性能(8%)和减力性能(39%~44%)不如纳米MoS2(分别为15%、44%~48%),因此纳米H3Bo3润滑条件下获得的表面质量也不如纳米MoS2好。AMRITA[33]利用MQL 系统研究了纳米石墨润滑液的质量分数和流量对HSS 和硬质合金车刀车削40钢的影响规律。结果表明:纳米润滑液的质量分数(0.1%~0.5%)越大、流量(5~15 mL/min)越大,减力和降温效果就越好;当流量大于5 mL/min 时,其减力效果就超过浇注润滑,进一步提高到10 mL/min时,其冷却效果也好于浇注润滑;在质量分数为0.5%、流量为15 mL/min 的情况下,纳米润滑液对硬质合金刀具的耐用度提高更显著,对HSS 刀具的减力效果更显著。

综上研究,无论采用何种颗粒介质供给方式,颗粒流润滑车削的加工效果普遍优于干切削,且具有优于浇注润滑和MQL 的某些性能指标。颗粒流润滑不仅适用于易切削金属材料,而且适用于淬硬钢、镍基合金等难切削材料。颗粒润滑介质的种类、粒度和供应量等润滑参数,都是影响颗粒流润滑效果的重要因素,但上述因素的影响规律还有待深入研究。

1.2.2 铣削加工

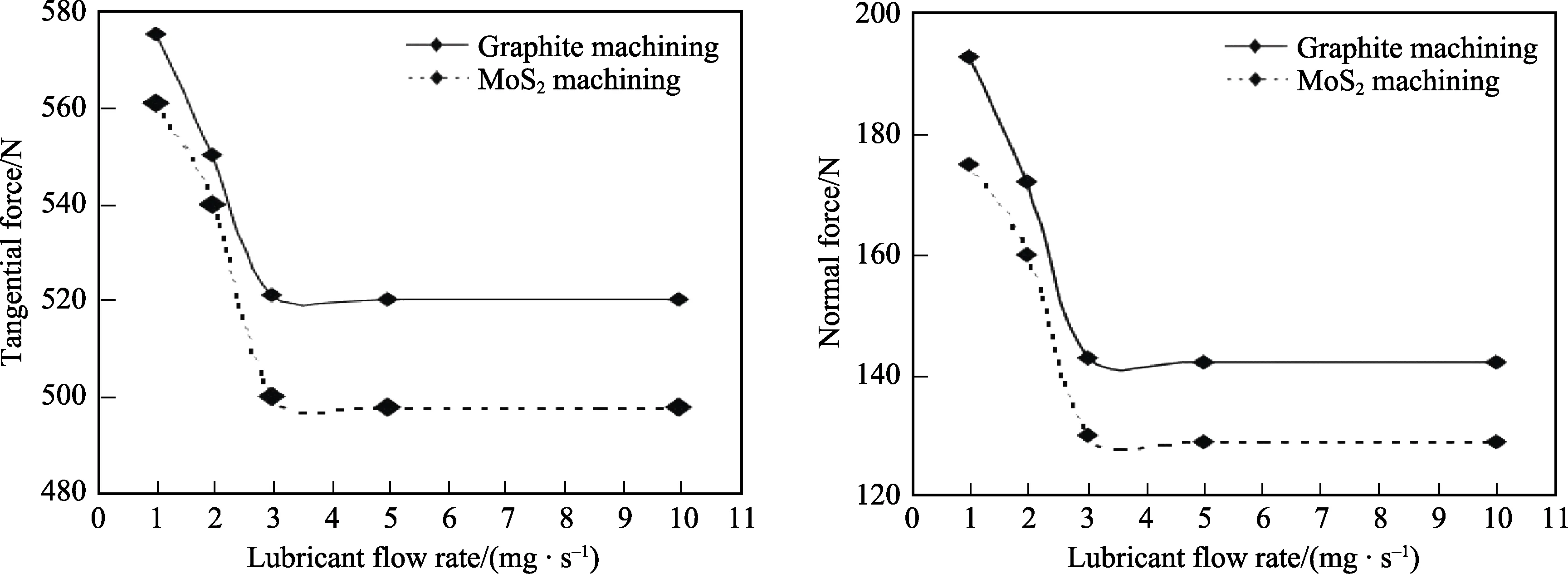

与车削加工相比,铣削加工属于多刀齿断续切削工艺,各刀齿依次进入切削区进行短暂切削,铣刀的旋转切入运动能够把颗粒润滑介质导入切削区,从而更有利于发挥其润滑功效。KILIÇAY[20]的硼化物铺粉立铣削试验表明:硼酸、二氧化硼、硼砂都可用作固体润滑剂,且硼酸比二氧化硼、硼砂具有更好的润滑效果;与干切削相比,用硼酸作润滑剂可使表面粗糙度下降20%~30%,切削力减少15%~50%;而硼肥却能使切削力增大、表面质量恶化、刀具磨损加剧,因此不适宜用作固体润滑剂。SURESH[21,34]采用送粉装置研究了颗粒流润滑情况下立铣削45 钢的工艺效果,颗粒介质为:平均粒度为2 μm 的石墨和MoS2粉末,刀具采用φ20 mm 四齿TiAlN 涂层硬质合金立铣刀。结果表明:与浇注润滑相比,颗粒流润滑能使加工效果显著改善,减小了切削变形,降低了摩擦、能量消耗和切削力,从而也使表面质量得到改善;MoS2的减摩效果优于石墨和浇注润滑,当颗粒介质的供应量为3 mg/s 时,其减摩效果最显著(如图7所示)。相关研究表明,石墨、MoS2、多种硼化物等都能用作切削加工的润滑介质,但固体润滑介质的正确选择和合理使用,对于发挥其润滑和冷却效果具有至关重要的作用。

图7 不同润滑条件下切向力和法向力的变化[21](切削速度150 m/min,进给速度200 mm/min,刀具径向前角4°,刀具刃口半径0.4 mm) Fig.7 Variation of tangential force and normal force with different lubrication condition[21] (cutting speed 150 m/min, feed speed 200 mm/min, tool radial rake angle 4°,tool edge radius 0.4 mm)

关于流化式和雾化式颗粒流润滑铣削工艺研究,目前主要集中在工艺效果验证和润滑参数的优化方面。KURSUNCU[35]将微米尺度的硼酸和硼砂粉末以5%的质量比加入乙二醇中,制成颗粒润滑液,通过MQL 系统以50 mL/h 的流量输送到切削部位,进行了AISI O2 工具钢的铣削润滑对比试验,刀具采用直径φ25mm 的两刃TiN 涂层硬质合金立铣刀,铣削参数为:切削速度100 m/min,每齿进给量0.05 mm/z,轴向切深0.5 mm,径向切深15 mm。结果表明:与干切削相比,硼酸和硼砂颗粒润滑液下的表面粗糙度可分别降低52%和38%,其中硼酸润滑液下的最小表面粗糙度可达0.411 μm;硼酸和硼砂颗粒润滑液下的刀具寿命比干切削分别提高了 110%和 50%。MARCON[36]将不同粒度(1、15 μm)的层状石墨借助表面活性剂以不同的质量分数(0.5%和0.1%)溶于蒸馏水中,分别以15 mL/min 和100 mL/min 的流量喷向切削部位,进行了微直槽铣削试验。刀具为φ0.508 mm 的非涂层细晶粒平头立铣刀,工件材料为H13 模具钢(50HRC)。结果表明:与干切削相比,石墨颗粒润滑能使切向力显著减少;当粒度为15 μm、质量分数为0.1%、流量为15 mL/min 时,能获得最佳的减力效果;但粒度为1 μm 时,却使槽深误差显著增加。Park[37]通过高速混合器将菜籽油和鳞片状石墨粉(粒度1 μm、质量分数0.1%)混合制成石墨颗粒增强润滑液,经润湿角和摩擦系数测试后,通过MQL系统用于45 钢的立铣削试验,刀片为直径φ25 mm的TiAlN 涂层硬质合金球形刀片。结果表明:纳米石墨颗粒能够提高切削液的润湿性,降低摩擦系数,从而使颗粒流润滑下的刀片顶刃和侧刃磨损明显减弱,崩刃现象较少。RAHMATI[38-39]对Al6061-T6 直槽立铣削时MoS2纳米颗粒润滑的供液参数进行了优化,刀具为φ10 mm 两齿硬质合金立铣刀。纳米润滑液是通过将粒度为20~60 nm 的MoS2粉末添加到普通MQL 润滑液(The ECOCUT HSG 905S)并经过48 h超声处理所得到的,其中纳米颗粒的质量分数为0.0、0.2%、0.5%、1.0%。供液压力为0.1、0.2、0.3、0.4 MPa,供液角为15°、30°、45°、60°,流量为30 mL/min。结果表明:纳米颗粒润滑液比普通MQL 润滑液具有更好的冷却和润滑效果;当供液压力为0.4 MPa、质量分数为1.0%、供液角为30°时,可以获得最小的切削力;当供液压力为0.4 MPa、质量分数为0.5%、供液角为30°时,可以获得最小的切削温度。这说明较高的颗粒浓度可以提高润滑液的减摩效果,但会使润滑液黏度增加,使其冷却效果受到影响。

此外,SAYUTI 和SARHAN[40-42]还研究了SiO2硬质纳米颗粒润滑液的作用效果,颗粒粒度为5~15 nm,刀具选用φ10 mm 两齿HSS 立铣刀,基油为ECOCUT SSN 322,流量为2 mL/min。结果表明:SiO2硬质颗粒润滑能获得类似于MoS2软质颗粒润滑的良好工艺效果(减小摩擦系数、降低切削力、减少能量消耗),但其用量要小得多;当供液压力为0.4 MPa、质量分数为0.2%、供液角为60°时,可以获得最小的切削力;当供液压力为0.4 MPa、质量分数为0.2%、供液角为15°时,可以获得最小的切削温度。尽管硬质颗粒也能获得良好的润滑效果,但其与软质颗粒的作用机理不同,而当前关于两者作用机理的研究仍处于起始阶段。

1.2.3 磨削加工

磨削加工虽然也是一种多磨粒断续切削工艺,但由于磨粒尺寸小,相邻磨粒间的容屑空间小,因此实现颗粒介质固体润滑的难度要大很多。在工艺效果验证方面,SHAJI[19,43]利用图1b 所示的装置进行了中碳钢(AISI 1030)和轴承钢(AISI 52100)的固体润滑平面磨削试验,并与浇注润滑进行了对比。其中,固体润滑剂是由石墨颗粒、基础油、润滑脂按4∶4∶1的质量比配制而成,供给量为4 mm3/s;浇注润滑液是由乳化油和水按1∶20 的体积比稀释而成,其供液量为3.5~4 L/min。结果表明:石墨固体润滑剂可以替代浇注润滑,从而减少甚至消除切削液的使用;与浇注润滑相比,石墨颗粒润滑能使切向分力、切削温度和表面粗糙度降低,但法向分力有所增加;固体润滑剂的作用效果与被加工材料密切相关,硬质材料比软质材料更易获得较好的表面质量。GOPAL[44]利用送粉装置开展了石墨颗粒流润滑条件下的金刚石砂轮的SiC 磨削试验,得到了类似于SHAJI[19]的结果。研究同时发现:石墨颗粒流润滑对于提高非金属硬脆性材料的表面质量具有显著效果,其原因可能与石墨粉末的良好导热性密切相关。研究还发现,由于缺乏切削液冲刷和固体润滑剂涂抹不均而导致的砂轮堵塞,是颗粒介质固体润滑在磨削加工中推广应用的主要障碍。

基于上述原因,流化式和雾化式成为磨削加工颗粒流润滑的主要方式。SHEN[45]进行了不同润滑条件(浇注润滑、MQL、MoS2颗粒悬浮液润滑)下的外圆磨削试验,其中,MoS2粒度不大于100 nm,工件材料为铸铁,砂轮为玻璃结合剂氧化铝砂轮,供液量为5400 mL/min(浇注润滑)和5 mL/min(MQL 和颗粒悬浮液润滑)。结果表明:与浇注润滑和普通MQL 相比,颗粒悬浮液润滑能起到减小摩擦力、延长砂轮寿命的目的;用于配制颗粒润滑液的基油是影响颗粒介质作用效果的重要因素;颗粒介质的高质量分数(20%)比低质量分数(5%)能够获得更好的加工效果。ALBERTS[46]研究了D2 淬硬工具钢平面磨削过程中,纳米层状石墨的直径、溶解剂、使用方式等对磨削效果的影响。结果表明:15 μm 直径的层状石墨比1 μm 直径的具有更好的作用效果;异丙醇是一种优良的扩散剂,具有黏度低、渗透能力强等特性,适宜用于溶解石墨粉末制成颗粒悬浮液;颗粒悬浮液通过向切削区喷射和工件表面刷涂都能获得良好的加工效果。LEE[47]利用玻璃基CBN 砂轮进行了SK- 41C 模具钢的平面磨削试验,研究了纳米硬质颗粒润滑液的作用效果,其中,颗粒材料为氧化铝和金刚石,粒度为30 nm 和150 nm,基油为石蜡油,纳米颗粒的体积分数为2%和4%,供液量为7.5 mL/h,供液压力为4 kg/cm2。结果表明:“小粒度+大体积分数”和“大粒度+小体积分数”都能获得较好的工艺效果;体积分数对切削力的影响更显著,而粒度对表面粗糙度的影响更显著;氧化铝颗粒比金刚石颗粒更容易获得良好的表面质量。磨削加工时,尽管颗粒悬浮液润滑比浇注润滑和MQL 具有一定的优势,但其颗粒介质的用量受到限制,再加上控制参数多、实际操作复杂等原因,颗粒流润滑磨削加工很难达到理想的润滑效果。

1.2.4 钻削加工

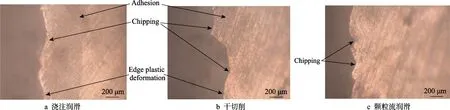

钻削加工是一种连续型半封闭切削工艺,整个加工过程在工件内部进行,使润滑介质的导入途径受到限制。当钻头直径小于φ3 mm 时,刀具很难做成内冷形式,从而使润滑介质进入切削区变得更加困难。因此,关于钻削加工颗粒流润滑的研究基本都采用流化式或雾化式进行。其研究也主要集中在工艺效果验证和参数优化方面。REDDY[24]利用静电雾化导入装置进行了AISI 4340 钢的颗粒流润滑钻削试验,其中,钻头为φ10 mm 非涂层硬质合金麻花钻,颗粒润滑液是由粒度为20 μm 的石墨以5%~55%的质量分数与SAE40 润滑油混合获得,颗粒润滑液的供应量为 1 mL/min。图8 为钻削18 min 后不同润滑方式下钻刃的光学图像,其工艺参数为:切削速度219 m/min,每转进给量0.3 mm,孔深25 mm。结果表明:颗粒流润滑的合理使用能够代替干切削和浇注润滑,起到减小刀屑、刀工摩擦,减低切削变形,减小切削力和切削温度,最终实现延长刀具寿命、提高加工精度和表面质量的目的。NAM[48]进行了不同润滑条件(压缩空气、普通MQL、纳米颗粒MQL)下的铝合金Al6061 微孔钻削试验,其中,钻头为φ0.2 mm 的非涂层硬质合金麻花钻,纳米颗粒为粒度30~35 nm 的金刚石颗粒,基油为石蜡油和菜籽油,颗粒介质体积分数为1%和2%,供液压力为0.26 MPa,普通MQL和纳米颗粒MQL 的供液量为8.8 mL/h。结果表明:与其他润滑方式相比,纳米颗粒MQL 能够提高刀具寿命(加工孔数显著增多),减少钻削扭矩和轴向力,消除孔口毛刺,提高内孔质量;基油种类不同,获得最佳钻削效果的颗粒介质体积分数也不同,石蜡基油的最佳体积分数为1%,而菜籽油为2%,这可能是由于基油的物理化学性能差异所带来的结果。之后,NAM[49]又利用曲面响应法和期望函数对钛合金Ti6Al4V 微孔钻削的工艺参数和润滑条件进行了优化分析,结果表明:颗粒润滑液中纳米颗粒的质量分数及其与进给速度的交互因素,对刀具磨损有重要影响,高质量分数有利于减小钻削力,降低刀具磨损。YI[50]研究了不同切削液(传统切削液和颗粒润滑液)对钛合金Ti6Al4V 钻削性能的影响,其中,颗粒润滑液是由氧化石墨烯按0.1%的质量分数加入到传统切削液中配制而成,刀具为ISCAR 公司生产的φ8 mm硬质合金麻花钻,氧化石墨烯的相关参数有:纯度>95%,单层厚度1.0~1.77 nm,单层直径0.5~5 μm,比表面积300~450。结果表明:传统切削液情况下,多形成锯齿型切屑,切屑变形大,且切屑表面有很多撕裂和褶皱现象发生;氧化石墨烯润滑液具有更好的冷却和润滑性能,可以获得较低的切削温度,易形成螺卷型切屑,且切屑表面更光滑平整。总之,即使受到钻削加工自身润滑条件恶劣的制约,颗粒润滑介质的使用仍能获得减小摩擦、降低磨损、改善质量等诸多优良效果。

图8 钻削18 min 后不同润滑方式下钻刃光学图像[24] Fig.8 Optical images of cutting edge under three lubrication modes after drilling 18 min[24]: a) wet machining, b) dry machining, c) solid lubricant assisted machining

1.3 颗粒流润滑的基本机理

1.3.1 颗粒介质在摩擦界面间的作用机理

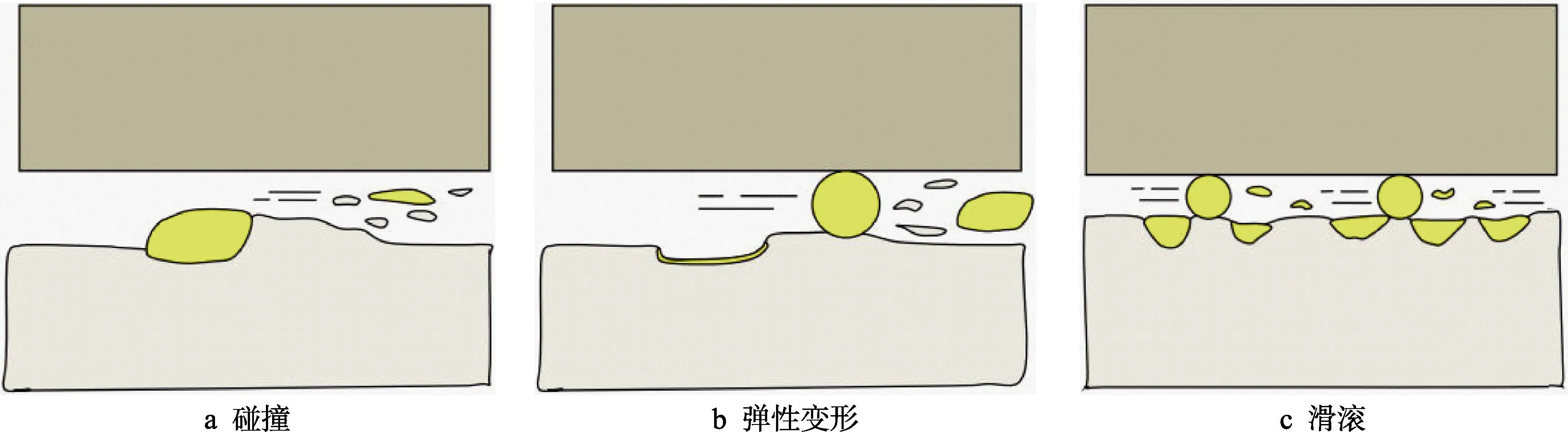

颗粒流切削润滑时,颗粒润滑介质在前刀面和切屑、后刀面和已加工表面的摩擦界面间粘附、滑滚、分层开裂,因此探讨颗粒介质在摩擦界面间的微观特性及作用机理具有重要的理论和实践意义。XING[51]的研究表明:WS2/Zr 微织构自润滑刀具比传统微织构刀具更容易在刀屑之间形成润滑膜,从而降低刀屑接触长度和刀屑的粘结长度,改变刀屑界面的应力分布,最终使粘结区和滑移区的摩擦系数都得到减少。MUSAVI[52]开展了纳米颗粒润滑液的MQL车削润滑试验,并进行了加工表面形貌和刀具失效形态分析,结果表明:由于纳米颗粒的添加,切削液的渗透能力得到提升,从而提高了切削液的冷却和润滑性能;纳米颗粒介质在摩擦界面具有滑滚、形成保护膜、修复、研抛四种特性;表面活性剂对于纳米颗粒的扩散能力及颗粒润滑液的稳定性具有显著的影响。RAHMATI[38-39]的研究也表明:随着切削过程的进行,石墨、MoS2等软质颗粒的粘附作用,使其在刀屑界面间形成了一层保护膜,起到了减小摩擦和切削变形、降低切削力的作用;由于摩擦和变形原因所产生的热量减小,也会带来切削温度的降低;不断供给的微纳颗粒会对破裂的保护膜起到持续修复作用,从而保证其作用效果连续持久。此外,层状石墨及MoS2的层间结合力小,易发生剪切滑移的特点也是其减小摩擦、改善润滑和冷却效果的重要原因。SAYUTI[40,42]的研究表明:与软质颗粒的粘附、低剪切应力的特点不同,硬质颗粒的减摩作用主要来自于微纳颗粒之间的碰撞、弹性变形和滑滚等(如图9 所示),此外硬质颗粒的研抛作用对改善加工表面质量也发挥着一定的作用。WORNYOH[53]的研究也表明:无论是软质颗粒(石墨、MoS2、WS2等),还是硬质颗粒(Al2O3、SiO2、金刚石粉等),都能在接触界面间形成保护膜,并具有较强的承载能力。因此,颗粒流切削润滑更适合于难加工材料切削、重切削等其他润滑技术效果不佳的场合。

图9 微纳硬质颗粒在切削加工中的三种作用机理[40] Fig.9 Three action mechanisms of micro and nano particles in cutting machining[40]: a) polishing and shear the partial embedded particles, b) polishing and plough off the partial embedded particles, c) impregnated into the pores and shear the partial embedded particles

此外,WANG[54]还提出了一个涉及颗粒介质、润滑液和摩擦表面形貌的液固两相润滑理论,建立了一个用于仿真液固两相润滑现象的数学模型,并对一些典型实例进行了仿真分析。结果表明:随着摩擦界面间油膜厚度的变化,颗粒、液体、摩擦副表面的承载比例会发生改变;颗粒介质的粒度和质量分数越大,其承载能力就越强。尽管该理论是建立在滑动摩擦和流体动力润滑的基础上,与颗粒流切削润滑的摩擦和润滑性质具有一定的差异,但其分析方法和重要结论可以用来指导颗粒流切削润滑的理论和实践研究。

1.3.2 颗粒润滑液的物理性能

颗粒润滑液的物理性能是其减摩能力的关键影响因素,因此进行颗粒润滑液物性的试验和理论分析,也是颗粒流润滑的重要研究方向。LEE[55]将纳米Al2O3颗粒以0.01%~0.3%的体积分数溶入蒸馏水中,经过超声振荡获得纳米颗粒悬浮液,并对其黏度和热导率进行了测量。结果表明:经过5 h 的超声振荡,纳米Al2O3颗粒能够很好地扩散并稳定悬浮于蒸馏水中,基本没有颗粒团聚现象发生;纳米Al2O3悬浮液的黏度随着体积分数的增加而非线性增加,而热导率随体积分数的增加而线性增加,这从一定程度上解释了纳米颗粒润滑液能够同时实现润滑和冷却双重效果的内在原因。KEBLINSKI[56]利用颗粒的布朗运动、纳米颗粒的聚类效应等理论,揭示了纳米颗粒悬浮液的热导率随颗粒粒度的减小而增加的内在原因,从而为发挥其切削降温性能提供了理论依据。SHARMIN[57]和HEGAB[58-59]进行了水基和植物油基多壁碳纳米管颗粒润滑液的使用性能研究,发现:无论车削或者铣削加工,颗粒润滑液都可以使切削温度、切削力、表面粗糙度和刀具磨损明显减小。分析其原因在于:碳纳米管润滑液在供液压力作用下更容易雾化,这提升了润滑液向切削区的渗透能力;另一方面,由于多壁碳纳米管的表面被基础液所包围,所以更易于在刀屑界面形成润滑油膜,发挥其减摩作用。此外,碳纳米管材料的优异导热性也是带来润滑液优异性能的重要原因。

2 研究现状分析

基于上述研究,与其他切削润滑技术相比,颗粒流切削润滑具有以下优势:1)避免或减少了切削液用量,从而减少了切削液污染;2)具有润滑和降温双重效应,且润滑性能大都好于浇注、MQL 等切削润滑技术;3)可用于颗粒润滑介质的材料种类多、粒度范围大,通过合适的方式可实现颗粒介质的定量输送,有利于实现低成本绿色润滑;4)材料适用范围广,不仅适用于加工铝合金、中碳钢等易切削材料,而且能用于加工模具钢、淬硬钢、钛合金、镍基合金、SiC 等难切削金属和非金属材料;5)工艺适用范围广,已经在车、铣、钻、磨等工艺中得到初步应用。

颗粒摩擦学是一门新兴学科,其发展还很不成熟,摩擦学著名学者温诗铸院士2004 年曾说过:颗粒(粉体)摩擦学是研究颗粒物质密集、流动和与界面的交互作用,从摩擦学角度来看,该研究尚属空白[60]。颗粒流切削润滑是颗粒摩擦学在切削领域的实践应用,仅有近20 年的发展历史,其理论还很不成熟,实践中也还有不少问题有待解决。这主要体现在:

1)关于颗粒介质输送及导入的实践和理论研究还比较少,相关装置的发展也不成熟,实践中的参数设定还比较盲目。目前常用的颗粒介质输送及导入方式中,填涂式不利于颗粒介质的连续均匀供给;铺粉式不利于颗粒介质的定量控制,节约成本;送粉式不适于车削、钻削等连续切削工艺(颗粒介质不易导入切削区);配制颗粒润滑液的流化和雾化导入方式,仍不能摆脱浇注润滑和MQL 的-60~350 ℃的适用温度限制,且颗粒介质的团聚、沉淀也是必须要解决的问题。

2)关于颗粒介质作用效果的认识还很不一致,颗粒介质相关参数对其润滑和降温性能的影响规律还没有得到充分研究。颗粒流切削润滑是一种复杂的润滑技术,涉及的颗粒种类多(石墨、MoS2、WS2、硼酸、SiO2、金刚石等十余种软质及硬质颗粒)、粒度范围大(从几纳米到几十微米),再加上被切削材料的不同,从而使颗粒介质的选择和最佳应用变得困难[12]。当前关于颗粒介质作用效果的理解还很不深入,研究者的认识大都是基于各自试验结果的总结,相互之间还有差异,有的甚至还存在矛盾,其中最主要的有:颗粒流切削润滑的降温性能、颗粒流参数(材质、粒度和供应量)对其使用性能的影响、颗粒流参数与切削参数之间的交互作用等。

3)关于颗粒流切削润滑的刀具失效和表面完整性的研究还很不全面,当前主要集中在刀具磨损和表面粗糙度两个方面。颗粒流切削润滑时,由于微纳颗粒的导入,在刀屑和刀工接触界面间形成了复杂的三体摩擦体系,因此颗粒介质的使用必然会带来刀具失效特征(磨损、崩刃、裂纹等)、失效原因,以及已加工表面形貌和力学性能(显微硬度、残余应力)的变化,而当前关于刀具破损失效和加工表面力学性能的研究还少有涉及。

4)关于颗粒流切削润滑机理的研究,还只是停留在试验现象的简单解释和颗粒润滑液的物性分析上。由于研究对象的难度和专用设备的缺乏,当前关于颗粒流切削润滑过程中,颗粒介质的微观行为和相互作用、保护膜的形成及破坏、颗粒介质微观运动(粘附、碰撞、滑滚等)和摩擦副宏观特性(摩擦力、摩擦系数等)之间的联系等基本机理的研究还很不足,而基础理论的缺乏又制约了该技术的深入发展。因此,引入多场计算流体动力学(Multifield Computational Fluid Dynamics)、离散元模拟(Discrete Element Modeling,DEM)、平滑粒子流体动力学(Smoothed Particle Hydrodynamics, SPH)等理论和方法[61-63],开展颗粒润滑介质作用机理研究,揭示颗粒流切削润滑的内在本质,将是该领域的重要研究内容。

3 颗粒流切削润滑技术发展展望

基于上述不足,从促进实践应用的角度出发,颗粒流切削润滑技术未来必将在以下三个方面取得进展。

1)能实现定量控制、微量供给的颗粒流输送装置的研发。相比于其他切削润滑技术,颗粒流润滑具有承载能力强、摩擦系数小、润滑性能好等诸多优势,但基于成本考虑,颗粒流的定量控制和微量供给是该技术推广应用的必然要求。当前虽然出现了几款用于切削润滑的颗粒输送装置(如1.1 所述),但这些装置都是基于各自研究需求的试验样机,很难实现颗粒润滑介质的定量输送和微量供给,且这些装置离商品化都还有一定的距离。

2)适用于连续型切削的颗粒润滑介质导入方法研究。颗粒润滑介质经输送装置供给到切削部位,再有效导入到刀屑和刀工接触界面是充分发挥其减摩降磨作用的前提和基础。当前,铣削、磨削等断续切削工艺大都是通过刀具(或磨具)的旋转运动实现颗粒介质的导入,而钻削、车削等连续切削工艺通常是通过配制颗粒润滑液实现导入,而该方法又严重制约了颗粒介质润滑效果的发挥。为此,研究新的、适合于连续切削的颗粒介质导入方法显得尤为重要。根据相关文献[64],采用外加振动辅助的方式促进颗粒介质导入,并加速其界面流动就是一种积极的尝试。

3)颗粒流切削润滑规范和标准的建立和发展。当前,传统切削润滑已经形成一套比较完善的理论和技术体系,相关技术和性能指标也已列入国家标准[65]。作为一种复杂的润滑技术,颗粒流切削润滑必定也要形成自己的规范和标准,并建立相应的数据库,这是促进该技术发展成熟、推广应用的必然要求。

4 结语

切削润滑是实现精密、高速、低成本加工的必要条件,绿色、低耗、高效是切削润滑技术的发展趋势。由于具有摩擦系数小、润滑性能好、无污染无毒害、自补充自修复等优良性能,颗粒流润滑在切削加工领域具有广阔的应用前景。经过近20 年的实践和发展,关于颗粒流切削润滑的颗粒介质输送、润滑和冷却效果验证、切削润滑机理等方面的研究已经取得了较大的进展,但工艺理论不成熟、专用装备缺乏、颗粒作用机制不清楚仍是该技术推广应用的关键制约因素。基于实践应用的需求,颗粒流切削润滑技术将来必定要在商品化颗粒流输送装置研发、连续型切削工艺的颗粒介质导入方法研究、颗粒流切削润滑的规范和标准的建立等方面取得进展。随着相关理论、技术和装备的逐渐成熟,颗粒流润滑必将成为现有切削润滑技术的替代或补充,尤其在高速、重载、难加工材料切削中发挥重要的作用。