常见结构材料在热浸镀Galvalume 合金熔体中的腐蚀与防护研究现状

余中狄,唐晨,陈明辉,朱圣龙,王福会

(1.东北大学 沈阳材料科学国家研究中心,沈阳 110819; 2.中国科学院金属研究所,沈阳 110016)

热浸镀锌铝涂层是一种基于热浸镀锌涂层发展起来的金属涂层。根据该涂层中铝含量的差异,又可分为 Galvalume(Zn-55Al-1.6Si%)涂层及 Galfan(Zn-5Al)涂层,其中,Galvalume 涂层具有更好的耐候性[1]。特别是在高温、高湿及海水浸泡等严苛环境中,Galvalume 涂层的服役性能较早期的镀锌涂层有显著增强[2-4]。如在模拟海水浸泡环境下,Galvalume镀层的极化电阻为纯锌镀层的3 倍,经过1800 h 浸泡后,前者的腐蚀速率也仅为后者的 1/4[5]。这与Galvalume 镀层特殊的相结构有关,镀层中的α-Al呈树枝晶状分布,约占合金体积的80%,剩下的Zn-Al共析体均匀分布于树枝晶间隙中,如图1 所示。在服役过程中,常温下,富Zn 相可通过牺牲阳极方式为基体提供防护,高温下,富Al 相可提高涂层抗氧化性,使得该涂层同时兼具了热浸镀锌及热浸镀铝涂层的优势[6]。除了优异的耐蚀性,热浸镀锌铝涂层表面均匀分布的细小锌花也赋予了其良好的装饰性[7]。因而Galvalume 镀层制品应用广泛,从细小的电气产品到巨大的桥梁钢索,从耐脏的建筑外墙到光亮的车辆外壳都能发现Galvalume 制品的身影[8]。

图1 热浸镀Galvalume 涂层形貌[6] Fig.1 Morphology of the hot-dip Galvalume coating: a) macro morphology; b) micro morphology

尽管热浸镀锌铝涂层具有上述优势,但在生产过程中,熔融的锌铝合金对生产设备的腐蚀问题,一直以来都制约着该类产品的发展。参照连续热浸镀锌钢板生产线的运行周期,平均每14 天到30 天,就需要对生产线上的沉没辊进行维护,如图2 所示。频繁的非事故性停车事件,严重降低了工厂的生产效率[9]。可以预见,浸镀温度更高(600~640 ℃)、铝含量更高的Galvalume 涂层在生产过程中,将对服役于此环境中的设备造成更为严重的腐蚀。目前,针对材料在液态纯锌及纯铝中的腐蚀及防护行为,已有较为系统的研究,而对于材料在锌铝合金熔体中的服役行为,研究则相对较少。本文综述了常见材料在热浸镀Galvalume 涂层过程中的腐蚀行为及相应的防护措施,以期对此环境中服役材料的选择提供借鉴思路。

图2 热浸镀Zn 沉没辊表面结渣整体图[9] Fig.2 Dross formation on the sink roller surface in hot-dip galvanizing line

1 常见结构合金的腐蚀行为

1.1 铁基合金

Liu 等[10]研究了316L 不锈钢、Fe3Al 及FeCrSi合金在熔融锌、铝及锌铝合金中的腐蚀行为,发现熔融合金中铝含量的差异对材料腐蚀行为影响显著。相同温度条件下,随着熔融合金中的铝含量升高,三种铁基合金的腐蚀速率均先减小后增加。这与基体材料表面铝含量较低时形成的具有阻挡作用的Fe2Al5层有关。在铝含量较高的Zn-55Al 及Al-8Si 合金中,Fe2Al5层外侧因形成不稳定的FeAl3层,加速了基体的腐蚀。此外,在实际工况中,动态的液态金属对基体的腐蚀速率较静态下高一个数量级。这一方面与实际工况条件下液态金属本身的流体性质有关;另一方面,液态锌铝合金中各成分的含量稳定,从而促使元素扩散的浓度梯度相对稳定。而在静态腐蚀过程中,使用的液态合金总量有限,合金成分随着反应的进行可能发生显著变化,从而降低材料的腐蚀速率。值得注意的是,以上各类基体在熔融Zn-55Al 合金中的腐蚀速率,均高于在铝含量及温度都更高的Al-8Si 合金熔体中的腐蚀速率。这一现象与铁基合金在熔融Zn-55Al 中形成的腐蚀产物结构更疏松有关。

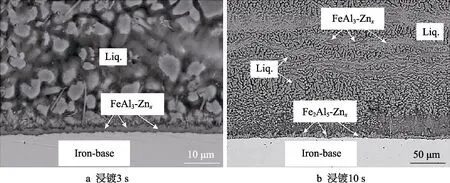

彭浩平等[11]对工业纯铁在610 ℃的Zn-55Al 中浸镀不同时间后的腐蚀产物进行了分析,如图3 所示。浸镀3 s 后,就在纯铁表面形成了连续的FeAl3Znx层;浸镀10 s 后,在纯铁表面形成了疏松的Fe2Al5Znx层及周期性分布的FeAl3Znx液态合金层。显然,在纯铁表面形成的腐蚀产物不能有效地阻止熔融锌铝与基体的反应,这些腐蚀产物的生长速率由界面反应速率决定。Selverian 等[12]对低碳钢在不同铝含量的熔融Zn-Al 合金中浸镀不同时间后的腐蚀产物及其生长动力学进行了研究,实验发现,低碳钢与610 ℃的熔融Zn-55Al 合金仅反应不足2 min 就造成了0.65 mm厚的碳钢穿孔。该反应中形成的FeAl3相,不能与基体良好结合,逐渐从基体上剥落,并与液态合金形成了周期性的层状结构。这种特殊的腐蚀产物结构与该相在快速生长过程中积累的生长应力有关。同时,碳钢表面形成了Fe2Al5层,其缺陷易成为液态合金侵蚀基体的快速扩散通道。在此条件下,铝原子向基体的扩散系数高达1×10-5~5×10-5cm2/s.

图3 纯铁在Zn-55% Al 中浸镀后的截面形貌[11] Fig.3 Cross-sectional structure of pure iron after hot dipping in Zn-55% Al: a) dipping for 3 s; b) dipping for 10 s

1.2 钴基合金

在连续热浸镀Galvalume 钢板生产线上的沉没辊,其轴瓦轴套材质为耐磨性良好的Co 基合金。但该合金在熔融Zn-Al 合金中的腐蚀问题会直接影响轴承的配合情况,最终导致产品质量受损[13]。Scheid等[14]研究了CoCrMoSi 合金在熔融Zn-55Al 合金中的腐蚀行为,同Fe 基合金的腐蚀行为类似,Al 优先与Co 反应并形成大量的Co-Al 金属间化合物,最终造成了该合金的失效。为了精确测定反应过程中形成的物相,通过蒸镀的方式制备了纯铝与钴合金的周期性层状结构试样,并通过DSC 曲线中的放热峰精确判定了多种Co-Al 相形成的温度。当温度仅为380 ℃时,即有CoAl 和Al13Co3形成;而在600 ℃时,还形成了Al9Co2、Al5Co2、Al4(Cr,Co)、Al3(Co,Ni)相。因此,CoCrMoSi 合金中基体相Co 与熔融Zn-55Al 合 金的反应在远低于浸镀温度以下就已发生,而在浸镀温度时,会同时发生多项反应,最终造成其失效。尽管该合金中的Laves 相本身与熔融Zn-55Al 反应速率较低,但当基体相Co 被消耗后,这些Laves 相在腐蚀及磨损载荷下的失效速率显著提升。

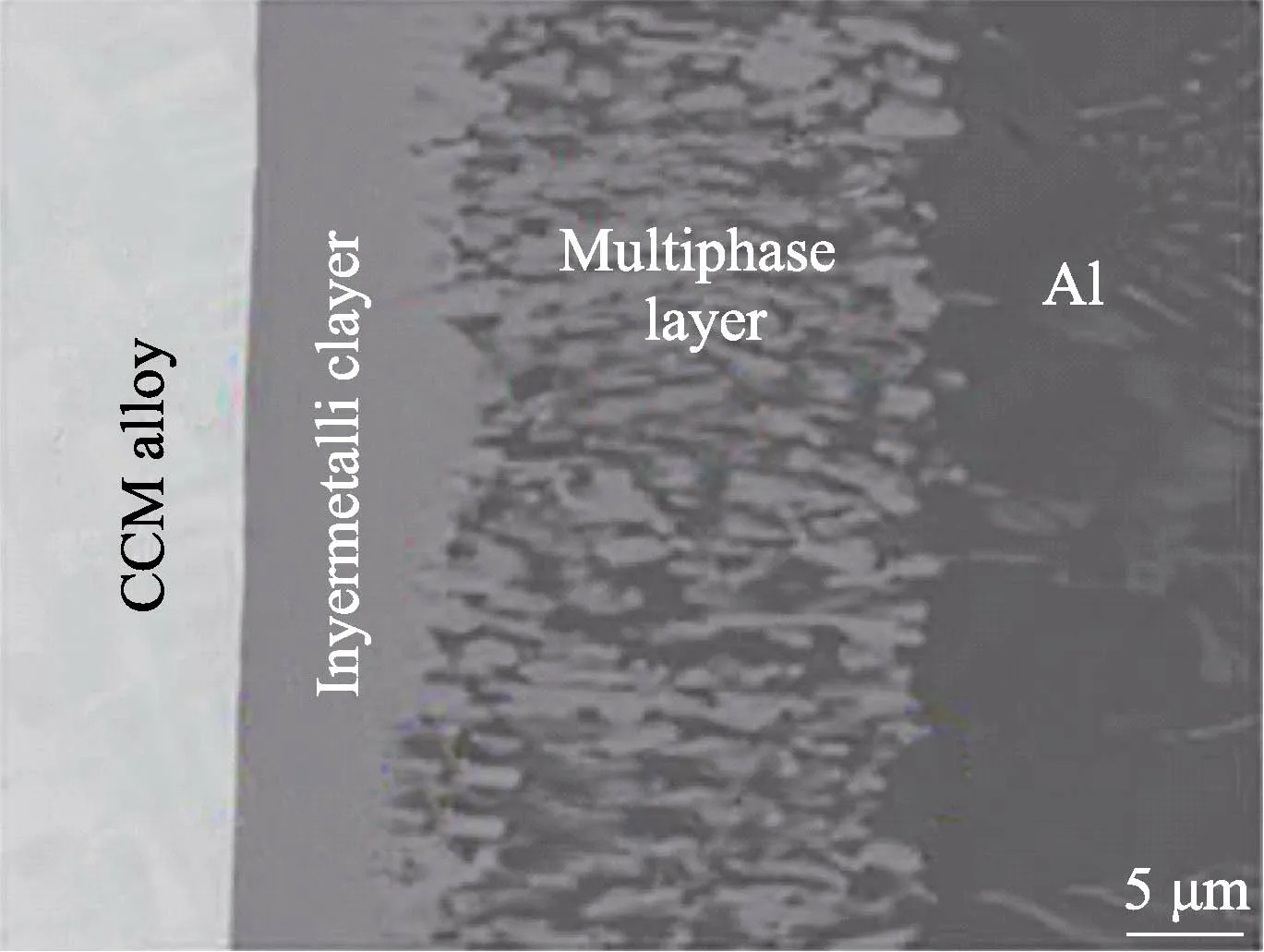

由于Co 基合金在熔融Zn-55Al 中的腐蚀行为与Co-Al 相的形成密切相关[15],对Co-Al 相生长行为进行研究,可解释Co 基合金在合金熔体中失效的原因。Tang 等[16]直接将纯Co 与Al 液反应,在680~770 ℃的熔融铝液中,Co 表面形成一层连续的Co2Al5层。该层在Al 液中的溶解速率与Co 基体中的生长速率大致相同,故只在Co 表面形成了很薄的腐蚀产物层,这与Fe2Al5层在Al 液中的生长动力学有着明显差别,后者在反应中形成了较厚的腐蚀产物,因为Fe2Al5层在基体中的生长速度大于其溶解速度。此外,还研究了CoCrMo 合金在铝液中的腐蚀行为[17],与单质Co 类似,腐蚀产物(Co,Cr,Mo)2Al9在铝液中的溶解,同样造成了CoCrMo 合金的质量损失(如图4 所示)。因此,为了延长Co 基合金在热浸镀锌铝环境中的服役时间,应重点考虑如何减少Co 的溶解。

图4 CoCrMo 合金在1015 K 的纯铝中腐蚀600 s 后的截面形貌[17] Fig.4 Cross-sectional structure of the Co-Cr-Mo alloy after corrosion in molten Al at 1015 K for 600 s

1.3 其他合金的腐蚀机制

Sun 等[18]研究了Ti-45Al-8Nb 及Ti-53Al-20Nb(以原子数分数计)两种TiAl 系金属间化合物在630 ℃ Galvalume 中的腐蚀行为。这两种合金在腐蚀过程中均存在明显的孕育期,之后腐蚀速率均显著升高。腐蚀过程中,大量的Al 与Si 会优先向基体扩散,从而在腐蚀前沿形成Al3Ti(Nb)相,由于该相在锌铝合金中的溶解速率低于在基体中的生长速率,因此形成了较厚的腐蚀产物层。与Fe 基合金类似,这两种合金的腐蚀机制也是由反应扩散及溶解机制决定。另外,这两种合金在铸态时的腐蚀速率均低于退火态,这与退火后金属间化合物中形成的裂纹有关。

通过对比以上合金材料在熔融Galvalume 中的腐蚀行为,发现在腐蚀初期,液态合金中的Al 会优先与合金材料表面溶解的金属反应,并生成金属间化合物。同时,反应初期形成的腐蚀产物的生长速率受两 个界面处的竞争机制影响,分别为基体/腐蚀产物(界面1)、腐蚀产物/液态合金(界面2)。界面1 处,液态金属与合金基体元素发生互扩散,最终造成该界面向合金基体迁移。界面2 处,腐蚀产物向液态合金方向的生长与溶解造成了该界面的迁移。因此,腐蚀产物的生长速率与溶解速率相互竞争,造成了腐蚀层的厚度差异。反应溶解机制与扩散机制共同影响合金在液态金属中的腐蚀行为。如何减少合金材料在液态金属中的溶解并形成稳定的腐蚀层,是提高材料耐液态Zn-55Al-1.6Si 合金腐蚀的关键。

2 防护措施

2.1 金属合金化

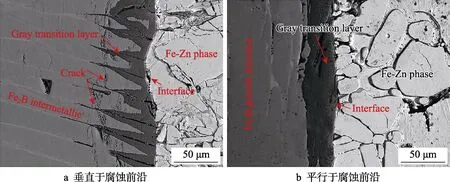

在实际应用的Fe 基合金中,添加一定量的合金元素,可显著影响其在熔融Galvalume 合金中形成的腐蚀产物的生长规律,进而提高铁基合金的耐蚀 性[19-25]。在引入的非金属元素中,C 和B 可促进基体形成对液态Zn-Al 合金润湿性较差的石墨、FeB、Fe2B等相。腐蚀过程中,铝离子及锌离子扩散至这些非润湿相时,必须绕过这些相才能继续侵蚀基体,这延缓了基体被腐蚀的速率[20]。同时,这些非润湿相的形态及在合金中的分布取向,也会显著影响基体的腐蚀速率[21]。如图5 所示,Fe-B 合金中平行于腐蚀前沿的Fe2B 相,在Zn 液中的耐蚀性较好,因此,如何调控Fe-B 合金中硼化物的分布取向,对提高该合金耐蚀性的意义显著。Zhang 等[22]研究了利用定向凝固制备的Fe-Cr-Mo-B 合金中Fe2B 相的分布方式对其在熔融铝中腐蚀行为的影响,当层片状Fe2B 相沿着平行于腐蚀前沿方向排布时,铝液对该相的润湿性差,需要更高的驱动力才能使铝液绕过该相并进行长距离扩散。同时,在层状Fe2B 相间,腐蚀产物的生长还需要克服毛细力的影响,也降低了该合金的腐蚀速率。通过定向凝固技术可调控Fe-B 合金中Fe2B 相的分布取向,进而获得平行于工件表面的Fe2B 相,该技术是提高Fe 基合金耐蚀性的有效途径之一。对于铸铁 材料,分布着片状石墨的灰口铸铁的耐蚀性较球墨铸铁更好,这与耐蚀性良好的片状石墨在腐蚀过程中不易从基体中拔出并浮起有关[23]。当在Fe 中添加Si 元素后,Fe-Si 合金与Al 反应,可在表面形成Fe-Al-Si三元相,Si 元素通过占据腐蚀层内Fe2Al5相沿c 轴方向的结构空位,从而大幅降低Fe2Al5相的生长速率。另外,在Fe2Al5相与基体界面处形成的富Si 相也能降低Fe 离子向外扩散速率[24,25]。

图5 Fe-B 合金中不同位向的Fe2B 相在纯锌熔体中的腐蚀截面形貌[21] Fig.5 Cross-sectional structure of bulk Fe-B alloy with different oriented Fe2B phase after corrosion in liquid zinc: a) perpendicular to the corrosion interface; b) parallel to the corrosion interface

金属元素中,Cr、Mn、W、Mo、Cu、Nb 等元素的添加能提高Fe 基体对液态锌铝合金的耐蚀性[26-29]。Cr 的引入,一方面可促进腐蚀过程中形成耐蚀性良好的Fe2AlCr 相;另一方面,Cr 也能固溶在Fe2B 相中,腐蚀后形成层状Cr-B-Al 相,阻碍液态金属离子的扩散[26,27]。裴金榜[28]研究了低合金钢中Mn 元素对热浸镀Galvalume 层的影响。含Mn 的低合金钢在浸镀后,表面形成的Fe-Al 化合物层比普通碳素钢上形成的化合物层更薄,这与Mn 促进了低合金析出珠光体及(Fe,Mn)3C 碳化物有关。这些碳化物在遇到锌铝液时,合金元素被消耗而留下富碳层,分布在界面前沿的富碳层会阻碍铝离子向合金基体扩散。通过第一性原理计算,当Mn 替代部分Fe2Al5中Fe 原子的位置,形成了更强的Mn-Al 键时,能够提高该相的稳定性,从而降低腐蚀速率。张巨成等[29]在对比工业纯铁及Fe-Cr-Mn-Si 合金钢在熔融Galvalume 中的腐蚀行为后,也发现腐蚀过程中,含Mn 的合金钢形成的Fe-Al 化合物在熔融金属中的溶解速率更低。

2.2 防护涂层

熔融Galvalume 合金中含有高达55%(以质量分数计)的Al,而结构材料中的大部分金属元素都会与之发生反应,因此在合金表面施加防护涂层是提高合金耐蚀性的另一种有效措施。目前,针对在热浸镀Zn、Al、Zn-Al 合金环境中使用的防护涂层主要包括:陶瓷涂层、金属陶瓷复合涂层、搪瓷涂层等。

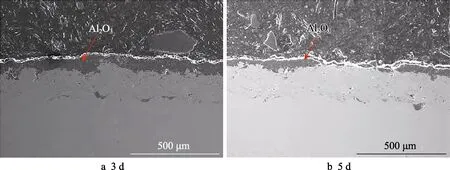

在耐液态金属腐蚀的陶瓷涂层中,包括氧化物陶瓷与非氧化物陶瓷。其中典型的氧化物涂层有Al2O3、ZrO2、YSZ 等。王赫莹[30]利用等离子弧喷涂技术在IF钢表面制备了FeCrAl+Al2O3复合涂层,该涂层在500 ℃的锌液中腐蚀150 h 后完好,未出现穿孔及开裂,只在表面形成了少量尖晶石类ZnO·Al2O3·4ZnO·11Al2O3氧化物。Dong 等[31]利用等离子喷涂技术在碳钢表面制备了ZrO2-Ni/Al 梯度涂层,该涂层在620 ℃的锌液中,平均腐蚀28 天才出现失效,其主要的失效方式为锌液逐渐穿过ZrO2层,之后再与粘结层中的金属反应,造成涂层的提前失效。张广伟[32]研究了等离子喷涂制备的ZrO2与Al2O3涂层在580 ℃的Zn-50Al合金熔体中的腐蚀行为。ZrO2涂层在浸泡腐蚀5 天后,因热应力作用,内部出现了大量横纵交错的裂纹,虽然液态Zn-50Al 合金已扩散至这些裂纹中,但该涂层本身与Zn-50Al 合金不反应。而Al2O3涂层在腐蚀过程中,厚度明显减少,大量的Al2O3颗粒从涂层上剥离,使液态金属直接作用在过渡层上,造成涂层失效,如图6 所示。

图6 等离子喷涂的Al2O3 涂层在580 ℃的Zn-50Al 中腐蚀不同时间后的截面形貌[32] Fig.6 Cross-section structure of the PS-Al2O3 coating after corrosion in molten Zn-50Al at 580 ℃

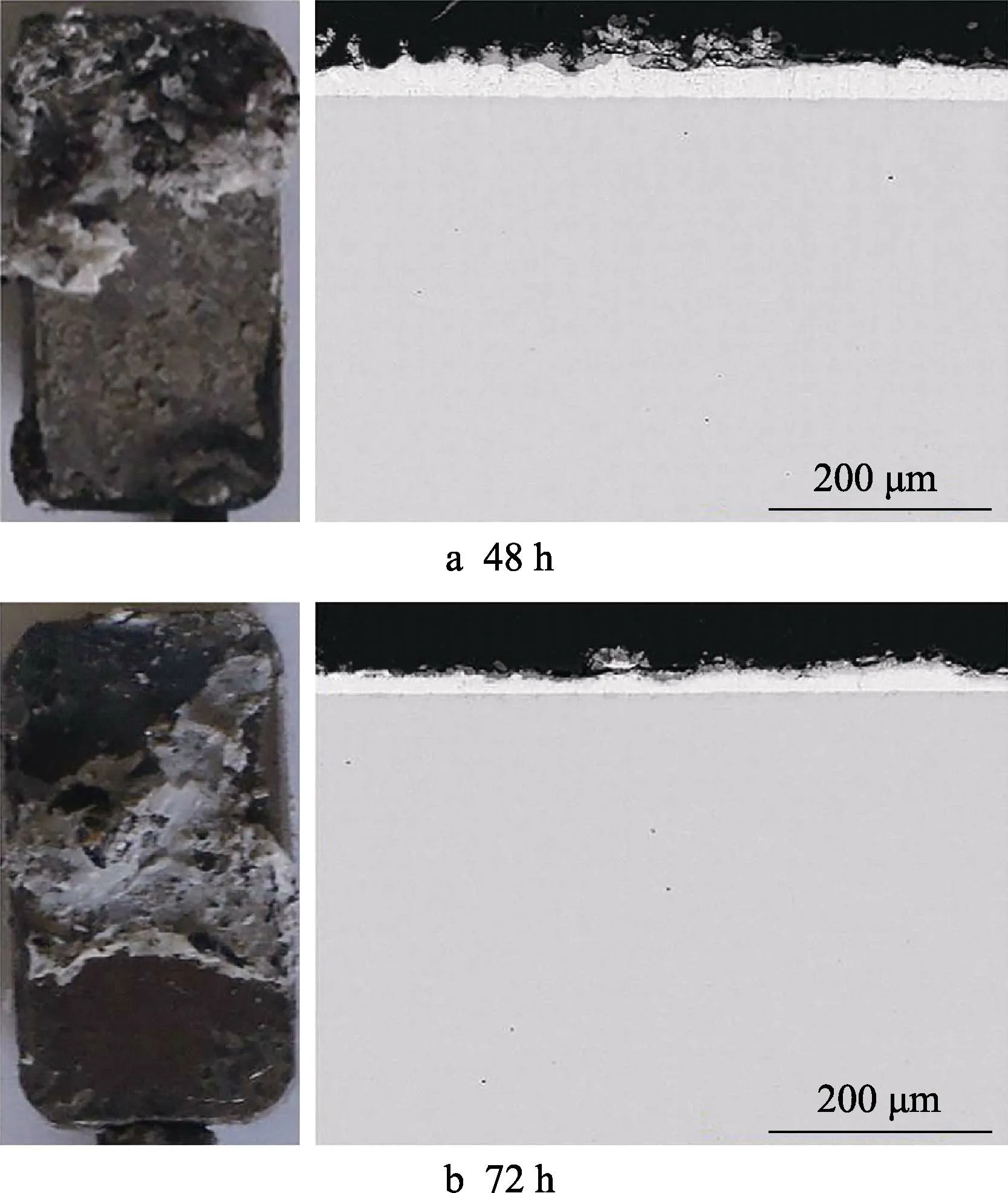

在液态Galvalume 合金中,具有应用潜力的非氧化物陶瓷涂层主要有氮化物(TiN、TiAN、CrN、TaN等)[33-35]与硼化物(TiB2、ZrB2)[36]。热力学上,这些涂层与液态Galvalume 中腐蚀性更强的液态Al 离子反应较慢或不反应。Lin 等[33]研究了阴极电弧蒸镀法制备的CrN 及CrN/TiN 多层涂层在熔融Al 合金中的腐蚀行为。发现这两类涂层在浸泡腐蚀21 h 后,涂层表面出现了局部点蚀,这与制备过程中涂层内部的缺陷及残余应力有关。而CrN/TiN 涂层中的柱状晶结构在腐蚀后未发现金属离子渗透等明显变化,这也说明该涂层本身是稳定的。Masana 等[35]研究了直流磁控溅射与脉冲磁控溅射制备的TiB2与TaN 涂层在Al 液中的润湿机制,在H13 钢基体和两种涂层的润湿角实验中,发现基体腐蚀100 s,接触角已小于90°,而两种涂层均在腐蚀1000 s 后,接触角才逐渐小于90°。由于TiB2与基体的热膨胀系数不匹配,TiB2被Al 液润湿的速度更快,在TiB2涂层中,因热应力形成的裂纹会成为Al 液向基体快速扩散的通道,从而加速了润湿。TaN 涂层与基体热膨胀系数更匹配,Al液向内扩散的方式主要是通过涂层制备过程中的缺 陷,因此润湿该涂层所需的时间更长。在熔盐环境中,Wang 等[36]利用电化学沉积法在不锈钢表面制备了ZrB2涂层,该涂层在800 ℃的熔融铝合金中腐蚀72 h后,表面完整(图7),能有效地为基体提供防护,只是在试样边角处,由于应力集中发生了局部腐蚀。以上分析的陶瓷涂层耐蚀性较好,但涂层本身与基体之间的热膨胀系数差异,是造成涂层提前失效的主要原因,通过制备合适的过渡层可减小涂层与基体间的热应力。另外,优化喷涂工艺,采用纳米级粉体,从而减少涂层孔隙率,也是提高陶瓷涂层耐蚀性的有效措施。

随着粉体制备与喷涂技术的发展,金属陶瓷复合涂层可有效解决早期成分单一的陶瓷涂层与基体结合力弱的问题。目前,有关熔融Zn-Al 合金中金属陶瓷复合涂层的研究主要是围绕着 WC-Co、Cr3C2- NiCr、MoB-CoCr、MoB-CrB-Co 等开展[37-40]。WC-Co作为一种耐磨、耐腐蚀涂层,已成功应用于连续热浸镀锌的沉没辊上,但在腐蚀性更强的Galvalume 合金中,该涂层因粘结相Co 与液态Al、Zn 反应及WC在高温下分解等原因,仍然易失效[41]。为改善WC-Co涂层的耐蚀性,引入了高熔点Cr、Mo 元素,在粘结相Co 表面形成一层高熔点合金层,该合金层与Zn-Al合金熔体的反应速率较慢,从而达到延缓WC-Co 涂层退化的作用[32]。基于 WC-Co 系列涂层改良的MoB-CoCr 涂层,利用了硼化物对锌铝液润湿性差的特点,使涂层的耐蚀性得到了大幅提升。Mizuno 等[42]将硼化物陶瓷和金属粘结相制备的MoB-CoCr 涂层在熔融Zn-55Al 中腐蚀623 h 后,发现涂层仍未被侵蚀,且涂层与基体结合良好,未出现裂纹,如图8 所 示。在该涂层中,三元硼化物相CoMo2B2及CoMoB是保证其良好塑性与耐蚀性的关键。吕和平[43]也利用HVOF 制备了主要由三元硼化物CoMo2B2及CoMoB组成的金属陶瓷复合涂层,并对该涂层进行了晶化热处理,以达到减少涂层中的非晶相的目的。经过热处理后的涂层,在腐蚀初期,对Zn-Al 合金熔体的润湿性较差;腐蚀600 h 后,涂层完整,仍未出现明显的腐蚀现象。而未经热处理的该涂层,腐蚀600 h 后,出现了轻微的腐蚀现象,腐蚀深度大约为20 μm。因此,硼化物金属陶瓷涂层在熔融Galvalume 合金中具有良好的耐蚀性,同时与不锈钢基体结合良好,具有很好的应用前景。

图7 ZrB2 涂层在800 ℃铝液中腐蚀不同时间后的宏观表面及截面形貌[36] Fig.7 Macroscopic surface and cross-section structure of ZrB2 coating after corrosion in molten aluminum at 800 ℃ for different time

图8 涂层在Zn-55%Al 中腐蚀623 h 后的截面形貌及成分分析[42] Fig.8 Cross-section structure and element analysis of the coating after corrosion in Zn-55% Al for 623 h

图9 304 不锈钢基体、F0 搪瓷涂层、F2.5 搪瓷涂层在750 ℃熔融铝中腐蚀不同时间后的截面形貌及成分分析[49] Fig.9 Cross-sectional structures and element analysis of 304 stainless steel substrate, F0 enamel coating and F2.5 enamel coating after corrosion in molten aluminum at 750 ℃ for different time: a) 20 min for 304 stainless steel; b) 20 h for F0 enamel coating; c) 20 h for F2.5 enamel coating

除了陶瓷及金属陶瓷复合涂层外,由多种氧化物构成的搪瓷涂层,在熔融Zn-Al 合金中也具有良好的应用前景。搪瓷涂层突出的优势是,具有灵活可调的膨胀系数,从而与金属基体具有良好的结合力。通过控制烧结工艺,可使搪瓷涂层析出晶体,呈非晶态,从而满足不同的使用要求[44-46]。由于硼化物在熔融锌铝合金中表现出良好的耐蚀性,也可在搪瓷中引入硼化物,从而提高搪瓷在液态金属中的耐蚀性。Zhou等[47,48]设计了B2O3-P2O5系搪瓷,并研究其在熔融Zn、Al 中的腐蚀行为。对比无硼搪瓷与含硼搪瓷,后者形成的B—O—P 键能够显著提高搪瓷网络在Al液中的稳定性。除了引入硼化物,Yu 等[49]还研究了在750 ℃的Al 液条件下,搪瓷涂层中添加CaF2的腐蚀行为(图9)。304 不锈钢基体仅腐蚀20 min 就形 成了约40 μm 厚的腐蚀层,涂覆搪瓷涂层并腐蚀20 h后,腐蚀层的厚度减小至10 μm。引入少量的氟化钙可促进搪瓷析出较稳定的方石英相,在腐蚀过程中,方石英相会优先生成莫来石相作为中间相,从而显著降低该搪瓷涂层的腐蚀速率。在添加2.5% CaF2的搪瓷涂层中,经50 h 腐蚀,腐蚀层的厚度仅为未添加CaF2搪瓷的一半。另外,含有足量CaF2的搪瓷在腐蚀过程中,大量F 离子可优先与Al 液反应,形成挥发性的含Al 的氟化物气体,偏聚于样品表面。这层氟化物气体减少了Al 液对搪瓷涂层的润湿,从而显著降低了该搪瓷在铝液中的反应速率,提高了搪瓷涂层的耐蚀性。目前,对搪瓷涂层在液态Zn-55Al 中腐蚀行为的研究相对较少,但参照成分相近的硅酸盐材料,在更高温度下的纯铝、铝镁合金中仍可稳定服役[50,51],故搪瓷涂层在液态Zn-Al 合金中也具备良好的应用前景。

3 小结与展望

常见结构材料在液态Galvalume 中的腐蚀程度,与合金在液态金属中的溶解速率、腐蚀产物的生长速率、液态金属离子在腐蚀层中的扩散速率、腐蚀产物在液态金属中的溶解速率等因素密切相关。为了提高材料在液态金属中的耐蚀,一方面,可通过优化结构材料成分,促进合金中析出非润湿相或反应后生成稳定的腐蚀产物;另一方面,在合金表面施加合适的防护涂层,可有效避免合金基体与液态金属的直接接触,从而提高基体的耐蚀性。在制备涂层时,除了涂层本身的耐蚀性,涂层与基体在高温下的热膨胀系数是否匹配,直接关系到涂层能否稳定服役。与基体结合能力较好的金属陶瓷复合涂层及搪瓷涂层,是目前的研究热点。另外,逐渐兴起的高熵合金涂层兼具良好的耐磨性与耐蚀性[52],在该环境中也具有良好的应用前景。

除了从成分上设计耐蚀性更好的合金或涂层,还应认识到材料本身在液态金属环境中的脆化现 象[53,54],高速的液态金属流体对材料表面的冲蚀与空化[55-57],磨损与腐蚀的交互作用等因素,都会加速材料在液态金属中的失效速率[58,59]。在提高材料耐蚀性的同时,如何保持材料原有的强度与塑性,也是未来研究材料在熔融Galvalume 合金中稳定服役的重点。