增稠型煤矿高效泡沫降尘剂试验研究

曹 桐,兰文龙,孟庆国,周 振,张道鹏

(山东理工大学 化学化工学院,山东 淄博 255049)

0 引言

在煤炭资源的开采挖掘过程中,除了会产生瓦斯等易燃易爆气体外,煤尘已经成为威胁煤矿安全生产的主要原因和最主要的自然灾害。矿井煤尘主要产生于机械开采挖掘的切割过程和传送运输的扬起过程,随着煤炭开采机械化程度的不断提高,日益增长的煤炭开采量导致生产过程中产生的煤尘浓度也越来越高。

因此,如何有效降低矿井煤尘浓度,已经成为煤炭企业迫切需要解决的问题。一方面,矿井下的工作采掘面煤尘浓度过大,将会引发煤矿爆炸事故。据煤炭行业相关部门不完全统计,每年都有因煤尘浓度过高而引发的安全事故;与此同时,煤矿工人因吸入煤尘而患有尘肺病的案例也逐年攀升[1-4]。尘肺病给煤炭操作工人身体带来的损害以及由此产生的巨额医疗费用,也已经成为煤炭企业一项不能忽视的经济负担。目前,矿井煤尘给煤矿企业生产环境带来的重大安全隐患和给矿井工人带来重大健康隐患,已然成为制约煤炭企业持续、绿色、高效、安全发展的主要原因[5-7]。为了保障煤矿企业安全高效生产,必须从源头上采取有效降尘措施。

目前,国内外为了治理矿井煤尘,主要采用通风、喷雾、煤层注水和化学抑尘等措施。虽然这些降尘措施能够有效地降低煤尘的危害,提高降尘捕捉效果,但是对于呼吸性煤尘的效果却不够明显。针对这一实际问题,国内外研究人员将研究重点放到了耗水量少、覆盖面积广、润湿性好、黏附性强的泡沫降尘技术上[8-13]。然而,目前国内外大部分泡沫降尘剂一般含有硫、磷等元素。由于此类物质不容易降解,往往会对环境造成二次污染[14],而且也会对人体产生一定危害。因此,针对目前煤矿企业降尘产品中存在的诸如此类的问题,本文利用环境友好型表面活性剂对增稠型泡沫降尘剂的发泡能力进行了对照试验,通过对比试验法对发泡剂的稳泡能力、润湿性能、降尘能力等进行了研究。使用改进的Ross-Miles方法测定了起泡性能和稳泡性能,并使用沉降法测定了其湿润性能,最终优选出了环保型泡沫降尘剂最佳配比方案。

1 设计思路

1.1 绿色安全

绿色化学的核心之一就是从原料的安全性及产物对环境的友好性进行评价的。日常煤矿作业中常用的泡沫降尘剂在制备及使用过程中,往往会直接或间接与工作人员皮肤接触,因此制备绿色环保的降尘产品,对于降低对矿工工人危害和环境保护都有至关重要的意义。鉴于此现状,本文着重于开发不含硫、磷等对环境污染元素的新型泡沫降尘剂。研究过程中,在探究发泡条件时除使用传统发泡剂作为对比外,本文主要选用易于降解的环境友好型绿色表面活性剂,如椰子油二乙醇酰胺(CDEA)、羧甲基纤维素(CMC)、脂肪醇聚氧乙烯醚葡糖苷(AEG)、阳离子聚丙烯酰胺(PAM)等表面活性剂为原料进行复配。

1.2 溶解效应

为适应矿井中较为苛刻的施工环境,保障发泡器连续高效发泡,选用发泡剂时必须考虑在不同温度条件下的水溶性。选取的发泡剂(wt.%<2%)在不同温度条件下的水中都应具有良好的溶解度,通过搅拌可充分溶解,继而可以通过提高设备喷射压力,使泡沫能够均匀、高效地作用在扬尘严重的施工面,从根源出发隔离工作面,防止粉尘的扩散。

1.3 泡沫类型

根据泡沫存在的时间长短可以将泡沫分为:短时泡沫和持久泡沫;根据泡沫的相对稳定性,可以将其分为稳定泡沫和不稳定泡沫;根据其浓度可以分为:高浓度泡沫和低浓度泡沫。当泡沫遇到粉尘时,会与粉尘产生多种作用,而这些作用的强弱与粉尘的粒度、密度和浓度等有着直接的关系。当遇到密度较大、粒度较大的粉尘时,主要是重力及截留作用;而粒度较小粉尘遇到泡沫时,则以扩散和静电引力为主。发泡剂产生的泡沫不但需要高的发泡率,而且还必须具有一定的可持续性,这需要产生的泡沫应具有稠密、均匀、发泡率高、稳定不易破碎等特点,同时对呼吸性粉尘和全尘具有良好的吸附性,对目标颗粒的湿润性显著高于纯水以及其它发泡剂单体。

1.4 设计原理

阴离子及两性表面活性剂的主要功能表现在改变液体表面及液-液界面的性质,通过表面活性剂的性质对复配体系的表面活性进行调控,通过活性剂亲水基间的静电作用形成了致密的吸附膜,从而增强了泡沫降尘剂的作用效果。由于产生的泡沫相比水雾具有更大的比表面积,因此极大提高了降尘剂的吸附能力,最大限度的节约降尘所需的用水量,并通过表面活性剂的使用,来改良泡沫对粉尘的湿润性,从而提高了降尘效率。然而,使用单一组分发泡剂具有诸多限制,比如发泡率低、泡沫极易破碎、对粉尘的湿润性没有明显提高等。针对以上不足,本研究使用绿色表面活性剂,主要从泡沫的发泡率、稳定性和对粉尘的湿润性出发,通过进行复配来克服上述不足。

2 实验部分

2.1 实验材料及仪器

试剂:本试验所用材料:椰子油二乙醇酰胺(CDEA)、羧甲基纤维素(CMC)、脂肪醇聚氧乙烯醚葡糖苷(AEG)、阳离子聚丙烯酰胺(PAM)等表面活性剂。为探究含有硫酸盐、磺酸盐的传统表面活性剂的发泡效果以及各组分试剂含量对发泡的影响,选用十二烷基苯磺酸钠等六种常见试剂作为对照试验[15]。

仪器:罗氏泡沫仪(2152)、水浴锅、磁力搅拌器、天平、烧杯、量筒、计时器、注射器。

2.2 性能测评

起泡性能代表发泡剂在外界条件作用下起泡的难易程度,表达式为R=V/M,其中R为起泡率,V为泡沫体积,M为泡沫质量。该式表明起泡性能R是用单位质量发泡剂产生泡沫体积来衡量,单位质量发泡剂形成的泡沫体积越大说明起泡性能越优良。

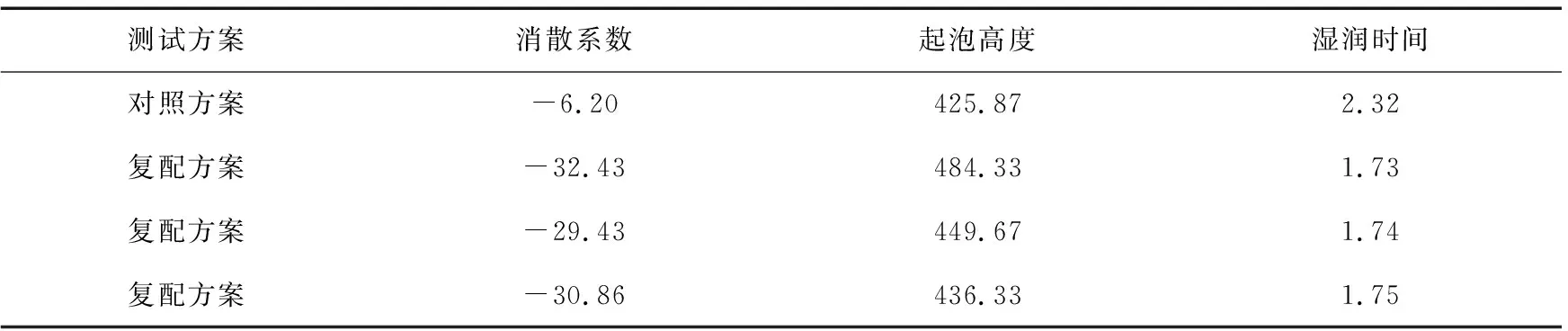

发泡剂的稳泡性是衡量泡沫寿命长短的重要指标,通常用罗氏泡沫仪来进行测算,并用泡沫消散速率系数α来表示,其表达式为α=ΔV/Δt,式中ΔV为测量时间内泡沫体积减少量,Δt为泡沫破损的时间区间,泡沫消散速率系数(负值)越大,表明泡沫在测试时间内破损越慢,即发泡剂的起泡稳定性越好。

发泡剂的润湿性能通常用粉尘颗粒在溶液泡沫中的沉降时长来表示,即沉降时间的长短与接触角呈现相关性,沉降时间越短表明固体颗粒与试剂接触角越大,湿润性能越好。表达式为ΔT=T2-T1,其中T2是煤尘接触到盛有发泡液的10 mL量筒底端的时间;T1是煤尘接触到装在10 mL量筒里的发泡液液面的时间。

2.3 实验测量

起泡率R测量:取一个洁净干燥的50 mL小烧杯,加入定量称取的待测降尘剂,然后加入20 mL自来水,再加入磁转子进行搅拌,如果溶解过程缓慢,可以加热使之加速溶解。当降尘剂完全溶解后,将溶液转移到500 mL烧杯里,并稀释到100 mL。然后向烧杯中加入磁转子,充分搅拌均匀,搅拌均匀10 min后关闭搅拌。待泡沫静置6 min后,使用洁净干燥的20 mL注射器和分析天平精准称量20 mL泡沫的质量。

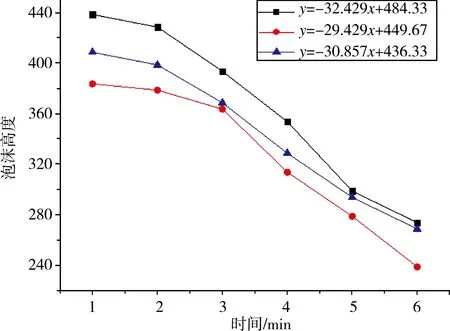

消散速率系数α计算:利用罗氏泡沫仪(2152)测量时间区间内泡沫体积随时间的变化量,并将所得的散点数据代入一元线性回归方程y=αx+β进行模拟,得到泡沫体积随时间的变化趋势图。y=αx+β式中平均消散速率系数为αmL/min;平均发泡力为βmL;发泡液完全加入泡沫仪后的时间为xmin;随时间变化的泡沫体积为ymL;利用拟合得到平均消散速率系数α,当β=β0/2,x的值即为泡沫破损的半衰期t1/2。

沉降时间Δt测量:将配置的质量分数为0.50%的不同种类发泡液,各10 mL放入10 mL量筒中,然后立刻向其中加入研磨均匀的煤尘0.1000 g,分别记录平均沉降时间Δt。

2.4 实验方案

通过改变5种试剂的不同比例来设计正交实验,依据对照实验结果分析[15],综合考虑发泡剂的起泡率、稳泡性及消散速率系数等多方面因素,将发泡剂的复配方案设计如:发泡剂:椰子油脂肪酸二乙醇酰胺(CDEA);稳泡剂:羧甲基纤维素(CMC);湿润剂:脂肪醇聚氧乙烯醚葡糖苷(AEG);增稠剂:阳离子聚丙烯酰胺(PAM)。

根据不同质量分数的发泡剂,结合达到最大发泡率时稳泡剂、湿润剂、增稠剂的质量分数进行实验设计,并对正交试验过程中的最大发泡率进行测试记录。由于增稠剂PAM在复配溶液中主要起到絮凝作用,依据对照方案的实验经验,由PAM质量分数与发泡率的关系可知,随着PAM浓度的提高,在低浓度时发泡率达到最大,浓度提高以后发泡率迅速降低最后逐渐平稳,因此本研究引入PAM在发泡率最大时的质量分数:0.02%。

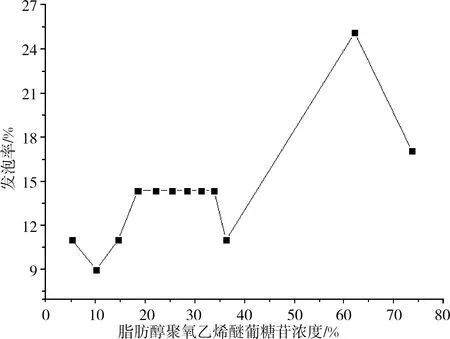

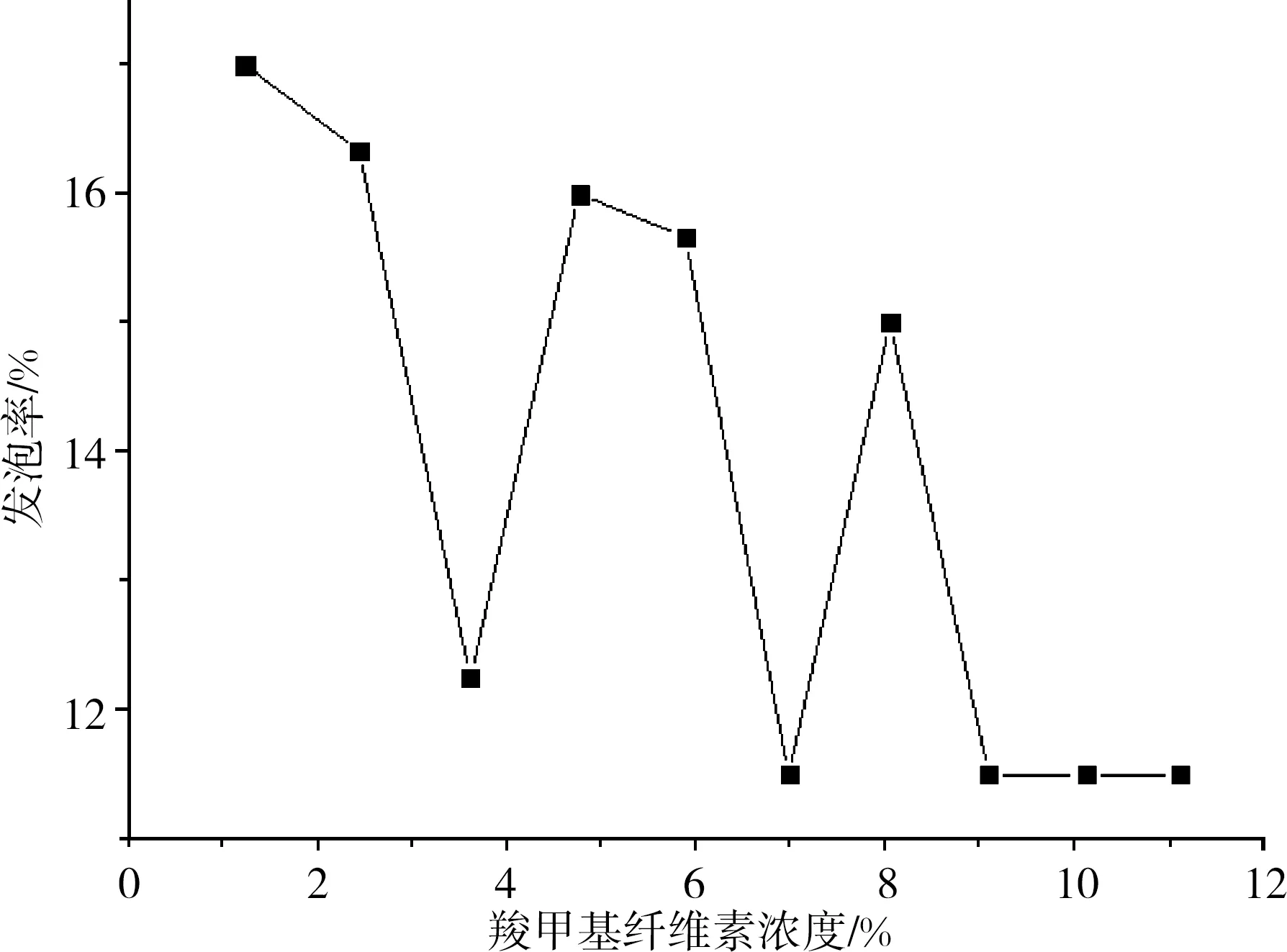

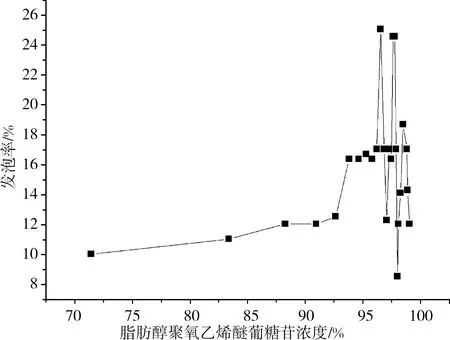

由图1可知,在CDEA含量低于20%时起泡率呈现先下降后上升的趋势,当浓度处于18%-35%区间范围内时发泡率趋于平衡,随着CDEA浓度的继续增加,起泡率也随之继续上升,并在CDEA质量分数为62.50%时达到峰值。由图2可知,稳泡剂和润湿剂也是影响起泡率的重要因素,当起泡率达最大值的时单体CMC、AEG的质量分数分别为1.23%、96.49%。

图1 CDEA质量浓度与发泡率的关系

图2 CMC质量浓度与发泡率的关系

图3 AEG质量浓度与发泡率的关系

图4 复配方案泡沫消散速率

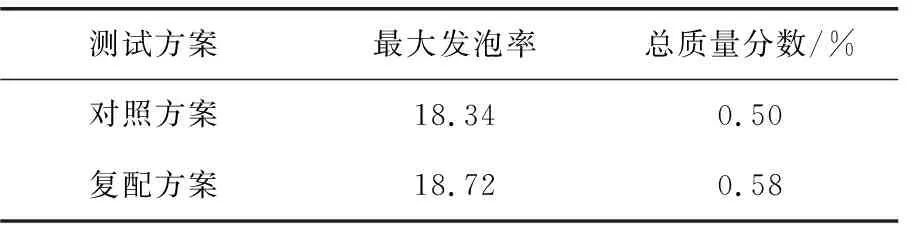

通过分析试验数据得出最大发泡率为18.72倍,最大发泡率时CDEA、CMC、AEG、PAM比例为24:1:4:1。采用该比例的试剂配制成1000 mL质量分数为0.25%的待测体系,在40 ℃时,利用罗氏泡沫仪(2152)进行稳泡性测试,试验结果如图4所示,消散速率系数α平均值为-30.905,消散速率方程为y=-30.905x+456.77。经测试平均沉降时间为1.74 s。

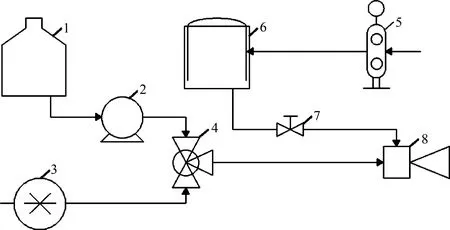

图5 除尘设备结构示意图.1-发泡液储箱;2-加压泵;3-水泵;4-比例混合器;5-空气压缩机;6-储气罐;7-旋拧阀;8-泡沫喷射发生器

取椰子油二乙醇酰胺8.00 g,羧甲基纤维素0.30 g,脂肪醇聚氧乙烯醚葡糖苷1.50 g和聚丙烯酰胺(阳)2.00 g加入988.20 g水中充分混合并稍作加热使其完全溶解,最终配置l.00 kg泡沬降尘剂。在该泡沬降尘剂中,椰子油二乙醇酰胺所占比例为0.80%,羧甲基纤维素所占比例为0.03%,脂肪醇聚氧乙烯醚葡糖苷所占比例为0.15%,聚丙烯酰胺(阳)所占比例为0.20%。将制备好的泡沬降尘剂加入罗氏泡沬仪发生器中,产生泡沫量为886.34 mL,将泡沫降尘剂质量扩大100倍后,加入矿用泡沬发生器中进行降尘效果测试,产生的泡沫喷射到尘源处降尘效果良好,该配方的全尘降尘率可达到96.21%,呼尘降尘率可达到96.63%。

2.5 除尘试验

根据泡沫降尘原理设计一种泡沫发生系统,其中主要部件有:泡沫喷射发生器、发泡液储箱、旋拧阀、水泵、储气罐、空气压缩机、压力泵等。具体结构见图5所示。现场除尘效果测试过程中,对各项技术参数进行了设定优化,降尘剂使用过程中要求水流量必须稳定在1.1-1.4 m3/h的区间范围内,压风流量稳定在53 m3/h,风压、水压均大约为0.5 MPa。

测试过程中技术参数为:(1)发泡倍数:45倍;(2)水流量:1.4 m3/h;(3)泡沫生产量:53 m3/h;(4)发泡液浓度:约1%。将按照复配方案和对照方案[15]质量比配置好泡沫降尘剂,然后分别加入到矿用泡沬发生器中进行发泡作业,将产生的泡沬输送到矿井工作面,并各自测量不同位置的呼尘、全尘浓度,结果见表2、表3。

通过表2、表3中的数据对比可以看出,在使用传统降尘措施时,呼吸性粉尘的降尘效率仅为54.30%,全尘的降尘效率仅为54.60%;而使用实验复配方案发泡剂以后,就整个矿井工作面的降尘效率来看,呼尘降尘率为96.63%,全尘降尘率为96.21%,综合来看,相比于传统除尘措施,该实验泡沫除尘剂降尘效率更高,除尘效果更明显。

表2 发泡率测试试验数据

表3 稳泡性能和湿润性测试试验数据

3 结论

本文针对目前市场降尘剂存在稳定性差、效率低下的问题,通过实验研究了增稠型发泡剂复配方案的发泡率、稳定性、湿润性,得到了高发泡率、泡沫稳定性高、对粉尘湿润性良好的复配方案,CDEA、CMC、AEG、PAM四种试剂的质量比为24:1:4:1,发泡率达到18.72倍。试验和应用表明,该泡沫降尘剂方案相比其它降尘方案能够极大提高粉尘的吸附效率,能够显著改进井下掘进工作面粉尘问题,具有广阔的应用前景。