某旋转机械闭式叶轮推力的计算

王娟丽 王 松 王 姗 王 鑫 靳亚峰 张晓丹

(东方电气集团东方汽轮机有限公司,四川618000)

旋转机械叶轮的轴向推力计算关乎机组的安全性,如果推力过大,会影响推力轴承的寿命,严重的会使轴瓦烧坏,引发安全事故。因此,推力计算的准确性非常重要。由于轮盖、轮盘侧汽封腔室中气流流动比较复杂,腔室中压力分布随腔室中漏气量、壁面粗糙度等变化而变化,因此轮盖、轮盘侧推力计算的准确性,是叶轮推力计算的重点。国内外对腔室中压力分布有广泛的研究,Russell Marechale等[1]通过试验及CFD的方法验证了汽封间隙改变对压缩机性能、腔室中压力分布、旋转因子的影响。Sun Zhigang等[2-3]研究了叶轮背部腔室对离心压缩机性能的影响;还研究了轮盘腔室对气体流场细节、推力、功率和效率的影响。王维民等[4]考虑了轮盖、轮盘侧压力对推力的影响,得出叶轮两侧间隙中流体泄漏导致压力分布存在着明显的差异。以往的研究没有明确指出汽封腔室推力计算中旋转因子的具体取值,或者给出的取值范围很大。本文针对某旋转机械闭式叶轮,介绍了叶轮推力的计算方法,在计算轮盘侧、轮盖侧推力时引入旋转因子,得出旋转因子的具体取值,即可快速计算叶轮轴向推力。使用CFD数值计算,分析了壁面粗糙度、转速、流量、腔室结构的宽度、腔室结构的倾斜角度、漏气量等对旋转因子的影响,从而得出旋转因子的取值。

1 叶轮推力计算方法

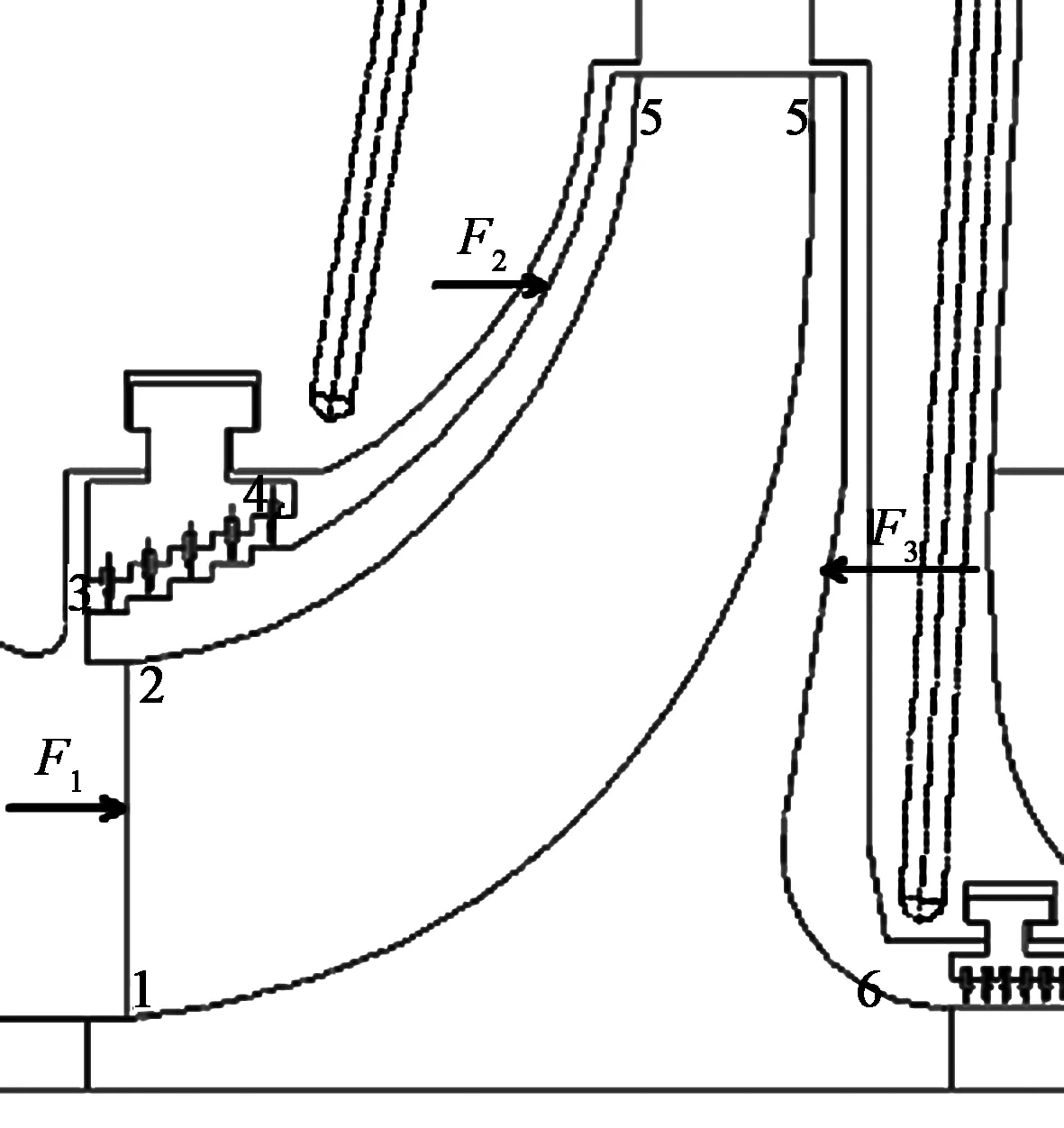

图1为单级叶轮轴向受力示意图,把轴向力分解成3个力,F1为由进气到出气压力和动量变化引起的轴向推力,F2为轮盖外侧的轴向推力,F3为叶轮背面轴向推力。1点为叶轮入口根部,2点为叶轮入口顶部,3点为轮盖台阶齿第1个台阶位置,4点为轮盖台阶齿最后1个台阶位置,5点为叶轮出口,6点为轮盘腔室最小半径处。

图1 单级叶轮轴向受力示意图Figure 1 Axial force analysis of single stage impeller

我们定义推力以进气侧向排气侧为正方向。叶轮进口压力和动量变化引起的轴向力为:

(1)

叶轮轮盖(3-4)轴向推力为:

(2)

式中,D1、D3、D4分别为1点、3点、4点直径;P1、P3、P4分别为1点、3点、4点的静压;m为质量流量;C1为入口子午速度。

C0为旋转因子,径向平衡方程为:

(3)

腔室中任意半径处气体压力为:

(4)

公式(4)右边第2项为5点到腔室任意半径r处的压降,即考虑了旋转因子引起的压降;ω为叶轮旋转角速度;D5为5点直径;P5为5点的静压。

叶轮轮盖外侧(4-5)和轮盘背面(5-6)轴向推力公式为:

(5)

(6)

公式(5)和公式(6)右边第2项为考虑了旋转因子所引起的推力变化,后面对旋转因子取值进行3D论证。

F2=F3-4+F4-5

(7)

F3=F6-5

(8)

单级叶轮的合推力为:

F=F1+F2-F3

(9)

2 汽封腔室中旋转因子取值

在计算轮盖、轮盘侧推力时引入了旋转因子,现以某旋转机械闭式叶轮为例,论证旋转因子的影响因素。分析了壁面粗糙度、转速、流量、腔室结构的宽度、腔室结构的、漏气量等对旋转因子的影响,从而得出旋转因子的取值,便于快速计算转子推力。

2.1 旋转因子的计算

3D计算模型同图1,通过提取轮盖外侧、轮盘背面的推力值,使用公式(5)和公式(6)分别计算轮盖、轮盘侧腔室中旋转因子。

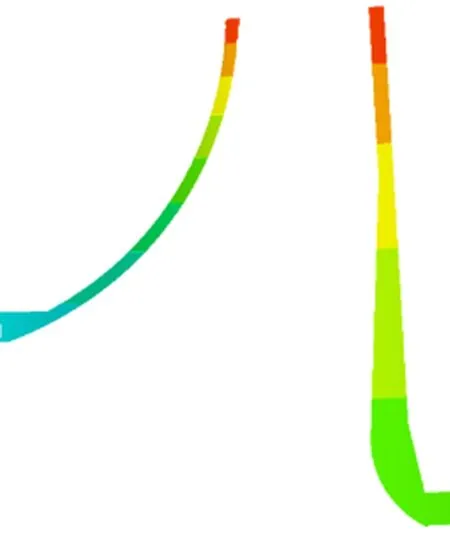

图2为轮盖、轮盘侧压力分布计算结果。由图2可以看出,轮盖侧压力变化比轮盘侧快。图3为考虑旋转因子的轮盖、轮盘侧的压降,此处压降为腔室中任意点压力与腔室外径处(5点)压力差。可以看出,轮盘侧压力降低比轮盖侧慢。这是因为腔室中压差,主要部分由平衡腔室中气体切向旋转产生的离心力产生,还有一部分由维持腔室中气流运动产生,气流由外向内流动,压力降低快,反之降低慢。轮盘侧旋转因子取值为0.45,轮盖侧旋转因子取值为0.584,由此可见轮盖侧旋转因子明显大于轮盘侧旋转因子。同理腔室中气流流向不同,压力分布变化不同,旋转因子相差很大。

图2 轮盖、轮盘侧压力分布Figure 2 Respective pressure distribution both at the cover side and the disk side of impeller

图3 轮盖、轮盘侧考虑旋转因子的压降Figure 3 Pressure decrease both at the cover side and the disk side of impeller considering rotating factors

2.2 壁面粗糙度对旋转因子的影响

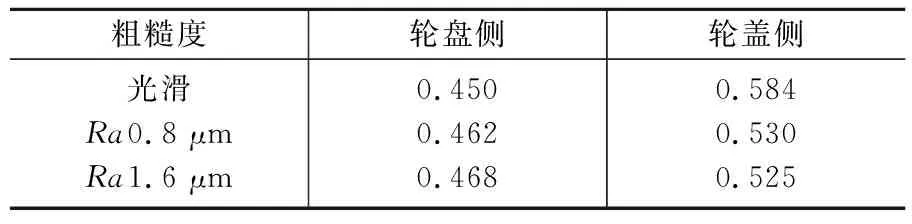

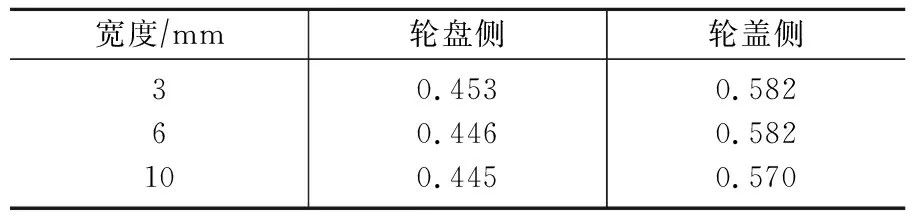

表1列出了粗糙度变化对旋转因子的影响。壁面粗糙度数值越高,即壁面越粗糙,轮盘侧旋转因子增大,轮盖侧旋转因子减小。

表1 粗糙度对旋转因子的影响Table 1 Effects of roughness on rotating factors

2.3 变转速对旋转因子的影响

表2为转速变化时旋转因子的影响,N为机组设计转速,转速由0.55N~1.25N倍变化。可以看出转速越大,轮盘侧旋转因子略减小,轮盖侧略增大。

表2 转速对旋转因子的影响Table 2 Effects of rotating speed on rotating factors

2.4 变流量对旋转因子的影响

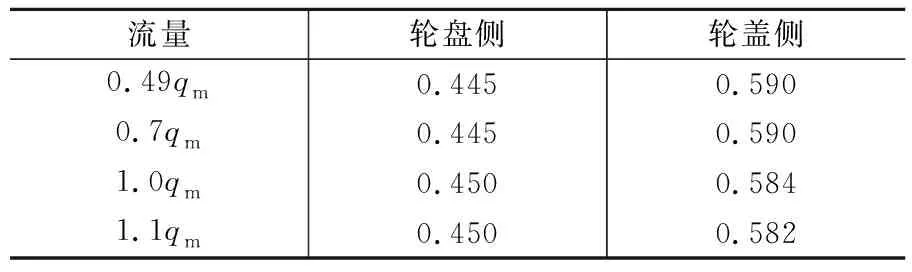

表3列出了流量变化时旋转因子的变化,qm为设计质量流量,流量由(0.49~1.1)qm变化,流量增大,轮盘侧旋转因子略增大,第4级轮盖、轮盘侧略减小。

表3 流量对旋转因子的影响Table 3 Effects of flow on rotating factors

表4 腔室宽度对旋转因子的影响Table 4 Effects of chamber width on rotating factors

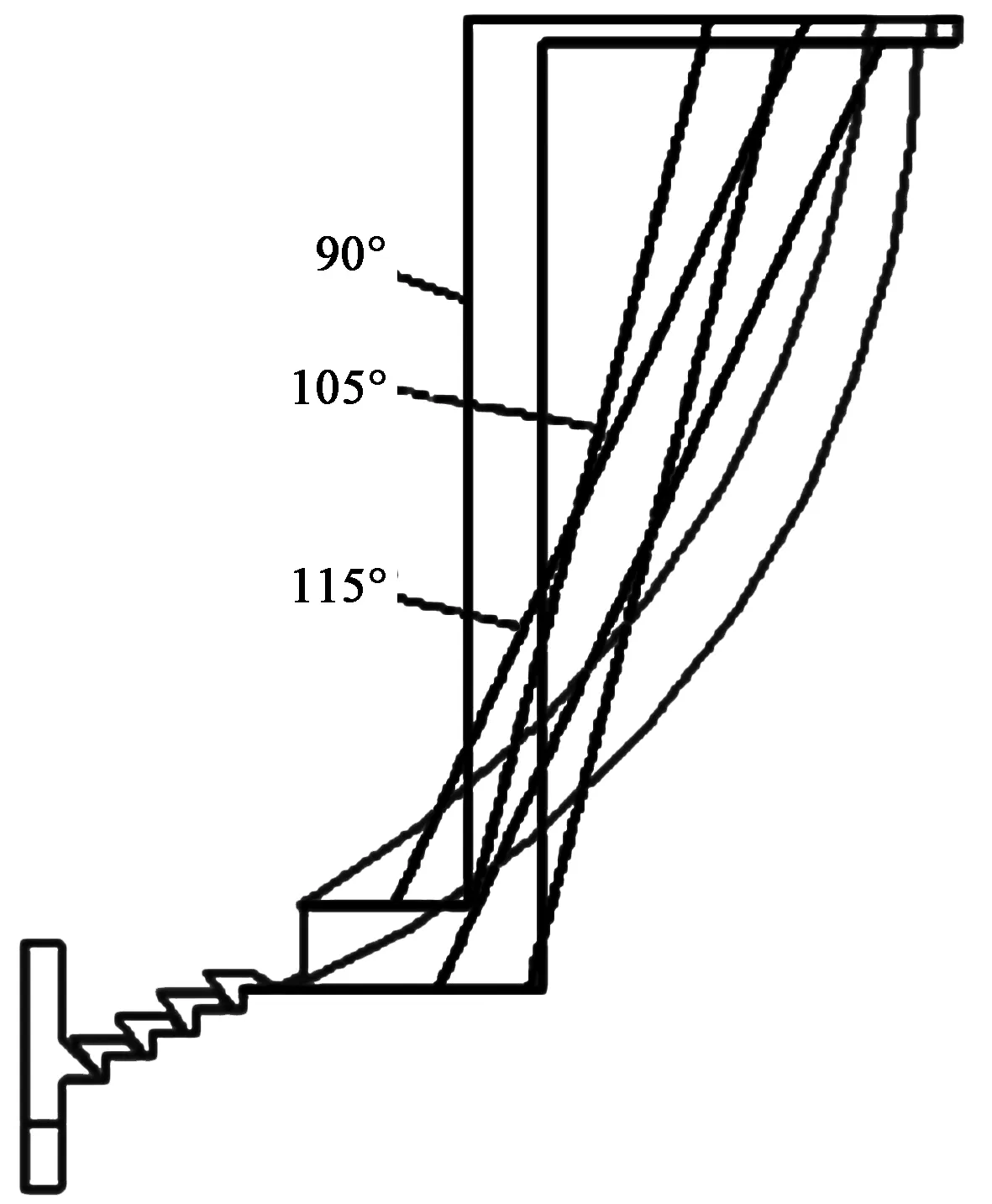

图4 轮盖侧腔室倾斜结构对比Figure 4 Titling structures comparison of chamber in impeller cover side

表5 旋转因子随气封齿间隙变化Table 5 Rotating factors variation along gland seal teeth clearance

2.5 腔室宽度对旋转因子的影响

改变腔室宽度,计算旋转因子,见表4。旋转因子随腔室宽度增大略降低,并且腔室宽度变化对旋转因子影响微小。

2.6 腔室倾斜度对旋转因子的影响

以轮盖为研究对象,倾斜角度分别为90°、105°、115°,如图4所示,轮盖侧旋转因子分别为0.562、0.564和0.570。轮盖倾斜角度对旋转因子影响较小。

2.7 漏气量对旋转因子的影响

旋转因子随气封齿间隙和漏气量的变化关系见表5。H为汽封齿间隙。可以看出气封间隙值对旋转因子取值影响较大。这是因为气封间隙变化,腔室内漏气量增大,流速增大,维持腔室气流运动的那部分压差增大,因此会对旋转因子有较大影响。密封间隙增大,轮盘侧旋转因子降低,轮盖侧旋转因子增大。按照正常设计间隙,轮盖侧旋转因子取值为0.45,轮盘侧约0.58。

3 结论

(1)腔室中气流流向不同,旋转因子相差很大,例如轮盖侧与最后一级轮盘侧气流由外向内流,旋转因子较大,而除末级外,轮盘侧气流由内向外流,旋转因子较小。这是因为腔室中压差由两部分组成,一部分压差用于平衡腔室中气流旋转产生的离心力,一部分压差用于维持腔室中气流的运动,而旋转因子表征着腔室中压差分布。

(2)经研究,壁面粗糙度、转速、流量、腔室结构的宽度、腔室结构的倾斜角度、漏气量等对旋转因子有影响,漏气量大小对旋转因子的影响最显著。

(3)经过对腔室旋转因子的3D论证,在正常设计汽封间隙下,该旋转机械叶轮轮盖侧旋转因子取值0.55~0.60,轮盘侧取值0.40~0.46。