一种宽厚板矫直机上辊盒快速锁紧装置

赵 岽

(太原重工股份有限公司矫直机研究所,山西030024)

宽厚板矫直机布置在轧线上,矫直速度高,承受矫直力大,钢板对工作辊表面会造成磨损与压痕,因此需要周期性的进行辊面修磨;另外,辊系中的轴承与润滑元件均属易损件,也要不定期地进行维护和更换;故宽厚板矫直机常备有多套辊系作为操作更换件,满足在线快速更换的生产需求。

宽厚板矫直机的一套辊系分别装在上、下两个辊盒内,下辊盒安装在下机架内,换辊时由液压缸直接顶起,即可脱离连接,而上辊盒通过锁紧装置安装在上横梁下部,换辊时需将上辊盒与上横梁快速松开,完成换辊后再快速锁紧;因此需设计一种夹紧可靠、运行快速、检测自动化程度高的上辊盒快速锁紧装置,才能满足辊盒快速更换的要求。

1 上辊盒快速锁紧装置的使用特点

宽厚板矫直机的上辊盒外形尺寸和重量较大,以一台典型的9辊4300 mm宽厚板热矫直机为例,外形尺寸5650 mm×2370 mm×900 mm,重量达到35 t;结合设备结构和使用要求,上辊盒快速锁紧装置需具有以下特点:

(1)要有足够的夹紧力,结构紧凑便于安装,运行快速平稳可靠。

(2)夹紧力分布要均匀;根据设备机构特点,在上横梁四角位置分别布置一套相同的锁紧装置,四套装置同时动作实现夹紧。

(3)锁紧装置需具有自锁功能,完成夹紧后能据此克服上辊盒重力作用,并保持设定的夹紧力不变。

(4)换辊时需将上辊盒提前支撑固定,故锁紧装置在锁紧、松开动作过程中不受上辊盒重力作用。

(5)锁紧、松开状态需有自动检测,并与相关换辊操作模式连锁,防止因误操作造成事故。

(6)考虑机构自锁位置调整的需要,以及消除加工、安装中产生的累积误差,锁紧装置具有手动微调功能。

1—上横梁 2—上辊盒 3—快速锁紧装置4—上横梁锁紧面 5—压缩碟簧夹紧头图1 上辊盒快速锁紧装置Figure 1 Upper roll box fast lock device

2 上辊盒快速锁紧装置的总体布置与结构

根据以上使用特点,所设计的上辊盒快速锁紧装置如图1所示,在上横梁四角位置分别布置一套结构相同的锁紧装置;每套锁紧装置由液压缸带动的摇块机构进行传动,摇块机构中的摇杆为三幅构件,液压缸杆缩回时,三幅构件同时带动两套端部装有压缩碟簧夹紧头的曲柄滑块机构运动,使夹紧头按预期的轨迹运动至上辊盒锁紧面处,利用锁紧面压缩碟簧力实现锁紧,液压缸杆伸出时松开(见图1放大图),通过液压缸内置的接近开关可检测整个装置的运行状态。液压系统控制四套装置同时动作,即可完成上辊盒与上横梁的锁紧、松开,整个装置运行快速、平稳可靠,满足使用要求。

3 上辊盒快速锁紧装置的锁紧力与自锁条件

在夹紧后,锁紧装置不仅要产生足够的夹紧力,而且应使锁紧面具有自锁功能,以克服上辊盒重力作用,保持设定的夹紧力不变。

3.1 上横梁锁紧面的自锁条件

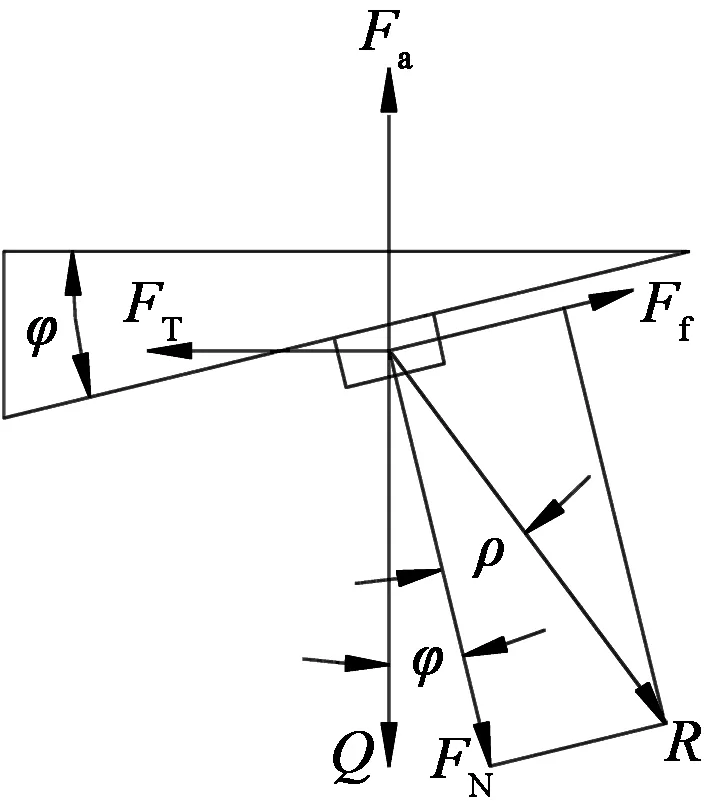

由图2可以看出,在夹紧时水平推力FT使夹紧头沿锁紧斜面向下,摩擦反力Ff沿锁紧斜面向上,Ff与法向反力FN的合力为R,R与FN的夹角ρ为摩擦角,在夹紧后,压缩碟簧夹紧头产生向上锁紧力Fa,上辊盒重力Q向下作用在夹紧头上,为实现自锁,上横梁锁紧面角度φ必需小于摩擦角ρ:

ρ=arctanf=8.53°

f为摩擦系数0.15;选取φ=6°,φ小于ρ具备自锁条件。

图2 锁紧面的自锁条件Figure 2 Self-locking condition of locking surface

3.2 锁紧装置主要力能参数

上辊盒有四套锁紧装置,每套锁紧装置包括两组压缩碟簧夹紧头,每个夹紧头采用4片AIG6150G-72×140×8压缩碟簧,按图1中I放大所示的复合组合方式安装。

夹紧头力能参数:自由高度38.49 mm,加载高度34.9 mm,压缩行程3.59 mm,压缩力FN=120 kN。

Fa=FNcosφ=119.343 kN

夹紧系数为:

n=2×4×FaQ=2.73

Q为上辊盒重力,Q=350 kN;锁紧力为上辊盒重力Q的2.73倍,满足夹紧力要求。夹紧时水平推力FT大于松开时水平拉力FL。

FT=Fatan(φ+ρ)

=30.93 kN

4 上辊盒快速锁紧装置的机构分析

明确上述使用要求和总体结构后,进一步依次分析锁紧装置各机构的运动情况。一套锁紧装置由摇块机构同时带动两曲柄滑块机构组成。

4.1 曲柄滑块机构

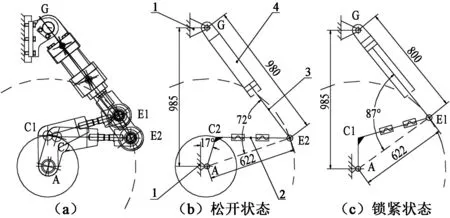

如图3所示,为使夹紧头在图3(a)中按预期的轨迹在B1与B2间运动,采用如图3(b)所示的曲柄滑块机构,由曲柄带动摇杆摆动,使摇杆的B端由B2按预期轨迹运动到B1实现夹紧,如图3(c),反向运行即可松开。

1—机架 2—曲柄 3—摇杆 4—滑块图3 曲柄滑块机构运动简图Figure 3 Movement of crank slider mechanism

曲柄滑块机构中的滑块中心D与曲柄中心A的偏心距为0,为对心曲柄滑块机构,极位夹角θ=0,因此没有急回特性。

(1)松开状态时,如图3(b)所示。机架(安装座)为固定件,曲柄为原动件,滑块与摇杆(装有夹紧头)为从动件。机架与曲柄构成转动副,曲柄与摇杆构成转动副,摇杆与滑块构成转动副,滑块与机架构成滑动副,各运动副均为低副,封闭运动链。

计算机构自由度为:

F=3n-2Pl=3×3-2×4=1

n为机构中活动构件数;Pl为机构中低副数。在此机构中,自由度数目为1,等于原动件数目1,故夹紧头机构具有确定的运动。此机构C2到C1运行范围内的最小传动角为77°,大于许用值[γ]=40°~50°,故传力性能好。

(2)锁紧状态时,如图3(c)所示。曲柄由C2处运行到极限位置C1处停止,此时曲柄2与摇杆3共线,传动角为0°,曲柄滑块机构受锁紧力作用,因此图中的C1位置为一处死点位置,可利用其来夹紧。

曲柄2作为原动件,在夹紧时所提供的转矩达到最大值为:

4.2 摇块机构

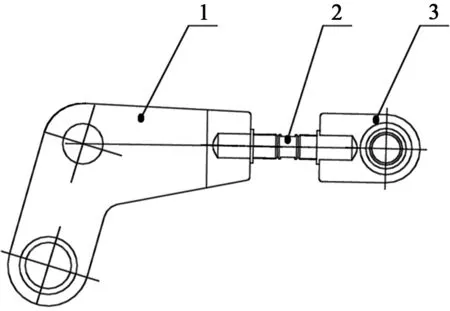

为使图3所示的原动件曲柄于C1、C2间旋转,将曲柄设计为一个三幅构件(即为图4中的可调节摇杆),用图4所示摇块机构对其进行传动。

1—机架 2—可调节摇杆 3—摇杆 4—摇块图4 摇块机构运动简图Figure 4 Movement of swing block mechanism

1—杆体 2—调节螺丝 3—接头图5 可调节摇杆Figure 5 Adjustable rocker

图6 锁紧装置机构运动简图Figure 6 Movement of lock device mechanism

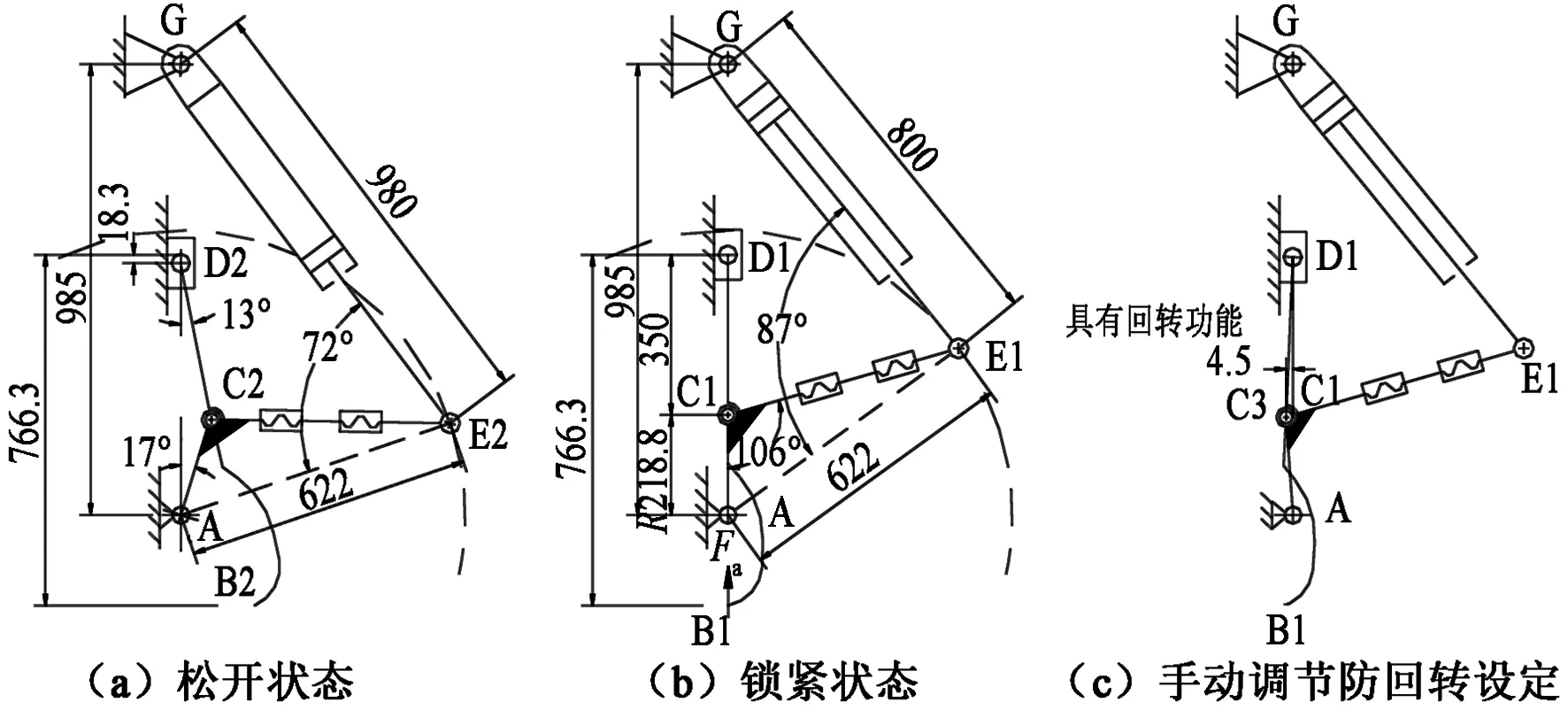

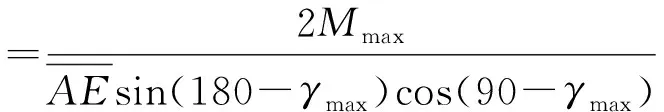

机架(安装座)为固定件,摇块以油缸的形式出现,活塞杆在油压作用下推动摇杆,按图3所示的预期轨迹由C2运动至C1处实现夹紧,反向运行即可松开。活塞杆为原动件,摇块与摇杆为从动件;机架与摇杆构成转动副,摇杆与活塞杆构成转动副,活塞杆与摇块构成滑动副,滑块与机架构成转动副,各运动副均为低副。在此机构中,自由度数目为1,等于原动件数目1,故此压杆机构也具有确定的运动,机构最大传动角γmax=87°,最小传动角γmin=72°,大于许用值([γ]=40°~50°),故传力性能好。

由于每套锁紧装置由一摇块机构同时带动两曲柄滑块机构组成,零件结构相对复杂,制造安装过程中会产生较大的误差累积,造成两夹紧头的运行不同步,故其中的压杆采用如图5所示的可调节结构,其中的调节螺丝为左右螺纹,可起到手动微调消除误差的作用。

当活塞杆运行至缸底位置夹紧辊盒时,转矩达到最大值Mmax,此时液压缸达最大拉力,计算油缸杆端拉力为:

=76.42 kN

考虑到机构中摩擦力矩的影响,每套锁紧装置可选用型号为CD250B12570-180A02CGDMT液压缸,工作压力15 MPa,拉力126.3 kN,作为原动件。

4.3 锁紧装置

锁紧装置由以上两套机构共同组成。液压缸作为原动件,带动夹紧头按预期的轨迹运动,实现上辊盒与上横梁间的锁紧、松开,当液压缸活塞杆运行至缸底位置时夹紧辊盒,活塞杆反向运行至缸顶位置时松开辊盒,液压缸内的位置检测开关可进行状态检测。

由图6(b)可以看出,C1虽然处于机构的死点位置,但其位置状态并不稳定,为防止其回转打开,利用可调节摇杆的微调功能调整C1向内移动4.5 mm至C3处,见图6(c),液压缸卸压后即可使机构处于稳定的锁紧状态。

5 结论

上辊盒快速锁紧装置具有夹紧可靠、快速打开、运行检测自动化程度高的特点,可满足上辊盒在线快速换辊时与上横梁的锁紧、松开要求;但其结构复杂,零部件加工、装配精度要求较高;在生产实际中还应制定完善的加工工艺和装配检验手段以保证制造精度达到技术要求,实现设计意图。