汽轮机中压供热抽汽关键部件创新优化

刘佳男 刘 燕 陈文龙

(东方电气集团东方汽轮机有限公司,四川618000)

关键字:转环;供热抽汽;汽轮机

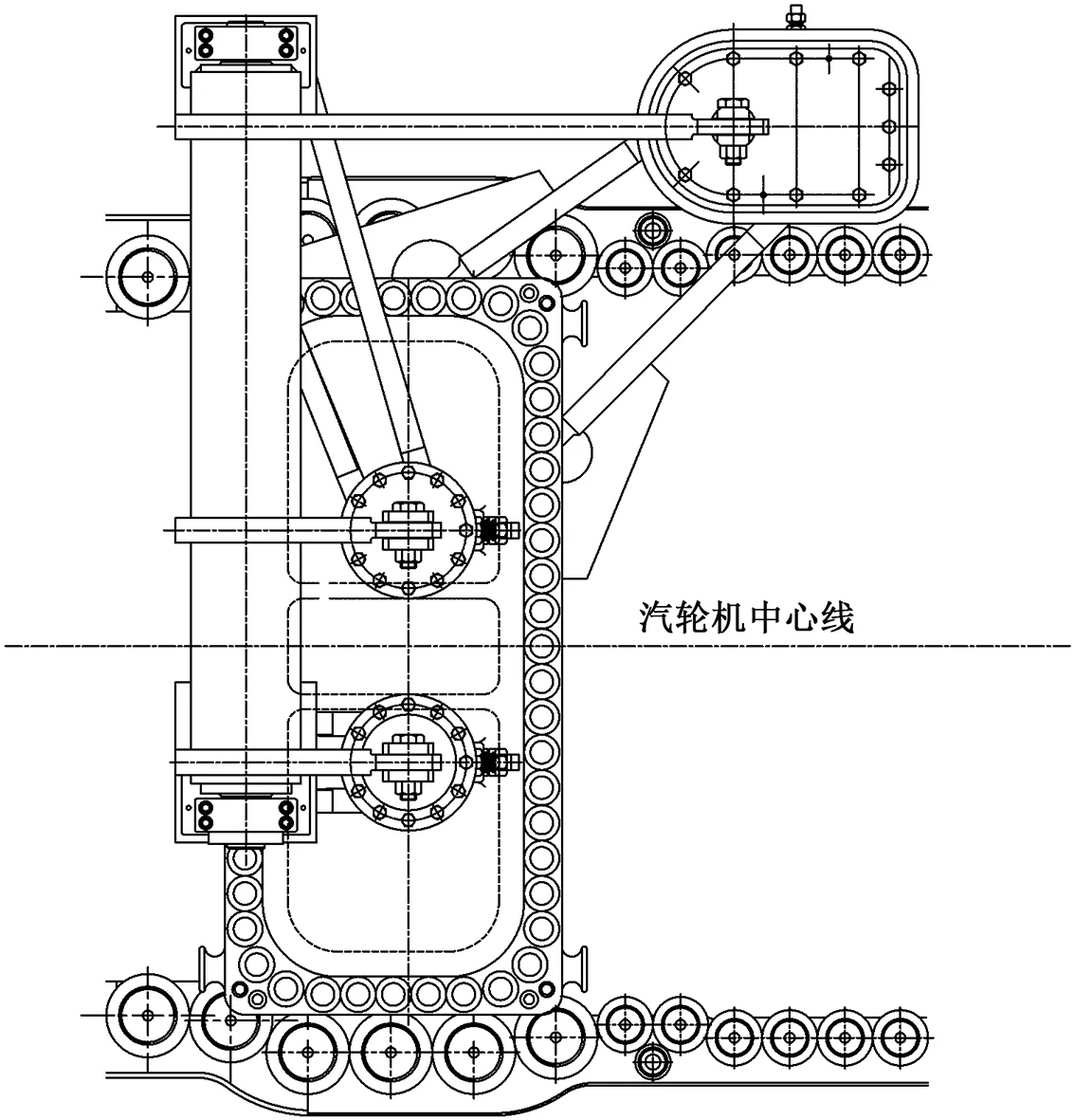

抽汽调节阀是实现汽轮机可调供热抽汽功能的关键部件,通过对中压通流蒸汽进行节流来调节对外供热的抽汽量。由于中压蒸汽容积流量大,抽汽调节阀体积普遍较大,导致汽轮机体积庞大,阀门驱动机构复杂。而流向后续通流的蒸汽需要先排出汽缸,进入抽汽调节阀前腔室,再经过阀座喉部进入中压喷嘴室(见图1),不可避免地造成较大压损,机组经济性不佳。

以某型冲动式中压供热汽轮机为例,抽汽调节阀所在的中压通流级跨距为594 mm,而其余通流级平均跨距为150 mm,由此可见常规中压供热抽汽结构会消耗大量轴向空间。随着客户对汽轮机经济性、稳定性越来越重视,通流级数的增加和总跨距之间的矛盾也在供热抽汽机组上逐渐显现。

1 创新优化方案介绍

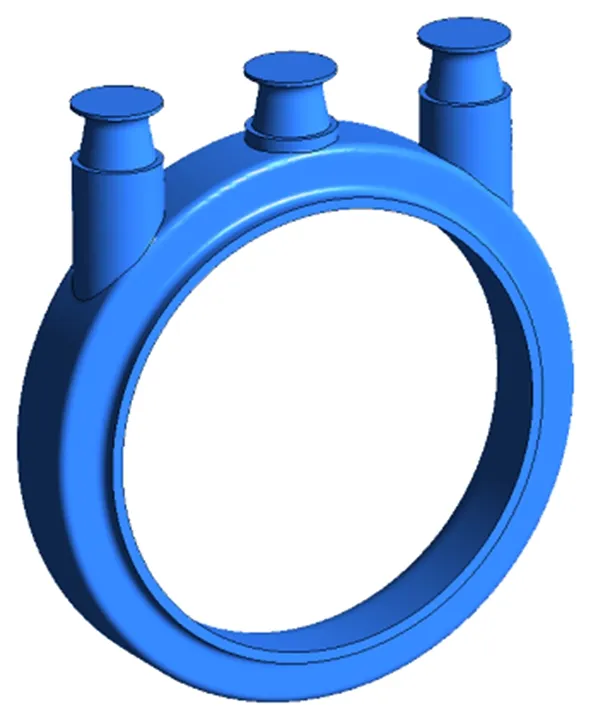

新中压供热抽汽结构方案(见图2)借鉴了低压供热旋转隔板的带窗口转环配汽方式,将转环上均布的轴向窗口改为了沿周向均布的径向窗口,并保留了与抽汽调节阀配套使用的带中压喷嘴室的隔板套,利用隔板套筒体自身充足的刚性来承受通流级前后的压差,在优化供热调节性能的前提下,确保相关结构在极限工况下的可靠性。

图1 常规汽轮机中压供热通流结构图Figure 1 Structure of normal steam turbine medium pressure heating flow

图2 中压供热抽汽新方案Figure 2 Innovative scheme of medium pressure heating extraction

2 新旧方案各项性能对比

2.1 空间及结构特性对比

以某型高温高压抽汽背压式汽轮机为例:

常规方案由于需要将通流中的蒸汽导出至汽缸外,经过抽汽调节阀节流后再导入汽缸内,并尽量减少此过程中因流道截面和流向变化产生的压损,通常需要在汽缸上部设置一组座缸式抽汽调节阀,阀室容积需满足最大纯背工况的通流需求,如果EH油选用了易燃的高压耐磨油或低压透平油,为避免EH系统泄漏导致火灾,还需要加装杠杆机构将油动机悬置到汽缸侧面,占用汽轮机本体大量的外部空间(见图3);经过节流后的蒸汽,从汽缸顶部进入缸内的隔板套,在隔板套的喷嘴室内(抽汽调节阀后流道模型见图4)掺混,为确保掺混效果,避免喷嘴室出口压力差异过大,受轴向空间的限制,喷嘴室径向尺寸会明显超出对应压力级的叶高,甚至超过隔板套外圆,对汽缸内部的空间需求远大于其他通流部件,抽汽调节阀所在的这一段汽缸通常会大幅向外突出以容纳喷嘴室,形成的缸壁结构突变削弱了汽缸的轴向刚性,尤其在机组冷态快速启动和变工况运行时,可能因轴向力突增而发生过度变形,存在胀差过大的隐患;中分面密封性能也因缸壁和法兰结构突变而下降,需要使用更大规格或更高强度的螺栓,增加了紧固件成本。

图3 抽汽调节阀与汽缸装配俯视图Figure 3 Assembly top view of steam extraction adjustment valve and cylinder

图4 抽汽调节阀后流道模型Figure 4 Model of steam extraction adjustment valve rear flow

而阀门在开大关小的调节过程中,阀芯件承受交变应力,特别是阀杆在作为纵向拉杆时,在阀门将开的时刻,其所受载荷达到峰值,在螺纹及其退刀槽等结构薄弱部位产生应力集中(见图5),增加断裂的风险,必须选用昂贵的高强度高温合金钢制造。

图5 抽汽调节阀阀杆(末段)强度校核Figure 5 Strength correction of steam extraction adjustment valve rod (end)

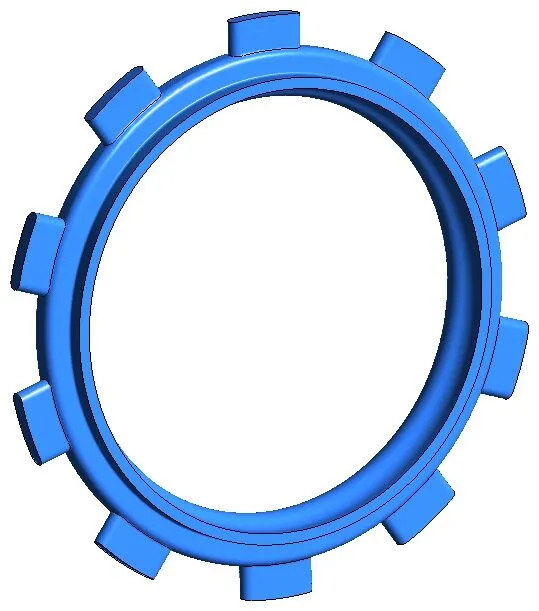

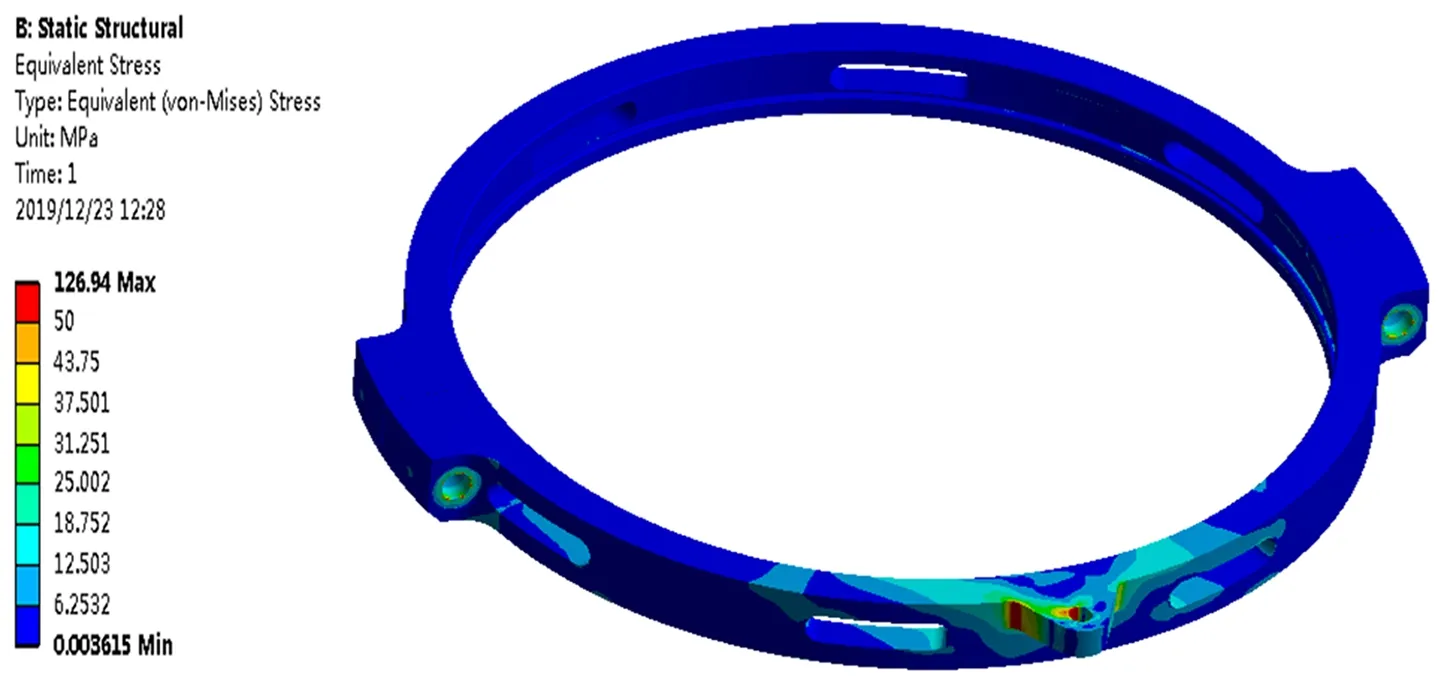

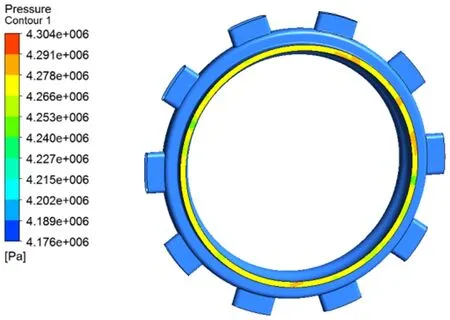

新方案优化了汽流路径,不需要将通流中的蒸汽导出汽缸,更容易控制压损;节流调节转环后的喷嘴室采用了全周均布的进汽道,降低了汽流掺混难度,使喷嘴室尺寸大幅缩小(抽汽调节转环后流道模型见图6),再经过功能统筹规划,使绝大多数部件的尺寸都控制在正常通流部件的体积范围内,汽缸不需要再为容纳喷嘴室而特意扩大,对于部分最大纯背工况流量需要较高的机组,也仅需要在汽缸上增加一个较小的环形腔室,更容易将缸壁结构的突变对汽缸刚性、中分面密封性能的影响降低到可控范围内;转环的周向刚性能够平衡绝大部分蒸汽力,有利于其保持自身的形态,其与隔板套的接触压力主要由自身重力引起,故阻碍转环转动的摩擦力很小,工作应力也相对较低(见图7),可选用成本更低的普通合金钢来制造。

图6 抽汽调节转环后流道模型Figure 6 Model of steam extraction rotating ring rear flow

图7 抽汽调节转环强度校核Figure 7 Strength correction of steam extraction rotating ring

转环可以选用较小的操纵机构来驱动,对汽轮机本体外部空间需求很小,可布置在汽缸下半的侧面或底面,满足各类EH油系统的安全要求;在转子跨距相同的前提下,新方案占用的轴向空间更少,可以多布置2级通流压力级,提高机组的经济性。

2.2 调节性能对比

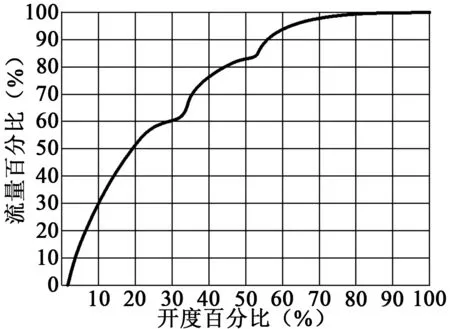

以某型采用高压抗磨油的抽汽背压式汽轮机为例:常规方案采用3阀组提板式顺序阀节流配汽结构,为缓解阀门流量特性造成的群阀调节流量波动,通过配置重叠度获得一个相对线性的流量-开度关系(见图8),但无法完全消除曲线的拐点,在汽轮机变工况时通常会产生一定的负荷波动,也对控制系统的稳定性提出了很高的要求。

图8 抽汽调节阀流量特性曲线Figure 8 Flow characteristics curve of steam extraction adjustment valve

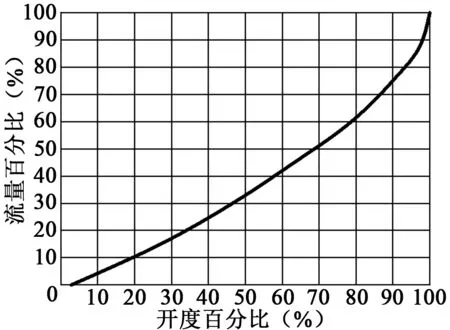

新方案的转环和隔板套的腰形窗口大小一致,窗口长边沿圆周方向布置,在转环从全关到全开的过程中,转环和隔板套的窗口重叠面积变化基本线性,流量-开度关系曲线不存在拐点(见图9),即经过窗口的蒸汽流量不会出现突变的情况,能够确保汽轮机变工况的稳定性;由于转环的阻力变化较小,不会对其驱动机构造成干扰,可以确保驱动力稳定输出,避免活动部件出现震颤,延长零部件的使用寿命。

图9 抽汽调节转环流量特性曲线Figure 9 Flow characteristics curve of steam extraction adjustment rotating ring

2.3 气动性能对比

以汽轮机的中压抽汽隔板套喷嘴室为例:

常规方案的蒸汽从上方的抽汽调节阀导入喷嘴室,掺混后由环形出口进入喷嘴叶栅,从图10流线分布可以看出,尽管喷嘴室容积较大,但掺混效果并不理想,上半喷嘴室流量远大于下半喷嘴室,其中形成较多漩涡和乱流,出口压力分布明显不均匀(见图11),如此将导致喷嘴叶栅效率低。在机组长期不供热时,蒸汽全部从汽缸上半的抽汽调节阀经过,汽缸下半接触到的蒸汽很少,长时间运行易造成汽缸上下半温差过大,可能引起汽缸变形,导致动静碰磨。

图10 抽汽调节阀后流线Figure 10 Rear flow line of steam extraction adjustment valve

图11 抽汽调节阀后喷嘴室出口总压Figure 11 Total exit pressure of steam extraction adjustment valve rear nozzle chamber

图12 抽汽调节转环后流线Figure 12 Rear flow line of steam extraction adjustment rotating ring

图13 抽汽调节转环后喷嘴室出口总压Figure 13 Total exit pressure of steam extraction adjustment rotating ring rear nozzle chamber

3 结论

经过对比,采用转环抽汽的中压供热方案在空间结构、流量调节、气动性能等方面,比常规方案具有明显优势,新方案还能提高汽轮机的可靠性和运行稳定性,简化抽汽部件的结构,优化控制系统的配置,降低产品制造和配套成本。在当前汽轮机技术飞速发展的形势下,转环抽汽方案有望替代常规的抽汽调节阀,成为中压供热领域新的主流技术,推动热电联供产业的技术变革。