1850 mm铝板带热连轧圆盘剪的设计和参数选择

刘胜利 胡 毅

(二重(德阳)重型装备有限公司,四川618000)

浙江永杰铝业的1850 mm(1+3)热连轧生产线,是我公司第一条自主设计制造集成的铝板带热连轧生产线,该生产线于2013年正式投产。圆盘剪作为热连轧生产线的主要设备之一。

铝合金板带在轧制过程中,由于牌号原因,有些牌号的铝合金热轧时塑性低;或者轧制时的温度控制问题,若控制不当超出范围,使其塑性降低;道次压下量过大或轧制速度过快,均有可能造成轧制时的板带材产生裂边现象。为了保证后续铝加工流程的顺利进行,在精轧机组之后,一般均配置了用于裂边剪切的圆盘剪。

1 圆盘剪结构

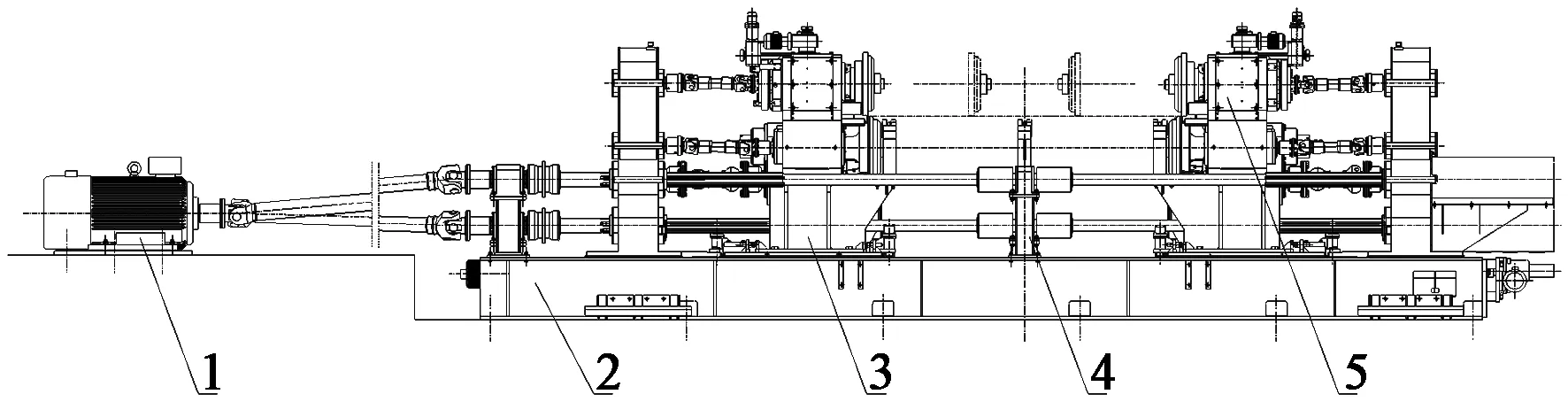

圆盘剪主要由底座装配、圆盘剪本体、导向装置、主传动系统等几个主要部分组成,如图1。圆盘剪本体包括机架和上下刀轴装配,圆盘剪本体操作侧和传动侧各一个,对称布置,工作时由电机通过传动系统和传动轴驱动进行剪切。

1—传动系统 2—底座 3—圆盘剪机架4—导向装置 5—圆盘剪本体图1 圆盘剪结构图Figure 1 Disc shear structure

圆盘剪还包括开口度对中调整装置、剪刃侧隙调整装置和剪刃的重合度调整装置以及其它辅助装置。

2 圆盘剪主要技术参数

剪切带材厚度:2.0~10 mm

剪切带材宽度:950~1750 mm

圆盘剪刀盘直径:∅610 mm

最大开口度:1900 mm

最小开口度:750 mm

圆盘剪的基本参数主要包括剪切力、剪刃重合量、侧向间隙、刀盘直径、刀盘厚度等。

(1)刀盘直径和厚度的选择

刀盘直径和厚度的选择可以按照文献资料推荐的厚度与直径的对照表进行选择,也可以按照推荐的计算公式进行计算和选择。

刀盘直径D、被剪切件的厚度h、刀盘重合量S和咬入角α之间有如下关系:

刀盘重合量S按图2刀盘重合量、侧向间隙与板带厚度的关系曲线进行选取。

通常取咬入角α=8°~12°,从公式(1)中可以看到,被剪切件的厚度h对刀盘直径的影响较大,而咬入角α与板带厚度和剪切速度均有关系,计算时忽略其影响,按平均数值进行计算,可以得到刀盘直径的选择范围为190~543 mm。而文献资料推荐的值为600~700 mm。设计时结合设备结构和实际经验取值为610 mm。

(2)刀盘重合量的选择

刀盘重合量与剪切时的铝带材厚度有关,可以参照文献资料推荐的刀盘重合量、侧向间隙与板带厚度的关系曲线进行选取,如图2所示。

图2 刀盘重合量、侧向间隙与板带厚度的关系曲线Figure 2 Relationship curves of disc overlap amount, side clearance and sheet thickness

刀盘重合量随着材料厚度和材质的不同而有不同的最佳工艺数值,这些需要在实际生产中不断进行总结和优化,在生产过程中通过对积累的工艺数据进行综合分析,得到适用于满足不同要求的数值。

3 主要参数计算

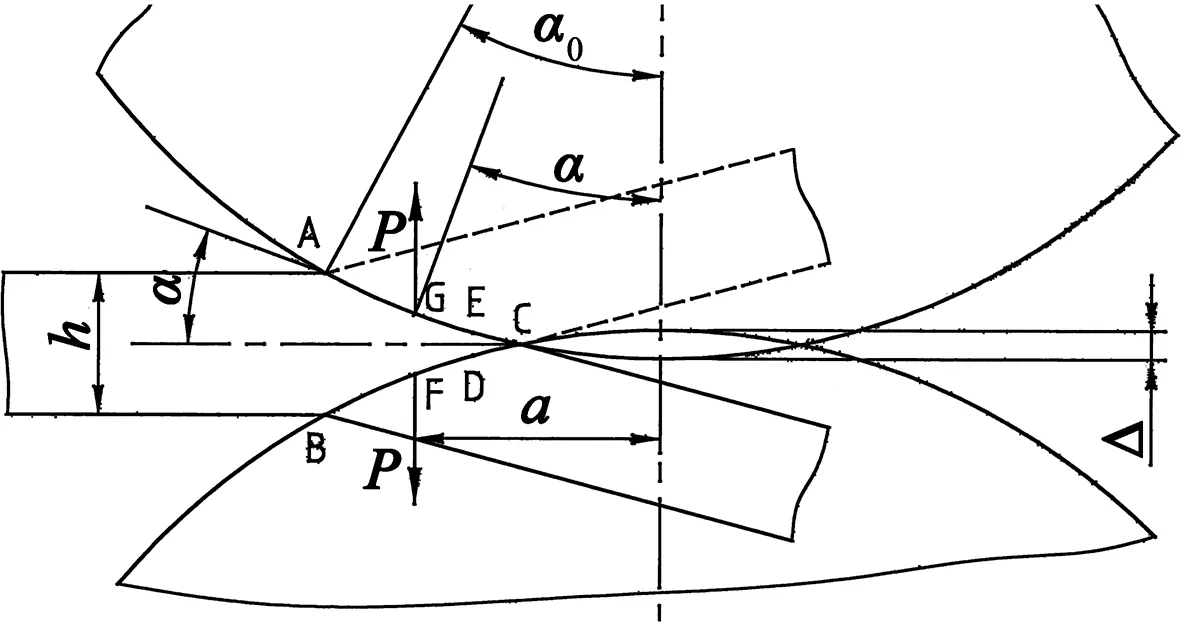

圆盘剪刀盘上的作用力简图如图3所示,圆盘剪的剪切力一般按诺沙里公式进行计算,即

对于圆盘剪可建议取ε=1.25δ5,系数取Z1=1.4,则上式简化为:

式中,ε为相对切入率;α为剪切角;S为上下刀盘的重合量;δ5为被剪切金属试样断裂时的相对伸长率。

剪切角可按下述公式计算:

圆盘剪剪切力的计算,结合生产实际需求,选取了几个不同系列的典型合金品种进行计算,见表1,包括2xxx系合金(Al-Cu-(Mg)系合金)、5xxx系合金(以Mg为主要添加元素的合金,抗蚀性好)、7xxx系合金(Al-Zn-Mg系合金)作为代表进行计算,以确定合理的剪切力数值。作为后续计算圆盘剪刀轴力矩和驱动电机功率的依据。

图3 圆盘剪刀盘上的作用力简图Figure 3 Shear disc efforts

材料的性能按温度在250℃左右选取,考虑到铝合金的延展性比较好,按照《有色金属材料工程》手册中提供的伸长率的数据替代δ5进行计算。

从表1中计算数据可以看到:

(1)圆盘剪剪切力的大小与材料的强度极限和伸长率均有关系。

(2)带材厚度的变化对剪切力的影响很大。

4 总结与展望

随着我国对铝加工装备自主创新能力和技术水平的不断提高,对圆盘剪的技术水平和综合能力要求会更高。今后剪切技术的发展将主要体现在以下几个方面:

(1)高精度

要实现高精度,就要从设计、制造、自动化到安装整个流程高要求。圆盘剪的设计结构要进行优化设计,主要关键零部件的制造质量、精度和自动控制的精度要得到保障和提高,才能满足圆盘剪的高精度要求。

(2)高速度

高速度的要求是铝加工提高生产率的要求,也是轧机速度提高对配套设备的必然要求。

(3)高适应性

应用于铝热轧圆盘剪的技术要求和能力必须适用铝加工产品的生产特性,品种多,材料性能差异大,以及对剪切厚度增加的要求。

公司自主设计的1850 mm铝板带热连轧生产线,圆盘剪是其中一个关键设备,从其投产后的使用效果来看,满足了设计要求,也保证了铝板带热连轧生产线的顺利运转。1850 mm铝板带热连轧生产线采用了先进轧制技术,具有完全自主知识产权。该生产线的投产,为我国铝板带产品质量的提高提供了重要的技术支撑。