前机身柔性双工位总装型架装配技术研究

张正兴 孙 飞

(航空工业沈阳飞机工业(集团)有限公司,辽宁110850)

飞机数字化柔性装配型架已经成为当前型架设计研制的主流,因其具有占地面积小、零件利用率高、生产周期短、综合成本低等特点受到各大主机厂的青睐[1]。目前飞机柔性装配对接理论已较为成熟,很多院校厂所投入大量资源进行研究,但研究范围主要限于基础理论原理以及产品装配方案、型架结构设计等内容,很少有具体安装操作过程。本文针对某机型前机身柔性双工位总装型架结构特点及制造装配过程进行了详细的论述。

1 型架基本结构简介

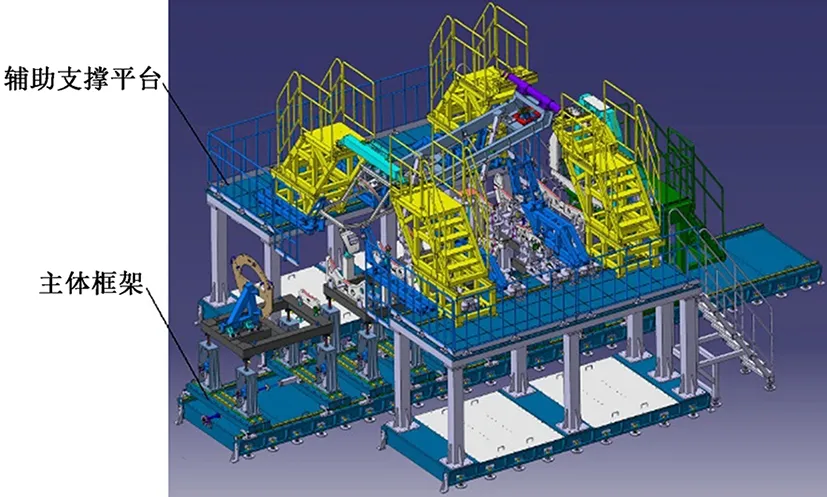

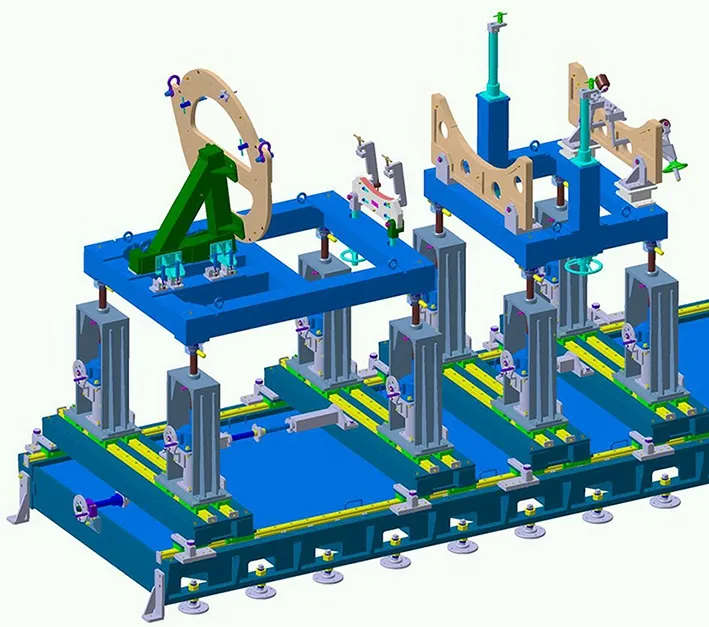

某前机身柔性双工位总装型架由两套独立系统组成,主体为1~18框总装型架(如图1)作为总装工位,座舱段1~9框总装型架(如图2)作为预总装工位。

图1 1~18框总装型架总体布局Figure 1 Overall layout of 1~18 framework general assembly fixture

图2 1~9框预总装型架主要结构示意图Figure 2 Main configuration of 1~9 framework pre-assembly fixture

1~18框总装型架用于飞机前机身1~18框各组合件和零件的定位及对接安装,需定位安装的组合件包含:1~9框段、座舱盖下加强板、前座舱后壁板、前座舱左右侧壁板、后座舱地板、后座舱后壁板、后座舱左右侧壁板、风挡、后设备舱左右下壁板、后设备舱左右侧壁板、后设备舱上壁板、左右边条。

1~9框预总装型架用于前机身1~9框间各组合件的装配工作,包括雷达舱、座舱地板、座舱盖下加强板、座舱后壁板、风挡的对接安装及受油探头支座的装配。

双工位柔性总装型架的特点是在预总装工位可完成大量繁琐的部件安装协调及铆接工作,并且通过双工位并行装配,使产品在总装工位上的滞留时间缩短至原来的12~23,极大地提高装配效率,但同时对型架的制造及装配精度也提出了更高要求[3]。

2 部件及典型结构的调整安装方法

2.1 大型组合基础框架的基准转换与合并

柔性总装型架基础框架为组合式结构(如图1),主要分为三段,中间为主体框架,采用典型的移动立柱式通用模块结构,用于安装机体底部产品支撑及专用定位模块,两侧对称部署辅助支撑平台,用于安装机体顶部及两侧的产品定位模块。三段基础框架均有独立的可调节地面支撑系统,且基础框架之间并无保证相对位置关系的刚性固定连接。

为保证3处基础框架及辅助平台上的定位模块空间位置协调一致,需首先对基础框架上基准坐标系进行转换与合并。与传统刚性工装型架不同,柔性型架的基准坐标稳定性和一致性较弱,因此选择基准坐标位置时应有所侧重,由于两处辅助平台上的基准点位置较高,并且产品型号调整时要进行大量模块更换,对基准点的稳定性影响较大,因此实际装配中只作为安装基础导向模块的辅助基准坐标,而将中间主体框架上的基准点作为主要基准坐标,其所在基础框架结构相对稳定,既能包容所有定位元件模块,又有更佳的可视化条件。

具体操作方法是基础框架与辅助平台初始对合后,使用水平仪将3处基础框架分别调整水平,然后在基础框架与辅助平台上分别使用激光跟踪仪建立独立的基准坐标系,然后按此独立坐标系分别安装各自的直线导轨、升降机构、滑移机构等基础导向元件与支撑件。最后按中间的基础框架为主基准建立坐标系,再将两侧辅助平台上的各基准点按实测值合并到基准坐标系中。这样操作的优点在于消除了辅助平台基准点直接拟合到基准坐标系中导致的偏差,既保证了基准的统一,也加强基准系的稳定性,同时便于非关键元件的安装及协调。

2.2 增强重复定位精度及结构刚度的方法

柔性总装型架为保证对不同型号产品的适应性,采用了模块化设计,能够通过快速更换不同模块实现不同型号的产品装配。而快换机构也尽量采用标准化模块接口,主要采用的标准化模块接口有V型块、定位销两种形式。型架中有些产品定位元件应用了4级甚至5级标准化模块接口,与传统大多直接采用不可拆卸连接的刚性型架相比,存在较大的重复定位累积误差以及较弱的结构刚度[7],这些不利因素导致工装精度不够稳定,需要采取相应的措施改善。

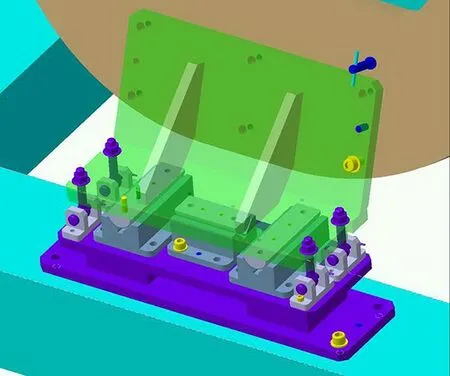

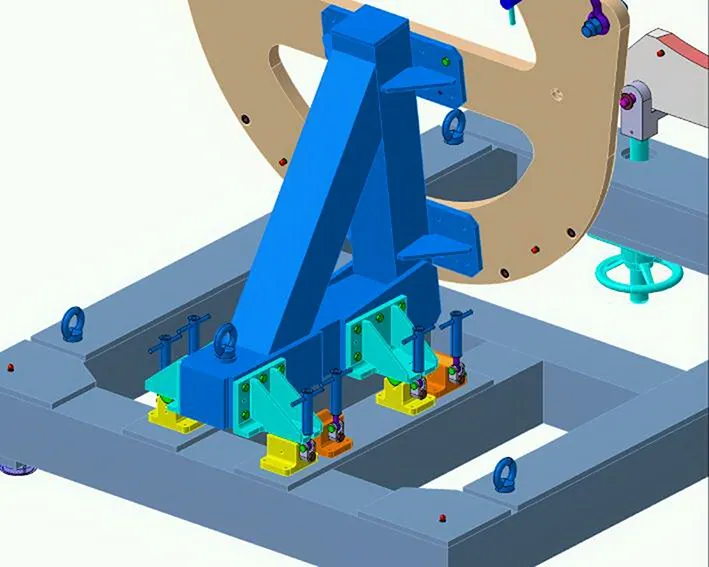

如图3所示,1框定位托板初期采用3组紧凑布置的V型块标准化模块接口作为快卸定位方式,并且在双工位型架中,两套独立的该接口需要作为共用接口分别与两套独立的1框定位托板系统进行对接,结构十分紧凑,但装配时不仅要保证重复定位精度还要保证共用接口的互换性,在装配调试过程中发现互换安装后误差极大,甚至达到毫米级。后改为图4所示连接定位形式,主体连接件由平面结构改为三角形立体支臂结构,V型块标准模块接口由原来的三组通用形式改为两套四组专用形式,从多个方面改善模块接口连接结构的稳定性与刚度。

图3 原1框定位托板的V型块标准化模块接口Figure 3 V-shaped block standardized module interface of the former 1 framework positioning board

图4 新1框定位托板的V型块标准化模块接口Figure 4 V-shaped block standardized module interface of the new 1 framework positioning board

首先,三角形立体支臂扩大了与1框托板的连接点包容面积,即增大了支撑面,减小了悬臂尺寸对刚性的削弱。其次,两套独立的四组专用V型块模块接口不仅比原来增加了数量,还优化了布局,分散较远且V型槽方向采用交叉布局,增大接口的抗变形力矩。此外,通过两套四组专用V型块模块接口,避免了三组通用V型块需分别满足两套1框托板系统对接导致的基准不一致误差。最后,将每一对独立配合的V型块槽口与对应的安装轴进行配合研修,保证安装轴母线与V型槽贴合均匀无间隙。通过上述方法,有效保证了V型块标准模块接口的重复定位精度及结构刚度。

2.3 新型锁紧定位模块无应力安装调整方法

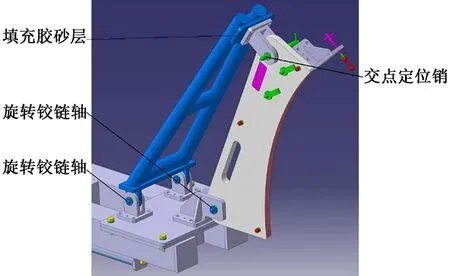

前机身柔性总装型架采用一种新型的连杆交点锁紧定位模块,在传统装配型架结构中几乎未有类似机构。在图5中用于定位产品侧蒙皮的卡板即采用了该定位模块,这种定位模块具有空间开敞、刚度高、拆装快捷的优点;缺点是定位交点装配精度要求高,应力大。

图5 用于定位侧蒙皮卡板的连杆交点锁紧定位模块Figure 5 Connection rod cross point lock positioning module used for positioning skin fixture board

在装配过程中,通过对该定位模块的反复试装及受力分析,最终使用5 mm厚环氧树脂胶砂层配合消除连杆应力的安装方法,即在完成连杆模块机构底部与卡板底部铰链安装配合后,先在顶部卡板连接叉座与连杆机构的安装面上填充环氧树脂胶砂,然后使用激光跟踪仪精调卡板到位,用临时辅助支撑定位卡板,最后调整安装卡板与叉座上的定位插销固定,并拆除辅助支撑。该方法通过环氧树脂胶砂层释放作用在连杆模块机构上的拉压应力,以避免单纯用顶丝及垫片调整的刚性应力直接作用到连杆上,导致卡板后期变形。

3 结语

近年来,我国的飞机柔性化装配技术发展迅速,柔性工装型架在军民机装配中得到了广泛应用。但在整体设计以及安装操作规范上还有很多不足之处,通过在前机身柔性双工位总装型架制造及装配过程中总结的一些经验和方法,希望能够为同行业工作者提供一定的参考。