无人机机翼装配型架设计

邵宗科,殷东平,杜雄尧

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

无人机机翼装配型架设计

邵宗科,殷东平,杜雄尧

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

为缩短装配周期、降低制造成本,文中以某型无人机机翼装配为研究对象,根据机翼装配特点,考虑装配车间地基情况,设计了机翼装配平台,并采用内定位设计、柔性装配设计方法,完成了机翼装配型架设计;利用HyperWorks软件对设计的型架在满负荷工况下的变形和应力分布进行了仿真;最后根据设计结果,制造加工出装配型架,并对机翼进行了装配。结果表明:型架在仿真中的最大变形量为0.023 mm,最大应力为1.97 MPa,满足机翼装配使用要求。设计的装配型架结构简单,成本低,精度高。

机翼装配;内定位设计;柔性装配设计;装配型架;仿真

引 言

飞机结构复杂,刚度小,零部件及连接件数量多,且制造精度要求高。为保证飞机零件的制造精度及良好的互换性,在飞机生产过程中需要使用大量工装来完成飞机装配。装配工装是保证飞机装配质量的关键,但通常飞机装配型架制造加工工作量占整机工装的 50%左右,且约占整机工作量 40%以上的飞机装配工作是依靠装配型架来完成的[1]。所以,装配型架结构设计是否合理,不但直接影响到装配型架本身的制造周期、制造成本、精度和加工难易程度,而且还影响着各零部件之间对合尺寸的一致性,对飞机装配的装配效率、装配质量和装配周期也有着很大的影响,从而影响到整个飞机的生产周期[2]。

为减小飞机装配过程中的装配误差并保证零件刚度,目前我国在飞机装配型架设计制造过程中主要采用刚性结构。为保证装配精度,通过数控机加工方式完成制造,而且1套型架一般只针对特定的装配对象,因此为完成飞机的整机装配,需要设计制造大量的装配型架[3]。所以,飞机部装或总装装配型架的设计质量和设计效率对提高飞机产品的制造质量、生产效率及降低生产成本具有重要意义。为了解决飞机装配型架设计制造过程中结构复杂、周期长、成本高、适用性单一的问题,国内外对装配型架设计进行了相关研究,目前主要有并行设计、柔性设计、内定位装配设计、数字化设计等方法[4-5]。

本文以某型无人机机翼为研究对象,设计了一套结构简单、成本低、制造周期短、装配精度高的型架。经机翼装配检验,该型架满足机翼设计精度要求。

1 机翼装配型架设计

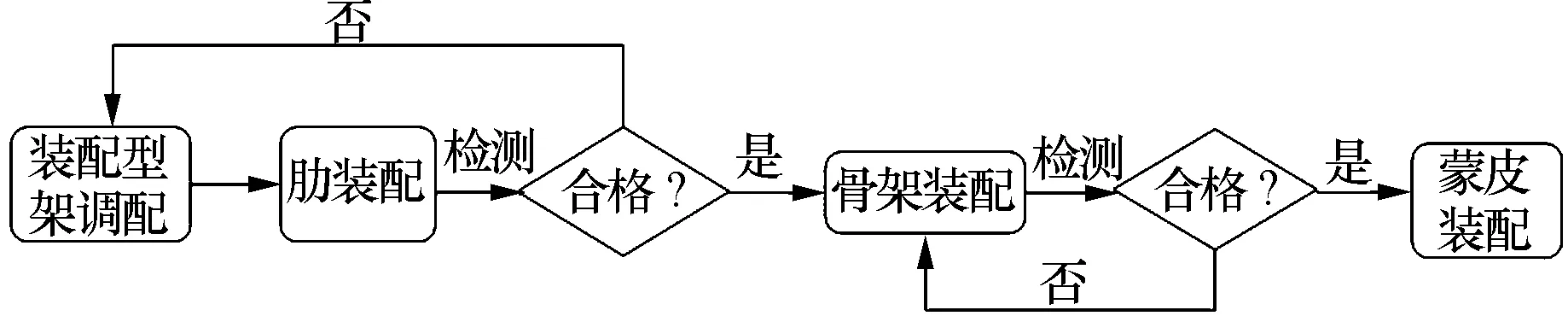

型架设计之前,首先需要考虑的是飞机的装配场地或装配平台。文中无人机机翼长约5 m,根据其特点,整个机翼在1个装配平台上进行装配,因此装配型架设计也基于平台进行。机翼的装配流程如图1所示。

图1 机翼装配流程

1.1 内定位设计

传统的装配型架设计主要根据骨架外形来完成,装配型架通过采用外卡板的方式来实现骨架外形的定位和蒙皮的夹紧,因此又要求卡板内型面具有与蒙皮外形相同的形状。外卡板方式主要存在以下缺点:

1)卡板尺寸大、重量大,卡板支撑架粗大、结构复杂、重量大,使用过程需要借用吊具完成;

2)支撑架开敞性差;

3)由于卡板带有蒙皮外形,蒙皮外形通常为异形面,因此卡板制造工作量大;

4)装配过程需开启卡板,因此型架实际占用空间和占地面积较大;

5)对于大型部件,可开启的卡板影响型架工作梯的安装;

6)卡板异形面通常通过数控加工的方式完成,需要去除的材料多,所以型架的制造成本高[6]。

而采用内定位装配方法时,以骨架(或框、肋)上的工艺孔为装配基准,通过打定位销的方式准确定位骨架(框、肋)的空间位置,在刚性骨架(框、肋)精确定位固定后,在其表面覆盖蒙皮并铆接,就可以保证飞机外形的准确性,也可以大大减少外卡板的使用。这样不仅能极大地简化装配型架,最大限度地减少型架的总类和数量,还能够减少型架设计的工作量,降低型架的制造成本和制造周期。

本文采用内定位的方式,工艺孔位于刚性好的框或肋上。设计时,采用的是自上而下的设计方式,先考虑销钉(定位件)的空间姿态,然后考虑框或肋与型架之间的固定方式,最后考虑底部支撑结构。

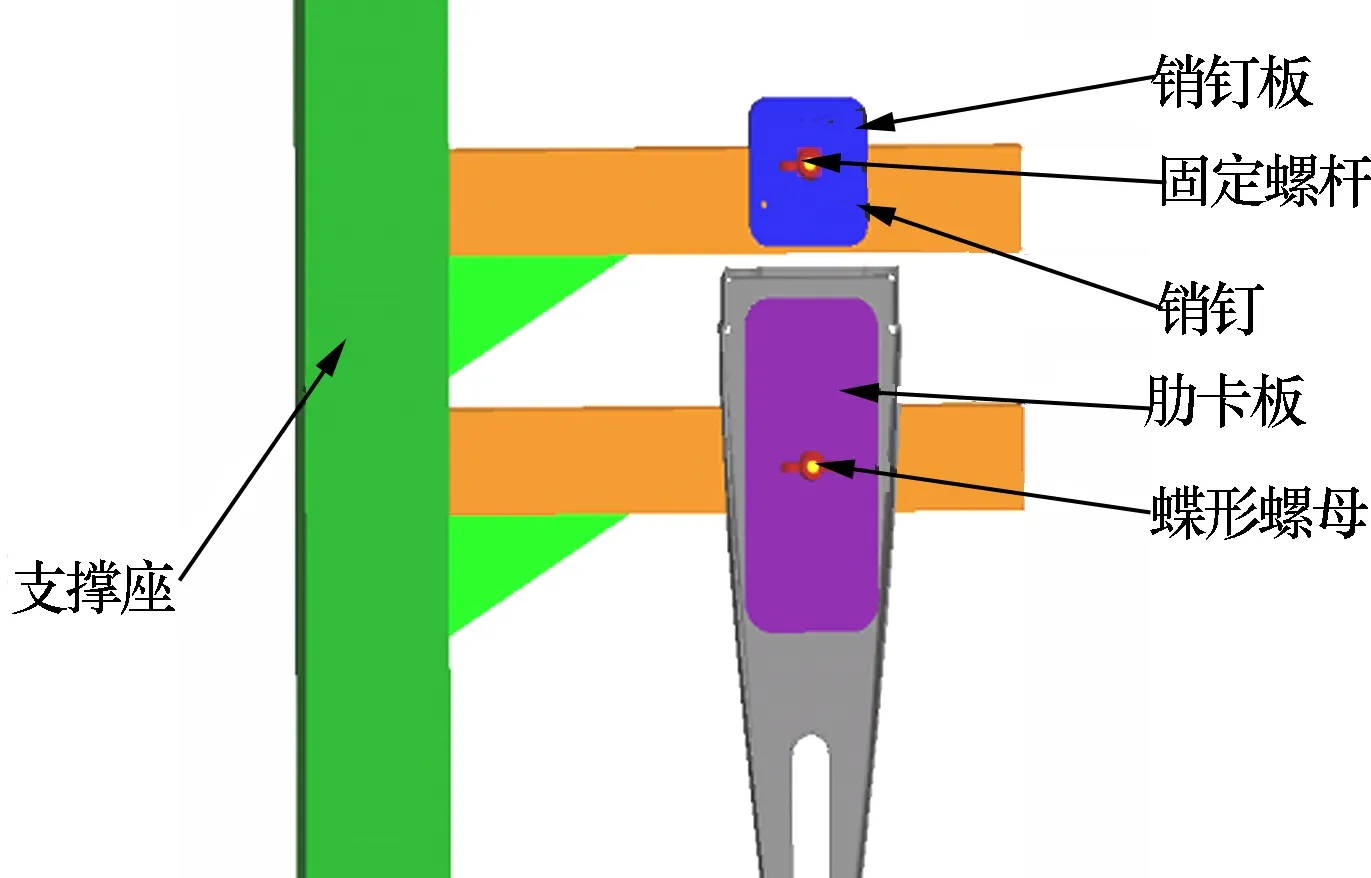

由于肋中间加强筋部分是平面,而且尺寸足够大,因此最终设计的内定位结构如图2所示,主要包括销钉、销钉板、固定螺杆、肋卡板、支撑座、蝶形螺母等,对于无法使用蝶形螺母的部位(如空间狭小或采用固定螺杆后会使飞机出架困难等),采用辅助工具(如大力钳、C型夹钳等)夹紧。

图2 肋型架结构形式

1.2 柔性装配设计

柔性装配技术在国外飞机制造中应用较多,如空客飞机机翼多点阵成形真空吸附式万能柔性工装系统、飞机翼梁的“行列式高速柱阵”的柔性装配工装系统等[7]。文中无人机是某单位自主设计的第1架飞机,设计制造过程中存在很多不确定因素,后期结构有可能更改,因此,本机翼装配型架设计需要考虑柔性化设计,以便后期飞机结构更改后,设计的型架经过小范围改动就能用于新型飞机装配,还可节约制造成本。

本文的柔性化设计主要体现在单型架的柔性化设计,整体装配型架的柔性化设计和蒙皮装配型架柔性化设计3个方面。

1.2.1 单型架的柔性化设计

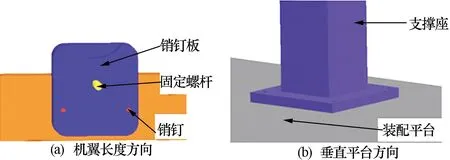

机翼肋在空间中有X、Y、Z3个自由度。在通常情况下,要想实现3个方向自由度可调,设计时3个方向都不能焊接固定,需要留有调整空间。但实际装配时需要铆接,如果都不焊死,铆接会产生较大变形,影响装配精度。因此,设计时,单型架在1个方向是固定的,另外2个方向通过螺栓固定,当装配型架不符合精度要求时,可通过调整销钉或销钉板的位置(如用调整垫片等)来实现型架的固定。图3所示的是机翼长度方向和垂直于平台方向的柔性化设计。

图3 单型架柔性化设计示意图

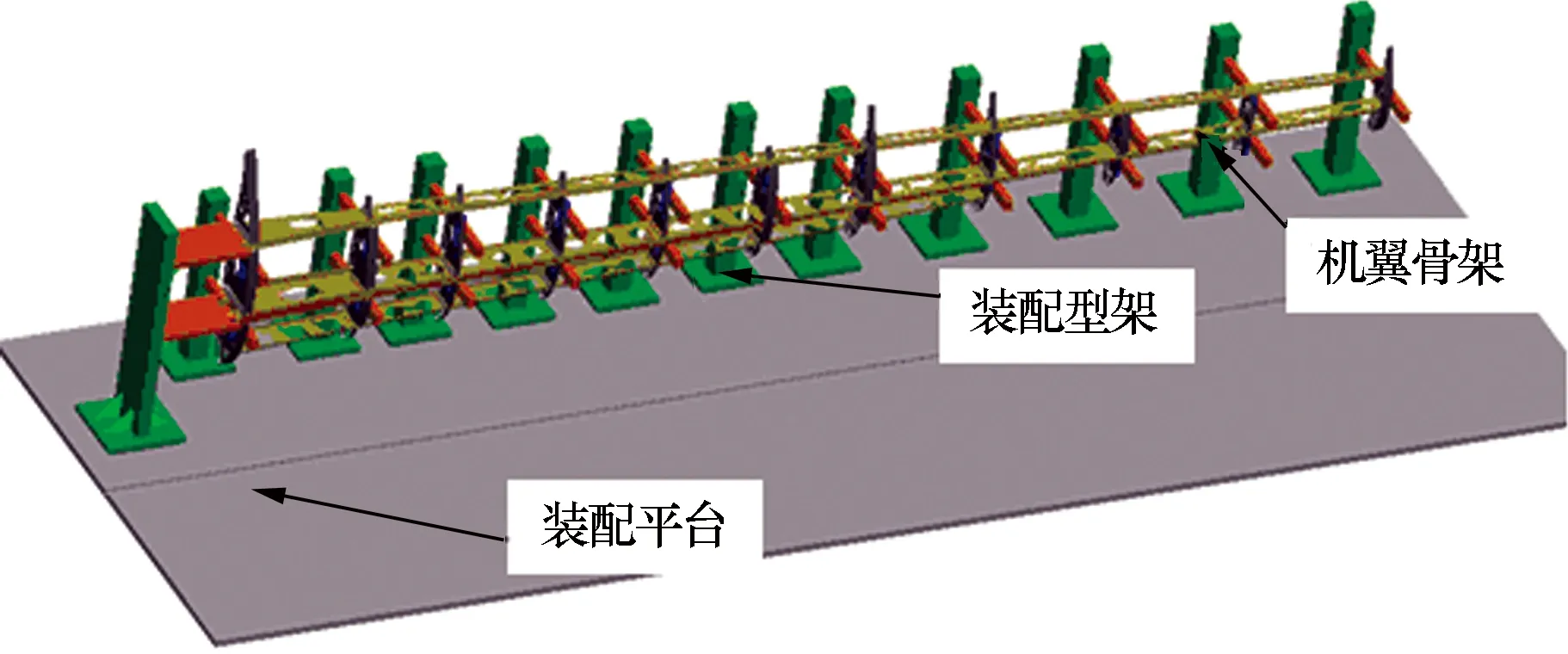

1.2.2 机翼整体型架的柔性化设计

型架不设整体型架,各个定位夹紧件固定在分散的金属型架上。这些分散的型架以装配平台为基础,通过装配平台连成一个整体。型架定位件的尺寸稳定性主要取决于平台和型架基础的稳固程度。型架与平台之间采用销钉定位后螺栓连接的方式,有利于保证单个型架在平台上的精度。这种型架的主要优点是:平台可重复利用,且适用于不同类型的飞机;取消了整体型架,大大节省了材料;大大简化了型架结构,开敞性好,便于型架内装配工作的进行。机翼整体型架如图4所示。

图4 机翼整体型架柔性化设计示意图

该结构方式柔性化作用体现在:

1)可改变各独立型架在平台上的安装位置(改变销钉孔和螺纹孔的位置),当飞机结构变化时(主要是框或肋的尺寸和位置发生变化),可以通过改变型架的安装位置来实现装配;

2)考虑到车间地基不平,在装配平台下面垫上调整垫铁,可在一定范围内起到竖直方向的微调;

3)弥补了单型架设计中1个方向固定不能移动的缺点。

1.2.3 蒙皮装配柔性化设计

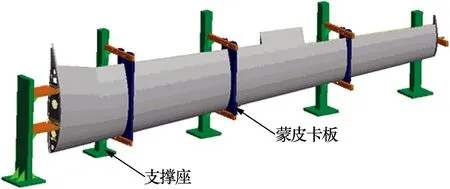

上述柔性化设计考虑的是机翼骨架和肋的装配,而骨架装配完成之后,需要安装铆接蒙皮,因此需要设计蒙皮装配型架。蒙皮装配型架采用柔性化设计,主要由支撑座、蒙皮卡板等组成,如图5所示。蒙皮卡板通过定位销和螺栓的方式固定在支撑座上,实现卡板的可互换性。与骨架装配型架相同,它在平台上采取的是定位销钉和螺栓固定的方式。

图5 蒙皮装配型架柔性化设计示意图

2 装配型架仿真计算

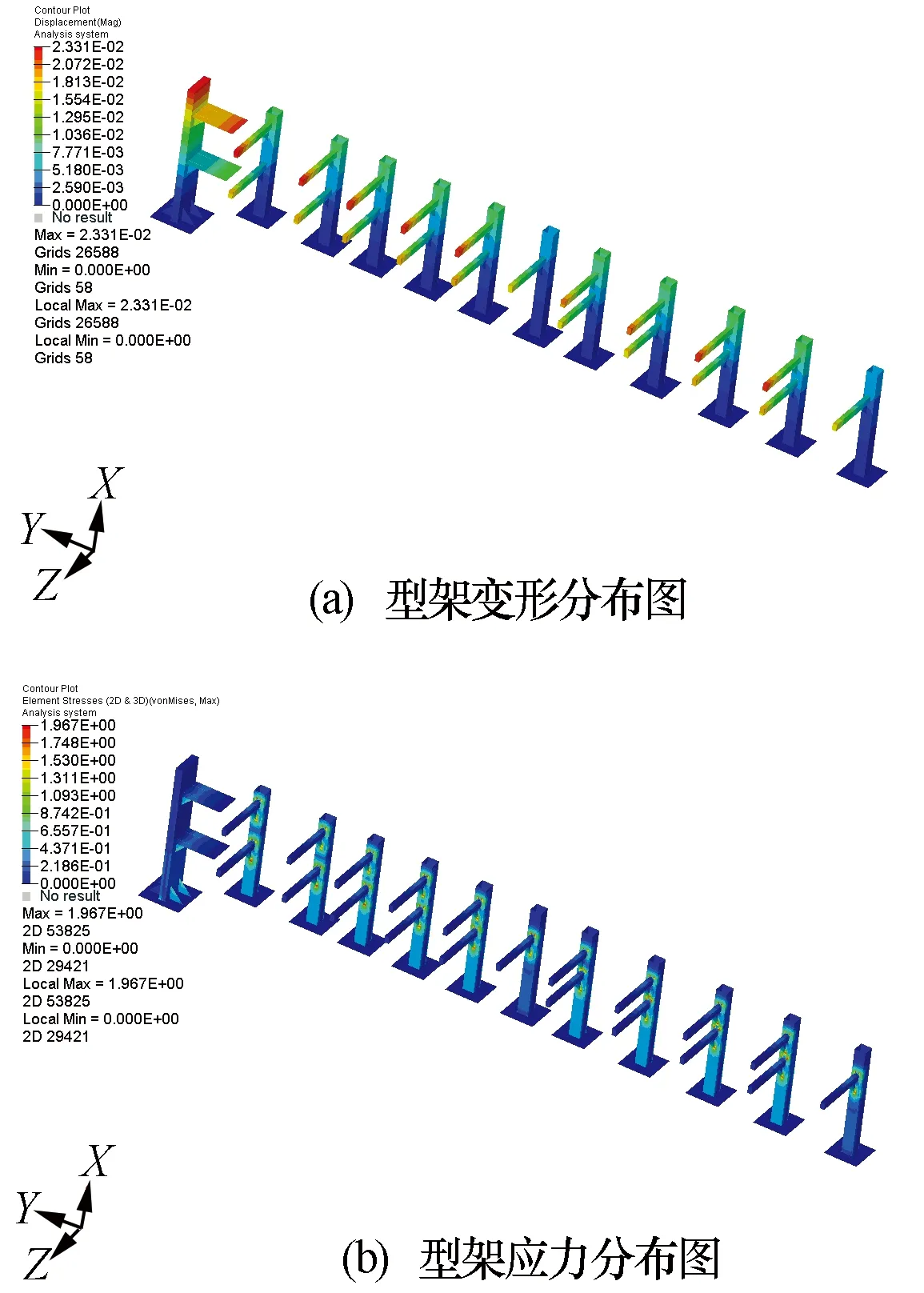

本无人机机翼重约50 kg,为了检验装配型架的可靠性,利用HyperWorks v12.0软件对型架的变形量和应力进行了仿真。

型架所用材料为Q235,支撑座由方钢管、底板、加强筋、支撑臂焊接而成,在软件中可认为是一体的。此外,为方便计算,假设平台是刚性体,即平台的变形可以忽略不计,并将机翼的重量简化为均匀加载在型架横臂相应位置上的力。计算结果如图6所示。

图6 型架仿真计算结果

从图6(a)中可看出,型架的最大变形量为0.023 mm,位于型架横臂的最前端,机翼装配设计要求为0.05 mm;从图6(b)可看出,最大应力为1.97 MPa,位于横臂与立柱的连接处,最大应力远小于材料的屈服强度。因此,型架刚度满足设计要求。

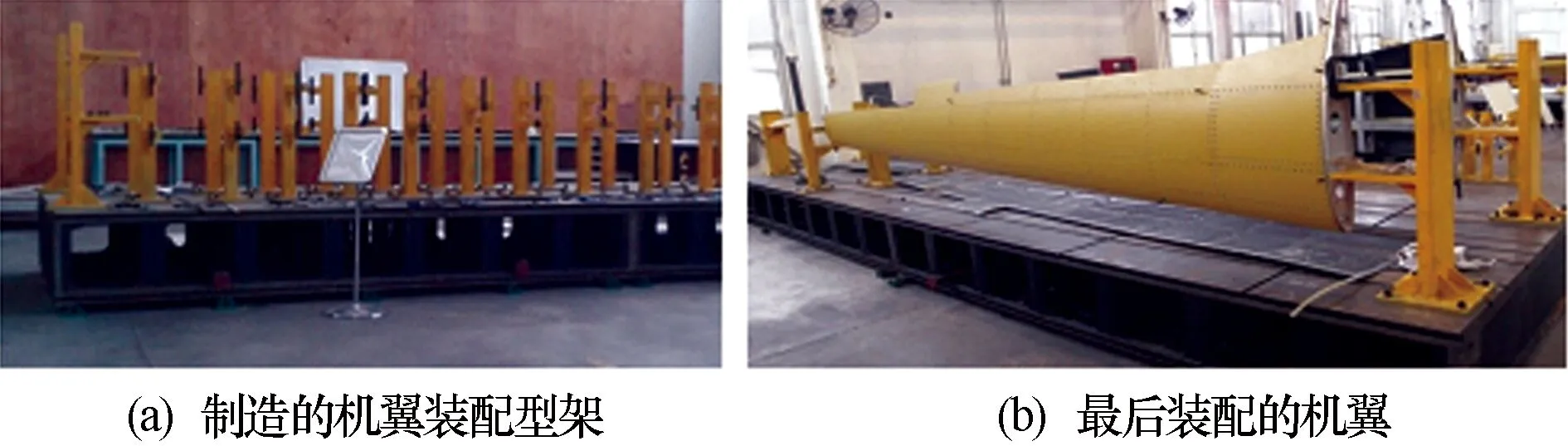

3 装配型架制造

根据设计的装配型架,考虑到机翼左右对称,制造出如图7(a)所示的机翼装配型架。装配平台的尺寸能够满足左右机翼同时安装的要求,最后装配的机翼如图7(b)所示。经检测,机翼装配精度满足设计要求。

图7 机翼装配结果

4 结束语

飞机装配型架在飞机装配过程中起到至关重要的作用,其设计方法对飞机的制造周期和制造成本有着重要的影响。根据设计的装配型架,完成了机翼装配,其精度满足设计要求。本文的结论如下:

1)根据装配车间的地基情况,考虑到机翼的对称性,设计了装配平台,装配平台的尺寸能够满足左右机翼同时安装的要求;

2)采用内定位的设计方法,在机翼肋上设计工艺孔,采取先固定肋后固定梁的方式完成骨架装配;

3)采用柔性化的设计方法,单型架实现2个方向的调整,整体型架实现1个方向的调整,最终实现装配柔性化设计;

4)整套机翼型架只在蒙皮装配过程设计了卡板,且蒙皮卡板具有较高的可互换性;

5)在机翼装配完全的情况下,型架的最大变形量为0.023 mm,最大应力为1.97 MPa,满足机翼装配使用要求。

[1] 曹增强. 国外大型飞机装配型架设计的新方法[J]. 航空制造技术, 2006(2): 60-61.

[2] 李雷,崔刚,陈桂琴. 飞机数字化装配技术的研究[J]. 电脑知识与技术, 2010, 6(13): 3522-3526.

[3] 刘洪. 飞机工装设计制造技术探讨[J]. 航空制造技术, 2006(12): 69-71.

[4] 姜澄宇,王俊标. 我国大型飞机研制中的关键制造技术[J]. 航空制造技术, 2009(1): 28-31.

[5] 陈文红,陈顺洪,郭飞燕. 飞机翼面类部件数字化柔性装配工装设计及应用研究[J]. 机械制造, 2013, 51(10): 78-81.

[6] 刘平,魏莹,邱燕平. 现代飞机装配型架设计新技术[J]. 洪都科技, 2007(3): 17-21.

[7] 秦龙刚,陈允全,姚定.飞机装配先进定位技术[J]. 2009(14): 55-57.

邵宗科(1984-),男,博士,工程师,主要研究方向为工艺工装设计。

Design of Wing Assembly Fixture for UAV

SHAO Zong-ke,YIN Dong-ping,DU Xiong-yao

(The38thResearchInstituteofCETC,Hefei230088,China)

To shorten the assembly cycle and lower the manufacturing cost, the wing assembly platform is designed according to the characteristics of the wing assembly and the foundation conditions of the assembly workshop in this paper. Then the design of assembly fixture for wing is completed with the inner positioning design and flexible assembly design method. The deformation and stress distribution of the assembly fixture are simulated under full load by HyperWorks. The assembly fixture is manufactured according to the design results and the wings are assembled. The results show that the maximum deformation of the assembly fixture is 0.023 mm in the simulation while the maximum stress is 1.97 MPa, which meets the operation requirement of the wing assembly. This assembly fixture is characterized by simple structure, low cost and high precision.

wing assembly; inner positioning design; flexible assembly design; assembly fixture; simulation

2014-12-24

V224+.4

A

1008-5300(2015)02-0022-04