弹载设备振动夹具设计与改进

曹彦伟,刘建杰

(中国空空导弹研究院, 河南 洛阳 471009)

弹载设备振动夹具设计与改进

曹彦伟,刘建杰

(中国空空导弹研究院, 河南 洛阳 471009)

在弹载设备的研制和交付过程中,振动试验是其环境与可靠性试验最关键的内容之一。振动夹具在振动试验中起着重要的作用,其设计的好坏决定振动试验成功与否。文中全面分析了弹载设备夹具设计的各种要求,设计出了一种符合要求的振动夹具,利用UG NX6软件中高级仿真模块对夹具进行了仿真分析,并对振动夹具进行了测试和结构改进。此文是对弹载设备振动夹具设计的经验总结,可供弹载设备振动夹具设计参考。

弹载设备;振动夹具;固有频率;UG高级仿真模块

引 言

在弹载设备研制和交付过程中,无论是预研课题还是型号研制,如需进行绕飞试验、系留、挂飞等外场试验,振动试验都是必不可少的一项力学环境试验。振动试验是检验产品可靠性的重要环节,能否通过振动试验是产品能否进行外场试验的一个重要指标。而振动夹具在振动试验中扮演着很重要的角色,其功能是将振动台的运动和能量传给弹载设备,这要求夹具能将台面运动不失真地传递给试验件。试验的成功与否、试验的可信程度与试验夹具的设计、制作及安装使用水平密切相关[1]。

1 弹载设备振动夹具设计

1.1 弹载设备简介

弹载设备位于导弹的前部,外形为圆柱形,包括最前端卵圆形天线罩,最大轮廓尺寸约为Ф210mm×1 000 mm,质量约为25 kg,重心位置大致在离最前端700 mm处。图1为弹载设备的三维模型示意图。

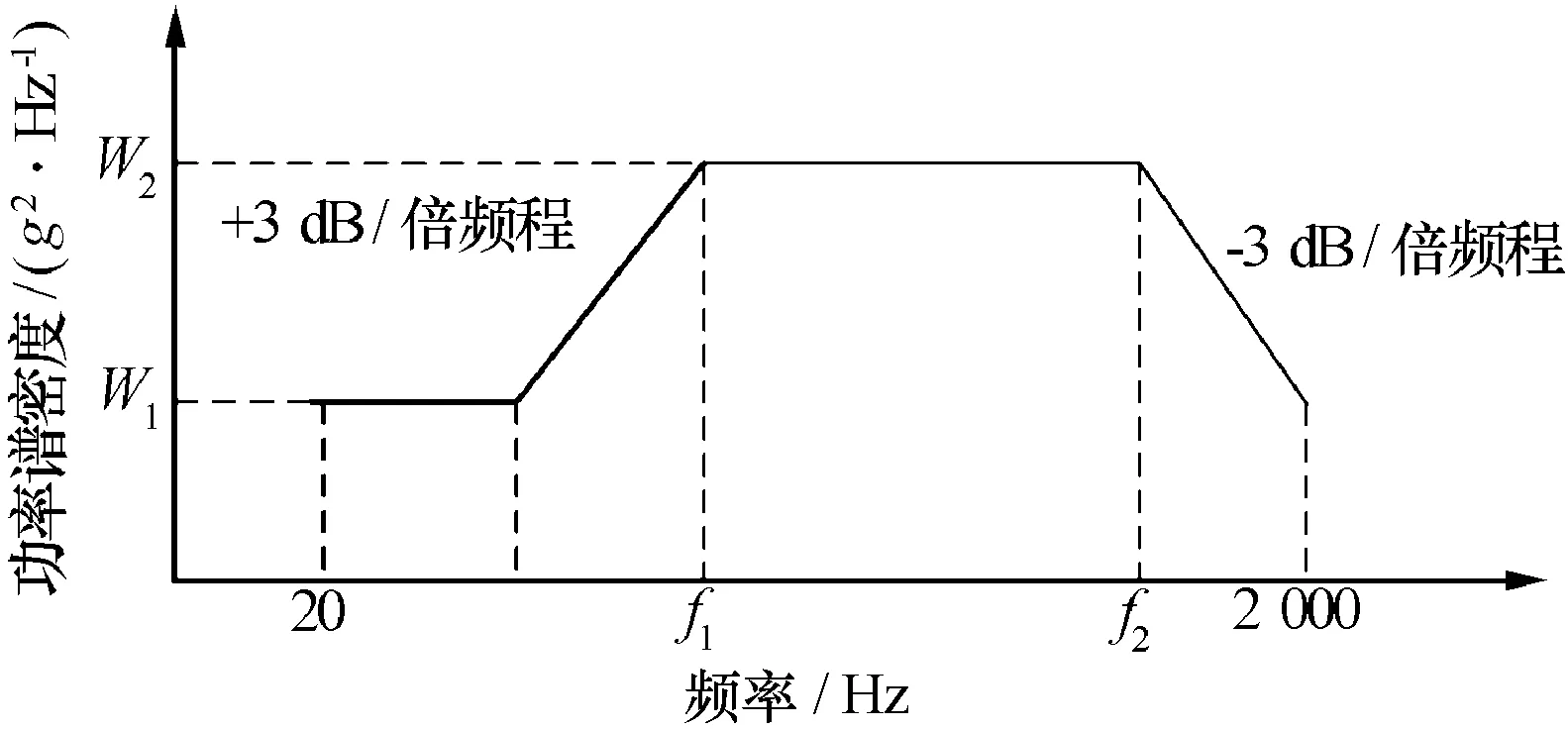

1.2 振动试验条件

振动试验条件为随机振动,振动的谱形如图2所示,频率f1=500 Hz,频率f2=1 500 Hz;功率谱密度W1=Ag2/Hz,功率谱密度W2=Bg2/Hz;振动方向包括X、Y、Z3个方向;振动时间为每个方向10 min。

图1 弹载设备的三维模型示意图

图2 弹载设备随机振动谱形图

1.3 振动夹具的固有频率要求

从根本上讲,夹具是传递振动的,夹具的固有频率是重要的。振动夹具设计的理论计算主要包括刚度、质量和固有频率3个基本参数。夹具各阶固有频率的变化率与刚度元素的变化率成正比,与质量的变化率成反比[2]。简言之,夹具刚度越大,质量就越小,夹具各阶固有频率就越大;相反,刚度越小、质量就越大,夹具各阶固有频率就越小。因此,在设计夹具时应主要考虑增大系统的刚度,减小系统的质量。

目前,我国尚未制定出夹具标准。美国桑地亚公司提出的夹具标准分别对试件大小、重量提出了要求,限制了出现共振峰的最低频率,也限制了高频段出现共振峰的个数及峰值大小以及3 dB共振带宽的宽度,对正交运动给出了允许范围,对试件固定点的允许值作了限制[1,3]。

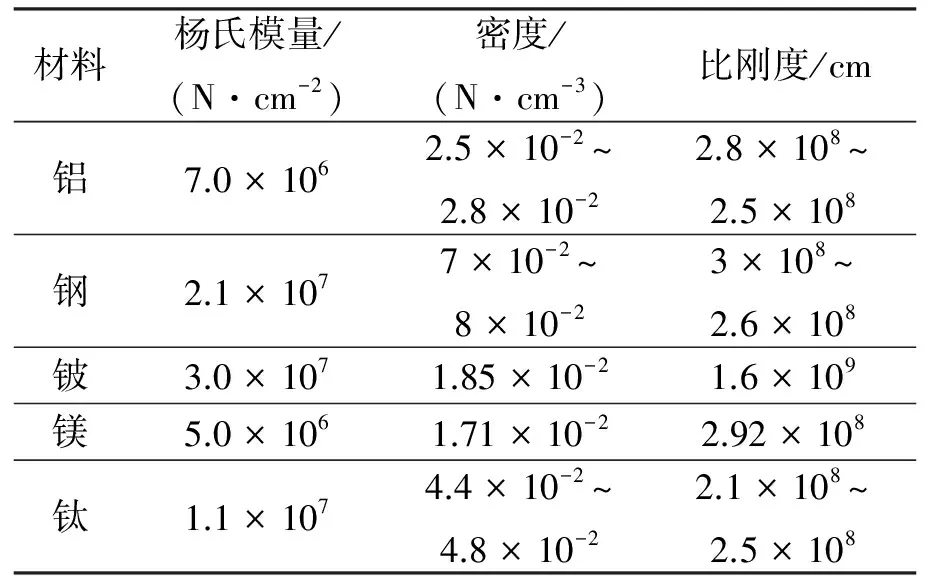

1.4 振动夹具的材料要求

制作夹具首先要选择材料,在设计中很少考虑材料的刚度和疲劳强度,主要是因为振动夹具高频特性所要求的刚度使得夹具非常结实,很少因强度不足而损坏。夹具材料应选用比刚度大、阻尼大的材料。材料的比刚度大意味着质量轻而刚度大,因而夹具对推力的影响小而其频响可展宽,对振动的影响小而传递力或参数的性能却很好[1]。因此,铝、镁及其合金是最常用的材料。表1列出了常用夹具材料的一些重要的物理特性[1,4]。

表1 常用夹具材料的物理特性

1.5 振动夹具的质量要求

振动夹具的质量应尽可能轻,因为夹具的质量直接影响系统的总质量,影响振动台装上试件后所能达到的最大加速度数值。

1.6 振动夹具的连接要求

振动夹具既能方便地与振动台面连接,也能方便地与试件连接,同时要满足试验条件(如3个方向的要求等)。

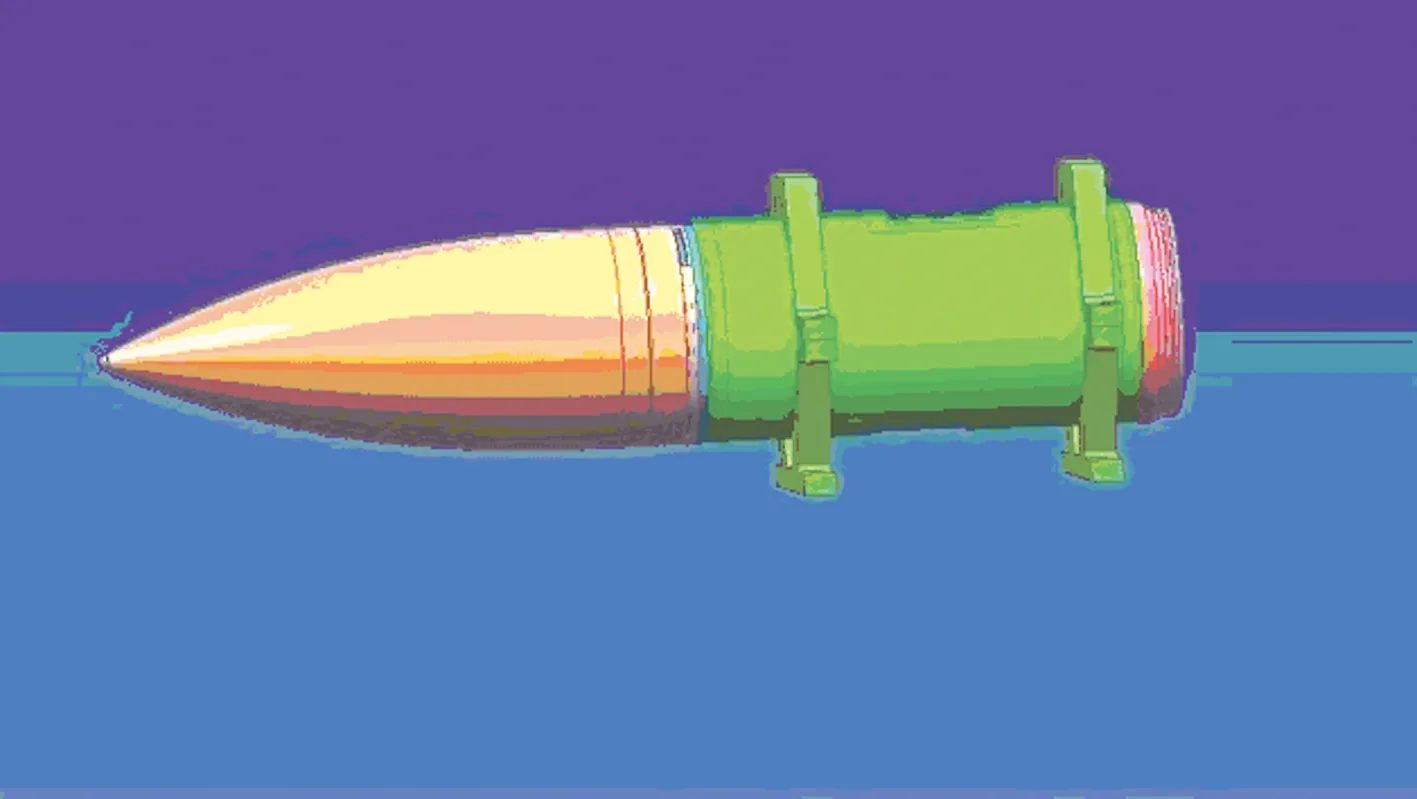

考虑2种连接方法,一种是设计成卡箍形式的结构夹持壳体,卡箍再与振动台面连接,如图3所示。这种结构连接简单,质量轻,安装方便,但安装产品螺钉拧紧力矩不好控制,有时会在振动量级大、时间长时,出现卡不紧,滑脱现象。另一种是在壳体后端部增加转接盘,如图4所示。该连接结构为悬臂梁的结构,比较接近真实产品的工作状态,但通过圆盘与导引头连接,安装螺钉数量较多,安装不太方便。

图3 弹载设备连接方式示意图

图4 弹载设备连接方式示意图

1.7 加工制造和加工要求

夹具设计应使加工方便,加工的周期要短,工艺性好,价格尽可能低。在加工方法上,综合考虑螺接法、铸造法、焊接法或粘接法等各自的特点。

1.8 夹具的结构形式

夹具的结构形式分为转接板、立方体、半球形、锥形、封闭盒形、圆筒形、“L”形、“T”形和开口盒式等[5]。

1.9 弹载设备振动夹具结构设计

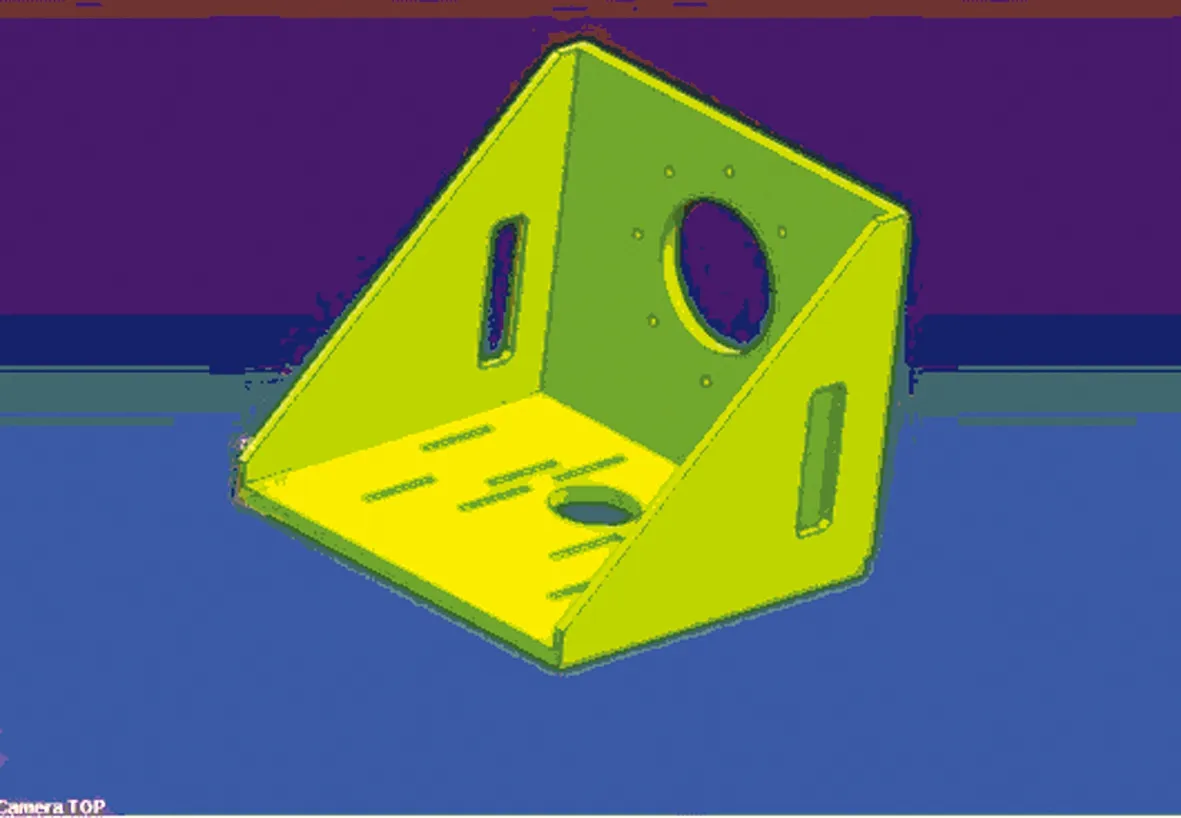

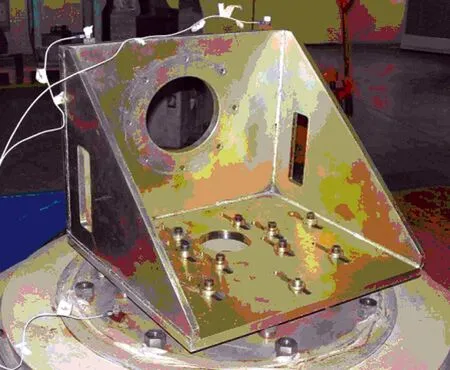

综合上述振动夹具的要求,经过分析考虑,选定“L”形的结构形式,材料为45号钢,经机加工后焊接而成。弹载设备振动夹具的三维模型如图5所示。

图5 弹载设备振动夹具的三维模型图

Y、Z方向的振动试验可直接在振动台面上进行,而X向的随机振动需要在水平滑台上进行。

2 弹载设备振动夹具仿真分析

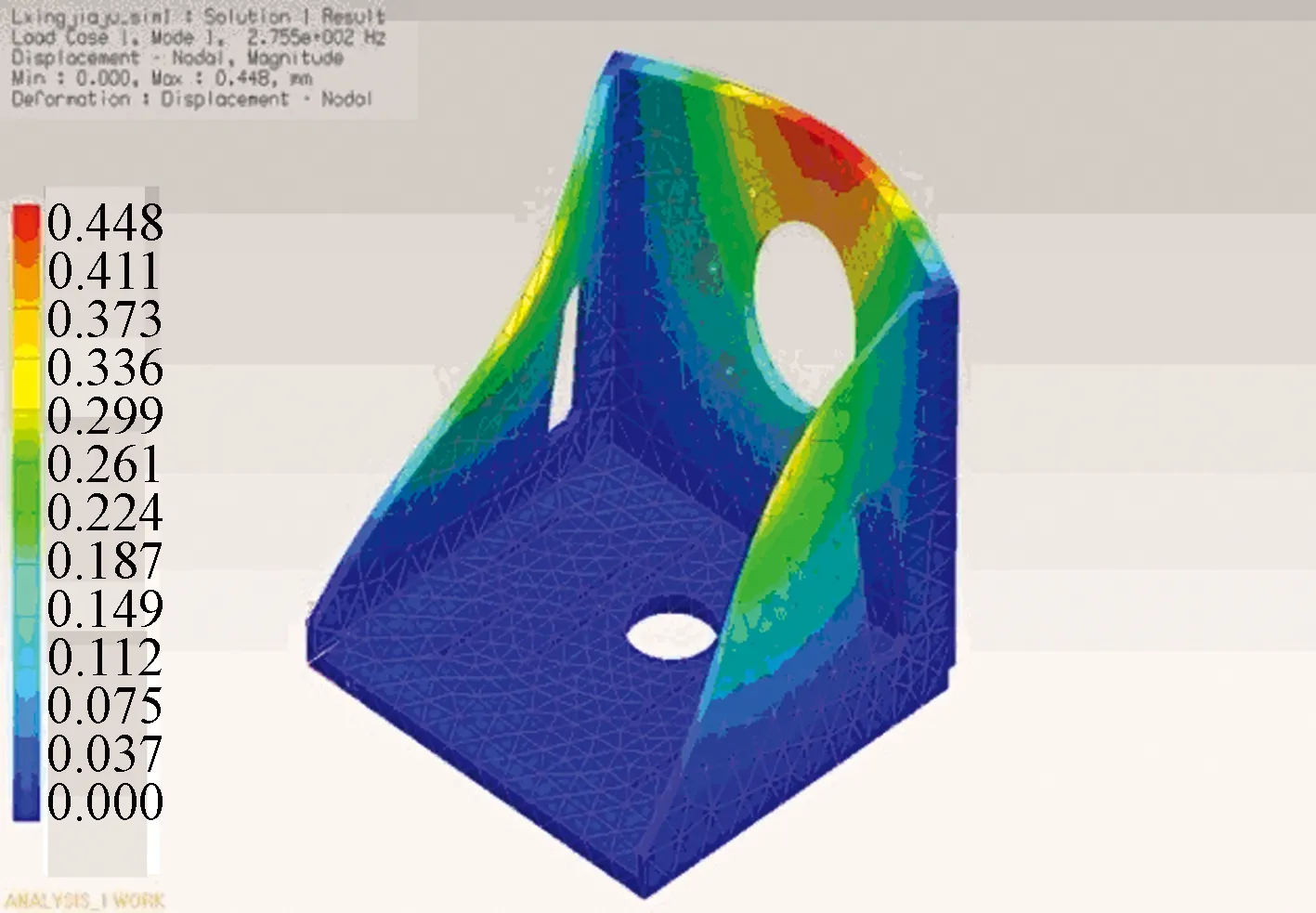

振动夹具设计完成后,需要进行仿真分析,采用UG NX6软件中的高级仿真模块,夹具的三维模型不需转换,从CAD模型直接进入高级仿真模块进行分析。材料选用STEEL,单元采用自动划分四面体单元,将整个底面作为固定约束条件。

经计算,1阶模态的固有频率为275.5 Hz。图6所示为弹载设备振动夹具的1阶模态,前5阶模态的固有频率见表2。

图6 弹载设备振动夹具1阶模态

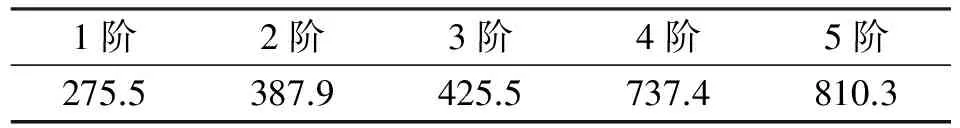

表2 弹载设备振动夹具的固有频率 Hz

1阶2阶3阶4阶5阶275.5387.9425.5737.4810.3

3 弹载设备振动夹具测试

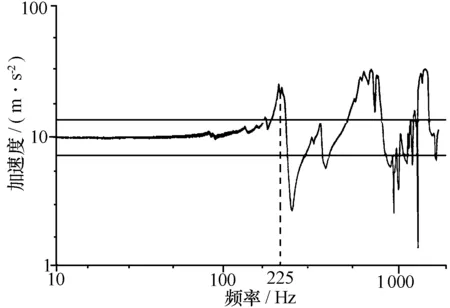

弹载设备振动夹具制成后,采用正弦扫描试验法对夹具进行测试。测试方法为正弦对数扫频:1g,10~2 000 Hz,1 Oct/min,测夹具的1阶固有频率及敏感轴向的均匀性。

采用在振动台台面控制的测试方式,在夹具不同位置布置传感器,分别观测某个轴向的响应曲线,通过该试验比对各传感器所感应信号的差异,从而得出均匀性及固有频率。图7为弹载设备夹具测试示意图,图8为测试结果曲线图。由图8可知,夹具的固有频率为225 Hz。

图7 弹载设备夹具测试示意图

图8 弹载设备夹具测试曲线图

从仿真和测试结果看,弹载设备夹具的1阶谐振频率为225 Hz,其仿真计算值和实测值存在一些误差。有限元的实体模型在简化,计算,边界条件,实际夹具结构、焊接加工、测试等方面存在差异,但该误差在允许范围内,是可以接受的。

在振动试验中,可采用多点控制来弥补夹具设计的不足,使夹具产生的响应能满足试验要求。该夹具符合设计要求,并已实际应用于弹载设备的振动、冲击、加速度和可靠性试验等。

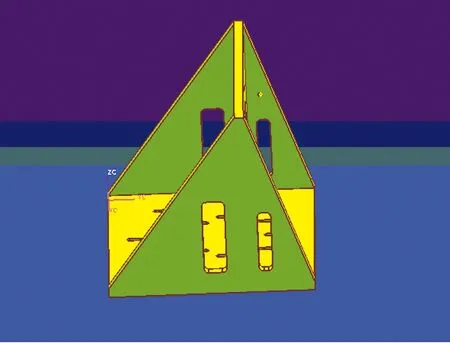

4 弹载设备振动夹具改进设计

为提高振动夹具的固有频率,采用UG高级仿真模块进行分析,对原来的夹具进行结构优化改进设计。改进设计主要表现在2个方面:在材料选择上,用铝合金代替钢;使竖直板向底板中间靠近,在竖直板另一侧增加2个斜板以加强竖直板的刚度。改进后的振动夹具三维模型如图9所示。

图9 夹具改进后的三维模型图

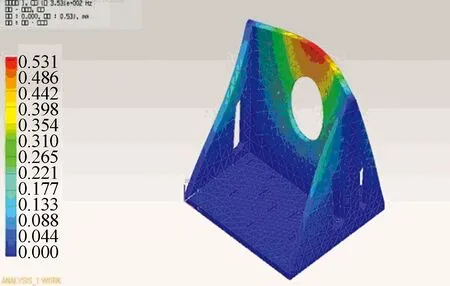

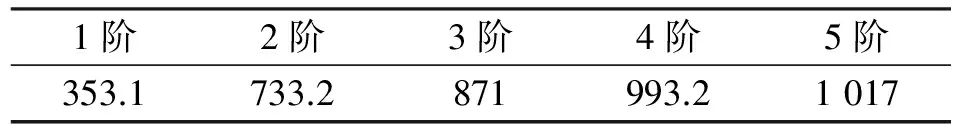

采用UG高级模块进行仿真分析,并计算固有频率。弹载设备振动夹具改进后的1阶模态如图10所示,前5阶模态的固有频率见表3。

图10 振动夹具改进后的1阶模态图

表3 振动夹具改进后前5阶固有频率 Hz

1阶2阶3阶4阶5阶353.1733.2871993.21017

采用UG高级仿真模块分别对弹载设备振动夹具改进前后的仿真结果进行对比分析。弹载设备振动夹具原重76.8 kg,改进后重29.4 kg,减轻了47.4 kg; 改进后夹具的1阶固有频率为353.1 Hz,比原夹具提高了77.6 Hz,且改进后前5阶固有频率均有所提高。

5 结束语

仿真分析对比表明,改进后夹具的重量减轻了, 固有频率提高了,夹具的传递特性也得到较大提高,但还需在夹具加工制造后通过测试及鉴定来予以验证。弹载设备夹具的设计过程是一个不断改进和测试验证的过程,其固有频率还可以通过改进结构、优化设计、改进加工方法得到提高。

[1] 邢天虎. 力学环境试验技术[M]. 西安:西北工业大学出版社, 2003.

[2] 贾启芬,刘习军. 机械与结构振动[M]. 天津:天津大学出版社, 2007.

[3] 吴瑞轩. 振动夹具的测试方法研究[J]. 装备环境工程, 2010, 7(6): 252-255.

[4] 于韶明, 卫国. 振动试验夹具设计与实践[J]. 装备环境工程, 2014, 11(2): 81-85.

[5] 陈木本, 梁志恒. 导弹振动夹具设计通用规范[S]. 洛阳: 中国航空工业总公司第014中心, 1995.

曹彦伟(1971-),男,高级工程师,主要研究方向为雷达导引头结构设计。

Design and Improvement of Vibration Fixture for Missile-borne Equipment

CAO Yan-wei,LIU Jian-jie

(ChinaAirborneMissileAcademy,Luoyang471009,China)

In development and delivery of the missile-borne equipment, vibration test is one of the key tests in the environmental and reliability tests. The vibration fixture plays a significant role in the vibration tests and determines whether the vibration test is successful. Based on a comprehensive analysis of various requirements of the vibration fixture for the missile-borne equipment, a vibration fixture meeting the requirements is designed in this paper. Simulation analysis for the fixture is carried out by UG advanced simulation module. Then the fixture is tested and improved. This paper, as the design experience summary, can be used as the reference of vibration fixture design for the missile-borne equipment.

missile-borne equipment; vibration fixture; natural frequency; UG advanced simulation module

2014-12-10

TG75

A

1008-5300(2015)02-0037-04