双电机同步驱动伺服压力机控制策略研究

蒙李鑫,刘 辰

(西安理工大学 机械与精密仪器工程学院,陕西 西安 710048)

1 引言

机械压力机与伺服驱动系统相配合,可使压力机滑块运动灵活自由,闭环的控制系统可以使下死点重复精度提高,同时成形工艺的柔性和适应性更好。目前虽然有一些超大功率单机伺服电机的产品,但是其容量相对于大型伺服压力机的应用还是偏小。对于大型伺服压力机大多还是采用类似图1所示的多电机同步驱动的工作方式提升压力机的功率。

多电机驱动方式可以有效分散电机动力,避免出现单个大容量电机及其驱动器设计制造成本过大的问题。同时多电机驱动有时也可以更好地平衡压力机传动结构的受力[1,2]。

图1 一种双电机驱动伺服机械式压力机传动结构

多电机驱动虽然可以通过增加电机数量的方式实现驱动功率的增加。但是由于传动系统的结构特点,通常需要伺服压力机的多个驱动电机同步运转。因此为了保证电机运转的同步性,就需要实现多电机的同步协调控制。其目的都是为了保证多电机在运行时有用相同的动态响应,使得多电机控制起来具有和单电机一样或相似的特性。

现今实际工程应用中,对于多电机同步控制大体可划分为4类[3]。第一类采用并联控制方式,同时给各个电机相同的控制信号,实现多电机的同步运动[4,5]。该方法可以实现多电机的相同启动特性。第二类采用串联控制,即首台电机响应控制指令,该电机的检测指令作为控制信号传递给后一台电机实现同步跟踪控制[6]。第三种方法通过采集两台电机信息进行交叉互补方式,缩小电机间速度差并进行同步[7]。最后一种方式是采用现代控制方法通过采用如自适应控制、神经网络控制、模糊控制等智能化的控制算法来结合交流伺服驱动器硬件解决模型控制中的各种不确定性,实现多电机同步运转[8,9]。作为双电机同步控制策略的补充,本文提出一种全闭环误差补偿主从控制策略应用于双电机驱动机械式伺服压力机。

2 双电机驱动伺服压力机的控制

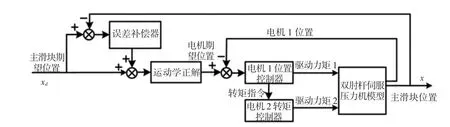

为避免两电机运动时的互相干扰并实现多电机同步转矩输出,本文采用电机主从控制方法。对于压力机的滑块误差,本文设计基于误差信号偏置运动指令的全闭环控制方法。将两部分结合构成了新的带有误差补偿的全闭环主从控制方法,其结构如图2所示。

该控制器的主结构为全闭环结构,但两电机控制还是采用主从结构。由压力机滑块位置的反馈控制与期望位置进行对比,结合一个误差观测器补偿控制误差,之后通过压力机结构的运动学关系计算出电机的控制位置。电机1采用该位置信号做位置环的闭环控制,电机2使用主从方式与电机1保持转矩同步。图2中的补偿器的原理是将误差放大并与原始位置指令相加,通过偏移位置指令计算电机位置,将电机及传动机构的误差补偿给滑块的位置,确保滑块运动精度。也就是说通过主动增加原始位移指令偏差抵消实际误差,使滑块真实位移接近原始指令,而控制器内部依然保留误差。该闭环系统误差补偿器的采用如下表达式:

式中:Gerr——误差补偿器增益,经过仿真测试,其值设定为50。

这种方法不改变控制器参数。避免了采用传统控制方法时,滑块接近期望点时控制量的抖振或稳态误差过大的情况。通过Matlab结合伺服压力机动力学模型仿真测试该控制器的控制效果,其结果如图3所示。

从仿真效果可以看出新的控制方法很好地控制压力机的运行,并很快的补偿两电机之间的初始角度误差,两电机可以同时输出同样的转矩,使电机保持扭矩的最大利用率。同时误差补偿器也很好的起到了修正传动环节误差的作用。

图2 带有全闭环误差补偿的两电机主从控制方法

图3 带有全闭环误差补偿的两电机主从控制仿真

3 两电机驱动的双肘杆交流伺服机械式压力机控制实验

本文以如图4所示的公称压力级为1600kN的两电机同步驱动的双肘杆伺服式压力机为应用对象对本文所提控制策略进行试验。

图4 两电机驱动双肘杆伺服压力机

图中所示的伺服压力机采用了两驱动单元。每个驱动单元包括一台22kW伺服电机和一个减速器。上位机软件平台采用Matlab/Simulink环境并结合实时工具箱(RTW)进行快速原型的开发和修改。通过工控机结合数据采集卡的硬件组合使用模拟量信号传递实现伺服压力机的控制。

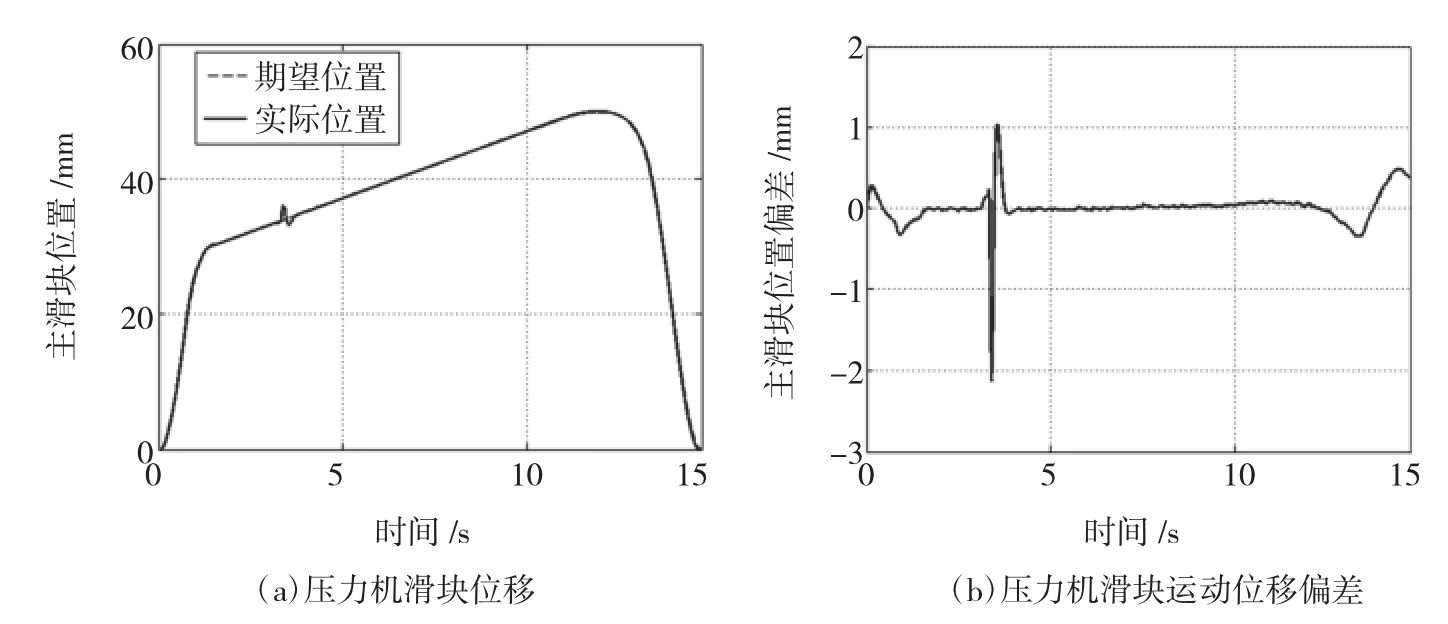

由于本实验中采用Simulink中的RTW工具箱快速开发。因此可以在之前两电机同步控制仿真程序的基础之上通过定义数据的输入输出端口和采样频率等信息,替换掉之前的压力机动力学模型,实现从仿真到实物的快速转换。设定运动指令为标准冲压工艺。空行程采用以电机为目标的运动规划,慢冲过程采用以滑块位移为目标的运动规划。设定空行程电机速度限制为2000rpm,电机加速度限制为157rad·s-2。慢冲行程滑块的速度限制为0.001m·s-1,加速度限制为0.002m·s-2。通过调整装模高度,确定下死点位置,设定滑块一个运动周期的总行程为50mm,包含在总行程之中的工作行程长度为20mm。按照此工艺运动过程规划压力机的运动。在双肘杆伺服压力机上采用厚度为1mm的ST12普通冷轧钢进行拉深实验。伺服压力机的位移响应如图5所示。

图5 拉深过程滑块位移与误差

由以上结果可以看出本研究所提出的采用误差反馈的指令偏置控制加两电机主从控制方法可以很好地实现两电机驱动的双肘杆伺服压力机主滑块位移控制。整个运动过程中的滑块在运动速度较快的快下和急回过程中误差较大,最大达到0.5mm。但是由于滑块在这个运动区间内并未进行加工,所以该误差不影响加工。在工作行程中,主滑块带动的上模具首先对板材进行剪切,剪断的瞬间,滑块的受力出现巨大变化,而电机响应出现滞后,因此滑块出现过冲的情况,滑块的位移超过设定值2mm左右。经过一个很短的时间,电机输出力矩恢复到拉深所需的力矩大小,压力机滑块位移回到设定轨迹上。慢冲过程滑块的机械运动在比较稳定的状态下,且误差保持在很小的范围内。下死点时,滑块的位移误差在0.1mm左右,达到较高的定位精度。

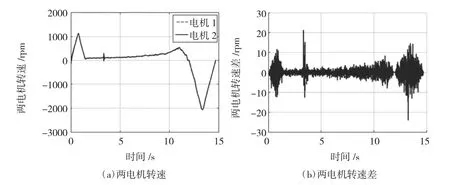

拉深过程中压力机的电机转速变化如图6所示。两台电机运转的速度保持很高的同步性并且严格按照规划的运动轨迹运动,实现了压力机滑块的准确运动。在快下和急回过程中,采用基于电机位置的轨迹规划,所以电机转速曲线表现出等腰三角形的变化规律。在拉深工作过程中采用基于滑块位置的控制,由于连杆机构变传动比的特性,电机运动出现由慢至快的运动规律。在剪切过程中由于出现力的不连续,导致电机转速跳动,但是很快电机恢复稳定运行。两台电机的转速差基本处于0点附近波动。两电机转速差随着压力机驱动电机转速的升高有增加的趋势,总体转速的最大瞬时误差小于15rpm。电机的转速误差包含了真实存在的误差以及由离散采样而产生的速度计算值不连续而产生的误差,由于计算速度的刷新率过高,速度计算器对与编码器反馈的单个脉冲响应敏感。考虑这些因素的影响,总体来看本研究所提控制方法很好地实现工程中的转速同步。

压力机拉深过程中的电机输出转矩如图7所示。

从图7中得出电机的驱动力矩随压力机滑块的位移方向变化而变化,滑块运动初段快下,电机提供了一个加速转矩之后很快减小,在压力机剪切工件时,电机出力快速增加,并在剪断后迅速调整变小,随着压力机滑块的匀速运动,工件被拉深。工件的成型力也会越来越大也符合图中电机出力过程的变化。在运动到下死点之后,电机反向出力拉动滑块向上移动。最终回到初始位置。两电机输出转矩差在拉深过程当中基本保持在±0.2N·m之内,该误差幅值仅为额定扭矩的0.3%。在受到冲击时,电机间转矩差瞬间增大,但是很快恢复。这也证明两电机在运转时保持了良好的同步特性。同步的出力可以保证两台电机都处在最佳工作状态。也验证了本研究所提出的方法的可行性。

图6 拉深过程中的电机转速及转速差

图7 拉深过程中的电机输出转矩

4 结论

本文针对双电机同步驱动伺服压力机的控制问题进行了讨论,并提出了一种带有全闭环误差补偿的两电机主从控制方法,全闭环的外部控制结构实现压力机滑块的精确控制,主从控制有很好的实现双电机的扭矩同步输出,最大限度利用两台电机的出力。通过仿真及实验验证,本文所提方法可以在实现两电机扭矩同步输出的同时压力机滑块的精确控制。