基于有限元的高速重载压力机传动系统应力分析

赵宏松,王月云,朱华杰

(扬州锻压机床股份有限公司,江苏 扬州 225128)

压力机传动机构是压力机传递运动和动力的重要结构,通过其将电机的旋转运动转化成滑块上下的往复运动[1]。在工作状态下,主传动机构受力情况复杂,承受着惯性载荷和周期性的冲击载荷。其强度很大程度上决定并影响着压力机的可靠性和寿命,对压力机正常运转至关重要[2]。

机构低速运行时,惯性力小,通常可以忽略不计,但对于高速机构,惯性力较大,其将在各运动副中产生动压力。在曲轴设计过程中,往往采用理论计算方法校核曲轴强度,确定曲轴最危险的截面,校核该截面上的最大应力是否超过许用应力。使用有限元方法能够得到曲轴整体的应力分布,校核曲轴上每一个截面的应力,得到曲轴的最大应力,弥补常规强度设计近似计算的不足[3-5]。

本文以某公称压力为7500kN、滑块冲程次数为150~200r/min的高速重载压力机为例,利用ANSYS建立其有限元整体模型,并利用ANSYS自带的分析功能对传动机构施加载荷和约束的边界条件,进行应力分析和后处理,得到不同工况下的最大应力。

1 机床惯性载荷与动态载荷分析

1.1 曲柄式高速重载压力机模型

曲柄式高速重载压力机的主传动系统由曲轴、连杆及主副滑块组成,其三维模型如图1。为方便描述,对传动机构进行简化,曲轴OA、连杆AB、主滑块B和副滑块B′构成曲柄滑块机构的简化模型(图2)。

图1 传动系统三维模型

图2 机构简化模型

1.2 原理机构动态静力学分析

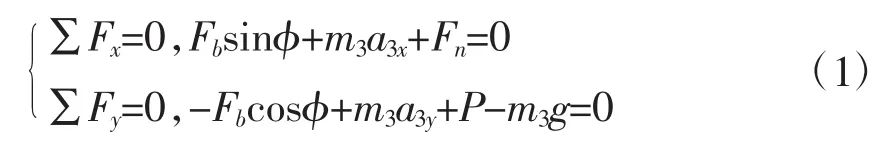

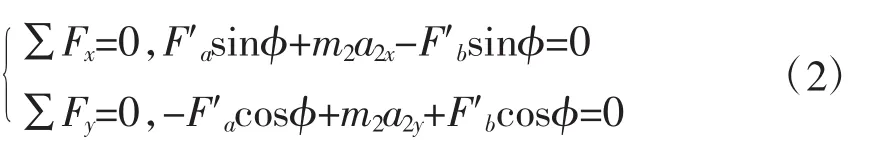

根据动态静力学分析理论,各构件的受力分析图如图3所示,可以列出高速压力机原理机构在正常工作状态下各运动构件的平衡方程。

根据受力示意图,P为公称力,求得主滑块受力:

连杆受力:

曲柄受力:

图3 构件受力简图

式中:l——曲柄长度;

l1——质心位置;

F——原点支反力。

根据动态静力学公式计算各构件在最大工作载荷状态下的受力情况,结果如表1所示。

2 主传动机构有限元应力分析

2.1 机构有限元模型的建立

利用Solidworks软件建立主传动系统的三维实体模型。为了方便计算,对实际结构的三维模型进行以下简化:忽略键槽、圆角、倒角、小孔,网格的划分显著影响接触部位应力计算结果,细化到一定程度才能获得稳定值。简化后的有限元模型和网格划分图4所示。

图4 有限元模型图

2.2 边界条件的建立

曲轴的材料一般选用45号钢或合金钢锻造,该压力机选用42CrMo作为曲轴材料,查阅相关手册得到其抗拉强度为1080MPa,屈服强度为930MPa。分别计算工况一:空载工况,转速150rpm;工况二:空载工况,转速200rpm;工况三:极限载荷工况,转速150rpm;工况四:极限载荷工况,转速200rpm四种工况下主滑块和副滑块的惯性力,计算工况数据如表2所示。

2.3 结果分析

工况一:空载工况,转速150rpm

由图5可知,主滑块最大位移为0.014mm,曲轴最大总应力为6.3MPa。

工况二:空载工况,转速200rpm

由图6可知,主滑块最大位移为0.0264mm,曲轴最大总应力为11.2MPa。

工况三:极限载荷,转速150rpm

由图7可知,主滑块最大位移为0.335mm,曲轴最大总应力为49.2MPa。

工况四:极限载荷,转速200rpm

表1 计算结果

表2 有限元计算边界条件

图5 有限元模型

由图8可知,主滑块最大位移为0.559mm,曲轴最大总应力为82MPa。

3 结论

本文采用有限元建模的方式对高速重载压力机主传动进行应力计算分析,在四种不同工况下对该机构进行应力计算,进而对该设备进行相应的强度评估,从理论上确定了设计方法的安全性和可靠性。

(1)相同转速下,空载工况主滑块最大位移和曲轴最大总应力最小;相同外力载荷下,转速越大,滑块惯性力越大,相应的滑块最大位移和曲轴最大总应力越大。

图6 有限元模型

图7 有限元模型

图8 有限元模型

(2)极限载荷,转速200rpm工况下曲轴的最大总应力为82MPa,远小于材料屈服应力930MPa,安全系数为11.34,曲轴强度符合设计和使用要求。