压力机离合制动系统磨损及温升监控系统设计研究

吴旭泽,王路远,仲 君

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.扬力集团股份有限公司,江苏 扬州 225002)

随着国民经济的快速发展,高速压力机凭借其加工效率高、产品精度高等优势,在电器插件、汽车行业、能源等领域得到了广泛的应用。同时,冲压产品的标准化和批量生产也对压力机的加工精度和加工能力提出了更高的要求[1]。

此外,中国制造2025提纲挈领地提出了“加快发展智能网络化装备,实施智能制造重大专项、‘数控一代’装备创新等工程,推动智能设备及关键部件核心技术升级和产业化”的发展方向,为实现锻压行业的技术升级指明了方向[2]。压力机离合器制动器系统作为控制压力机工作机构运动和停止的主要部件[3,4],对其进行在线的状态监控和故障预警,对于保证机床正常运转和提高生产效率具有重要意义。

在此背景下,针对结构紧凑的组合式离合制动器,运用传感器技术与数据模型测量摩擦片的实时磨损量和实时温升,研发了一套应用于复杂工况下的压力机在线监测系统,有效实现了离合制动器物理信息的实时获取与监控。并针对飞轮轴承部件易发热、运行工况复杂的现状,设计了轴承无线测温系统以实现该部分的温升在线监控。实际应用表明,本文所提出的系统有效实现了离合制动器和飞轮轴承的运行监控和故障预警,具有良好的操作性和交互性,对保证机床安全生产和高效运行、实现机床的信息化具有重要意义。

1 离合制动器监测系统整体设计

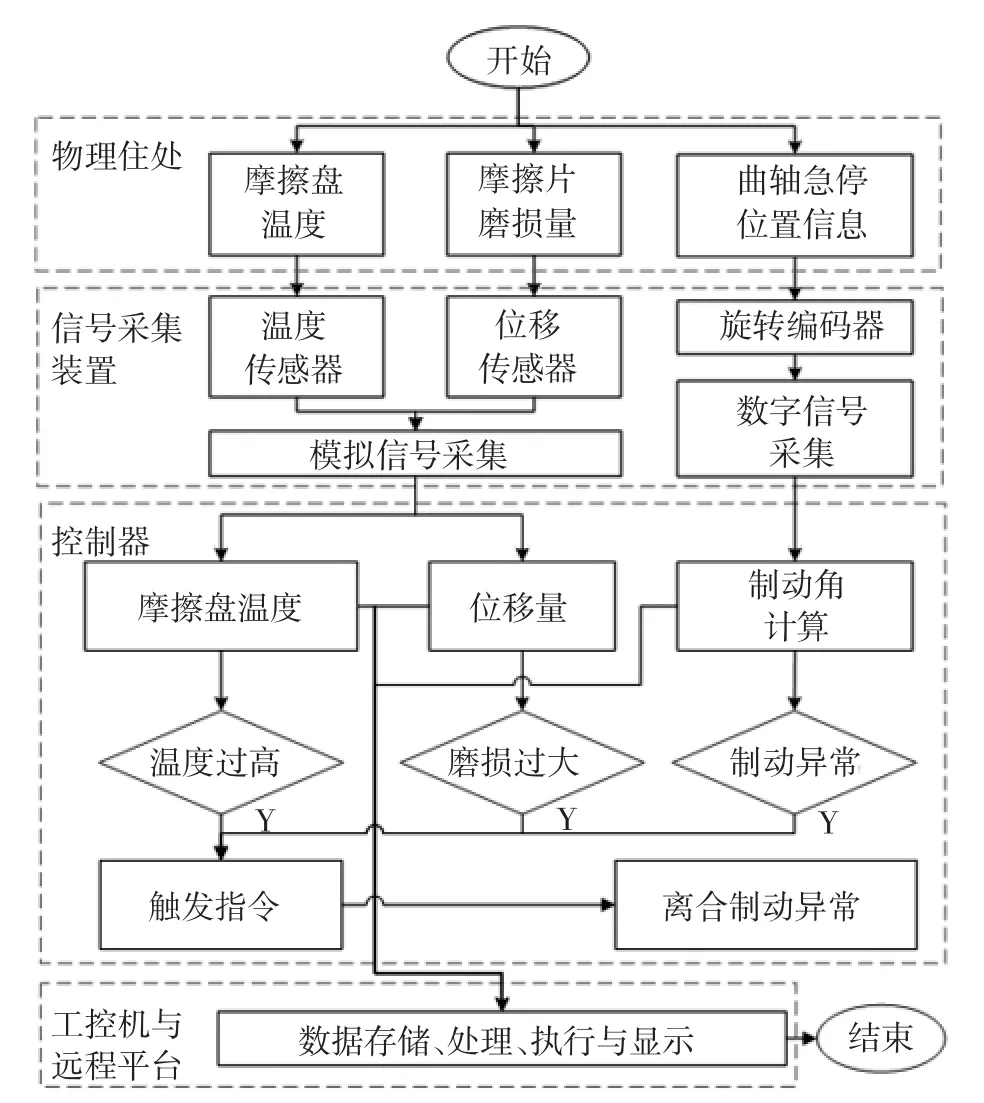

根据系统要求,监控系统需要实现摩擦片磨损量监测、摩擦盘温度监控和飞轮轴承温度测量,并完成数据存储、分析、显示和故障预警。监控系统的原理见图1。

2 摩擦片磨损与温升监控方案

(1)摩擦片磨损量测量。传统的摩擦片磨损检测方案为离线检测其厚度变化以测量磨损量。本文提出的在线式磨损监测方案通过监测离合制动器压盘的轴向位移量,间接获取制动器和离合器摩擦片的总磨损量,具有响应速度快、测量便捷等优点。

离合器工作时压盘处于旋转工况下,摩擦片磨损过程中存在磨屑飞溅的现象,因此不宜采用接触式测量或激光测距等方法。在此,选用电涡流位移传感器测量与压盘固连的工装的轴向位移,间接获取摩擦片的磨损信息。测量方案的原理示意图如图2a所示。

图1 监控系统原理图

(2)摩擦片温升测量。机床运行过程中,离合制动器存在较大振动,采用传统的接触式测温方案不利于测温元件与被测表面的接触和温度的稳定获取。本文采用非接触式红外测温传感器测量摩擦片的温度,并实时输出至机床控制器。测量方案的原理示意图如图2a所示。

图2 系统原理示意图

(3)飞轮轴承温升测量。飞轮运行过程中处于高速旋转工况,采用有线式测温系统将导致信号采集困难和信号不稳定。本文运用抗强磁强电干扰的无线测温系统获取轴承处的温度信息,通过现场总线将温度数据传输至机床控制器。测温方案的部分硬件安装示意如图2b所示。

3 摩擦片磨损量在线检测方法

测量离合器压盘位移以获取磨损量为间接测量方法,需要首先获取压盘位于极限位置时传感器的示数,之后通过比较极限位置的位移和实时位移获取磨损量。通过PLC对离合器的控制信号,判断传感器当前示数为压盘处于制动部或离合部。摩擦片磨损量检测的技术原理见图3。

依据逻辑原理编写PLC数据处理程序,并在模块化封装后于机床PLC主程序中调用,最终实现位移传感器的端口数据向离合制动器摩擦片磨损量的转化。

4 离合制动器监控交互界面设计

磨损量和摩擦片温度是离合制动器工作过程中的重要物理参数,需要在监控界面中同时显示磨损量、主轴转速和摩擦片温升,以便技术人员对离合制动器的整体工作状态做出判断。

图3 摩擦片磨损量检测原理

设计相应的HMI人机交互界面,界面所显示的项目与可执行操作包括:①显示离合制动器处于离合器或制动器的工作状态,显示主轴转速;②显示位移传感器和红外测温传感器的实时测量值,并记录位移传感器的变化趋势;③通过“极限设定”可以设定离合器或制动器摩擦片的磨损极限阈值,用于磨损状态的判定和磨损预警;④通过“初始化”按钮设定传感器的初始位置xz和xc,用以计算摩擦片的实时磨损量。该项为摩擦片安装后的初始化操作,需要设定相应权限。

图4 离合制动器监控界面

5 总结

为实现压力机离合制动器和飞轮轴承的运行状态在线监控,本文以组合式离合制动系统为研究对象,运用传感器技术与数据模型测量其摩擦片的磨损量和实时温升。同时,针对飞轮轴承部件易发热、运行工况复杂的现状,设计了一套有效的无线测温系统实现温升的实时监控。系统采用交互式HMI界面实现离合制动系统状态的运行监控和故障预警。

实际应用表明,本文所提出的系统有效实现了离合制动器和飞轮轴承的运行监控和故障预警,在高速压力机上取得了良好的效益,对保证机床安全生产和高效运行、实现机床的信息化具有一定借鉴意义。