某车型潮湿环境下制动抱死问题整改研究

罗 溶

(江铃汽车股份有限公司,江西 南昌 330052)

引言

某车型在潮湿环境下刚启动时制动灵敏、易抱死故障在该车型售后问题抱怨排名第 2,如该问题不解决,严重影响到品牌满意度,从而影响该车型的销量。

1 制动抱死表现及可能原因

1.1 问题表现

在汽车刚开始行驶时(冷启动,尤其每天早晨),只要轻点制动踏板,就会导致后轮制动灵敏、甚至抱死,多发生在下雨天,但如果像上述一样制动了大约3~5次后,该故障消失,全天都可能不再发生。前轮未发现此现象。

1.2 可能原因

结合实车问题表现及鼓式制动器结构,利用头脑风暴法,分析问题原因主要是如下三个变差因素:

1)鼓式制动器摩擦片材料摩擦系数的稳定性;

2)制动器与制动鼓之间间隙;

3)制动鼓与制动底板间隙。

1.3 针对三个变差因素进行分析

1.3.1 摩擦片摩擦系数稳定性

通过潮湿环境下摩擦片的制动效能试验来判断摩擦系数的稳定性。

摩擦系数是评价摩擦材料的一个重要的性能指标,好的摩擦片材料其摩擦系数必须在各种条件下保持稳定[1]。而摩擦系数最直接影响到制动扭矩大小[2],因此采用以下试验方法来验证摩擦系数是否稳定。

试验条件及方法:

1)将摩擦片磨合 200次,在湿度大于 80%的环境下,施加1000N驻车拉索力,放置6小时以上;

2)初速度为10km/h,初温度为25°,制动压力为0.8MPa,连续制动20次;

3)记录0.8MPa压力下连续制动20次对应地输出扭矩。

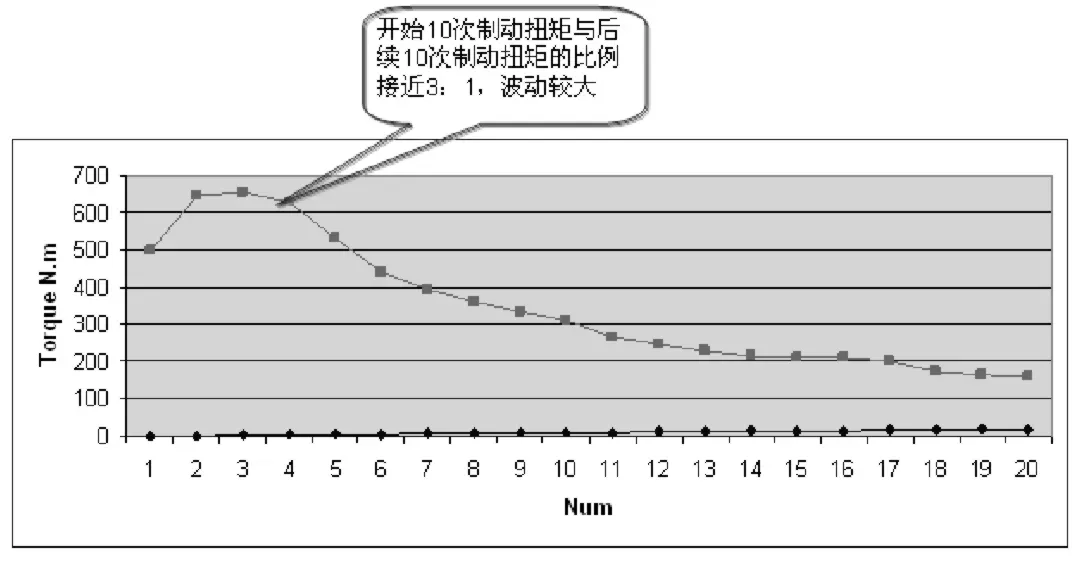

图1 潮湿环境下摩擦片制动效能

结论:通过该台架试验结果可知,在潮湿环境下制动,前10次的制动扭矩是后续10次制动扭矩的3倍,可反映出摩擦材料摩擦系数在潮湿环境下是不稳定的。

1.3.2 制动鼓和制动器之间间隙能力分析

踩制动踏板时,制动器活塞推动制动蹄片张开与制动鼓摩擦面进行接触,从而产生摩擦力达到制动作用。两者之间间隙的大小,直接影响到制动的灵敏性,如果间隙过小,当踩踏板时,制动蹄片立即张开与鼓接触,反应时间很短,很容易导致制动抱死[3]。

该初始间隙为制动鼓内径与制动器直径之差(制动鼓内径为280+0.05/-0.08;制动器直径为278.6~279,该单边间隙规范为0.45~0.65)。随机抽取30辆车,测量制动鼓和制动器之间间隙,进行过程能力分析。

结论:从过程能力数据来看,CPK为 1.1,意味着过程波动比较稳定。

1.3.3 制动鼓和制动底板之间间隙能力分析(制动底板和制动鼓间隙设计值为8.5~11.5mm)

制动鼓和制动底板间隙影响到的是制动器内潮湿环境,间隙过大,雨水容易流入制动器内,导致摩擦片锈蚀,与制动鼓接触时,摩擦力加大,制动力增加从而导致制动灵敏,甚至抱死。

结论:从过程能力数据来看,CPK为1.58,该间隙过程能力可以接受。

1.3.4 总结

通过以上分析可知,制动鼓和制动器之间间隙以及鼓和制动底板之间间隙生产过程能力比较稳定,可排除这两个因素对该问题的影响。因此摩擦片材料摩擦系数稳定性是导致该问题的可能主要原因。

2 根本原因分析

摩擦片的材料配方决定了摩擦系数,系数的稳定性由配方中的各种材质决定[2],由于摩擦片的材料配方是各个材料生产商的最大秘密,我们无法获得材质信息,为进一步验证摩擦材料对该问题的影响,只能通过以下一些试验进行验证:

2.1 摩擦片摩擦系数受湿度的影响

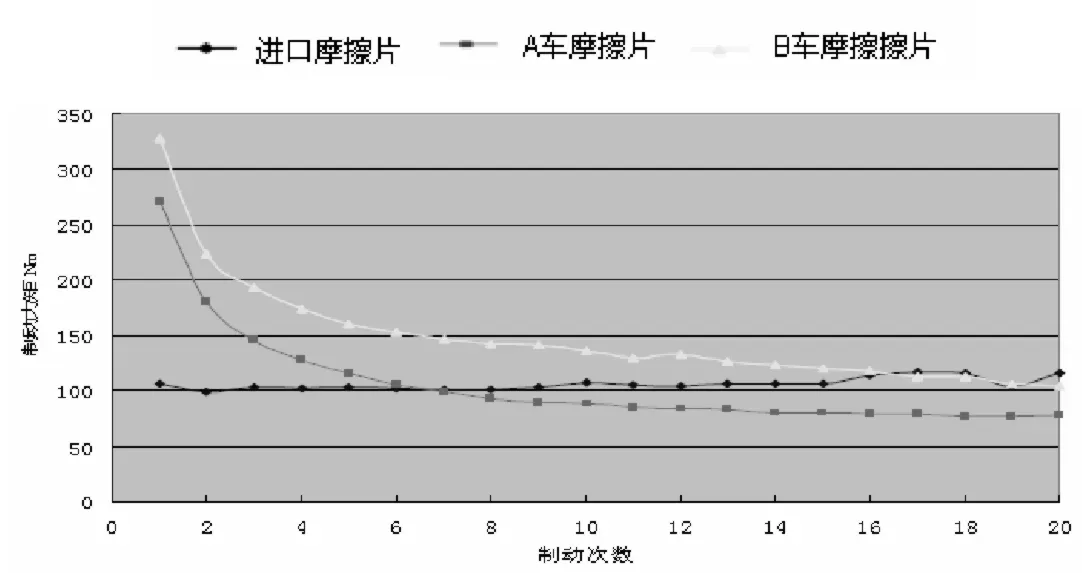

试验条件及方法:室温下将三种摩擦片磨合200次,将其放置在湿度变化的环境下进行制动效能试验。蓝色为进口摩擦片,黄色为正开发车型的摩擦片,红色为该车型摩擦片。

图2 摩擦片系数受湿度影响图

结论:通过上图可以看出开发车型的摩擦片及该车型现用摩擦片摩擦系数受湿度影响很大,进口摩擦片比较平稳。

2.2 潮湿环境下制动效能试验

验证不同摩擦片在相同潮湿环境下制动效能的波动:

试验条件及方法同1.3.1。

图3 潮湿环境下制动效能对比图

结论:从上图可以看出,进口摩擦片(蓝色)制动扭矩比较平稳,而黄色和粉色标记的摩擦片前面 3次制动扭矩较大。粉色为公司现开发车型用摩擦片,黄色为该车型用摩擦片。

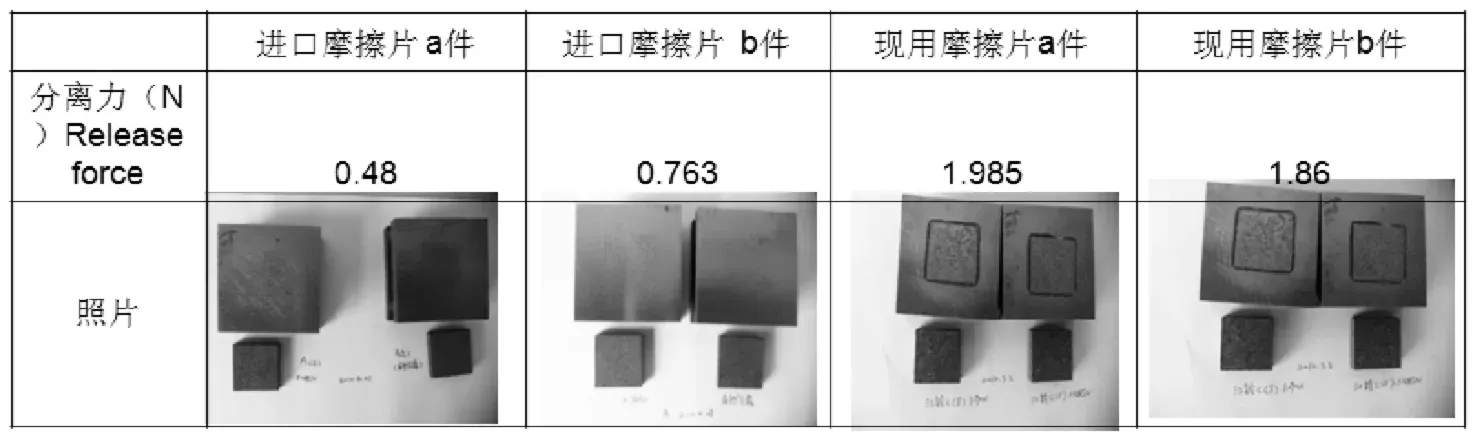

2.3 锈粘着试验

验证摩擦片和对手件的锈粘着情况,如果分开摩擦片和对手件的分离力越大,则其锈粘着情况越严重[4]:

试验条件及方法:

(1)将铸铁板加工面用溶剂进行脱脂处理;

(2)试验摩擦片在蒸馏水中浸泡15分钟,除去附着在摩擦片表面的气泡;

(3)将湿润的摩擦片放置在铸铁板的加工面上,用5kgf/cm2(0.49Mpa)的压力加压;

(4)室内放置72小时;

(5)除掉压力,将铸铁板固定在适当的夹具上,用压缩或拉伸试验机,在与接触面平行的方向上,压或拉试验 片使其与铸铁板分开,测此时的分离力[4]。

结果如图4所示:

图4 锈粘着试验结果

结论:现用摩擦片锈粘着需要的分离力较进口摩擦片大,是进口摩擦片的3倍。

2.4 结论

通过以上对摩擦片材料的试验验证,可知现用摩擦片中含有易生锈的金属成分,在潮湿环境下与对手件的粘着比较严重;现用摩擦片摩擦系数受湿度影响很大;进口摩擦片在潮湿环境下低速效能比较稳定,而现用摩擦片在潮湿环境下低速效能在前5次制动时更容易导致制动灵敏,甚至抱死;该进口摩擦片在欧洲同款车型上使用时其引起的制动抱死千台故障率为4.5‰,而目前现用摩擦片在该车型上引起的制动抱死千台故障率达到11‰。通过试验结果及售后故障数据对比,可知摩擦片材料是导致潮湿环境下制动抱死的根本原因。

3 改进方案

通过上述对比试验,可知现用的摩擦片比进口摩擦片在潮湿环境下更容易锈蚀、且容易粘接;制动效能不稳定,可知现用的国产化摩擦片和进口摩擦片相比易生锈的金属元素含量较多,增加了浸水后的锈蚀率,在此基础上进行摩擦片材料的改进。

图5 摩擦片配方改进后与进口摩擦片制动效能对比试验

提高摩擦片的pH值,从9.5提高到10.5,增加少量碱性物质同时减少基础配方中铁元素的含量。将改进后的摩擦片与进口摩擦片进行制动效能对比试验。

结论:从上述对比可以看出,制动摩擦片配方改进后的制动效能与进口摩擦片比较接近。进口摩擦片在该车型上的潮湿环境制动抱死抱怨基本没有,在国产化后该问题大幅增加。国产化摩擦片配方改进后经过海南道路试验和市场验证,该问题得以解决。

4 总结

该项目的改进过程为其他车型类似产品问题的整改以及新品开发提供了宝贵的经验。公司在现阶段开发的某车型的同类产品也存在此类问题,借用该项目的经验成功解决该问题,缩短新车型的开发周期,使之顺利上市;目前在国内同行业领域内,对此类产品的类似问题都具有很大的借鉴与帮助作用。