12Cr2Mo1V加氢钢表面缺陷分析

张 峰

(中国第一重型机械股分公司铸锻钢事业部,黑龙江161042)

我公司生产的一支233 t 12Cr2Mo1V加氢钢锭,在水口端外圆进行超声检测时,距水口端端面轴向550 mm,周向一周发现∅3~4 mm密集缺陷,深度90~280 mm。解剖分析缺陷部位,确定了钢锭无损检测不合格的主要原因,为冶炼生产高质量加氢钢锭提供依据。

1 解剖分析12Cr2Mo1V加氢钢锭缺陷部位

1.1 取试样

根据无损检测报告示意图,确定缺陷位置并划线标记,气割350 mm×350 mm×150 mm试验块。试验块在铣床上铣平表面,锯床上加工后,再次进行无损检测定位缺陷,标记缺陷并在锯床上加工成两个200 mm×70 mm×13 mm试验块,对其进行线切割,切割成30个试样块。通过机械手编程对30个试样块开V型槽,编号E01-01至E01-30,加工成尺寸为10 mm×10 mm×55 mm标准冲击块,落锤冲击打断。

1.2 试样断口缺陷分析

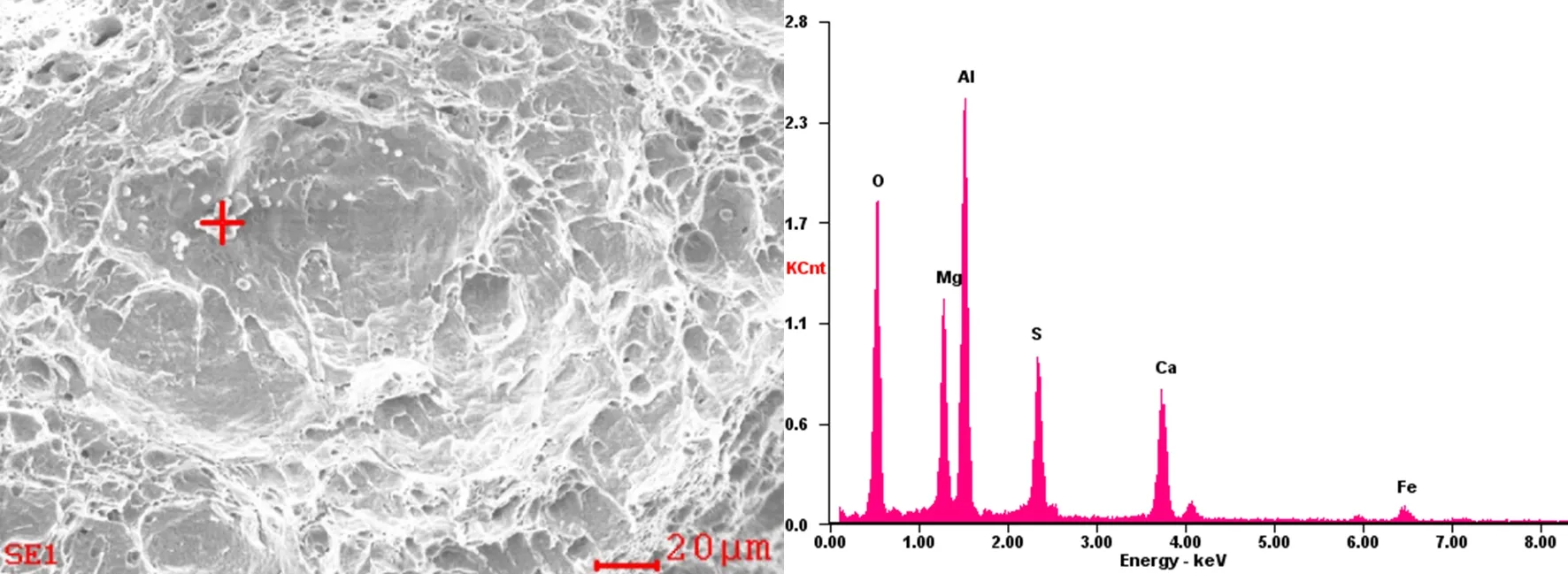

用扫描电镜(分辨率为20 μm)逐个观察试样断口形貌,在编号为E01-05、E01-19、E01-24的试样断口上发现明显缺陷。其中,E01-05试样断口上夹杂物无明显聚合现象,呈现弥散分布的特征;E01-19、E01-24试样断口上夹杂物聚合趋势明显,呈颗粒状聚集。经能谱仪进行成分分析可知,E01-05试样断口上夹杂物的主要成分为Al、Mg、O、S、Ca,如图1(a);E01-19试样断口上夹杂物的主要成分为Al、Mg、O、S、Ca,如图1(b);E01-24试样断口上夹杂物的主要成分为O、Si、Mo,如图1(c)。根据夹杂物形貌及聚合方式,初步判定缺陷为高熔点的MgO·Al2O3(尖晶石)、CaO·MgO·Al2O3夹杂物。

(a)E01-05

(b)E01-19

(c)E01-24图1 断口形貌及夹杂物成分Figure 1 Fracture morphology and inclusion composition

2 夹杂物来源分析

2.1 冶炼过程

采用LVCD+VCD的工艺方法,100 t电炉分两炉冶炼提供粗炼钢水,分别兑入130 t精炼炉进行炉外精炼。电炉采用氧化法冶炼,炉料配比为:20%优质生铁+30%轻废钢+50%重废钢、钢屑。

(1)热兑过程:电炉钢水成分与温度满足工艺要求,卡渣出钢;第一炉,LF6-11包底加铝块250 kg,接粗炼钢水时,顺钢流向包内加入小块白灰300 kg,兑入124 t钢水;第二炉,LF6-8包底加铝块216 kg,接粗炼钢水时,顺钢流向包内加入小块白灰300 kg,兑入107 t粗炼钢水。

(2)精炼炉造渣、脱氧、合金化:LF6-11加入造渣材料1000 kg石灰、1000 kg预熔渣、700 kg发泡剂,加入脱氧剂40 kg碳粉、190 kg铝粉,温度在1611℃时,陆续加入Mn铁、Cr铁、Ni板、Mo铁、V铁合金;LF6-8加入造渣材料1000 kg石灰、1000 kg预熔渣、700 kg发泡剂,加入脱氧剂碳粉50 kg、铝粉180 kg,温度在1609℃时,陆续加入Mn铁、Cr铁、Ni板、Mo铁、V铁合金。

(3)真空处理:LF6-11真空前测温1659℃,真空度249.9 Pa,氩气流量80 Lmin,17 min后氩气流量降至20 Lmin,真空保持时间20 min;LF6-8真空前测温1652℃,真空度249.9 Pa,氩气流量80 Lmin,17 min后氩气流量降至20 Lmin,真空保持时间20 min。

(4)终脱氧、软吹:LF6-11加入终脱氧剂铝钛硼135 kg,软吹温度1642℃,软吹时间18 min;LF6-8加入终脱氧剂铝钛硼116 kg,软吹温度1649℃,软吹时间20 min。

(5)出钢:LF6-11出钢前w[O]=15×10-6,成分符合要求,出钢温度1625℃、1623℃;LF6-8出钢w[O]=17×10-6,成分符合要求,出钢温度1633℃、1634℃。

冶炼过程主要技术参数符合工艺要求,两钢包加入造渣材料石灰∶预熔渣∶发泡剂=1∶1∶0.7均在工艺要求范围之内;扩散脱氧工艺要求加入铝粉量在2~3 kgt,两钢包内加入铝粉数量均偏少,两钢包内炉渣在加合金之前均已形成透明玻璃渣,且流动性良好,根据炉渣颜色、粘度判断脱氧状态良好;根据渣炉化验结果可以看出,两钢包内精炼渣中CaO含量均在50%~55%之间,Al2O3含量均在30%~35%之间,符合工艺要求值。问题主要在于精炼炉软吹环节时间较短,真空后钢渣剧烈翻腾,精炼渣及夹杂物来不及完全上浮,可能掺杂于钢水中;且两钢包冶炼时间均偏长,加重了钢水对精炼炉耐材侵蚀程度,影响钢水洁净度。

2.2 浇注过程

从检查留痕照片可以看出,附具清理、装配、坐模、坐中间包及中间包吸风整个过程符合规定。铸锭真空度9.9 Pa,中间包烘烤温度900℃,LF6-8浇注温度1594℃,LF6-11浇注温度1587℃,LB3氩气压力2 MPa,浇注用时40 min,浇高300 mm,加入1.4 kgt发热剂、1.0 kgt保温剂。

钢锭浇注过程多数技术参数符合工艺要求,问题主要在于LF6-8浇注温度1594℃,超出工艺要求值1570~1590℃,两包浇注衔接时间为4 min,大于工艺要求3 min。

3 总结

(1)解剖分析12Cr2Mo1V加氢钢表面缺陷主要为水口端存在高熔点的MgO·Al2O3(尖晶石)、CaO·MgO·Al2O3夹杂物。

(2)导致12Cr2Mo1V加氢钢锭无损检测不合格的主要原因:钢水中存在细小Al2O3夹杂未被精炼渣吸附;精炼炉软吹时间不充分,真空后渣-钢剧烈沸腾,精炼渣及夹杂物未完全上浮,可能掺杂于钢水中,且钢水冶炼时间较长,加重精炼炉耐材侵蚀程度,增加渣中MgO含量;精炼炉出钢温度偏高,导致浇注温度偏高;浇注时,两钢包衔接时间较长,且注流保护不理想,加重钢水二次氧化程度。