大型工装吊卡的锻造

康海鹏 王金鹏 关 朕 司桂珍 陈孝庆 李大乔

(宝鸡石油机械有限责任公司,陕西721000)

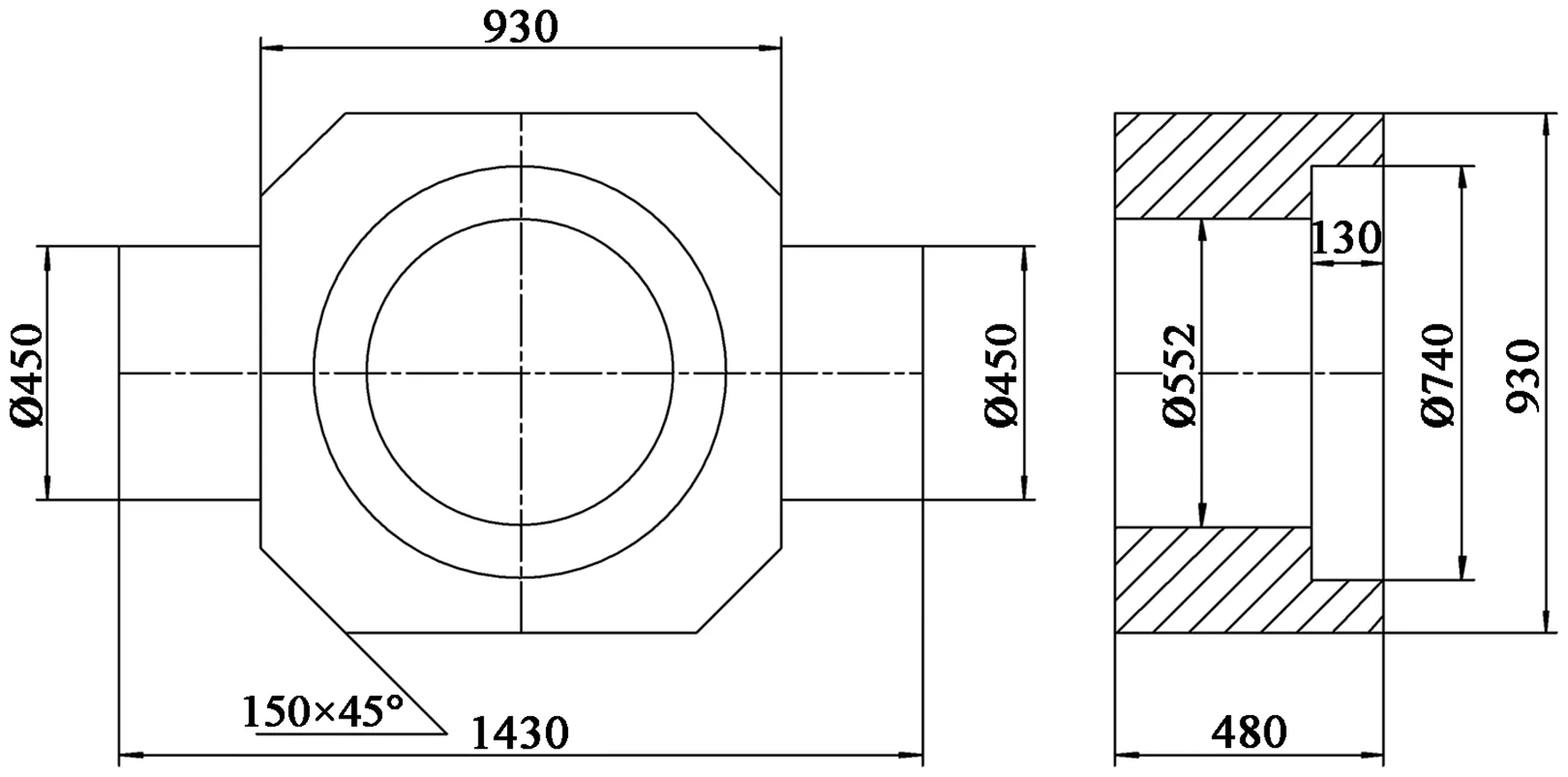

公司接到一件大型工装吊卡的生产任务,该锻件为石油钻机游吊系统的关键试拉工装,试验负荷大,零件要求高。吊卡材料为20Cr2Ni4A,尺寸如图1所示,重量2600 kg,零件要求超声检测符合NBT 47013.3—2015的规定,并达到质量分级等级评定5.5.8.1条Ⅱ级的要求。力学性能符合Rm≥900 MPa,ReL≥800 MPa,A50 mm(d0=12.5 mm)≥18%,Z≥50%,KV8≥42 J(-20℃)。

图1 零件图Figure 1 The drawing of part

1 锻造工艺方案分析

分析零件形状,该吊卡总体上属于大型块类锻件,两端带有长度较短的圆台阶,中间有尺寸较大的台阶通孔。

大型块类锻件一般采用自由锻成型,两端带有台阶时,也可以采用中间墩粗的胎模锻成型。

自由锻有两种方案:方案一是两端台阶加余块,按中间方块尺寸整体锻成大方块,冲中间通孔成型,锻件重量达5952 kg。该方案优点是锻造过程简单,锻件尺寸容易控制,不需要工装。不足之处在于锻件加工余量大,加工周期长;方案二是先锻成中间方块,再切肩、分料,分别拔出两端台阶,热切两头余料,最后冲通孔、整形,锻件重量4650 kg。该方案的优点是可以锻出两端台阶,加工余量较方案一大大减小。不足之处是自由锻拔出两端台阶时,必须留有足够的压台尺寸,以保证拔长台阶时不出现内凹和夹层。由于中间方块的尺寸和两端台阶相差较大,两者的同轴度难以保证,需要操作人员具有丰富的生产经验。

胎模锻方案是在自由锻的基础上,先将坯料整体拔长滚圆,锻成两端台阶,再将坯料两端套入漏盘竖起,沿竖直方向中间局部墩粗,最后将中间部分锻方,冲通孔成型,锻件重量4064 kg。该方案优点是锻件余量较小,可以保证锻件两端台阶和中间方块的同轴度,不足在于需要模具投入。

2 锻造工艺设计及生产实施

综合以上分析,利用现有胎模,确定采用胎模锻方案进行生产,锻造过程如下:

加热→倒棱、压钳口→墩粗、拔方、滚圆→加热→分料、拔台阶、切除水冒口下料→加热→中间墩粗、锻方→加热→冲通孔、修整→正火。

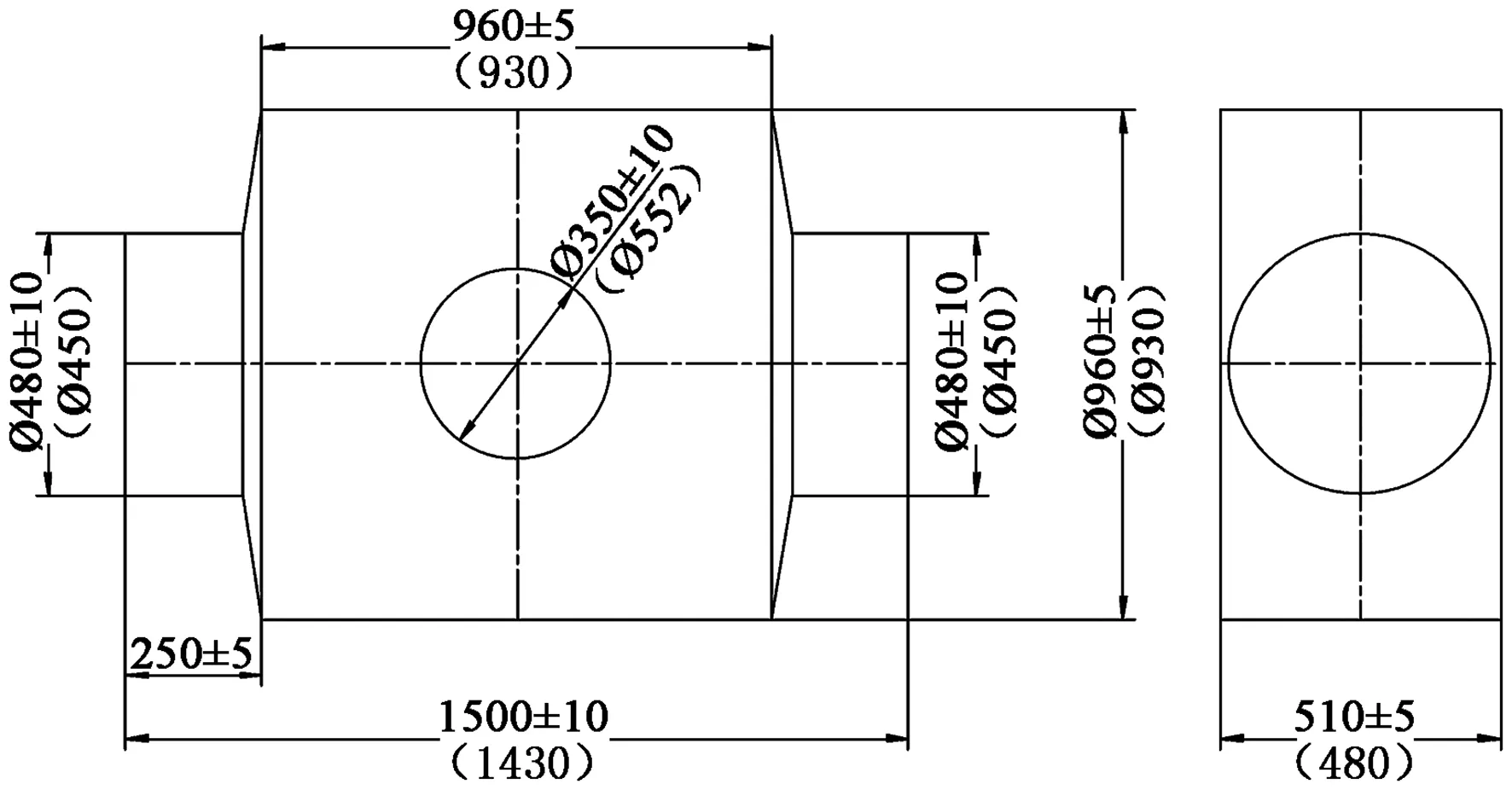

锻件尺寸如图2所示,锻件重量4064 kg,下料重量4570 kg,采用6500 kg钢锭,钢锭利用率70%。锻造设备选用50 MN压力机,燃气台车炉加热,分4火次完成。

20Cr2Ni4A属于高合金钢,需按照规定的加热规范加热,图3为钢锭的加热曲线。

图2 锻件尺寸图Figure 2 The drawing of forging size

图3 加热曲线Figure 3 Heating curves

图4 分料图Figure 4 Separation of billet

图5 制坯图Figure 5 The drawing of billet

钢锭入炉最高温度不超过550℃,钢锭的最大截面直径约750 mm,按0.25 minmm的速度加热,为了使钢锭内部温度均匀化,始锻温度下保温时间延长到4 h。

锻造工艺如下:

(1)钢锭按加热曲线加热保温后,在压机上小压下量倒棱到∅700 mm,焊合钢锭皮下缺陷,防止墩粗过程出现裂纹。钢锭冒口端压成约∅480 mm×870 mm钳口,按墩粗漏盘切除冒口余料。

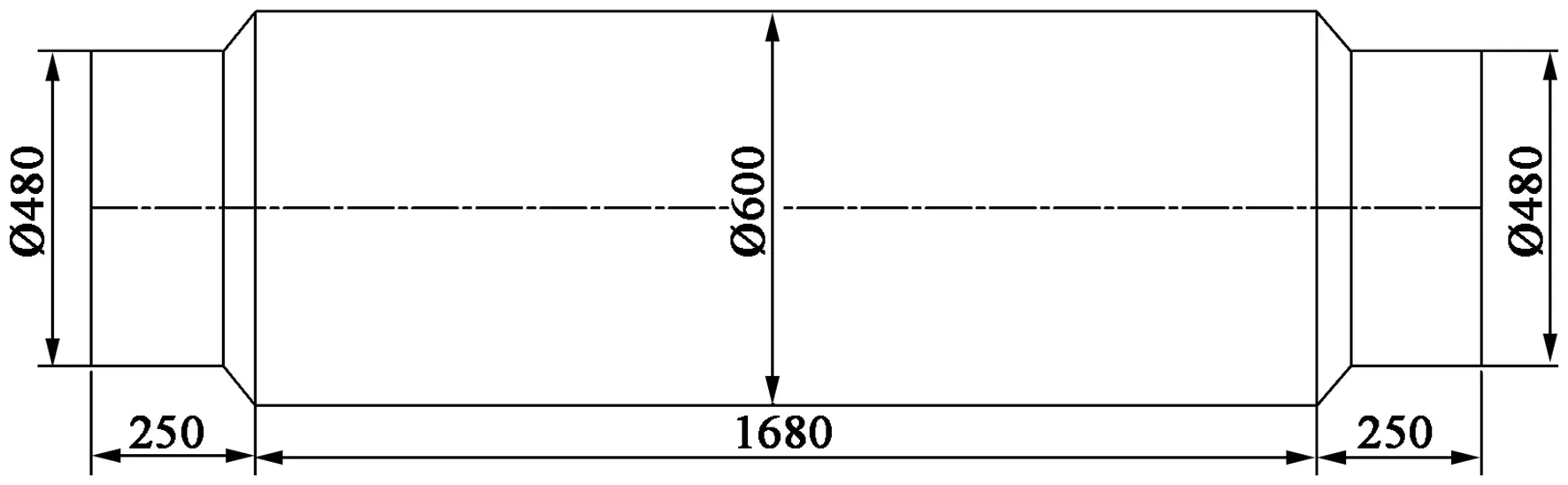

(2)钢锭高温下墩粗到800 mm高,沿轴向拔长到截面600 mm×600 mm,滚圆到∅600 mm。

(3)按图4压痕分料,坯料重新加热保温,拔出两端∅480 mm台阶。

拔长坯料端部时,拔长部分应有足够的长度,否则变形只发生在表面,易使中心凹入,形成端部凹陷或夹层现象。该锻件的最小压料长度为210 mm,预留水冒口端有助于端部台阶的锻出,最后按制坯图5充分切除水冒口下料。

(4)坯料重新加热保温,两端台阶套入漏盘,竖直局部墩粗到500 mm高,滚圆,坯料直径约1100 mm。

(5)将中间墩粗台阶锻成960 mm×510 mm的方截面,工艺参数配比为W0H0=0.5,ξ=20%,送进量350~400 mm。

(6)将坯料重新加热后冲∅350 mm的通孔,平鼓肚,整形。

(7)锻后正火处理,锻件加热到860~920℃保温8 h空冷。

按上述锻造工艺投产两件,经检验锻件外形尺寸符合锻造工艺和图纸要求,同炉等效试棒与锻件同炉热处理,力学性能均符合设计要求。锻件粗加工后进行超声检测,达到设计要求。

3 结论

(1)中间局部墩粗部分锻方的过程中采用FM锻造法,高温大压下量,不对称变形有利于将坯料中心锻透,以保证锻件的内部质量。

(2)拔出两端台阶时,为了达到压料长度,采用带水冒口拔长,最后按下料尺寸充分切除水冒口,有利于提高钢锭的利用率和节省原材料。

(3)与自由锻工艺相比,中间墩粗的胎模锻工艺可以分别节省原材料1888 kg和586 kg,机加工余量大大减少,具有较高的经济效益。