大型不锈钢机壳铸件铸造工艺研究

郑 策

(沈阳铸锻工业有限公司,辽宁110021)

1 机壳铸件工艺研发

1.1 铸造工艺难点分析

上机壳铸件毛重33.5 t,下机壳铸件毛重46 t,整体UT+MT,尺寸精度等级CT13,毛坯面表面粗糙度低于25 μm,特殊局部区域低于12.5 μm。该上、下机壳铸件主体结构相同,主要区别在于下机壳另设有四个异形管口,管壁尺寸仅为50 mm,法兰厚度180 mm,形状不规则,顺序补缩困难,轮廓尺寸为5050 mm×4400 mm×3000 mm,体积大,结构复杂,在造型操作过程中不易控制,尺寸精度很难保证。

根据以上分析,在铸造工艺设计上主要针对下机壳铸件进行工艺研发。

1.2 铸造工艺设计

为保证铸件整体质量,在中分面法兰位置设置环形冒口,保证钢水补缩和气体、渣子的充分上浮。管口法兰位置厚度是管壁厚度3.5倍左右,设置暗冒口对该位置进行补缩,同时在此处设置水口提高冒口补缩能力。

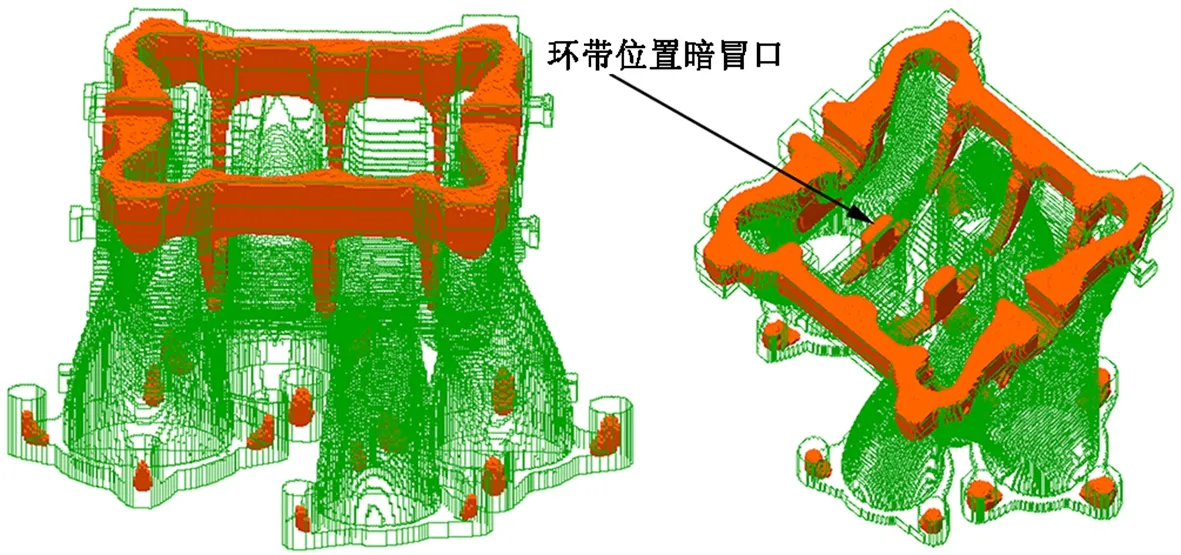

依据铸件结构特点,环带位置加补贴形成顺序凝固条件,并设置暗冒口进行补缩,同时设置冷铁冷却末端,下机壳铸件初步工艺方案见图2。

方案模型建立后,使用CAE模拟软件对铸件工艺进行验证,确定铸件可能出现缩孔、疏松等缺陷倾向的位置,并根据模拟结果调整工艺参数,优化工艺。下机壳铸件初步工艺方案液相显示见图3。从模拟结果液相显示可以看出,铸件环带位置顺序凝固良好,管口法兰液相凝固向暗冒口推进,证明此方案工艺设计较为合理。

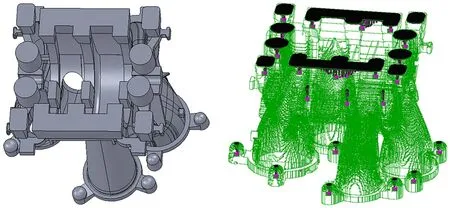

图1 机壳铸件Figure 1 Shell casting

图2 下机壳铸件初步工艺方案Figure 2 Preliminary process plan for the bottom half of shell casting

初步工艺方案确认后,与一线操作者就此工艺方案进行可行性论证,考虑到铸件无损检测的要求,对里腔非环带区域也增加了补贴,并针对环形冒口在后期清理环节切割时容易引起局部过热导致裂纹和切割过量等问题,将环形冒口进行局部分割,两端轴法兰区域改为足够补缩的独立冒口,见图4。

图3 下机壳铸件初步工艺方案液相显示Figure 3 Liquid phase display of preliminary process plan for the bottom half of shell casting

图4 下机壳铸件确定工艺方案Figure 4 Confirmed process plan for the bottom half of shell casting

图5 热处理工艺Figure 5 Heat treatment process

调整后的工艺方案经过模拟,缩孔显示集中在冒口位置,下机壳铸件工艺最终方案得以确定。

2 工艺实施

2.1 模型制作

模型使用木+钢复合结构,数控加工成型,保证表面型线及光洁度,模型制作过程中,工艺相关人员及时跟踪,对特殊关键尺寸进行三坐标测量。

2.2 造型控制

考虑到铸件型腔复杂,单块砂芯巨大,为典型“薄皮大馅”结构,芯骨强度要求高,需要设计专用芯骨,并且芯吊位置需同时考虑下芯操作时的平衡性。芯盒活块与砂接触表面积大,局部沟槽吃砂较深,手工起模难以达成,需采用平台车水平方向、天车垂直方向同时起模的形式;大砂芯异形结构,重心不平稳,对于下芯操作造成困难,需使用小型铰链吊索配合调平,并用专用天平吊具辅助量尺下芯,保证尺寸达到精度要求。

2.3 型砂及涂料质量控制

严格控制机壳铸件用型、芯砂质量,考虑到碱性酚醛树脂砂在高温下优良的可塑性,可最大限度减少热裂风险;调整砂与碱酚醛树脂、固化剂配比,满足型砂、芯砂不同的使用强度要求。对易粘砂部位及圆角部位敷铬铁矿砂。

使用福士科复合型耐火涂料,第一层使用I型低波美度高渗透涂层,第二层使用II型高波美度耐火涂层,每遍刷涂期间使用砂纸打磨,最终达到耐火层要求厚度,要求表面光滑无流痕,这是获得优良铸件表面的前提。

2.4 冶炼与浇注控制

机壳铸件材质为ZG06Cr13Ni4Mo,采用氧化法进行钢水冶炼,严格控制化学成分,采用VOD真空炉脱碳,在极限真空状态下,实现去C保Cr的目的,严格控制钢水中的H、O含量,降低铸件内部气孔风险。铸件浇注前,型腔通氩气保护钢水,防止氧化。目标浇注温度设定为1570℃,依据浇注温度,结合实际情况,控制出钢温度。

2.5 清理及热处理

退火后带温300℃以上切割冒口,冒口留余量30~50 mm,铸件温度不能低于150℃,随时用红外测温仪监控,低于150℃时视情况采取整体上窑进行300℃保温或采用局部煤气加热等措施,防止铸件产生裂纹。切割冒口时尽可能不全切,如果确需切除冒口,要采取石棉布保温。冒口切割后,立即进行回火处理(包砂较严重时),防止铸件因此产生裂纹。回火处理后,带温200℃以上吹包砂,切除剩余的浇道及冒口,去飞边、毛刺、多肉等,要求正、回火前将包砂清理干净,确保热处理后铸件的组织及性能合格。机壳铸件热处理装炉时法兰面朝下,垫稳、垫平,防止变形,采用退火+回火+一正+一回的热处理工艺,见图5。

3 产品检验

首批两件上、下机壳铸件按此工艺及作业要领控制生产,落砂后目视铸件表面良好,无大面积气孔、粘砂现象;切割冒口后,没有明显缩孔缩松缺陷,证明工艺设计是合理的。

经检测,产品化学成分、力学性能及UT、MT无损检测结果均满足客户技术要求。