抽水蓄能叶片铸件制造过程变形研究

张军宝 韩童童 刘显有 郭 义 李 川

(二重(德阳)重型装备有限公司,四川618013)

抽水蓄能电站作为智能电网的重要组成部分,承担着调峰、填谷、调频、调相以及事故备用等重要作用[1]。抽水蓄能电站一般与火电、核电、风电等配合运行,可以有效调节电力系统生产、供应、使用之间的动态平衡,为保障电力系统安全稳定运行起到了极大的促进作用[2],并在减少原煤消耗、二氧化碳减排等绿色环保方面有较大贡献。目前我国抽水蓄能装机占总电力装机的比例约为1.5%,远远不能满足系统发展的需要,未来抽水蓄能机组的发展前景十分广阔。抽水蓄能叶片是抽水蓄能机组水轮机核心零部件之一,由于其结构特殊,极易变形,急需掌握其铸造过程的变形情况,以生产出合格的产品。

1 抽水蓄能叶片结构

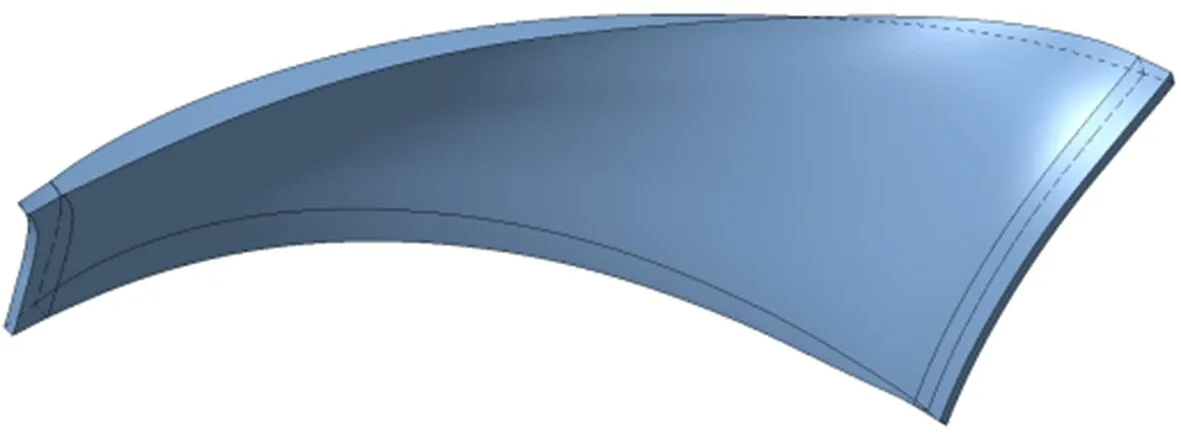

和传统的混流式转轮叶片相比,抽水蓄能叶片呈窄、长、薄的空间曲面类结构,以我厂承制的某电站FN抽水蓄能转轮叶片为例,其与下环相交部位的曲线长度为3150 mm,进水边曲线长度为440 mm,最小壁厚32 mm,最大壁厚92 mm,其表面积体积比为3.5,结构如图1所示。

图1 抽水蓄能叶片结构示意图Figure 1 Schematic diagram of the pumped storage blade structure

图2 冒口设置示意图Figure 2 Schematic diagram of riser setting

2 铸造方案

2.1 铸造方案分析

叶片呈异形板状类结构,因此混流式叶片一般采用“平撞立浇”的铸造方式,即进水边一般为浇注时的冒口位置。但抽水蓄能叶片曲率变化较大,进、出水边较短而过流面距离较长,采用常规进水边朝上的铸造方式明显不利于叶片凝固过程的顺序补缩梯度保证,容易发生型线尺寸变形及表面夹渣等铸造缺陷。综合考虑FN叶片顺序凝固、型线尺寸、表面质量、造型操作等因素,采用下环边朝上的“平撞立浇”铸造方式。

图3 FN叶片凝固阶段应力变形模拟图Figure 3 Stress deformation simulation of FN blade in solidification stage

图4 FN叶片热处理阶段应力变形趋势模拟图Figure 4 Stress deformation simulation of FN blades in heat treatment stage

图5 FN叶片浇注系统示意图Figure 5 Schematic diagram of FN blade pouring system

图6 FN叶片热处理装炉示意图Figure 6 Installation of FN blade in heat treatment furnace

2.2 冒口设计

根据FN叶片的无损检测要求,结合壁厚变化趋势及热结情况,在下环边设置两个异形冒口(见图2),冒口下方设置凝固补缩通道,并在叶片板面部位设置补缩梯度,通过冒口及通道进行横向和纵向补缩,使整个叶片呈顺序凝固状态,确保产品的内部质量优良。

2.3 工艺余量设计

FN抽水蓄能叶片呈扁平且细长的空间曲面薄壁结构,铸造工艺余量从满足交货余量及防变形控制要求考虑设计。该叶片要求毛坯余量为5~25 mm,参考以往常规结构转轮叶片变形趋势,结合FN叶片凝固及热处理变形数值模拟分析结果,整体工艺余量按10~15 mm设置,特殊部位单独设置反变形余量。

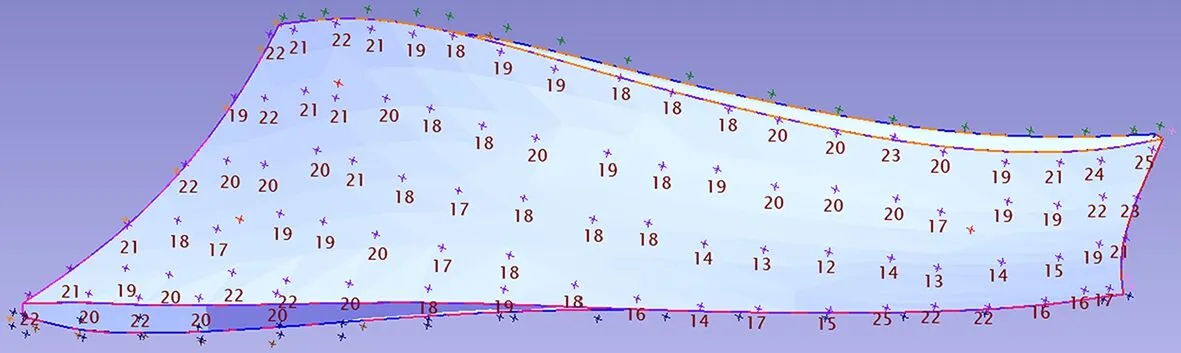

通过凝固及热处理阶段应力数值模拟分析,发现凝固阶段出水边靠近下环边角落均发生变形,叶片中间靠进水边区域也有较小的变形(如图3所示),主体部位的变形量为2~7 mm,热处理阶段进水边和出水边变形趋势和凝固阶段一致,中间区域变形方向相反(如图4所示)。

从图3、图4可以看出,凝固阶段出水边与热处理阶段的变形趋势相反,其余区域的变形趋势基本一致,通过定量分析并结合实际生产经验,热处理阶段的变形量大于凝固阶段的变形量,因此,重点从抵御热处理变形考虑来设置反变形余量。

2.4 浇注系统设计

FN叶片采用Cr13Ni4马氏体不锈钢材料,根据材料的特性及流动性,考虑利于浮渣、排气、凝固收缩及减少钢液表面氧化结膜等因素,采用开放的底注式浇注系统,内浇道均匀设置在底部,如图5所示。

3 热处理方案

(1)热处理工艺制度的制定

产品采用A3点以上200℃作为正火奥氏体化温度,正火后采用先快冷后缓冷的工艺措施,随后采用A1点以上20~50℃作两次高低温回火,稳定组织产物,增强材料韧性。

(2)均温平台的设置

结合材料弹塑性转变温度及完全奥氏体化(A3点)温度,在产品升温及降温阶段,设置合理的升降温平台,以此减少产品厚壁位置内外温差,避免产品因温度场差异导致的变形。

(3)装炉方式

结合产品模拟热处理变形趋势,加之铸造工艺设置了反变形余量,所以热处理过程对产品产生的位移与变形不进行约束。叶片采用侧立装,将叶片的下环边朝下,让叶片与垫铁3根点支撑接触。批量叶片可一炉多件,但需确保叶片空间间距≥500 mm为宜,以此确保叶片加热及冷却均匀,见图6。

(a)FN叶片木模(正面)

(b)FN叶片毛坯(正面)

(c)FN叶片热处理后(正面)图7 余量检测结果Figure 7 Allowance test results

4 制造过程及变形分析

4.1 变形模拟分析

从前面凝固及热处理过程数值模拟结果可以看出,FN叶片在凝固、热处理两个关键“热加工”阶段均在进、出水边及中间曲率变化较大的部位存在应力变形,变形趋势基本一致,通过定量分析及经验数据,在叶片的相应位置设置工艺反变形余量解决制造变形问题。

4.2 铸造过程变形分析

图7(a)、(b)分别为FN叶片(正面)木模、毛坯打箱后三维检测余量结果,经对比分析,在三维测量复位基准基本一致的情况下,发现叶片A区变形量约1~6 mm,B区变形量约-7~3 mm,从变形趋势看,进水边、出水边各区域的变形与仿真模拟趋势基本一致。

4.3 热处理过程变形分析

图7(c)为FN叶片(正面)热处理后的三维检测余量结果,和图7(b)毛坯对比分析,发现叶片A区变形量约3~6 mm,B区变形量约-4~11 mm,变形与仿真模拟趋势基本一致,但出水边变形区域与凝固阶段略有不同,与三维检测基准复位及数据拟合运算有一定关系。

5 结论

(1)通过数值模拟技术的应用,可有效预测抽水蓄能叶片凝固和热处理阶段的变形趋势,设置合理的反变形余量可解决叶片生产过程中的尺寸变形问题。

(2)典型结构抽水蓄能叶片铸造凝固阶段和热处理阶段的变形趋势基本相同,热处理过程的平均变形量大于凝固过程。