大头菜-剁辣椒复合发酵品的工艺优化研究

张长贵,伍自力,王兴华,张耕

(1.宜宾学院 生命科学与食品工程学院,四川 宜宾 644000;2.固态发酵资源利用四川省重点实验室,四川 宜宾 644000;3.四川眉山李记食品有限公司,四川 眉山 620010;4.四川彭州广乐食品有限公司,四川 彭州 611930)

大头菜属于根用型芥菜,该蔬菜产量大,易于栽种,在四川、云南、湖北、山东等地有种植。大头菜肉质坚韧而厚实,不仅富含VC、糖类、矿物质和蛋白质等营养物质[1],还具有抗菌消肿、解毒清热、暖胃温脾等保健功效,深受百姓喜欢。新鲜大头菜因具有浓烈的冲鼻味、辛辣味和苦涩味,需要通过加工将辛辣苦涩物质去除后再食用[2],而腌制加工是常见的方法。近年来,全国各地逐步形成了各具特色的腌制大头菜地方品牌,有四川省的内江大头菜、四川省的宜宾冰糖大头菜、湖北省的襄樊大头菜、江苏省的淮安龙须大头菜和浙江省的慈溪大头菜等[3]。加工腌制大头菜时,一般挑选个头大、菜体完整、表面光滑、无粗大侧根的大头菜作为加工原料,因此畸形大头菜、个头小的大头菜、大头菜侧根、须根等一般不会被利用,常被直接废弃,导致环境污染,但这些次等大头菜原料仍具有食用价值,弃之可惜。因此,充分将大头菜腌制加工后剩余的这些次等原料转化为食用资源,对于增加经济效益和生态效益都非常必要。本研究的目的是本着节约资源和合理利用资源的原则,将其开发成为一种发酵型大头菜复合调味食品,希望能为企业对大头菜残次原料的利用提供一种思路和参考。

1 材料与方法

1.1 材料与试剂

大头菜原料(主要是个头小的大头菜、加工其他产品后的大头菜边角余料、大头菜侧根、须根):某企业提供;辣椒、姜、蒜、香辛料、白酒:超市购买;乳酸菌粉:四川高福记有限公司。

对氨基苯磺酸、盐酸萘乙二胺、氢氧化钠、硼酸钠、冰乙酸、亚铁氰化钾、酚酞、乙酸锌、盐酸等试剂:均为AR试剂;亚硝酸钠:基准试剂。

1.2 仪器

SHP-250型恒温培养箱;PHS-3C型酸度计;磁力搅拌器;分光光度计;组织捣碎机;电子分析天平;DZ-500-2SB型真空封口机。

1.3 方法

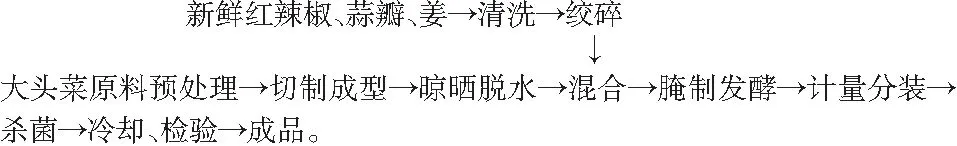

1.3.1 基本工艺流程

1.3.2 主要操作要点

将新鲜的个头小的大头菜、加工腌制大头菜产品后的边角余料、大头菜侧根、须根用水清洗干净,剔除黑斑等,然后切制成0.3~0.5 cm左右的小段或小颗粒,晾晒脱水至鲜重的70.0%为宜。新鲜的红辣椒、蒜瓣和姜清洗干净后,按照质量比45∶3∶2绞碎成0.3 cm的混合辣椒碎。把预处理好的大头菜颗粒与辣椒碎以3∶2的质量比配料,按照试验比例加入食盐、菌粉、适量白酒和少量香料粉混合均匀,装入小玻璃发酵坛中,在一定温度条件下发酵,每隔一定时间测定总酸度、亚硝酸盐及感官评分。

1.3.3 腌制发酵工艺的单因素试验

1.3.3.1 乳酸菌粉添加量对发酵的影响

按质量分别接种0.1%、0.2%、0.3%、0.4%、0.5%、0.6%的菌粉,在食盐浓度为4.0%、发酵温度为30 ℃的条件下发酵8 d,并对发酵产品进行总酸含量测定及感官评价,研究菌粉添加量对发酵产酸和感官评分的影响。

1.3.3.2 食盐添加量对发酵的影响

按质量分别添加2.0%、3.0%、4.0%、5.0%、6.0%、7.0%的食盐,在菌粉添加量为0.3%、发酵温度为30 ℃的条件下发酵8 d,并对发酵产品进行总酸含量测定及感官评价,研究食盐添加量对产品发酵产酸和感官评分的影响。

1.3.3.3 发酵时间对发酵的影响

按照发酵工艺的流程,在盐浓度为4.0%、菌粉添加量为0.3%、发酵温度为30 ℃的条件下,分别发酵2,4,6,8,10,12 d,并对发酵产品进行总酸含量测定及感官评价,研究发酵时间对发酵产酸和感官评分的影响。

1.3.3.4 发酵温度对发酵的影响

按照发酵工艺的流程,在盐浓度为4.0%,菌粉添加量为0.3%的条件下,分别在18,21,24,27,30,33 ℃的条件下发酵8 d,并对发酵产品进行总酸含量测定及感官评价,研究发酵温度对发酵产酸和感官评价的影响。

1.3.4 腌制发酵工艺的正交试验设计

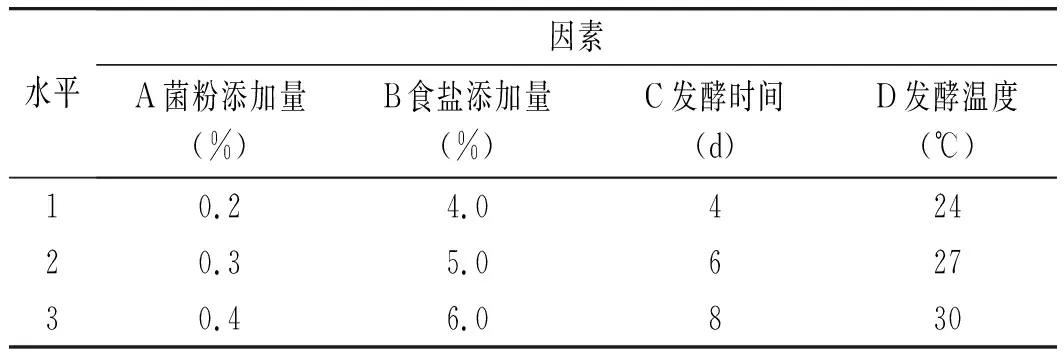

以单因素试验为基础,选取菌粉添加量(A)、食盐添加量(B)、发酵时间(C)和发酵温度(D)在单因素试验中较优的发酵条件作为设计正交试验的因素水平,以总酸和产品感官评分作为评价指标,采用多指标正交试验分析方法对总酸和感官评分两个指标进行计算,得出最终的综合评定值,以L9(34)正交试验来确定最佳的腌制发酵工艺条件,其正交试验因素与水平见表1。

表1 正交试验因素与水平Table 1 The factors and levels of orthogonal experiment

1.3.5 产品发酵过程中亚硝酸盐含量的变化规律

在正交试验获得的最优发酵条件下,每2 d测定产品的亚硝酸盐含量。

1.3.6 杀菌温度和时间的确定

通过对150 g包装的产品在90,95,100 ℃ 3种温度条件下分别杀菌8,10,12 min,并进行保温检验,结合杀菌后的感官品质和保温效果筛选最佳杀菌工艺条件。

1.3.7 相关理化指标测定方法、感官评价及综合评定值的方法

产品亚硝酸盐的测定:参照GB 5009.33-2016《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》。

产品总酸的测定:参照GB/T 12456-2008《食品中总酸的测定》。

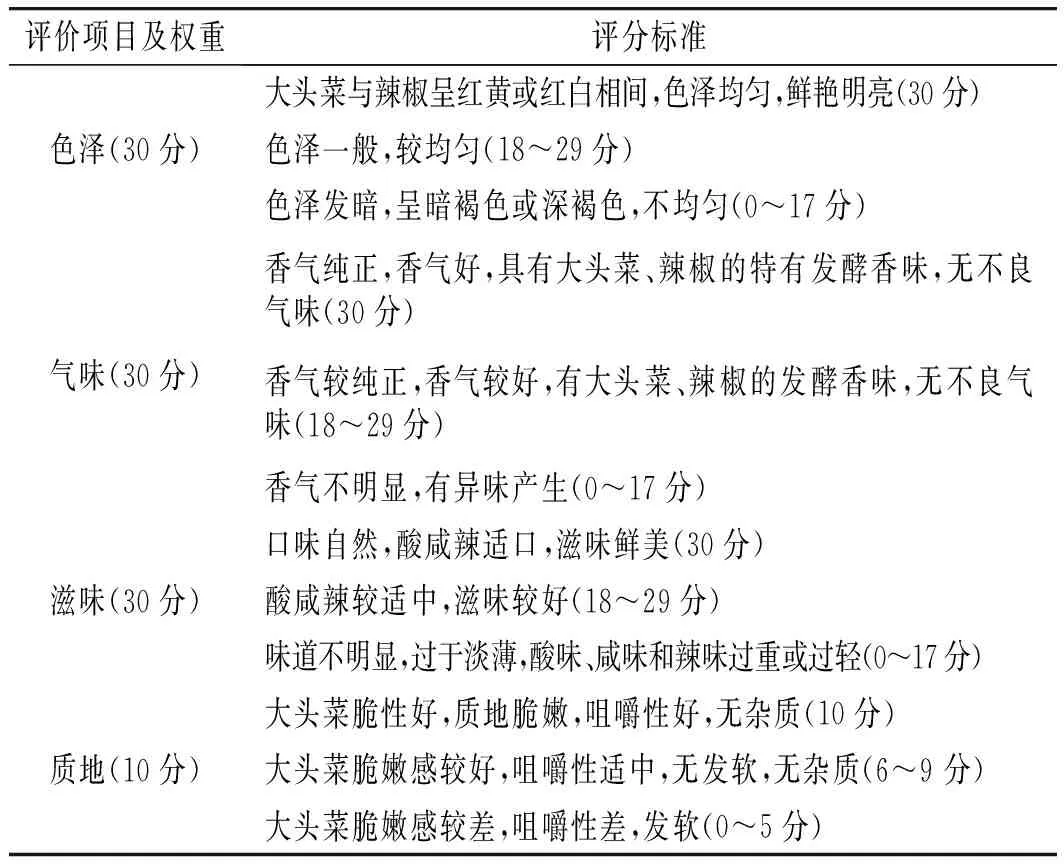

产品感官分析评价:将样品放置于白瓷盘中,由经过本试验小组培训过的感官品评员10人对产品的色泽(30分)、气味(30分)、滋味(30分)、质地(10分)进行感官评价和打分,以100分为满分,最后以品评员的评分结果(取其平均值)来确定产品质量,具体的感官评分标准见表2[4-6]。

表2 产品感官评分标准Table 2 The sensory evaluation standard of product

1.4 数据分析

运用Excel和SPSS 19对试验数据进行分析与处理。

2 结果与分析

2.1 单因素试验结果

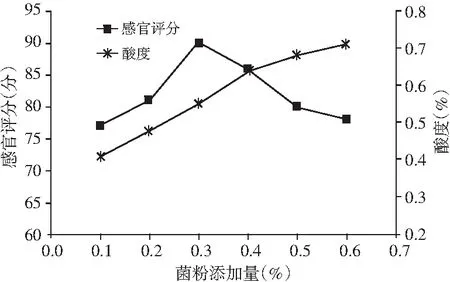

2.1.1 菌粉添加量对产酸和感官评分的影响

菌粉添加量对产酸和感官评分影响的试验结果见图1。

图1 菌粉加量对产酸和感官评分的影响Fig.1 Effect of bacterial powder additive amount on total acid and sensory score

由图1可知,随着菌粉添加量的增加,产品发酵过程中的产酸量总体呈不断上升的趋势。当菌粉添加量在0.4%~0.6%时,产酸量升高趋于平缓,由显著性分析可知0.4%~0.6%菌粉添加量时产品的产酸量差异不显著(P>0.05)。这可能是因为菌粉添加量增多时,产酸菌由于自身的生长繁殖也要消耗糖类物质,致使产酸增幅减弱[8]。由图1可知,产品感官评分则随菌粉添加量的增加呈先增加后减少的趋势,在菌粉添加量为0.3%时产品的感官评分最高。这是由于菌粉添加量太低,产品发酵弱、酸度偏低,致使滋味不佳,感官评分低;反之,菌粉添加量太大,产品酸度则偏高,同时产品还因发酵速度过快而不利于相关风味物质的生成[9],产品风味单调,香气与滋味均较差,从而影响整体感官品质。此外,过大的菌粉添加量还会造成生产成本加大。因此,综合考虑产品酸度、感官评分和成本,选择0.3%菌粉添加量较合适。

2.1.2 食盐添加量对产酸和感官评分的影响

食盐不仅影响发酵过程中微生物的生长繁殖,同时还有调节发酵产品风味(咸淡)的重要作用。当发酵过程中食盐添加量过低时,在发酵初期腐败微生物容易滋生,会影响发酵的顺利进行,且影响产品品质;反之,若加盐量过高,则又会抑制有益微生物的生长繁殖,造成发酵速度慢、发酵时间长[10]。

图2 食盐添加量对产酸和感官评分的影响Fig.2 Effect of salt additive amount on total acid and sensory score

由图2可知,产品总酸随盐度增加呈逐步下降的趋势。主要是因为随着产品盐度的逐渐增大,产酸菌活力被大大抑制,故产酸量逐渐减少。由图2的感官评价可知,感官评分随盐度增加呈先增加后降低的趋势,在盐度为5.0%时感官评分最高。这是由于当盐度低于5.0%时,盐度越低产酸量越大,酸度太大则产品酸感太强,感官评分低;当盐度高于5.0%时,盐度越高咸味越大,难以被消费者接受而影响感官评分。适宜的盐度既可抑制腐败菌生长,又可使产品酸咸适口,因此综合考虑产品的总酸和感官评价指标,选择食盐浓度5.0%为最佳。

2.1.3 发酵时间对产酸和感官评分的影响

图3 发酵时间对产酸和感官评分的影响Fig.3 Effect of fermentation time on total acid and sensory score

发酵时间对产品的品质影响较大。若时间过长,不仅生产效率低,还会使产品酸感过强,适口性变差;若发酵时间太短,则产酸量不足、风味平淡,且产品的“生冲”味和“生辣”味比较重,滋味不协调[11]。由图3可知,产品中总酸的含量随着发酵时间的延长呈不断增加,10 d后总酸增长缓慢并趋于平缓,而感官评分随着发酵时间的延长呈先升高后降低的趋势,在发酵的第6天时产品的感官评分最高,综合考虑产品总酸和感官评价指标,选择发酵时间为6 d最佳。

2.1.4 发酵温度对产酸和感官评分的影响

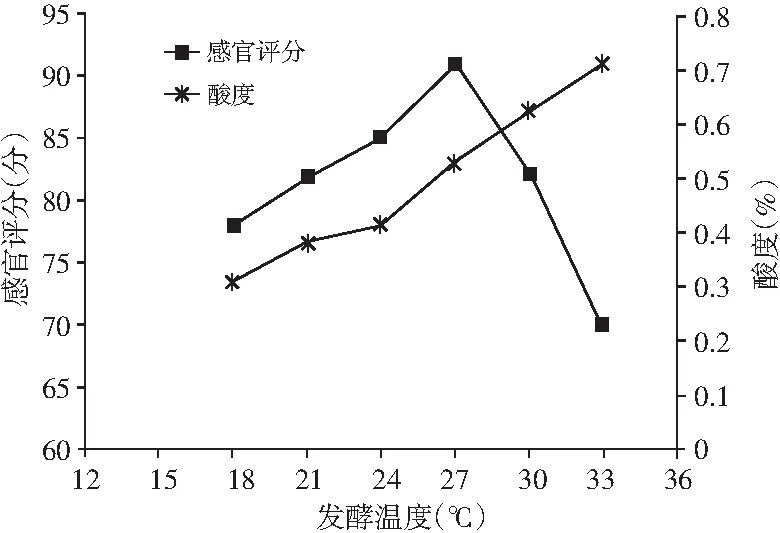

图4 发酵温度对产酸和感官评分的影响Fig.4 Effect of fermentation temperature on total acid and sensory score

温度也是影响发酵速度和产品质量的重要因素之一。当发酵温度低时,产酸微生物的生长繁殖速度慢,发酵过程中产品易遭受腐败菌感染,不利于酸的生成和相关风味物质的形成;随着温度的升高,产酸微生物生长繁殖加快,成为优势菌,发酵速度加快,总酸逐步增加,但过快的发酵速度产香弱,过高酸度会让产品酸感太强、适口性变差。由图4可知,产品总酸的含量随着发酵温度的升高呈增加趋势,而感官评分随着发酵温度的升高呈现出先升高后降低的趋势,在发酵温度为27 ℃时,产品的感官评分最高,且产品发酵温度高于30 ℃时,产品有一定的异味,综合考虑产品总酸和感官品质,故发酵温度为27 ℃最佳。

2.2 正交试验的结果与分析

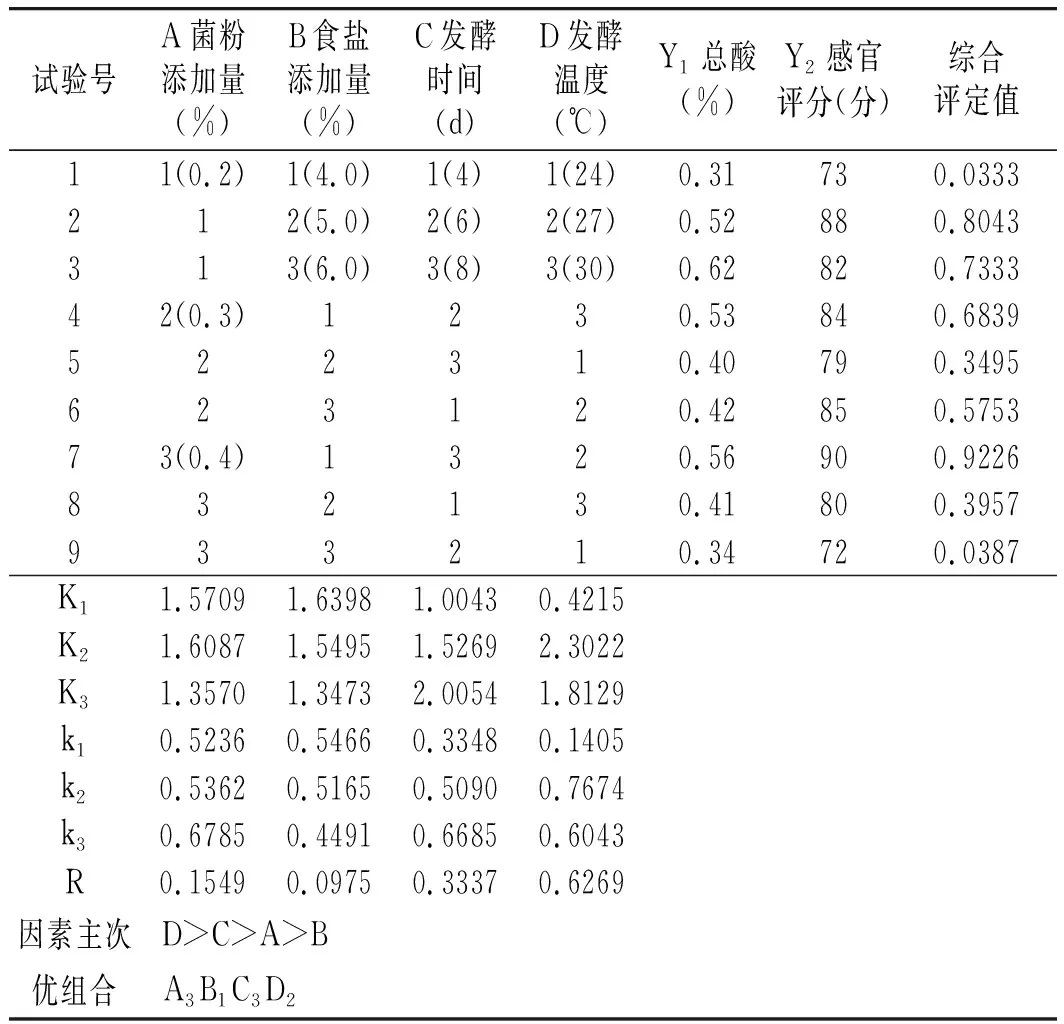

在单因素试验的基础上,以菌粉添加量、食盐添加量、发酵时间和发酵温度为探讨因素,监测感官评分和总酸含量,以产品的综合评定值作为评价指标,进行四因素三水平的正交试验,正交试验结果和分析见表3。

表3 产品发酵的正交试验结果Table 3 The results of orthogonal experiment for product fermentation

由表3正交试验极差R可知,影响产品综合评定值的各因素的主次顺序为D>C>A>B,各因素的最佳组合为A3B1C3D2。由于该组合在正交试验的7组试验中出现,且此组合条件下产品的综合评定值最高,因此不需再做验证试验,故确定产品发酵的最佳工艺条件为菌粉添加量0.4%、食盐添加量4.0%、发酵时间8 d和发酵温度27 ℃。

在表3试验结果中,食盐添加量(B)因素的极差R与其他3个因素比较,相差较大,且值最小,故此因素的影响较小。因此,采用将极差最小的一项(食盐添加量)作为误差项进行方差分析,其分析结果见表4。

表4 正交试验结果的方差分析Table 4 Variance analysis of the orthogonal experiment results

结果表明,发酵温度(D)对产品的综合评定值有显著性影响(P<0.05),菌粉添加量(A)、发酵时间(C)对产品的综合评定值影响不显著。

2.3 产品发酵过程中亚硝酸盐的变化

长期以来,亚硝酸盐是蔬菜在腌制发酵过程中的重要监测指标[12]。亚硝酸盐作为亚硝胺类化合物(强致癌物质)的前体物质,常常容易在腌制发酵食品,如泡菜、酸菜等中产生和积累[13],从而影响食品的安全性,威胁人们的健康。在2.2正交试验中筛选出的最佳工艺条件下(即菌粉添加量0.4%、食盐添加量4.0%、发酵温度27 ℃),产品在发酵过程中亚硝酸盐含量随时间变化的规律见图5。

图5 发酵过程中亚硝酸盐的变化Fig.5 Effect of fermentation time on nitrite in the fermentation process

由图5可知,产品亚硝酸盐含量呈先增加后逐步减少的总体变化规律。产品中亚硝酸盐含量在前4 d呈上升趋势,在第2天和第4天增加幅度较大,差异显著(P<0.05),第4天达到峰值(6.72 mg/kg);之后总体呈下降趋势,第6天亚硝酸盐下降幅度最大,与第4天相比差异显著(P<0.05),第8天之后产品亚硝酸盐含量总体趋于稳定,且差异不显著(P>0.05)。在产品腌制发酵初期,产品中产酸菌相对含量较少,而产硝酸还原酶的杂菌含量较多,故产品中亚硝酸盐含量随时间延长而逐步升高,并出现一个亚硝酸盐峰值;之后随着产酸菌含量的增加,硝酸盐还原菌的生长繁殖被抑制[14],同时产酸菌的大量产酸会使产品中亚硝酸盐在酸性环境中被部分降解,故亚硝酸盐含量又随着发酵的进行而逐步降低,使产品安全性得到提高[15]。本试验整个发酵过程中,产品亚硝酸盐含量都符合四川泡菜(DB51/T 975-2009)地方标准的亚硝酸盐限量要求(≤10 mg/kg),更是远低于国家标准中对腌渍蔬菜亚硝酸盐的限量指标(≤20 mg/kg)[16],安全性可靠。

2.4 杀菌工艺条件

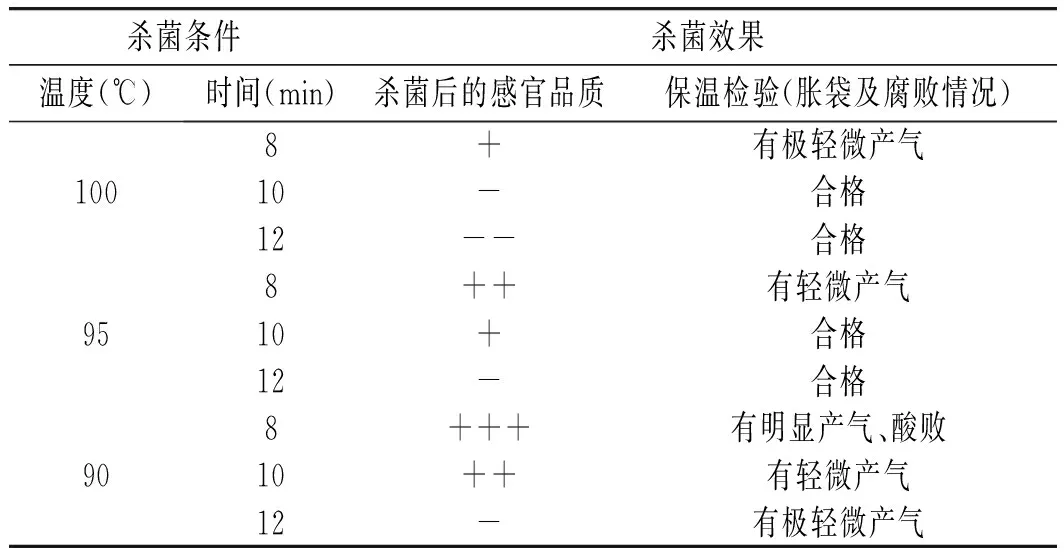

本试验产品属于发酵类的酸性蔬菜制品,因此适宜采用常压杀菌。由于热杀菌对该产品的感官品质(气味、滋味、色泽、质地)会产生一定影响,因此在保证产品商业无菌的前提下,应尽量降低杀菌强度(降低杀菌温度和缩短杀菌时间),以确保产品有良好的感官。本研究在预试验的基础上,设计了100,95,90 ℃ 3个杀菌温度,每个杀菌温度分别设计了8,10,12 min 3个杀菌时间,产品经杀菌后进行感官品质评价,并存放于恒温培养箱30 ℃保温10 d后,对胀袋及腐败情况进行检验,结果见表5。

表5 杀菌试验结果Table 5 Results of bactericidal experiment

由表5可知,采用90 ℃的杀菌温度时,产品保温过程中有不同程度的产气或酸败现象;而采用95 ℃和100 ℃杀菌温度时,杀菌时间都需要10 min以上才能达到商业无菌的杀菌要求。结合杀菌后产品质地、色泽、风味等感官品质变化情况可知,采用95 ℃杀菌12 min及100 ℃杀菌10 min以上时,产品会有不同程度色泽变暗、质地变软的现象。因此,综合考虑,采用95 ℃杀菌10 min的杀菌工艺既可达到商业无菌的杀菌要求,又可保证产品良好的感官品质。

3 结论

利用单因素和正交优化试验设计,获得产品发酵的最佳工艺条件为菌粉添加量0.4%、食盐添加量4.0%、发酵时间8 d和发酵温度27 ℃,方差分析表明,发酵温度对产品的综合评定值有显著性影响(P<0.05), 菌粉添加量、发酵时间对产品的综合评定值影响不显著;在此最佳发酵工艺条件下,产品亚硝酸盐含量在发酵的第4天达到最高值6.72 mg/kg,在整个发酵过程中亚硝酸盐含量低于10 mg/kg,符合安全要求;采用95 ℃杀菌10 min的杀菌工艺,产品既有良好的感官品质,又达到了商业无菌的要求。