产酸沼渣再利用稻秸两级联合产酸工艺研究

艾 平 田启欢 席 江 梅自力 晏水平 樊啟洲

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部农村可再生能源开发利用重点实验室, 成都 610041; 3.杭州能源环境工程有限公司, 杭州 310020)

0 引言

我国是农业大国,近年来,粮食增产的同时秸秆量也同步增长,秸秆综合利用成为社会关注的热点问题[1]。农作物秸秆是富含碳氢的生物质资源,利用秸秆产沼气是一种能源化利用途径,秸秆厌氧发酵产沼气在我国已有广泛应用[2],但秸秆产沼气工艺存在降解周期长、原料降解率低、工程投资高及效益低下等问题[3]。而秸秆厌氧发酵产挥发性脂肪酸(VFAs)工艺,因其发酵周期短、经济效益高等显著优势成为秸秆厌氧发酵利用的新方向。

厌氧发酵过程中会产生C1-C5的短链脂肪酸或醇类等有价值的中间产品,厌氧产VFAs即通过添加甲烷菌抑制剂,使得产甲烷菌停止作用,VFAs无法被转换为甲烷,从而可获得高浓度的乙醇、乙酸、丙酸、丁酸等混合型VFAs[4]。VFAs经过进一步的化工炼制,可制取醇、醚、烯烃、芳烃等化工原料,替代不可再生的化石资源[5]。厌氧产VFAs是一种极具前景的秸秆厌氧发酵新型高值化利用方向。

秸秆厌氧发酵通常需要对秸秆进行预处理,秸秆复杂的木质纤维素交联结构,导致其在发酵过程中难以被降解,秸秆产沼气后的沼渣固体总降解率仅40%左右[6],沼渣中还含有大量未被利用的木质纤维素,若对沼渣进行二次发酵利用,可有效提高秸秆利用率。有关秸秆沼渣的二次发酵利用已有一些研究,其中沼渣二次发酵可采用厌氧发酵、好氧堆肥、乙醇发酵等不同的二次发酵类型。罗艳等[7]利用互花米草一次厌氧发酵后的沼渣进行二次厌氧发酵,结果显示,二次发酵仍然具有良好的产沼气特性,产气量提高80%以上;连淑娟等[8]对玉米秸秆湿式发酵沼渣进行二次干式厌氧发酵,使秸秆降解率提高到70%以上;王殿龙等[9]通过利用稻秸沼渣进行二次乙醇发酵,沼渣的乙醇产率为41 g/kg。目前,尚未见对秸秆产酸沼渣进行二次产酸的相关研究,而秸秆产酸工艺由于发酵周期短、秸秆降解率低等特点,理论上产酸沼渣具有较大的二次产酸利用潜力。

厌氧发酵产沼气通常采用中温35℃和高温55℃的发酵温度,但产酸菌具有更高的温度耐受性,65~85℃的超高温发酵也适用于厌氧产酸,但超高温度对产酸的影响尚未有统一认识[10-13]。本文以提高稻秸厌氧VFAs产率和木质纤维素降解率为目的,对稻秸经过水热、稀酸、稀碱等预处理,中温35℃、高温55℃、超高温70℃等不同温度厌氧产酸后的沼渣进行二次产酸,通过产酸率及过程参数分析,探寻最佳的二次发酵预处理和温度等条件,为稻秸两级联合厌氧发酵产VFAs工艺提供一定的理论依据和技术参考。

1 材料与方法

1.1 试验材料

1.2 厌氧产酸发酵试验设计

厌氧产酸发酵采用500 mL血清瓶,有效发酵体积为400 mL,总固体质量分数为10%,干物质接种率10%,发酵周期14 d,均设3组重复。为抑制甲烷的产生,发酵起始阶段添加160 μL质量浓度为20 g/L的碘仿乙醇溶液作为甲烷抑制剂。

首先进行一次产酸,水热、2% HCl溶液、1% Ca(OH)2等3种预处理后的秸秆分别在3种发酵温度,即中温35℃、高温55℃、超高温70℃等条件下进行厌氧产酸发酵,每组取40 g预处理后秸秆,接种污泥35 g,加入蒸馏水定容至400 mL。然后进行二次产酸,对一次产酸沼渣不再进行预处理,直接用于二次产酸。将产酸结束后的9组稻秸沼渣于105℃干燥箱干燥72 h后待用,根据一次产酸试验结果分析,在二次产酸时均采用35℃的产酸温度。每组取20 g稻秸产酸沼渣,加入接种污泥20 g,加入蒸馏水定容至200 mL。

表1 试验原料特性Tab.1 Composition characteristics of experimental raw materials

1.3 分析方法

总固体质量分数和挥发性固体质量分数采用差重法测量。木质素纤维素含量采用范式法测定(ANKOM A2000i型全自动纤维分析仪,美国)。化学需氧量(Chemical oxygen demand,COD)采用CM-03型便携式COD测定仪(北京双晖京承公司)测定。挥发性脂肪酸检测采用GC9790II型气相色谱仪(浙江福立公司)检测,条件为:FID(火焰离子化)检测器,KB-WAX型毛细管柱,30 m×0.32 mm×0.25 μm,载气为氩气和氢气,进样口温度250℃,柱箱温度80℃,程序升温,检测器温度250℃。碳氮比分析采用Multi N/C 2100型TOC/TN(总有机碳/总氮)分析仪(德国)测定。

2 结果与讨论

2.1 厌氧产酸发酵过程参数影响

2.1.1两级产酸的pH值和可溶性有机物含量

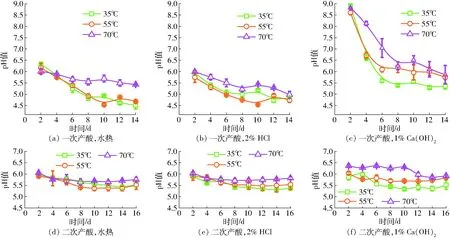

图1 稻秸两级产酸发酵液pH值Fig.1 pH values of two-stage fermentation broth with rice straw

产酸细菌的生存pH值范围很宽,在pH值为3.5~8.0范围内均可生长,一般认为最适pH值为5.5~7.0。pH值直接影响产酸发酵的代谢速率、生长速率和发酵类型等。一次产酸时,1%Ca(OH)2预处理组受预处理试剂残留影响,大大高于2% HCl和水热组初始pH值(图1),但随着VFAs逐步累积使得pH值持续下降,发酵末期pH值可自然下降至5.5~6.5较适宜产酸范围。

将一次产酸过程和二次产酸过程pH值进行对比,其pH值变化趋势有较大区别。一次产酸时pH值下降趋势明显,但产酸沼渣二次产酸时pH值相对保持稳定,二次产酸的pH值始终在5.5~6.5适宜产酸范围内变化。一次产酸时水热组和2%HCl组出现了明显酸化,产酸末期的pH值降至5.5以下,但在利用一次产酸沼渣进行二次产酸时并没有发生酸化现象,表明无论是易酸化的水热和2% HCl预处理组,还是初始pH值较高的1%Ca(OH)2预处理组,在二次产酸都能获得更为稳定和适宜的发酵液pH值。

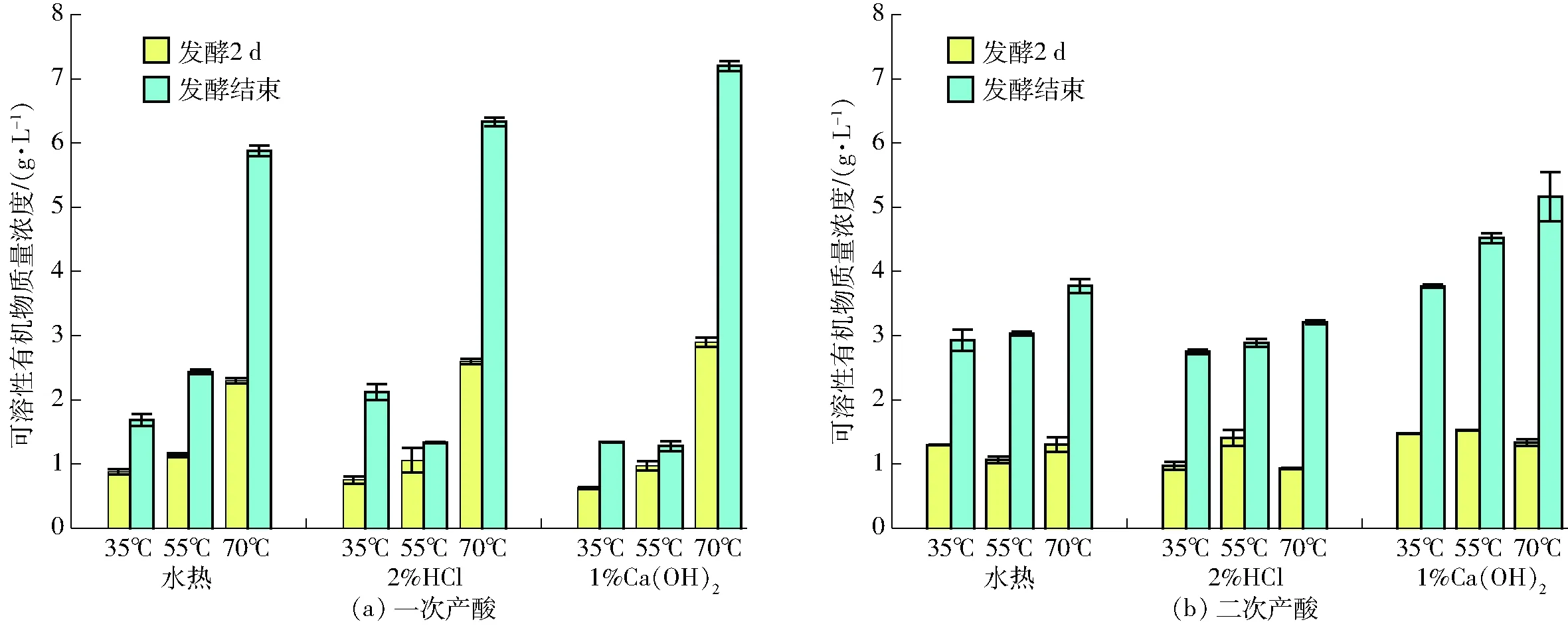

图2 两级产酸的前期和末期可溶性有机物质量浓度Fig.2 sCOD mass concentrations of two-stage fermentation broth during earlier and later periods

图3 两级产酸的挥发性脂肪酸质量浓度Fig.3 VFAs concentrations of two-stage anaerobic fermentation broth

图2对比了一次产酸和二次产酸的可溶性有机物质量浓度,一次产酸时采用中温35℃和高温55℃,则二次产酸时的可溶性有机物质量浓度较一次产酸时明显增加,如1%Ca(OH)2预处理组在一次产酸温度分别为35℃和55℃时,二次产酸末期的可溶性有机物质量浓度较一次产酸末期分别提高181.4%和253.4%;一次产酸时采用70℃超高温发酵,则二次产酸的可溶性有机物质量浓度有所降低,如1%Ca(OH)2预处理组一次产酸时采用70℃超高温,则二次产酸末期可溶性有机物质量浓度为5.16 g/L,较一次产酸降低28.3%,但依然保持在较高水平。整体上,产酸沼渣在二次产酸时可获得较高的可溶性有机物质量浓度,这是提高二次产酸量的基础。

2.1.2两级产酸的挥发性脂肪酸浓度

课外阅读书目,可结合教材选篇推荐,可选择与教材内容紧密相关作品,可选择与作者所处时代接近作品,可选择与教材选篇主题相似不同时代作品。目的在于加深学生对教材选文所代表作品的理解,提升学生阅读积淀,培养学生文学鉴赏能力。在教学某篇作品前后,推荐相应作品。学习《再别康桥》,推荐阅读岳南反映民国文人心路历程的《南渡北归》;学习《故都的秋》,推荐阅读《郁达夫散文选》《郁达夫小说选》;学习《采薇》前,推荐阅读祝和军《大秦帝国的野蛮成长》前二卷;学习《边城》前,推荐阅读体现沈从文爱情观点的《三三》《媚金、豹子与那羊》等小说。从比较阅读角度,再推荐阅读同写爱情的川端康成的《伊豆的舞女》、张承志的《黑骏马》。

总体而言,二次产酸均较一次产酸有更佳产酸表现。水热预处理组采用55℃和70℃的一次产酸温度时,一次产酸所获得的挥发性脂肪酸浓度较低,但产酸沼渣在二次产酸时挥发性脂肪酸浓度都有较大增长;2%HCl预处理组在一次产酸温度为35、55、70℃时所得VFAs质量浓度峰值分别为3.13、1.53、0.95 g/L,而其沼渣二次产酸时分别为4.94、4.72、4.94 g/L,二次产酸峰值大幅增长,且各组间差别较小(图3)。可见,水热和2%HCl预处理组一次产酸时,温度较低的35℃产酸更好,但一次产酸率相对较低的55℃和70℃试验组二次产酸时增长更快,因其一次产酸率低,从而二次产酸时具有更高的可溶性有机物质量浓度和更好的产酸潜力。

1%Ca(OH)2预处理组产酸最佳,但一次产酸时不同温度差别较大,35℃时VFAs质量浓度峰值为13.63 g/L,远高于55℃和70℃的4.79 g/L和5.26 g/L,但二次产酸时差别较小,VFAs质量浓度峰值分别为11.58、11.04、11.75 g/L,且二次产酸时间缩短,在第12 天即可达到最大。稀碱预处理能够引起木质纤维润胀,结晶度下降,木质素溶解,纤维素和半纤维素分离,是较佳的秸秆产酸预处理方式[14-15]。采用1%Ca(OH)2预处理时,当一次产酸条件不佳使得产酸率较低时,通过二次产酸可使VFAs浓度得到显著提高。各试验组挥发性脂肪酸组分均是乙酸和丁酸占总酸质量分数80%以上,呈现显著的丁酸型发酵类型。

2.2 各预处理组厌氧发酵产酸过程影响

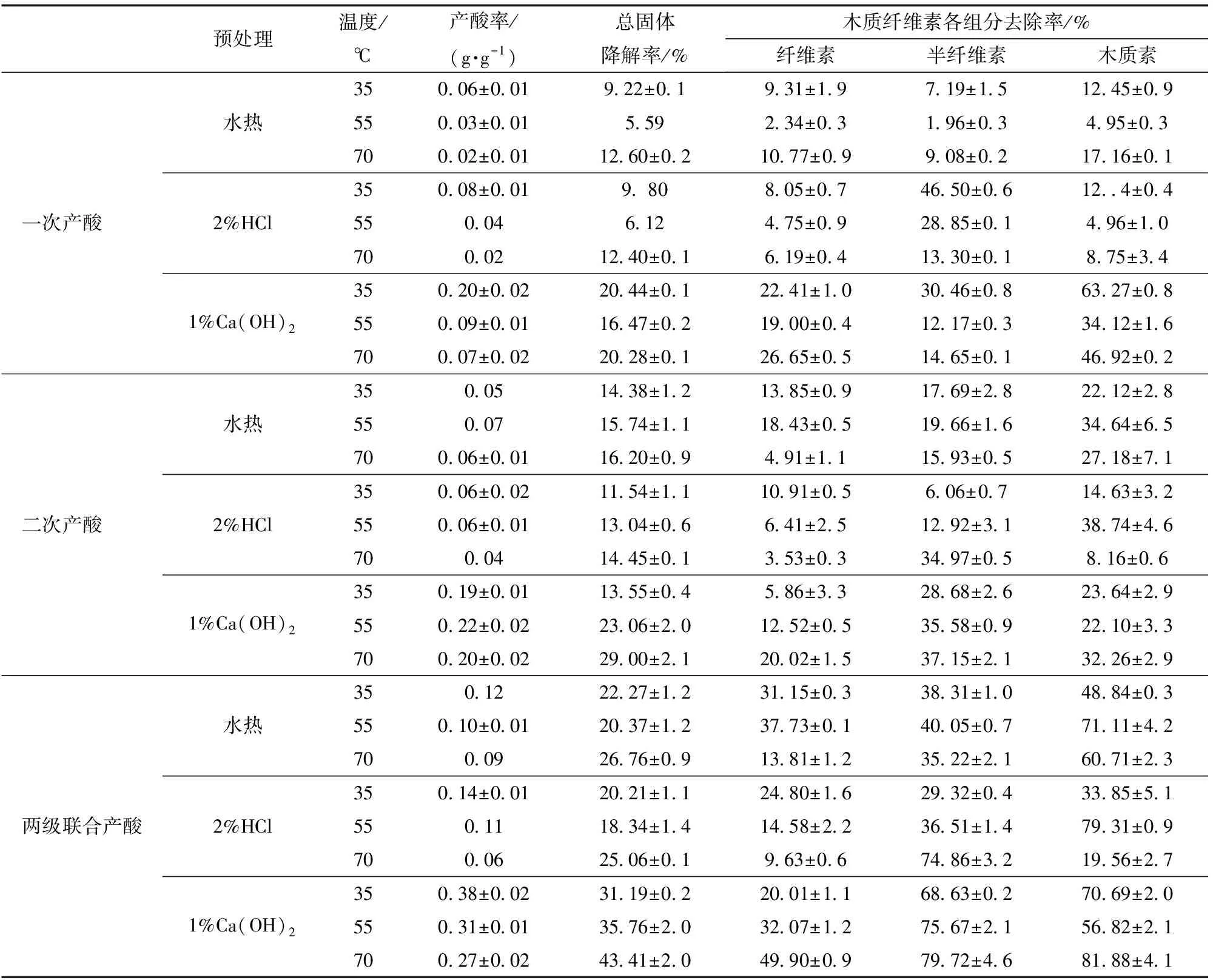

采用产酸率、总固体降解率及木质纤维素组分去除率等参数对一次产酸、二次产酸以及总的两级联合产酸进行评价(表2)。其中,一次产酸、二次产酸为单批次发酵,一次产酸以预处理后秸秆为产酸底物、二次产酸以一次产酸沼渣为产酸底物;两级联合产酸指将一次、二次产酸联合起来的两步总和。一次产酸率、二次产酸率和两级联合产酸率均以占原秸秆总固体质量比表示,原秸秆总固体质量以挥发分质量计入。

表2 单级和两级联合的产酸率、总固体降解率及木质纤维素组分去除率Tab.2 VFAs yield, VS and lignocellulose content degradation in single and combined fermentations

经过水热、2%HCl、1%Ca(OH)2等3种预处理后秸秆的木质纤维素组分列于表1。因HCl主要对半纤维素去除有效[16],则2%HCl预处理后以相对百分比表示的纤维素和木质素质量分数有所升高,如表1所示;同理,因Ca(OH)2对木质素、半纤维素有一定去除作用[17-18],则1%Ca(OH)2预处理后木质素、半纤维素质量分数明显降低。秸秆经过预处理会损失一定质量,3种预处理条件下对应的秸秆总固体损失率分别为13.76%、44.32%和21.60%,该数据已在前期研究论文给出[4]。一次产酸时,对3种预处理后秸秆均取相同质量进行产酸发酵,受预处理影响,产酸后秸秆总固体降解率从大到小依次为碱预处理组、酸预处理组、水热预处理组。

各试验组中,70℃产酸时秸秆总固体降解率最高,因为提高温度可促进秸秆水解和消化[19],但虽然超高温70℃发酵具有最高总固体降解率,但该温度下产酸率并没有凸显温度优势。考察最佳的Ca(OH)2预处理组,一次产酸在35℃时底物产酸率为0.20 g/g,70℃时仅为0.07 g/g;产酸沼渣的二次产酸却呈现相反趋势,55℃和70℃组二次产酸的底物产酸率分别为0.22、0.20 g/g,高于35℃的0.19 g/g;综合考察两级联合产酸的总底物产酸率,中温35℃时获得最高值0.38 g/g,即Ca(OH)2预处理,两级产酸均采用35℃时获得最优产酸率。

采用两级联合产酸,促进了秸秆降解,提高了产酸率,大多数水热和HCl预处理组的总固体降解率均增加到20%以上,Ca(OH)2预处理组的总固体降解率提升到30%以上。两级联合产酸通过对产酸沼渣的二次利用使得产酸率大幅增加,水热组两级联合产酸率从一次产酸的0.02~0.06 g/g提升到0.09~0.12 g/g,HCl预处理组从0.02~0.08 g/g增加到0.06~0.14 g/g,最佳的Ca(OH)2组产酸率则从0.07~0.20 g/g提高至0.27~0.38 g/g。

Ca(OH)2预处理组一次产酸时木质素去除率最

高,为63.27%,而二次产酸时则主要是半纤维素的降解,降解率最高达37.15%;HCl预处理组一次产酸时主要为半纤维素大幅度降解,去除率最高为46.50%,二次产酸时木质素降解率幅度相对较大,最高为38.74%;水热预处理组各组分的降解率在二次产酸时都有明显提高。Ca(OH)2预处理组较高的原料降解率与其较高的VFAs产率表现相一致。厌氧产VFAs相对于产甲烷来说,一般发酵周期较短,导致秸秆降解不完全,但通过一次发酵微生物降解,有利于加强沼渣在二次产酸时的水解[20-21],因此采用两级联合产酸促进了秸秆降解和挥发性脂肪酸产率提高。

2.3 两级联合产酸总质量平衡分析

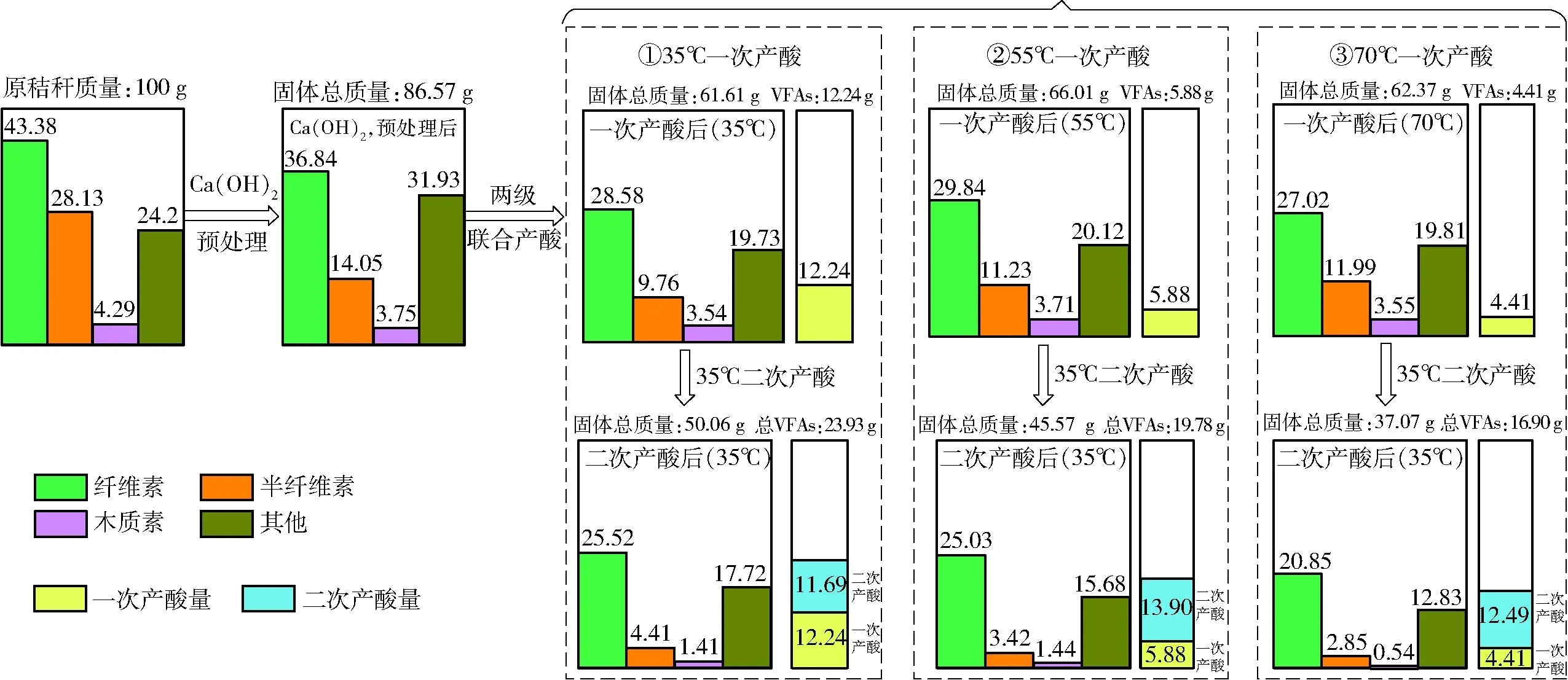

以100 g原秸秆为基准,Ca(OH)2预处理组在不同温度条件下的一次产酸、二次产酸之后的稻秸固体质量及组分变化如图4所示。在单级的一次产酸过程中,稻秸的纤维素、半纤维素和木质素降解并不均衡,通过二次产酸能使得纤维素、半纤维素质量整体下降。

图4 稻秸厌氧发酵产VFAs过程质量平衡Fig.4 Mass balance of rice straw from anaerobic fermentation to produce VFAs

在最优条件,即Ca(OH)2预处理,35℃两级产酸时,100 g原秸秆的一次产酸和二次产酸质量较为接近,分别为12.24 g和11.69 g,两级联合的总产酸量为23.93 g;在55℃和70℃时,100 g原秸秆的总产酸量分别为19.78 g和16.90 g,其中二次产酸分别占到了总产酸量的70.3%和73.9%,是总产酸量的主要来源。Ca(OH)2预处理在35、55、70℃时采用两级联合产酸比一次产酸的产酸量分别提高了95.5%、236.4%、283.2%。

3 结论

(1)一次产酸时各组pH值均为下降趋势,水热组和2%HCl组出现了明显酸化,产酸末期的pH值降至5.5以下,但利用一次产酸沼渣进行二次产酸时并未发生酸化现象,沼渣二次产酸时pH值始终在5.5~6.5适宜产酸范围内变化,水热、2%HCl、1%Ca(OH)2等预处理组在二次产酸均能获得更为稳定和适宜的pH值。

(2)水热组和2%HCl组在二次产酸时均有更佳产酸表现,二次产酸峰值大幅增长。一次产酸时,水热组和2%HCl组在35℃产酸温度较低时产酸更好,但一次产酸表现不佳的55℃和70℃产酸组在二次产酸时VFAs浓度大幅度提高,且二次产酸高峰期提前。1%Ca(OH)2组产酸优于其他两个预处理组,最高产酸量在35℃产酸温度条件获得。各产酸组的乙酸和丁酸占总酸质量分数80%以上,呈现显著的丁酸型发酵类型。

(3)采用两级联合产酸,促进了秸秆降解,提高了总产酸率,最佳的1%Ca(OH)2预处理组总固体降解率提升到30%以上,总产酸率则从一次产酸的0.07~0.20 g/g提高至0.27~0.38 g/g,通过二次产酸能使木质纤维素各组分质量整体下降。以100 g原秸秆计算,1%Ca(OH)2预处理、35℃两级产酸时,一次产酸和二次产酸量分别为12.24 g和11.69 g,两级联合的总产酸量为23.93 g,采用两级联合产酸比一次产酸的产酸量提高了95.5%。