废旧轮胎裂解油萃取脱除碱性氮的研究

谢辉英,王婷婷,吴茶水,沈健

(泉州职业技术大学,福建省清洁能源协同创新中心,福建 晋江 362269)

经济的快速发展使得汽车保有量增加,随之而来的是汽车废旧轮胎增加。废旧轮胎很难在自然界中自行消解,因此造成“黑色污染”。目前,废旧轮胎的再利用方式主要包括:轮胎翻新,生产胶粉,再生胶和废轮胎热裂解[1]。对废旧轮胎进行热裂解形成裂解油,是废旧轮胎终极处理的最佳方式,热裂解不仅可以消除废轮胎,还可以回收热裂解气、油、热裂解炭黑等化学品[2]。裂解油主要含有烷烃、烯烃、芳烃以及少量的氮、硫、氧和氯等非烃化合物。由于含有烯烃和非烃化合物导致裂解油安定性差,燃烧会产生严重的环境污染,因此,不能直接作为燃料油[3]。

裂解油中氮主要来自橡胶生产中的各种有机添加剂,碱性氮占总氮的1/3,非碱性氮占总氮的2/3[4]。文献报道,通过加氢脱氮可得到质量优良的汽柴油,但是加氢脱氮操作条件苛刻,温度高,氢耗大,成本高[5]。非加氢脱氮可解决加氢脱氮方法存在的不足,非加氢脱氮有酸碱精制法、络合萃取法、溶剂精制法、吸附法、氧化法、微生物法等[6],关于萃取脱氮对于催化裂化柴油[7]、焦化柴油[8]以及页岩油[9]等的研究报道较多,但是对轮胎裂解油的萃取脱氮法未见报道。

裂解油的馏分组成以汽柴油馏分为主,大于350 ℃较少,烃类组成以芳烃和烯烃为主。硫氮含量较高,特别是氮含量较高,碱性氮本身的安定性很差,而且会促进烯烃和芳烃的聚合反应,加速胶质生成,使油品性质变差。本工作采用萃取的方法,根据酸碱作用原理萃取脱除油品中的碱性氮,通过自制的酸性脱氮剂对废轮胎热解油进行脱氮精制,精制油的安定性得到了提高,可作为燃料油的调和组分,也可作为催化加氢的原料,减少加氢脱氮的氢耗。

1 实 验

1.1 主要试剂

二甲基亚砜(DMSO),分析纯,福晨(天津)化学试剂有限公司;二甲基甲酰胺(DMF),分析纯,西陇科学股份有限公司;甲基吡咯烷酮(NMP),分析纯,西陇科学股份有限公司;糠醛,分析纯,西陇科技股份有限公司;酸性脱氮剂,自制。

1.2 实验原料

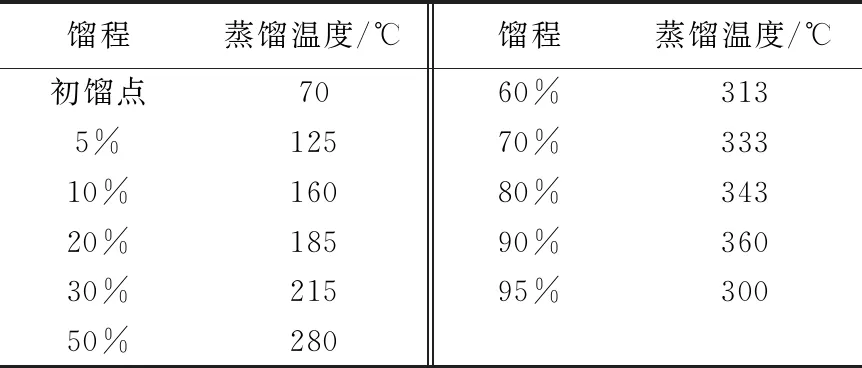

废轮胎热裂解油,密度960 kg/m3,碱性氮含量2 235 ug/g。废轮胎裂解油馏程见表1。

表1 废轮胎裂解油馏程

1.3 萃取脱氮实验

取一定体积的轮胎裂解油、自制脱氮剂于100 mL锥形瓶中,将该锥形瓶瓶口密封放入带有磁力搅拌器可设置温度的恒温水浴锅中进行搅拌,一定时间后,取出放入分液漏斗中静置分层,分离出上层油液,进行碱性氮含量的测定。

1.4 分析方法

采用石油产品碱性氮测定法SH/T 1062标准方法测定。试样中碱性氮含量NB(μg/g)按式(1)计算,取重复测定两个结果的算术平均值,作为试样碱性氮的测定结果。脱氮率按式(2)计算。

NB=C×(V样品-V空白)×0.014×106/m

(1)

或NB=C×(V样品-V空白)×0.014×106/(ρ×V)

式中:m为试样的质量,g;ρ为取样温度时试样的密度,g/mL;V样品为滴定试样消耗高氯酸标准溶液体积,mL;V空白为空白试验消耗高氯酸标准溶液的体积,mL;V为取样体积,mL;C为高氯酸-乙酸酐-冰乙酸滴定剂溶液中高氯酸的实际浓度,mol/L;0.014—碱性氮化合物中氮的毫克摩尔质量,g。

脱氮率,%=(NB脱氮前-NB脱氨后)/NB脱氮前×100%

2 结果与讨论

2.1 轮胎裂解油组成

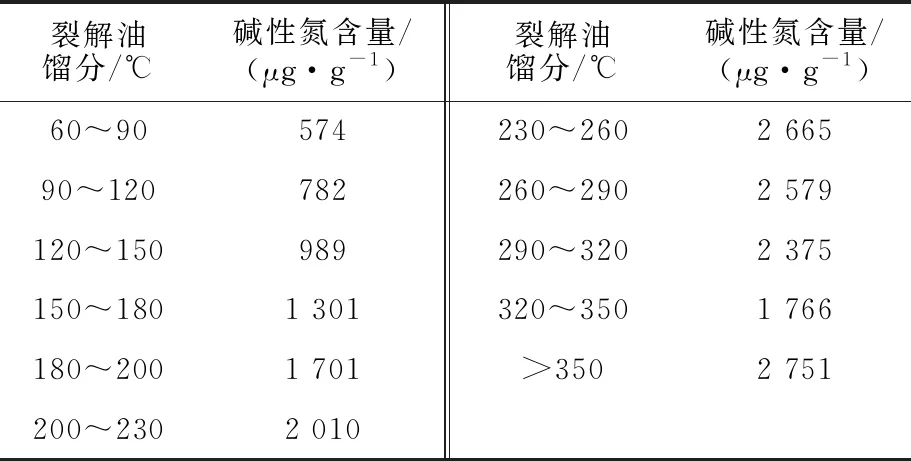

表2为废轮胎裂解油各馏分碱性氮含量分布。由表2可见,随着馏分沸点的升高,碱性氮含量增加,在230~260 ℃馏分碱性氮含量达到最高,之后下降,大于350 ℃碱性氮含量增加,这一结论与文献[4]报道一致。

表2 废轮胎裂解油各馏分碱性氮含量分布

油品中的碱性氮化合物主要是喹啉和吡啶类化合物,喹啉的沸点238 ℃,吡啶沸点115 ℃,在低沸点的裂解油中主要是吡啶类碱性化合物,230~260 ℃碱性氮含量最高,说明其中主要是喹啉,而大于260 ℃馏分为喹啉的衍生物,根据裂解油的各馏分碱性氮含量以及随着沸点升高,馏分颜色由浅黄到金黄再到深红最后成深红褐色,所以选择小于250 ℃的馏分作为实验研究的原料(以下称为“原料油”)。

2.2 萃取剂的评价

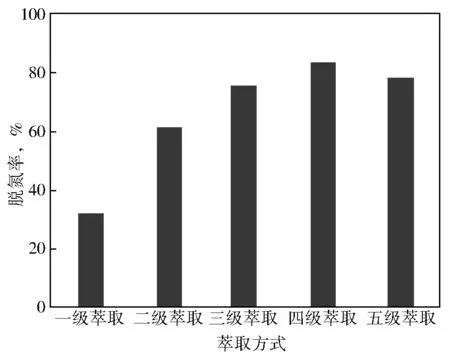

选择DMSO、DMF、NMP、糠醛、自制脱氮剂五种萃取剂,萃取温度为30 ℃、剂油比为20%、萃取时间10 min、原料油20 mL,考察萃取剂对原料油的脱氮率,结果见图1。

由图1可看出:自制脱氮剂对于原料油碱性氮化合物的脱氮率为74.46%,脱氮率最好主要原因是自制脱氮剂为酸性有机溶剂。根据萃取相似相容的原理,酸性萃取剂,能与原料油中的碱性氮发生酸碱作用,脱除原料油碱性氮化合物。而其他有机溶剂由于不具有酸性,根据溶解原理脱除碱性氮,原料油中的其他极性物质也会被萃取,选择性较差,因此脱氮率较低。

图1 萃取剂对脱氮率的影响

2.3 萃取工艺条件考察

2.3.1 萃取温度对脱氮率的影响

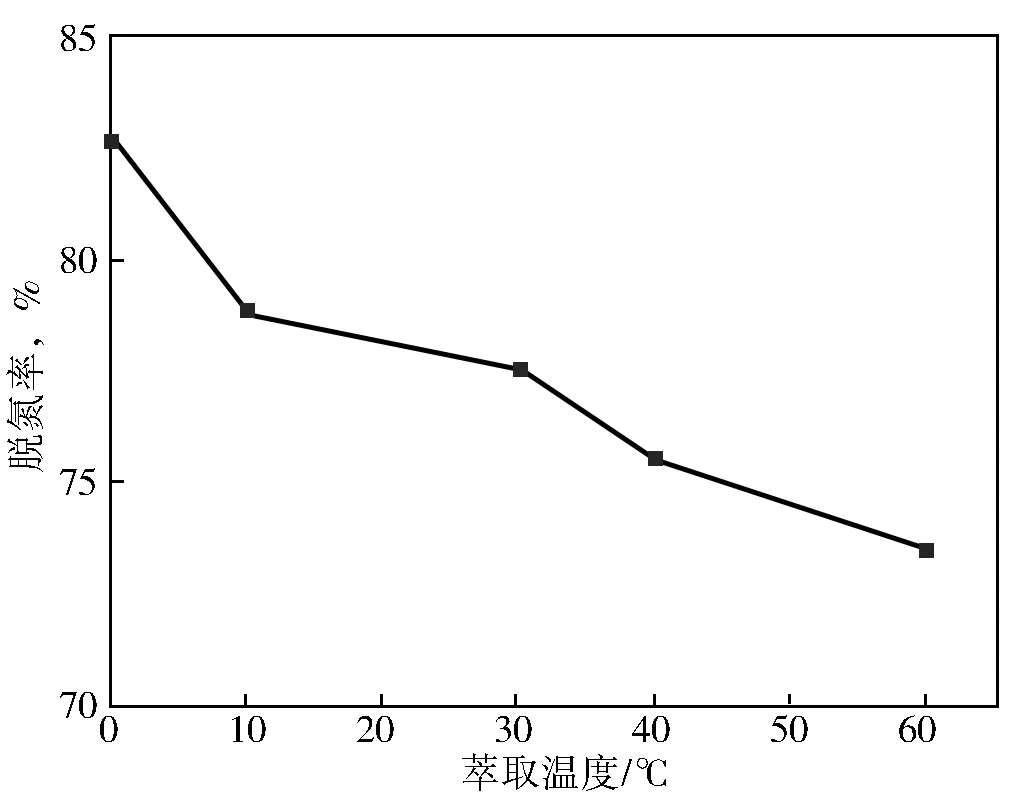

采用自制脱氮剂,在剂油比为25%,萃取时间10 min,原料油20 mL,考察萃取温度对原料油的脱氮率,结果见图2。

图2 萃取温度对脱氮率的影响

由图2可见,随着萃取温度的升高,脱氮率下降。从溶解角度看,温度升高,对溶解是有利的,即对油的溶解也增大,如果达到溶解平衡,油溶入脱氮剂的含量不变。温度升高,溶入脱氮剂的原料油增多,脱氮剂对原料油碱性氮的溶解选择性变差,脱氮率降低。另外温度增高,抑制了脱氮剂与碱性氮的反应,同时增加了聚合的副反应,从而精制油品颜色变深,致脱氮率低。最佳脱氮温度为30 ℃。

2.3.2 萃取时间对脱氮率的影响

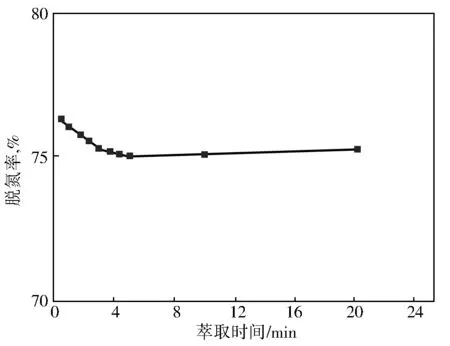

采用自制脱氮剂,在剂油比为25%,萃取温度30 ℃,原料油20 mL,考察萃取时间对原料油的脱氮率,结果见图3。

图3 萃取时间对脱氮率的影响响

由图3可见,萃取时间的增加对原料油脱氮率影响不大,这是由于原料油粘度较小,两相接触时,脱氮剂能够很好地扩散溶解到原料中与碱性氮分子作用并反应结合,然后沉降分离。因此,选择萃取时间为10 min。

2.3.3 剂油比对脱氮率的影响

采用自制脱氮剂,萃取时间10 min,萃取温度30 ℃,原料油20 mL,考察剂油比对原料油中含碱性氮化合物的脱氮率,结果见图4。

图4 萃取剂油比对脱氮率的影响

由图4可见,随着剂油比增加,脱氮率增加,但产率降低。这是因为剂油比较小时,原料油含量较多,脱氮剂不足以完全萃取脱除原料油的碱性氮,原料油中仍有大量的碱性氮存在,脱氮效果较差。剂油比较高时,脱氮剂含量增多,能更好的萃取脱除原料油中的碱性氮化合物,脱氮率明显增大,但是也增加了原料在脱氮剂中的溶解量,造成原料油收率降低。综合选择适宜剂油比为25%。

2.3.4 分级萃取对脱氮率的影响

采用自制脱氮剂,萃取时间10 min,萃取温度30 ℃,剂油比25%,原料油80 mL,考察分级萃取对原料油中含碱性氮化合物的脱氮率,结果见图5。

图5 分级萃取对脱氮率的影响

分级萃取,脱氮剂分4次加入原料油中,萃余相的组成在各级之间呈阶梯式变化,这样每次加入新鲜脱氮剂都能与相对较高溶质浓度的萃余相原料油接触,萃取传质推动力大,因而萃取相中碱性氮浓度高,萃取率高,脱氮率高。由图5可见,原料油脱氮工艺条件相同时,分级萃取比一次性萃取的脱氮率高。

2.3.5 精制后裂解油油品性质

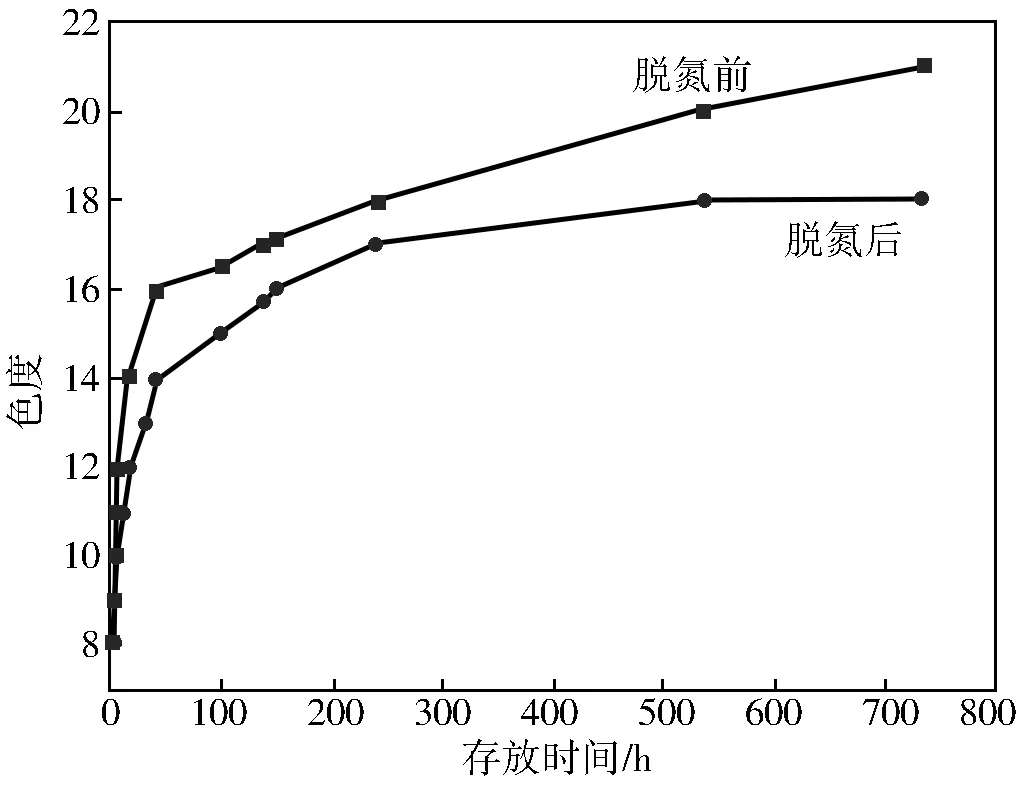

采用自制脱氮剂,萃取时间10 min,萃取温度30 ℃,剂油比25%,原料油50 mL,在遮光条件下,考察精制后裂解油油品性质,结果见图6。

裂解油颜色为深黑色,色度在25以上,蒸馏温度小于250 ℃的原料油色度为9,精制后油品色度为8。

图6 精制脱氮前后油品色度

由图6可以看出,精制油的色号小于原料油,这是因为萃取脱除碱性氮的同时也除了部分胶质,使得油品的颜色变浅。随着原料油和精制油存放时间的增加油品的色度增加,尽管通过精制脱除了大部分碱性氮,但由于油品中存在大量的烯烃等不安定组分,在光和热的作用下仍然会发生聚合生胶反应,胶质增加油品的颜色就会变深。与原料油相比经过一定时间储存后,精制后的颜色变化减慢,安定性提高。

3 结 论

自制脱氮剂对废旧轮胎裂解油的脱氮,具有良好的脱氮效果,是一种理想的、环境友好的脱氮剂。脱氮较佳工艺条件:脱氮剂与原料油体积比为25%,萃取温度30 ℃,萃取时间10 min。在该条件下,原料油中碱性氮含量由1 829 μg/g降到393 μg/g,脱氮率78.5%,分级萃取脱氮率为83.69%。脱氮精制油性能良好,萃取精制油氧化安定提高,可作为燃料油的调和组分和催化加氢的原料。