油井酸化后原油有机氯的生成机理及其控制

刘红星

(中国石化中原油田分公司石油工程技术研究院,河南 濮阳 457001)

2014年以来,中原油田采油厂平均每年发生原油有机氯超标2~3次。2017年5月以来,文南油田多口油井出现酸化后单井原油有机氯超标现象,严重影响外输原油品质。在原油的处理过程中,由于有机氯不带电[1-2],常规电脱盐装置不易脱除[3],会随着原油进入生产加工装置,在高温区时分解产生HCl,造成原油加工设备严重腐蚀和催化剂中毒[4],对炼油装置的平稳运行及安全生产构成严重的威胁[5-8]。为消除酸化对原油有机氯含量的影响,需确定酸化后原油有机氯的来源及生成机理。

有机氯是指氯原子通过共价键与碳原子相连的氯化物[9],工业上氯代烷的生成一般是通过烯烃与氯气或盐酸加成,或者高活性碳正离子与氯气或盐酸发生取代反应得到[10]。因此,酸化前后有机氯的变化应重点考虑如下因素。(1)酸化液中添加剂的影响:各种酸化用盐酸、助剂来源、纯度,是否含有机氯物质。(2)无机氯离子的影响:地层中的盐、酸化液中的HCl、铵盐等,在一定条件下是否和原油中发生反应生成有机氯;(3)酸的影响:酸化液等引起的酸性环境是否会引起有机氯的生成。

有文献报道[3-4]盐酸可以和原油反应生成有机氯,并且原油中的微量有机硫可转化为有机氯;但对酸化后原油有机氯的主要影响因素和生成机理未进行深入研究,对酸化施工过程中的有机氯防控未提出明确的对策。为此,本工作通过室内模拟实验考察了酸化过程不同反应体系和反应条件对原油有机氯含量的影响。

1 实 验

1.1 材料与仪器

磷酸、盐酸、氢氟酸、氟硼酸、冰醋酸、氯化钠,分析纯;工业盐酸,浓度31%;酸化常用添加剂,河南赫锐达石油工程技术有限公司;文二联脱水原油。

DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;石油产品蒸馏测定仪,西安联星实验仪器有限公司;ZWK-2001 A型微机硫氯分析仪,姜堰市高科分析仪器有限公司;X-Ray000 400um-FG ON X射线光电子能谱仪;elementar vario EL cube有机元素分析仪。

1.2 实验方法

1)酸化常用添加剂对原油有机氯含量影响。

取酸化后原油有机氯超标井酸液添加剂,按常规使用浓度分别与脱水原油按体积比1∶1在地层温度120 ℃下加热回流反应6 h,将冷却后的原油转移至分液漏斗,用蒸馏水充分洗涤至中性,离心脱水,蒸馏初馏点~320 ℃的馏分,参照Q/SH 0564—2017《自产原油》测定其有机氯含量变化。

2)注入水对原油有机氯含量影响。将脱水原油与注入水分别按体积比1∶1、1∶2、1∶5、1∶8、1∶10比例混合,在地层温度120 ℃下加热回流反应6 h,经洗涤、脱水、蒸馏,测有机氯含量。

3)不同体系对原油有机氯含量影响。分别采用4种体系与脱水原油反应,对比有机氯含量变化。①HCl体系:采用酸化常用酸液体系12%HCl和常规土酸12%HCl+3%HF分别与脱水原油反应;②不含Cl-的H+体系:采用酸化用酸10%H3PO4、18%HAc,其完全电离时的H+浓度与12%HCl中H+浓度相当;③不含H+的Cl-体系:采用与12%HCl中Cl-浓度相当的18%NaCl溶液;④同时含有H+和Cl-的混合体系:10%H3PO4+18%NaCl、18%HAc+18%NaCl。

将配好的不同溶液体系与脱水原油按体积比1∶1比例混合,在地层温度120 ℃下加热回流反应6 h后,将冷却后的原油转移至分液漏斗,经洗涤、脱水、蒸馏,测有机氯含量。

2 结果与分析

2.1 酸化常用添加剂及注入水对原油有机氯影响

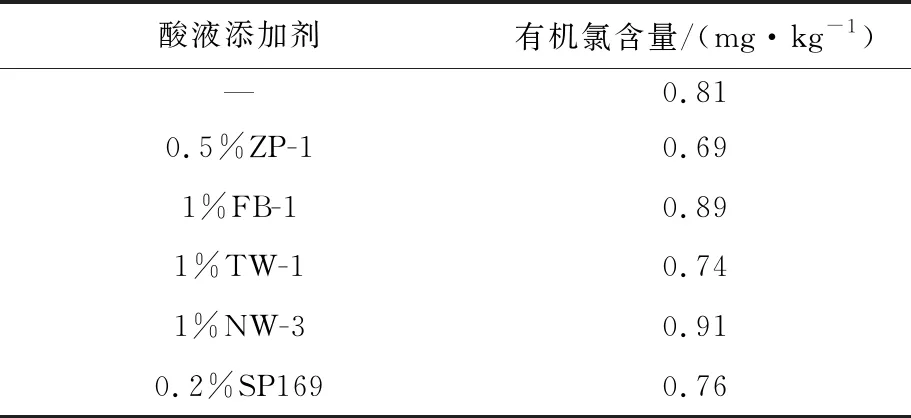

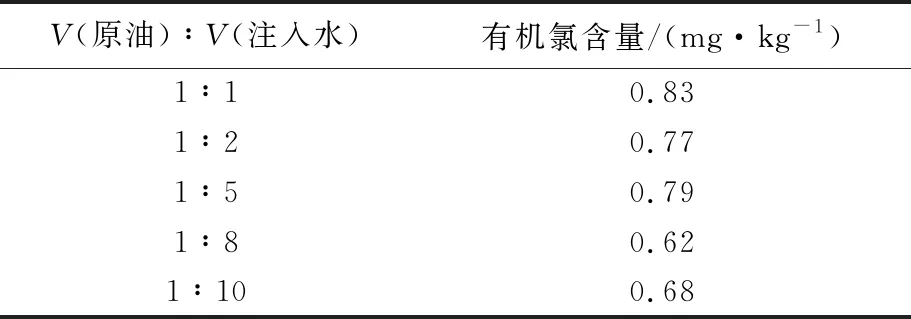

表1为原油与酸液添加剂反应后有机氯含量,表2为原油与注入水不同比例反应后的有机氯含量。

表1 原油与酸液添加剂反应后有机氯含量

由表1和表2可见,有机氯含量均在控制值1 mg/kg以下,有机氯含量变化较小。因此,酸液添加剂和注入水不会对原油有机氯产生影响。

表2 原油与注入水不同比例反应后的有机氯含量

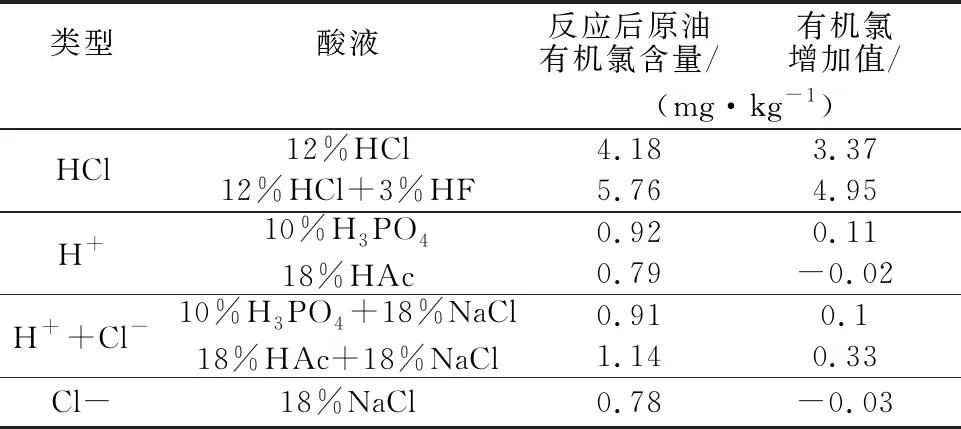

2.2 不同体系与原油反应前后有机氯变化

表3为不同体系对原油有机氯含量的影响。由表3可见:当酸与原油在地层温度120 ℃下加热回流反应6 h后,HCl体系与原油反应后有机氯含量显著增加。单独的H+体系或Cl-体系与原油混合加热后,原油的有机氯含量无显著变化。H++Cl-体系与原油反应后,有机氯有不同程度的提高,但提高幅度较小,分析认为H3PO4和HAc分别为中强酸和有机酸,在水溶液中存在电离平衡,其电离出的H+与NaCl的Cl-结合形成HCl,进一步与原油反应生成有机氯,但由于电离出的H+浓度较低,且酸油反应是一个速度较慢过程,因此反应后生成的有机氯较少。

表3 不同体系对原油有机氯含量的影响

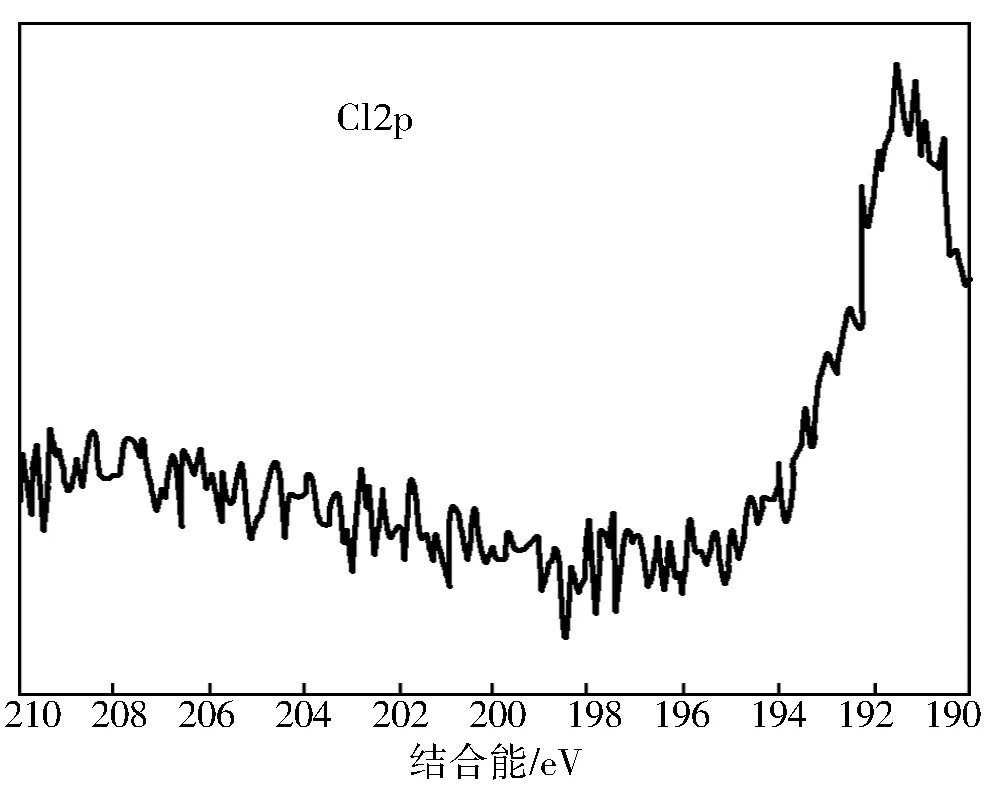

由于原油与酸反应后存在乳化现象,其中的无机氯离子较难完全洗除,会对有机氯的含量检测带来影响。为确定检测到的有机氯是酸液与原油反应后,无机氯转化产生的有机氯,还是反应过程中的无机Cl-未完全除去引起的检测误差,对反应后的油样进行XPS扫描和Cl元素分析,判断Cl元素的存在与否和化学价态[12],结果见图1和图2。

由图1、图2可见,盐酸与原油反应XPS全谱扫描中有C1s信号,精细谱中有Cl2p信号,说明反应后的油样中存在含氯物质,磷酸与原油反应谱图全谱扫描中有C1s信号,精细谱中无Cl2p信号,说明反应后的油样中不存在含氯物质。

Cl 2p自旋轨道裂分(Δ=1.6 eV),每种化学态有两个裂分信号,分别是:有机氯(结合能200 eV);金属氯(结合能198.5~199 eV)。经过分峰拟合(见图3),盐酸与原油反应后Cl有两组化学态,即有机氯和无机氯同时存在,说明原油与盐酸反应后确实生成了有机氯物质。因此,盐酸是导致有机氯含量提高的主要因素。

图1 与盐酸反应后原油XPS谱

图2 与磷酸反应后原油XPS谱

图3 分峰拟合图

2.3 盐酸与原油反应后有机氯含量影响因素

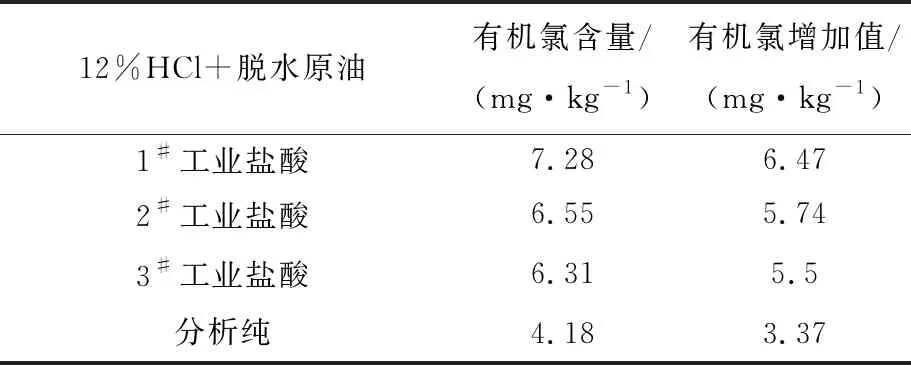

2.3.1 盐酸纯度

表4为不同纯度盐酸与原油反应有机氯含量。由表4可以看出,盐酸纯度对有机氯产生量有一定影响。脱水原油与工业盐酸反应后的有机氯含量大于与分析纯盐酸反应后的有机氯含量,原因是不同纯度盐酸中游离氯质量分数不同引起的。由于目前工业盐酸的普遍采用电解饱和食盐水法,将电解产生的H2和Cl2在反应器中点火燃烧生成氯化氢气体,冷却后被水吸收成为盐酸,其中残余的游离氯与原油中的烷烃发生氯化反应,生成有机氯物质。

表4 不同纯度盐酸与原油反应有机氯含量

2.3.2 酸液浓度、反应温度、反应时间

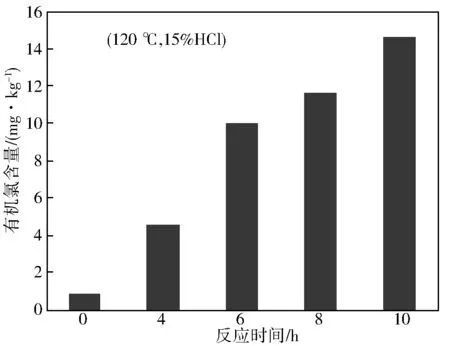

酸液浓度、反应温度、反应时间对有机氯含量的影响分别见图4~图6。

图4 盐酸浓度对有机氯含量影响

图5 反应温度对有机氯含量影响

图6 反应时间对有机氯含量影响

由图4~图6可以看出,盐酸浓度越大,反应温度越高,反应时间越长,原油有机氯增加值越大。在120 ℃ 15%盐酸与原油混合反应10 h,原油有机氯由0.81 mg/kg上升至14.55 mg/kg。

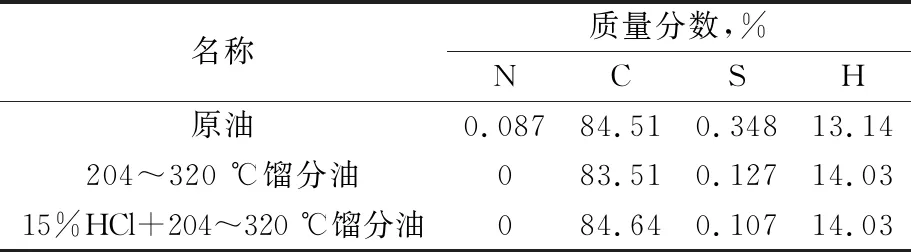

2.4 酸液与馏分油的反应

采用分段法测原油的有机氯含量变化,结果见表5。由表5可见,磷酸对馏分油的有机氯含量影响较小。盐酸与馏分油反应后有机氯主要集中产生于204~320 ℃馏分油中,且随着盐酸浓度增大,有机氯增加量明显升高。由有机元素分析结果(表6)可以看出,204~320 ℃馏分油与盐酸反应前S含量0.127%,反应后S含量0.107%,说明馏分油中的含硫物质与盐酸发生反应,C—S键被C—Cl代替,产生了有机氯物质,导致反应后油样中的S含量降低。

表5 馏分与不同酸液反应前后有机氯变化(mg/kg)

表6 有机元素分析

2.5 有机氯生成机理分析

根据不同因素对原油有机氯含量的影响,结合不同馏分反应前后有机氯含量和有机元素含量变化,有机氯的生成机理为:

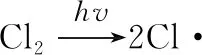

1)少量的有机氯物质是由原油中的烷烃与工业盐酸中的游离氯发生氯化反应生成。

原油的主要成分为烷烃[13],在光照或加热条件下能与工业盐酸中的游离氯发生氯化反应:

其反应机理机理为:

2)大部分的有机氯物质是由中段馏分中的O、S等杂原子物质和盐酸通过亲核取代反应生成。

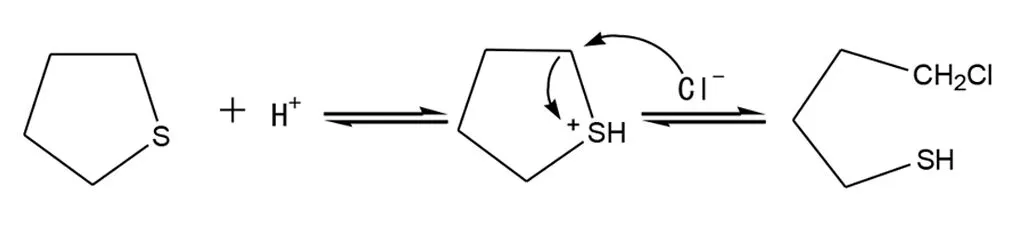

原油中的含硫、氧物质一般以醚类、硫醚类、噻吩类为主,主要集中在中段馏分中[13]。这些含S、O等杂原子物质在HCl的强酸性作用下,与H+结合,使S、O原子质子化,削弱了C—S键和C—O键,使相连的碳原子带有部分正电荷,从而发生酸催化的亲核取代反应。当S和O与伯碳相连时,发生SN2亲核取代反应,与仲、叔碳相连时,发生SN1亲核取代反应。以四氢噻吩为例(见图7),在强酸性条件下,S原子质子化,接着盐酸中的无机氯离子进攻相邻碳原子发生SN2亲核取代反应,C—S键断开,形成C—Cl共价键,产生有机氯物质。因此,与盐酸加热反应后,原油中有机氯含量升高。

图7 有机硫物质转化成有机氯物质

2.6 有机氯防控对策

在管理层面,严控采油助剂有机氯含量,按照标准Q/SH 1020 2093—2013《油田化学剂中有机氯含量测量方法》对入井化学药剂进行有机氯含量检测,经检测合格的药剂方可进入现场。

在技术层面,从单井酸化措施针对性上,首先需要明确储层温度,并对不同油井的原油硫含量进行测定,对原油硫含量较高的高温油井,酸化时应严格控制盐酸使用浓度和反应时间,通过前置液尽量降低主体酸液的反应温度,通过降低主体酸表界面张力和酸后气举等措施相结合尽量提高酸液返排率,从而降低酸化对原油品质的不良影响。

3 现场效果分析

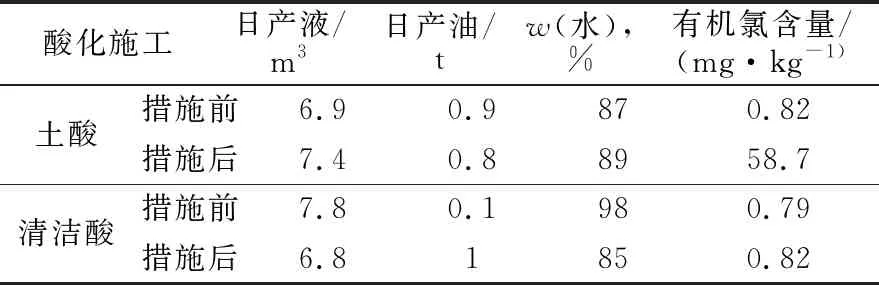

文72-277井于2002年5月新投,原油硫含量0.45%,储层温度121 ℃。2017年4月采用土酸(12%HCl+3%HF+0.5%ZP-1+1%FB-1+1%NW-3+1%TW-1+0.2%SP169)对S2下8S3上1层位,3147.4-3206.8 m井段进行解堵,酸化后(未返排)原油有机氯含量58.7 mg/kg,超标严重。至2017年5月原油有机氯检测恢复至正常值0.91 mg/kg。

2018年11月,按照有机氯防控对策,先注前置液处理地层,控制盐酸使用浓度,采用新型酸液体系(主体酸+0.5%ZP-1+1%FB-1+1%NW-3+1%TW-1+0.2%SP169),关井反应4 h后,通过气举返排残酸,解堵效果较好(见表8),措施后原油有机氯含量得到较好控制。

表8 文72-277井酸化前后效果对比

4 结论与建议

a.运用光电子能谱+分峰拟合手段精确区别了有机氯和无机氯,进一步验证了反应后原油中有机氯的存在,改进了有机氯的检测方法。对比不同原油馏分反应前后有机氯含量和有机元素含量变化,确定了酸化反应后有机氯来源及主要影响因素。

b.为保证酸化后原油品质,建议油井酸化前进行油样分析,对含硫较高的油井且地层温度≥120 ℃时,尽量控制盐酸使用浓度<10%,酸化后4 h内进行返排,避免了酸化措施引起外输原油有机氯含量超标现象。