铜基材料表面石墨烯涂层的调控

胡 浩,宋克兴,卢伟伟,程浩艳,周延军,曹 军,陈鼎彪,沈晓宇,丁 勇,徐 静,胡天庆

(1.河南科技大学 a.材料科学与工程学院; b.有色金属新材料与先进加工技术省部共建协同创新中心; c.河南省有色金属材料科学与加工技术重点实验室; d.化工与制药学院, 河南 洛阳 471023;2.河南理工大学 机械与动力工程学院,河南 焦作 454000;3.常州恒丰特导股份有限公司,江苏 常州 213018;4.浙江东尼电子股份有限公司,浙江 湖州 313000;5.江西宏业铜箔有限公司,江西 吉安 343000)

0 引言

铜箔在电子信息、连接器、音视频传输和锂离子电池等领域具有广泛的应用,其导电性好、耐腐蚀性强,是保障系统电流和信号稳定传输的关键材料[1-2]。铜箔表面涂镀改性可以改变金属铜表面的形态、化学成分、组织结构和应力状态等[3]。目前常用的涂镀方法有化学涂镀法和电镀法。然而,化学镀法和电镀法都存在不同程度的污染,加工过程易对人体和环境造成严重损伤。此外,化学涂镀法和电镀法通常工艺复杂、技术难度高、成本昂贵[4-5]。因此,寻求一种环境友好、简便易行且镀层厚度均匀可控的涂镀技术是铜箔材料进一步发展和应用的关键。

石墨烯具有优异的导电性、导热性、抗腐蚀性以及力学特性。近年来,石墨烯在电子材料、能源和生物医学等方向具有广泛的应用[6-9]。文献[10]开发了一种可大规模生产还原氧化石墨烯薄膜的化学方法,不需要聚合或表面活性剂即可将水相还原氧化石墨烯喷到镀材表面形成薄膜,然而薄膜的电阻率高达104Ω/m2。为了降低石墨烯薄膜电阻,通常将氧化石墨烯在真空中于1 100 ℃的高温下制备,而在此温度下,多数镀材难以保持其结构形态的稳定性[11]。此外,采用化学气相沉积法可以在金属表面制备石墨烯薄膜,但是该过程只能在密闭空间内高温条件下进行,对于金属材料的耐高温性及尺寸要求较高[12-13]。对于不能直接通过化学气相沉积石墨烯的金属,只能先在其他耐高温的材料表面通过气相沉积法制备好石墨烯薄膜,然后再通过膜转移技术将石墨烯薄膜转移到所需镀层金属的基底上,然而转移过程中石墨烯薄膜极易破损与层叠,难以保证转移后的石墨烯薄膜与新材料间具有较好的结合性,极大加剧了大规模生产石墨烯镀层的难度[14-15]。

为了在较低的温度下将石墨烯涂层直接修饰在铜箔表面,从而在保持铜箔结构稳定的基础上,进一步提高铜基材料的导电性与抗腐蚀性能,本文提出了空气喷涂法,能够于室温下在铜箔表面涂镀石墨烯薄膜。该方法普适性较高、成本低廉、生产工艺简单,易于大规模生产,为铜箔产业的进一步发展提供了研究思路。

1 试验材料与方法

1.1 试验材料

单层石墨烯粉末(纳米片尺寸为0.5~10 μm,苏州碳丰科技有限公司);N-甲基吡咯烷酮(N-methyl pyrrolidone, NMP, 分析纯,麦克林公司);乙二醇 (ethylene glycol, EG, 分析纯,麦克林);铜箔(厚度15 μm,电池级,赛博电化学材料)。铜箔使用前分别用去离子水、丙酮和乙醇超声清洗30 min,然后于60 ℃干燥。

1.2 石墨烯涂层的制备

石墨烯分散于NMP与异丙醇(体积比为5∶1)的混合溶液中,形成2 mg/mL的溶液,超声分散处理12 h后,于3 000 r/min离心5 min,去除团聚的石墨烯颗粒。然后8 000 r/min离心10 min,收集少层石墨烯,收集到的少层石墨烯于70 ℃真空干燥箱中干燥12 h。然后,在烧杯中加入一定比例的NMP与EG的混合溶剂,再加入干燥后的石墨烯,高速搅拌0.5 h,超声分散5 h,制成质量分数为0.5%的石墨烯分散液。为测试石墨烯在不同配比的分散溶剂中是否会发生分层或团聚等现象, 将石墨烯分散在NMP和EG的混合溶液中,NMP与EG的体积比分别为1∶0, 2∶1, 1∶2和0∶1。石墨烯在不同的混合溶液中静置一周后,都具有较好的分散性,无团聚、分层或者沉降现象的发生。然后,使用无纺布分别蘸取丙酮、水和乙醇擦拭铜箔,去除表面污渍,干燥后备用。分散在不同溶液中的石墨烯采用空气喷涂(空气压力0.5~0.6 MPa)制备涂层,然后于70 ℃烘箱中干燥6 h。

1.3 测试与表征

使用JSM-5610LV型扫描电子显微镜观察样品的微观形貌特征。电化学阻抗测试使用CHI660E电化学工作站,电解池采用三电极体系,其中,工作电极为石墨烯涂覆的铜箔(1 cm×1 cm),对电极为金属铂片(1 cm×1 cm),参比电极为甘汞电极,电解液选用质量分数为5%的NaCl溶液。

2 结果与讨论

2.1 铜箔对不同石墨烯分散液的亲和性

石墨烯纳米片具有极高的长径比和比表面积,石墨烯片层间具有较强的范德华力,使石墨烯纳米片之间极易相互吸引而发生团聚,直接影响材料的性能,严重制约其商业化应用[16-17]。此外,石墨烯既不亲水又不亲油,使得一般的分散剂分子较难与石墨烯形成较强的物理吸附作用,难以将石墨烯较好地分散于单一溶剂中。为了更好地分散石墨烯,本文采用黏度低、热稳定性好、极性高、挥发性低的有机溶剂NMP与沸点较高的EG的混合溶液作为石墨烯的有效分散剂。

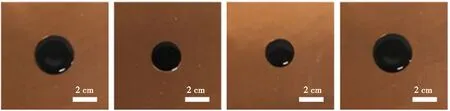

在NMP和EG体积比不同的混合溶液中,0.5 mL 质量分数为0.5%的石墨烯分散后所形成的浆料,滴在铜箔表面的光学图片如图1a~图1d所示。通过石墨烯液在铜箔表面的铺展情况,可以定性地判断铜箔对不同溶剂分散石墨烯溶液的亲和性。由图1可知:使用纯NMP(见图1a)或纯EG(见图1d)为分散剂时,所制备的石墨烯浆料在铜箔表面有较大的铺展面积; 当NMP和EG的体积比分别是2∶1(见图1b)和1∶2(见图1c)时,石墨烯浆料在铜箔表面的铺展面积明显较小。这是由于乙二醇中的羟基与NMP中的氧原子间形成氢键,提高了混合溶剂的黏稠度所造成的[18]。大量氢键的形成,可能会更好地避免石墨烯纳米片的团聚。

2.2 铜箔表面石墨烯的形态

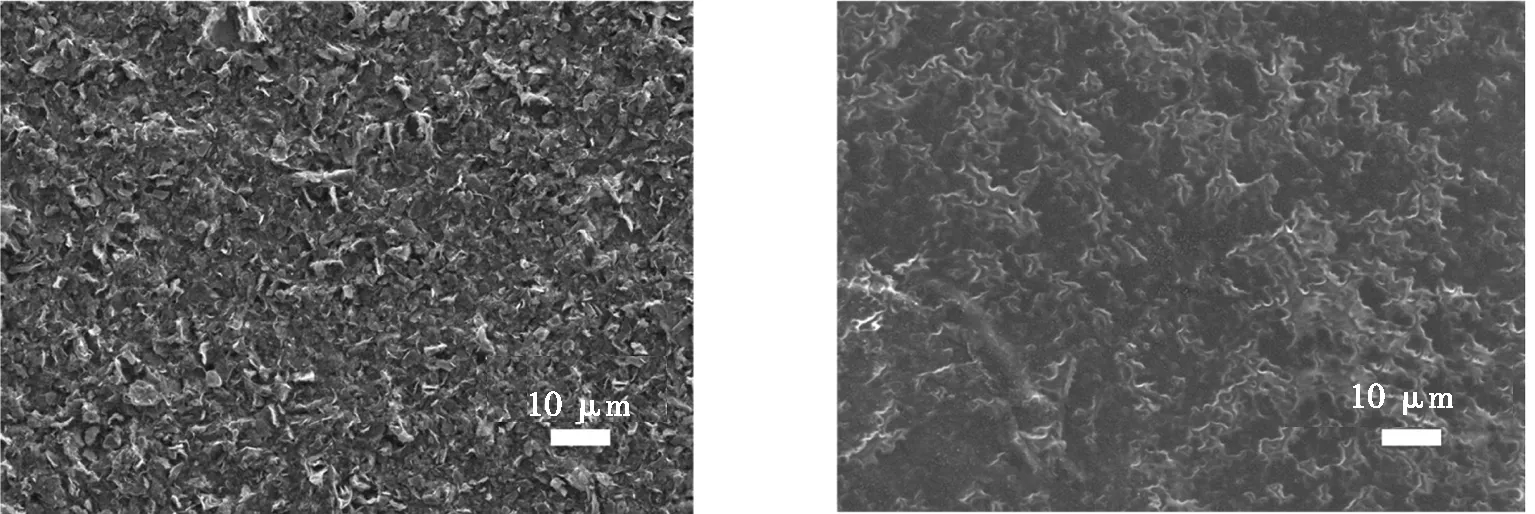

将不同溶剂分散后得到的石墨烯溶液喷涂到铜箔表面,在鼓风干燥箱内70 ℃干燥形成薄膜后,所得到的材料表面形貌如图2所示。由图2a可知:仅使用NMP为分散溶剂(VNMP∶VEG=1∶0)时,大量的石墨烯片竖立在涂层表面,涂层表面较粗糙,并有大量孔隙。当VNMP∶VEG=2∶1(见图2b)和VNMP∶VEG=1∶2(见图2c)时,随着EG的增加,石墨烯涂层表面逐渐变得平整,涂层表面翘曲的石墨烯片尺寸也逐渐变小,厚度变薄。这是因为EG与NMP间由于氢键的作用而结合,更好地抑制了石墨烯的团聚。然而,使用纯的EG作为分散溶剂时(VNMP∶VEG=0∶1),如图2d所示,由于大量EG依旧残留于涂层中,涂层表面板结成块,不利于电子在其表面的传输。

(a) VNMP∶VEG=1∶0(b) VNMP∶VEG=2∶1(c) VNMP∶VEG=1∶2(d) VNMP∶VEG=0∶1

(a) VNMP∶VEG=1∶0 (b) VNMP∶VEG=2∶1

(c) VNMP∶VEG=1∶2 (d) VNMP∶VEG=0∶1

分散剂中NMP与EG的体积比不同时,铜箔表面石墨烯薄膜横截面的扫描电子显微镜图像如图3所示。仅使用NMP为分散溶剂(见图3a)时,石墨烯片在涂层中分布杂乱,呈交叉状,孔隙较多。随着分散剂中EG的增加,石墨烯片在涂层中分布更加有序,翘曲交错的石墨烯片逐渐变少,石墨烯纳米片排列趋于平行铜箔表面(见图3b和图3c)。这是由于EG沸点较高,减缓了分散剂的蒸发速率,更有利于石墨烯纳米片平铺于铜箔表面。然而,由图3d可以看到:仅使用EG作为分散溶剂时,由于其较高的黏性和较低的蒸发速率,石墨烯结块,与图2d的结果相似。总之,EG的引入改变了石墨烯纳米片薄膜的空间几何分布情况,使其由杂乱的交错状变为有序的平行状,更有利于提高石墨烯薄膜的抗腐蚀性。

(a) VNMP∶VEG=1∶0 (b) VNMP∶VEG=2∶1

(c) VNMP∶VEG=1∶2 (d) VNMP∶VEG=0∶1

铜箔表面石墨烯涂层的厚度可以通过喷涂量来控制。当石墨烯溶液的分散剂是纯NMP时,每平方厘米铜箔表面喷涂不同体积的石墨烯溶液,所得到的石墨烯/铜箔复合材料截面的扫描电子显微镜图片如图4所示。从图4a中可知:当每平方厘米的铜箔表面喷涂0.1 mL的石墨烯溶液时, 所得到的石墨烯涂层厚度为1.6 μm; 当喷涂量增加到0.3 mL(见图4b)和2.2 mL(见图4c)时,石墨烯涂层厚度分别提升至4.7 μm和28.5 μm。

(a) 0.1 mL石墨烯(b) 0.3 mL石墨烯(c) 2.2 mL石墨烯

2.3 电化学阻抗与耐腐蚀性的研究

电化学阻抗谱是监测材料表面涂层耐腐蚀性能的常用手段[19],在常温盐水环境中浸泡12 h后,由不同溶剂分散所得石墨烯涂覆铜箔的交流阻抗图如图5所示。由图5a可知:当分散溶剂中VNMP∶VEG=2∶1时,石墨烯涂覆铜箔阻抗最大,奈奎斯特(Nyquist)图中的半圆直径最大,意味着具有更好的盐水腐蚀防护性能。低频阻抗Z0.01 Hz与涂层体系的总阻抗相关,可用来半定量评价涂层的抗腐蚀性能。由图5b可知:分散溶剂中VNMP∶VEG为2∶1时,石墨烯涂覆铜箔的Z0.01 Hz最大,高于105Ω,代表着具有更好的腐蚀防护性能,该结果与Nyquist图分析结果一致。虽然分散溶剂中VNMP∶VEG为1∶2和0∶1时,涂层中石墨烯片排列几乎平行于铜箔表面,但由于残留在涂层中的EG亲水性较好,使盐水能快速渗透抵达金属表面,降低了涂层抗腐蚀性能。而分散溶剂中VNMP∶VEG为1∶0时,由于涂层中石墨烯片分布杂乱、孔隙较多,涂层防护性能也不够理想。

(a) Nyquist图(b) Bode模值图

3 结论

(1)采用不同体积比的N-甲基吡咯烷酮与乙二醇的混合溶液,可以得到分散性良好的石墨烯溶液。

(2)通过简单的喷涂法可以在铜箔表面制备表面形貌均匀的石墨烯涂层。

(3)通过调控喷涂液的体积,可以精确调控石墨烯涂层的厚度。

(4)分散溶剂中VNMP∶VEG=2∶1时,所制备的石墨烯涂层具备最佳的抗腐蚀性能。