动力电池热管理冷热双工况特性分析

米国强,徐红玉,梁坤峰,李亚超,王莫然

(河南科技大学 a.车辆与交通工程学院;b.土木工程学院,河南 洛阳 471003)

0 引言

全球能源的减少和环保要求的提高促使电动汽车快速发展[1],高比功率、高比能密度的电池被广泛使用[2-3]。这些电池在高电流的充放电循环中产生大量热量[4-5]。通常,电池最佳工作温度为25~40 ℃[6]。高温时,电池阻抗增加,易引发热失控;低温时,电池活性差,导致容量衰减;此外,组件中不均匀的温度变化也会显著降低电池寿命[7]。因此,一个优异的电池热管理系统非常重要。

目前,动力电池组热管理系统的研究主要集中在散热方面,常见的散热方式有风冷、液冷、热管冷却和相变材料冷却等。文献[8]通过优化风冷的流型将电池组的最大温度降低了1.7 ℃,能耗降低了12%。文献[9]提出了一种基于热管的热管理系统,利用热管的两相热均匀性特性,将棱柱电池之间的温度差维持在±5 ℃。文献[10]研究了基于相变材料的圆柱形LiFePO4动力电池排布方式,将电池温度控制在合理范围。文献[11]将电池系统与乘客舱用制冷剂并联冷却,经过68 s电池温度从35 ℃降至25 ℃,并稳定在设定温度。而已知的散热方式中,风冷占用体积空间大,且冷却不均,冷却效果差;液冷效果较好,但系统设计复杂,安全隐患大,且泵耗能,削弱了电池的续航性能;自然冷却成本低但使用限制较大;新发展的散热方式因技术原因使用较少。由于锂离子电池低温充放电循环易造成不可逆的容量损失,在北方寒冷地区使用时,还需要考虑电池的加热工况,受成本及空间限制,普遍采用正温度系数(positive temperature coefficient, PTC)热敏电阻电加热方式,虽设计简单但耗电严重。因此,为了保证电动车辆电池组的使用寿命、安全性和能量密度指标,兼顾加热与散热工况的动力电池一体化热管理系统的开发具有重要工程意义。目前,仅在特斯拉Model 3系列车型上,使用两套热管理系统,完成电池低温加热和高温散热,但是需要使用四通换向阀控制两套系统的切换,系统复杂且成本较高。

因此,本文基于工质(制冷剂)相变换热的思路,结合液冷和热管冷却两种高效热管理方式,设计了一种动力电池热管理系统的双工况自循环热管理系统。以液态工质吸热气化产生热虹吸效应作为工质循环动力,利用重力将冷凝后的液体回流。通过试验,研究此系统的低温加热和高温散热能力。

1 试验系统原理与系统测试

1.1 热管理试验系统

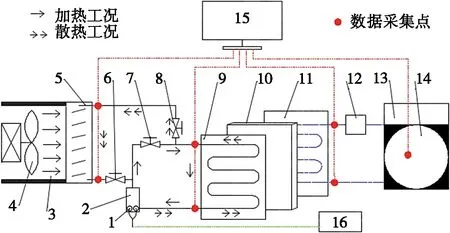

试验系统各组成部件及连接关系如图1所示。图1中:热管理系统包括变压器、额定电压为220 V,功率为150 W的加热棒、一个铜管焊接而成的气泡泵、3个管径为9.52 mm的单向阀、一个尺寸为45×210×280mm3的翅片管式冷凝器、风扇和一块蛇形管换热板,其余各部分管径为9.52 mm,整个热管理系统通过焊接连接,内部循环工质R141b。为方便测试所设计的热管理系统性能,使用型号为DC-3006的恒温槽模拟电池温度,并通过循环泵循环至后换热板与热管理系统换热。前后换热板之间填充导热系数为0.8w/(m·k)的导热硅胶,外部粘贴保温隔热层。通过安捷伦34970A和温度传感器采集7个测温点温度。

1 加热棒;2 气泡泵;3 风道;4 风扇;5 翅片管式冷凝器;6、7、8单向阀;9 前换热板;10 导热硅胶片;11 后换热板;12 循环水泵;13 温控装置;14电池箱(恒温槽);15 数据采集系统;16变压器图1 试验系统各组成部件及连接关系

通过控制3个阀门的启闭,选择加热或者散热循环。两种工况下,系统工质循环流向如图1中标识所示。加热工况仅阀7打开,加热棒1给气泡泵2内的液态工质供热,气泡泵2内温度压力升高,推动高温气液两相混合物进入前换热板9进行换热,电池箱吸热温度逐渐升高。散热工况下,阀6和8开启,阀7关闭,分别测试自然散热和强制散热,热管理系统的换热效果。前换热板9相当于蒸发器,产生的较高温度的气液两相混合物经单向阀8流入冷凝器5,冷凝并回流至气泡泵,完成散热工况的循环。自然散热时风扇不运转,强制散热时风扇风速为1.67 m/s。散热试验时,电池箱稳定在设定温度后,打开循环泵12,因系统管路会吸收一部分电池热量,导致电池箱温度产生波动。为了保证实验精度,温控装置13继续维持电池箱温度稳定在设定值,待系统散热循环完全建立起来,关闭电池箱温控装置,测试系统散热效果。电池产热和耗热量由恒温箱中一定质量的乙二醇水溶液的热容量来衡算。

通过电池箱的温度变化,计算出该热管理系统的平均换热功率,如公式(1)所示[12]。

(1)

其中:p为系统换热功率,W;Q为总换热量,J;τ为时间,s;C为乙二醇溶液比热容,J/(kg·℃);m为溶液质量,kg;△t为溶液温度差,℃。

1.2 电池产热

锂离子电池由多层电芯堆叠而成,在放电过程中产生大量的热[13-15]。本文以某三元锂电池为研究对象,计算其放电产热量。单体电池参数如表1[13]所示。

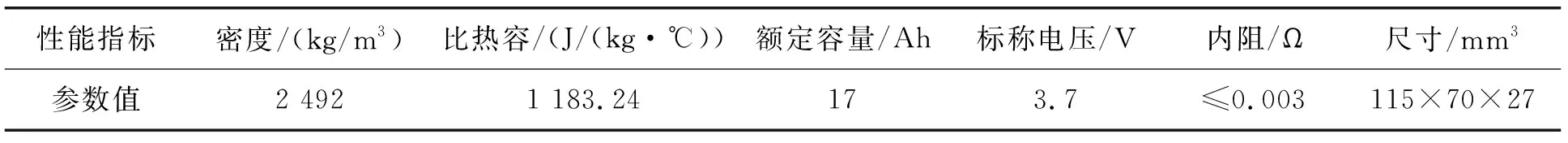

表1 单体电池参数

目前,基于电池均匀产热的假设,文献[16]提出的电池生热速率模型得到广泛认同,其优势在于模型中各个参数均可通过一定的电池充放电试验进行较为准确的测量,其表达式为:

(2)

其中:qV为电池内核单位体积生热速率,W/m3;V为电池内核体积,m3;I为电流,A,充电取正,放电取负;E0为开路电压,V;E为端电压,V;T为电池温度,K;dE0/dT为电池开路电压随温度的变化系数,对于相同电池,其值变化较小,本文经试验测定为0.02 mV/K;R为电池总内阻,Ω。

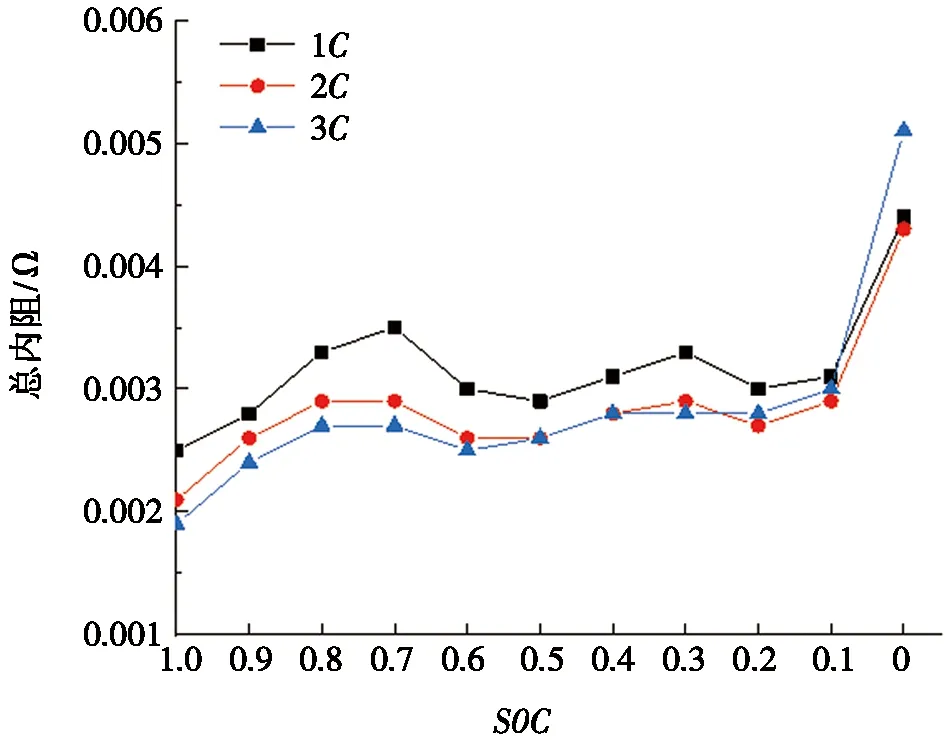

图2 不同放电倍率时电池总内阻测量值随SOC变化情况

电池内阻随放电深度、温度、电流、循环次数等因素不断变化[17]。在已知的对三元锂电池内阻影响因素的研究中,温度高于25 ℃的条件下,电池内阻受温度变化影响较小[18-19],故本文选择考虑充放电倍率和荷电状态(state of charge,SOC)对内阻的影响,采用脉冲电流放电法对所用电池的总内阻进行测量。在25 ℃下不同放电倍率时,所用电池在不同SOC下的总内阻测量值如图2所示。

图2中,C表示充放电电流的倍率。将内阻值代入式(2),1C取放电时间3 868 s,2C取放电时间1 910 s,3C取放电时间1 260 s。在环境温度为25 ℃的条件下放电结束,计算得:单体电池在1C放电倍率下,温升9.5 ℃;在2C放电倍率下温升18.4 ℃;在3C放电倍率下温升26.2 ℃。说明在高放电倍率下,电池更需要合理的热管理策略。尤其在夏季高温下使用,若不及时散热,电池温度甚至可能超过60 ℃,严重影响电池使用。

2 结果分析

2.1 加热工况

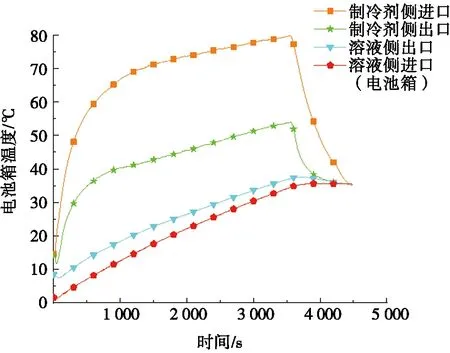

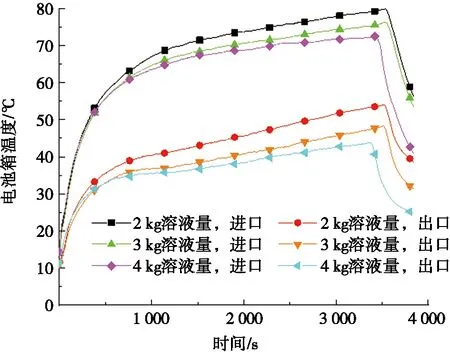

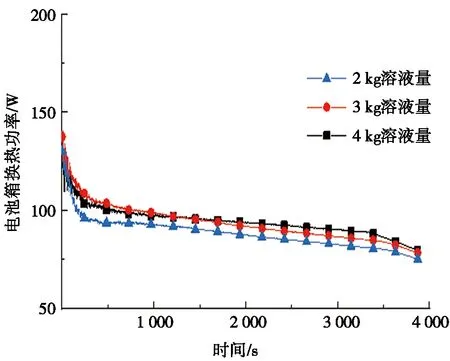

图3给出了加热工况下各试验结果,加热棒功率为150 W。图3a是电池箱中乙二醇水溶液为2 kg时制冷剂侧与溶液侧温度变化。由图3a可知:加热开始后制冷剂侧进出口温度快速升高,600 s左右制冷剂进出口温差趋于稳定,电池箱温度随制冷剂侧温度升高而均匀升高,系统换热比较稳定。图3b为不同溶液量制冷剂侧进出口温度随时间变化曲线。由图3b可以发现:随着电池箱内溶液量增加,制冷剂进出口温度降低。图3c为不同溶液量电池箱温度变化,溶液量为2 kg、3 kg和4 kg时,电池箱温度最终分别升高至33.0 ℃、26.0 ℃和19.5 ℃。根据式(1),计算得3组试验电池箱换热功率随时间变化曲线,如图3d所示。由图3d可知:系统稳定后,电池箱换热功率随时间增加有小幅降低,这是由于随时间增加,制冷剂侧与溶液侧温差缓慢减小,热量传递变慢,故换热功率缓慢降低。3组试验电池箱换热功率仅有加热棒功率的1/2,这是由于气泡泵采用套管式,加热棒热量有一部分散失在空气中,故试验所得的系统加热功率与加热棒功率相差较大。在图3d中,3组试验电池箱换热功率相差1.2%~3.8%,说明在加热棒功率一定的条件下,溶液量对系统加热功率的影响可以忽略不计。

(a) 系统各测温点温度 (b) 不同溶液量制冷剂侧进出口温度

(c) 不同溶液量电池箱温度变化 (d) 电池箱换热功率随时间变化

2.2 散热工况

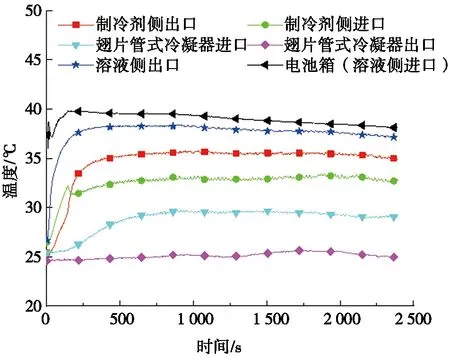

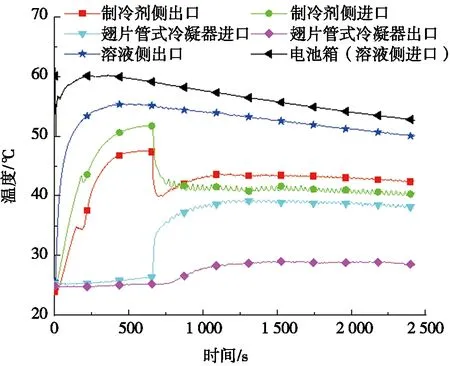

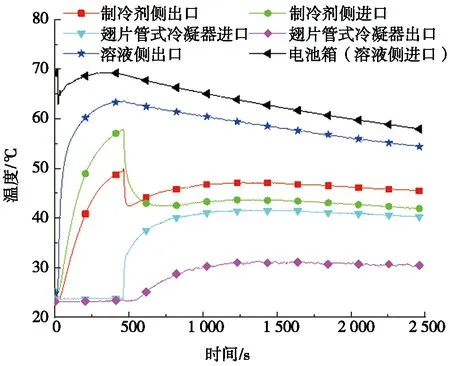

在散热工况下,研究电池箱在40 ℃、50 ℃、60 ℃和70 ℃的温度时,热管理系统的散热能力。图4为自然对流散热工况下,系统各测温点的温度变化曲线。系统稳定后,由图4a可以看出:电池箱温度为40 ℃时,各测温点温度变化较为平缓。其中,制冷剂侧进出口温差为2.2~2.7 ℃,翅片管式冷凝器进出口温差为3.5~4.8 ℃,电池箱进出口温差为0.8~1.5 ℃。由图4b可以看出:电池箱温度为50 ℃时,制冷剂侧温度较为稳定,进出口温差为2.5~3.5 ℃;翅片管式冷凝器进出口温差增大,为7.2~8.8 ℃;电池箱进出口温差为1.5~2.7 ℃。由图4c可以看出:电池箱温度为60 ℃时,制冷剂侧进出口温差为2.8~3.6 ℃;翅片管式冷凝器进出口温差为9.3~11.0 ℃;电池箱进出口温差为2.7~3.9 ℃。由图4d可以看出:电池箱温度为70 ℃时,制冷剂侧进出口温差为3.5~4.6 ℃,翅片管式冷凝器进出口温差为9.6~12.0 ℃,电池箱进出口温差为3.2~3.7 ℃。在图4a和图4b中,各测温点温度较为稳定,而图4c和图4d中,则出现明显波动。原因在于系统前换热板采用蛇形管换热,气液两相制冷剂流通距离长,在40 ℃和50 ℃时,因为电池箱产热较少,前后换热板之间温差较小,传热慢,液态制冷剂吸热产生的气体量较小,故循环之初,系统产生的气体进入冷凝器即被冷却,循环建立较为平缓。而在60 ℃和70 ℃时,因制冷剂侧与溶液侧温差较大,系统迅速产生大量的气液两相制冷剂混合物,但是受制于蛇形管流通距离较长,进入冷凝器的量少于产生的量,使得管内制冷剂气液两相混合物不断积聚,导致系统内温度压力不断升高。当积聚的量足够多时,推动力足够大,循环迅速建立起来,故系统内温度出现明显的波动。

电池箱温度为40 ℃时,试验结束电池箱温度降低1.4 ℃;50 ℃时,试验结束电池箱温度降低4.1 ℃;60 ℃时,试验结束电池箱温度降低6.4 ℃;70 ℃时,试验结束电池箱温度降低9.9 ℃。这是因为系统换热受电池箱侧与制冷剂侧传热温差的影响,电池箱温度越高,前后换热板的传热温差越大,系统散热效果越好。

(a) 电池箱温度40 ℃ (b) 电池箱温度50 ℃

(c) 电池箱温度60 ℃ (d) 电池箱温度70 ℃

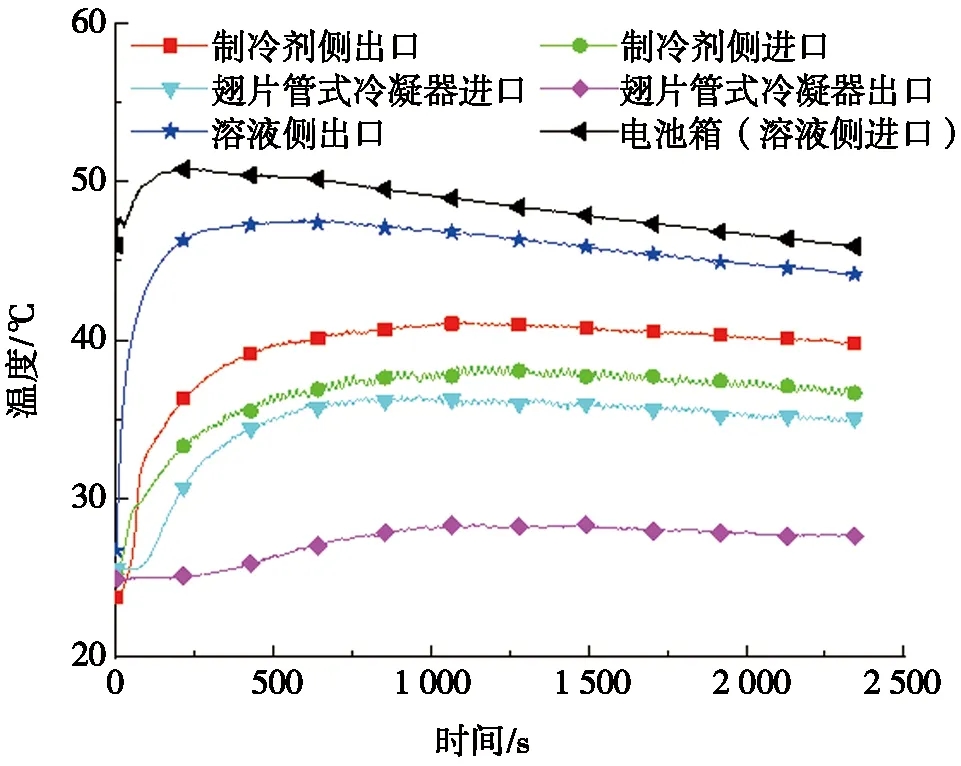

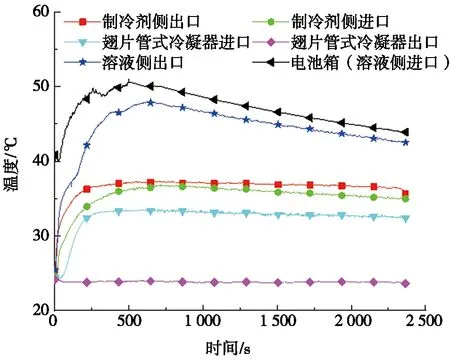

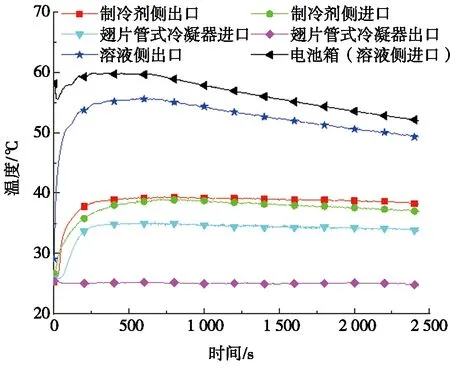

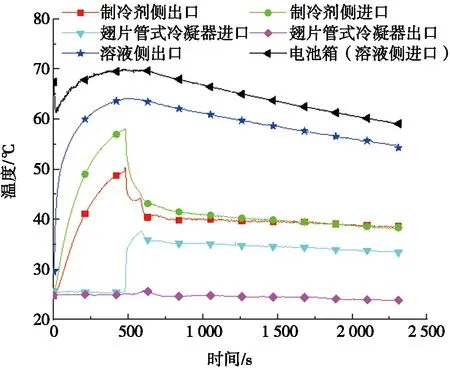

图5为强制对流散热工况下系统各测温点的温度变化曲线。系统稳定后,由图5a可以看出:电池箱温度为40 ℃时,制冷剂侧进出口温差为0.1~1.3 ℃,翅片管式冷凝器进出口温差为3.6~4.9 ℃,电池箱进出口温差为0.6~1.1 ℃。由图5b可以看出:电池箱温度为50 ℃时,制冷剂侧进出口温差为0.6~1.5 ℃,翅片管式冷凝器进出口温差为8.7~9.5 ℃;电池箱进出口温差为1.3~2.2 ℃。由图5c可以看出:电池箱温度为60 ℃时,制冷剂侧进出口温差为0.3~1.4 ℃,翅片管式冷凝器进出口温差为8.9~9.9 ℃,电池箱进出口温差为2.6~4.3 ℃。由图5d可以看出:电池箱温度为70 ℃时,制冷剂侧进出口温差为0.2~1.6 ℃,翅片管式冷凝器进出口温差为9.5~10.8 ℃,电池箱进出口温差为4.4~6.0 ℃。图5d中出现与图4c和图4d相似的温度波动,是因为强制散热工况中,虽然系统散热能力提高,但是由于采用单根蛇形管的换热板,产生的制冷剂气液两相混合物仍有积聚。说明单根蛇形管的换热板对系统换热不利,需进行后续改进。

由图5可知:各测温点的初始温度相同,达到设定温度后,强制散热制冷剂侧进出口温度和翅片管式冷凝器进出口温度均低于自然散热,有利于前换热板产生的气液两相制冷剂混合物在翅片管式冷凝器处快速冷却。电池箱及溶液侧出口温度均匀降低,且降温速率比自然散热时要快。电池箱温度为40 ℃时,试验结束电池箱温度降低2.3 ℃;50 ℃时,试验结束电池箱温度降低5.5 ℃;60 ℃时,试验结束电池箱温度降低7.6 ℃;70 ℃时,试验结束电池箱温度降低10.9 ℃。相同的电池箱温度,强制散热工况电池箱温度降低值明显高于自然散热。

(a) 电池箱温度40 ℃ (b) 电池箱温度50 ℃

(c) 电池箱温度60 ℃ (d) 电池箱温度70 ℃

图6 散热功率随电池箱温度变化曲线

图6给出了散热功率随电池箱温度的变化曲线。由图6可知:随电池箱温度升高,热管理系统的散热功率呈线性增大趋势,且强制散热比自然散热有更高的散热功率。电池箱温度为40 ℃时,系统自然散热功率为11.9 W,强制散热功率为19.5 W,散热功率提高了63.9%;电池箱温度为50 ℃时,系统自然散热功率为35.4 W,强制散热功率为45.9 W,散热功率提高了29.7%;电池箱温度为60 ℃时,系统自然散热功率为52.9 W,强制散热功率为62.7 W,散热功率提高了18.5%;电池箱温度为70 ℃时,系统自然散热功率为80.4 W,强制散热功率为88.4 W,散热功率提高了10.0%,散热效果最好。

综合以上试验发现:系统散热功率随电池箱温度升高而增大,而电池箱温度的升高,致使换热两侧的温差增大,更有利于管内工质的吸热相变,由此强化了基于热虹吸效应的工质流动,工质循环流量得以增大,相应的换热量增多。同时,当冷凝侧采取强制风冷散热时,工质在冷凝器中快速冷凝,冷凝器中的工质蒸气分压力减小,强化了工质的流动,这也增大了工质的循环量,达到增大散热功率的目的。

3 结论

(1)本文设计的动力电池热管理系统,可以实现电池箱的低温加热及高温散热时的运行管理。

(2)电池箱加热工况下,工质在气泡泵内吸热蒸发,产生的气泡携带制冷剂液体形成热虹吸效应,确保工质在系统内循环流动,相同加热功率下,电池箱的换热功率一致性较好。

(3)电池箱散热工况下,系统的散热能力随电池箱温度的升高而增大。冷凝器侧强制散热比自然散热时的散热能力更强,在70 ℃时系统散热功率达到最大,为 88.4 W。

(4)无论是加热环节还是散热环节,制冷剂高效的相变速率强化了电池箱的传热速率,且换热效果较好,有利于电池箱特殊热管理场所的应用。

——副厂冷凝器,“今年不漏明年漏”