晋城无烟煤气化特性及煤灰流动性调控研究*

孙 强 麻 栋 陈晓东 张文斌 周 泉 郭进军 丁建平 姜从斌

(航天长征化学工程股份有限公司,101111 北京)

0 引 言

我国富煤、贫油、少气的能源结构特点决定煤炭将长期作为我国的主体能源,尽管近几年煤炭在我国能源消费结构中的占比略有下降,但依然保持在60%左右,以煤为主的能源消费结构将长期难以改变[1-5]。优质的无烟煤和煤层气是山西省晋城市的主要能源,晋城无烟煤呈中等变质程度,具有抗碎强度、热稳定性、固定碳含量和灰熔点均高的特点[6-7]。这些特点决定了其一直以来是作为常压间歇式固定床气化技术的优势原料[8]。随着矿区资源的不断开采,晋城低硫无烟煤即将枯竭,高硫无烟煤产量明显增加,且伴随开采技术的不断升级,粉煤所占比例逐渐提高[9-10]。一方面,高灰分、高灰熔点及高硫的无烟煤利用难度较高,导致固定床煤气化技术的缺点逐渐凸显;另一方面,高效先进气化技术的出现导致常压间歇式固定床气化技术(UGI)逐渐丧失技术优势和市场,因此,晋城“三高”无烟煤亟需适应更先进的气化技术[11-12]。

近年来,国内学者针对无烟煤作为气化原料进行了多方面的研究。杨玉辉等[13]对东方炉粉煤气化原料贵州无烟煤、晋城无烟煤及混煤进行气化反应活性研究,结果表明温度升高对反应活性有促进作用,对于混煤为气化原料,应以气化活性较差的煤作设计依据;王红林[14]在晋城无烟煤气化特性分析基础上,分析了各气化技术以无烟煤为气化原料的优缺点,总结了国内外主流气化技术的适应性及经济性;李晓东[15]研究了添加石灰石对贵州无烟煤的煤灰熔融温度的影响,工业运行结果表明以贵州无烟煤作为气化原料,运行效果达到了要求及既定目标;白进等[16]比较了CaO,MgO及Fe2O3三种助熔剂对山西典型无烟煤煤灰流动性的影响,结果表明无论从煤灰黏度数值还是临界温度的变化上,CaO的调控效果均优于MgO和Fe2O3的调控效果。

综上所述,针对无烟煤的某一特性已有较多研究,但是鲜有学者对无烟煤的燃烧、气化特性及煤灰流动性进行综合研究,并且将研究结果用于指导航天炉的设计优化。航天炉粉煤加压气化技术作为先进的气流床气化技术之一,目前在煤化工领域占有较高的市场份额。航天炉采用液态排渣和先进的“以渣抗渣”式水冷壁技术,在气化炉内的高温环境中,煤灰熔融后可在炉壁上形成稳定的固渣层和液渣层,以起到保护水冷壁的作用。因此,气化原料的灰渣流动性(熔融性和黏温特性)对航天炉稳定运行至关重要[16]。气化炉排渣温度下的煤灰黏度应为2 Pa·s~50 Pa·s,同时要求其对应的温度区间大于100 ℃,以保证气化炉有较宽的操作空间。若煤灰黏温曲线太陡,则气化炉的操作空间窄,不利于操作运行,因此,需要对窄黏温特性的煤进行调控,才可作为气化原料使用。气流床气化技术因具有易于大型化、煤种适应性广等特性,在煤化工领域具有广阔前景,也是解决典型“三高”无烟煤利用困难的途径之一。尽管如此,无烟煤反应活性低、灰熔融性温度高、黏温特性差等特点,也为其气流床气化利用增加了难度[17-18]。笔者针对晋城无烟煤的燃烧、气化特性及其煤灰流动性的调控方法进行研究,将煤质特性研究与气化炉优化设计的关键问题结合,使其能够高效经济地适用于航天炉干煤粉气流床气化技术。

1 实验部分

1.1 样品制备

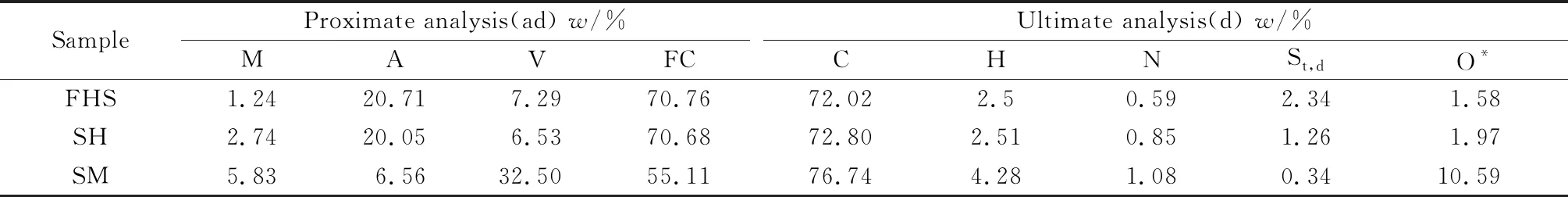

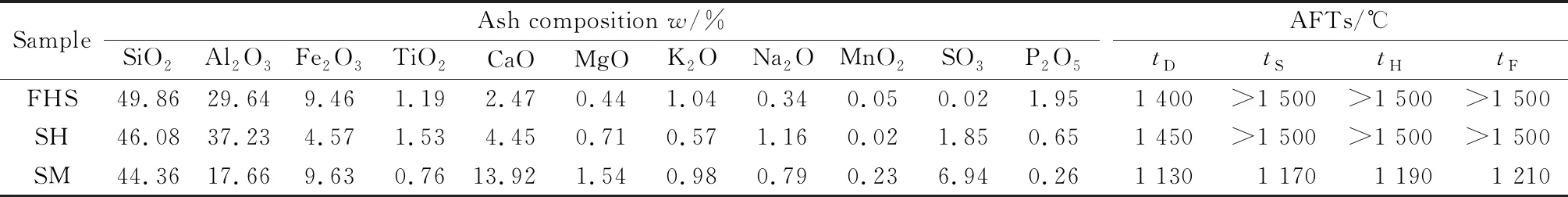

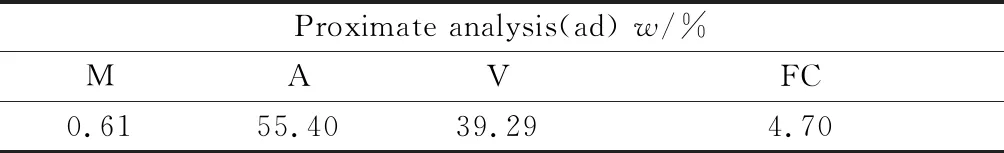

实验原料为晋城凤凰山无烟煤(FHS)、寺河无烟煤(SH)和神木烟煤(SM)。依据干煤粉气流床原料煤粒度要求,按照GB 474-2008《煤样的制备方法》制取粉煤样,保证90 μm以下粒径的粉煤含量不低于90%。按照GB/T 212-2008《煤的工业分析方法》和GB/T 476-2008《煤中碳和氢的测定方法》对实验原料进行工业分析和元素分析,结果见表1。按照GB/T 1574-2007《煤灰成分分析方法》和GB/T 219-2008《煤灰熔融性的测定方法》对实验原料煤煤灰样品进行分析,结果见表2。助熔剂石灰石的工业分析及灰成分和灰熔融性分析结果分别见表3和表4。所采用的石灰石样品由晋城某项目方提供,纯度约为90%。

表1 煤样的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal samples

表2 煤灰成分和煤灰熔融性分析Table 2 Ash composition and fusibility analysis of coal samples

表3 石灰石的工业分析Table 3 Proximate analysis of limestone sample

1.2 实验方法

采用德国生产的NETZSCH STA-449-F3同步热分析仪,使用TG-DTA支架、氧化铝坩埚,研究粉煤的燃烧特性及在高温下的气化反应性。燃烧特性实验设计升温程序为:样品量30 mg,炉膛通纯氧,流量100 mL/min,以20 ℃/min的升温速率升温至1 000 ℃后结束实验。气化反应性实验设计升温程序为:样品量30 mg,炉膛通N2,流量100 mL/min,由室温以20 ℃/min的升温速率升到目标温度(1 200 ℃,1 300 ℃和1 400 ℃)后,将气体切换成CO2,停留45 min后结束实验。

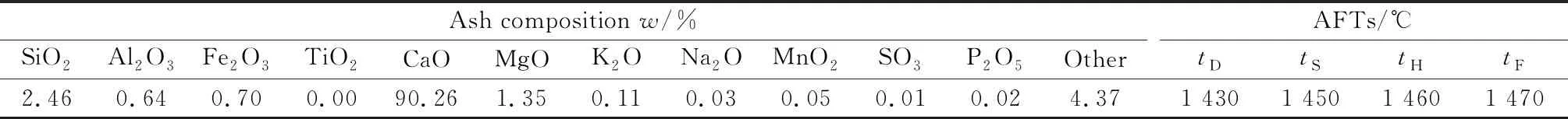

表4 石灰石的灰成分和灰熔融性分析Table 4 Ash composition and fusibility analysis of limestone sample

在煤灰流动性调控研究中,由于石灰石的成本低并且调控效果较好,因此选用石灰石作为助熔剂,考察添加1%,2%和4%(质量分数)的石灰石对FHS和SH煤灰流动性的改善效果,并结合航天炉液态排渣的适用范围,确定合适的添加比例。

1.3 数据处理方法

在燃烧特性研究中,粉煤的着火特性主要指着火温度,其定义为粉煤最终达到稳定着火和能够延续火焰传播的温度[19],着火点的高低反映了粉煤着火的难易程度。通常煤的着火点随煤化程度升高而升高,其确定方法为基于热重分析仪的TG-DTG法[20]。煤的燃尽特性主要是指燃尽温度,反映煤燃尽所需的时间。对煤燃烧特性的研究,可用于指导气化炉点火烧嘴的物料参数设计以及燃烧器的设计及改进。

粉煤的着火特性和燃尽特性的综合判断指标由综合燃烧特性指数(S)来确定[21]。S值越高,表明粉煤的燃烧性能越好,公式见式(1)。

(1)

式中:(dw/dt)max为粉煤燃烧阶段的最大失重速率,%/min;(dw/dt)mean为粉煤燃烧阶段的平均失重速率,%/min;θi为粉煤的着火温度,℃;θf为粉煤的燃尽温度,℃。

在气化反应性研究中,煤的碳转化率x(%)通过公式(2)计算:

(2)

式中:m0为升温达目标温度后粉煤的质量,g;mt为固定碳开始反应后t时刻时粉煤的质量,g;mash为粉煤灰分质量,g。

反应性指数R0.5(min-1)反映粉煤的气化反应活性,R0.5越大,表明气化反应性越好,公式见式(3)。

(3)

自定义公式(4):

(4)

式中:t0.95和t0.5分别代表碳转化率达到95%及50%所对应的时间。R0.95反映粉煤达到高碳转化率所需要的时间,R0.95越大,表明粉煤达到高碳转化率所需要的时间越长。

2 结果与讨论

2.1 燃烧特性

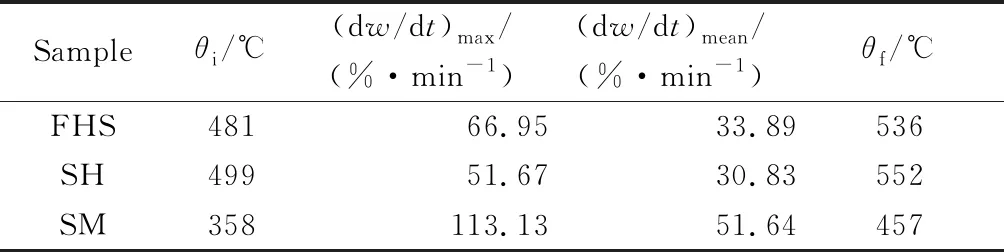

分别借助热重分析仪进行两种无烟煤SH和FHS与烟煤SM粉煤的燃烧特性实验,结果见表5。

表5 粉煤热重燃烧实验的特征指标Table 5 Characteristic indexes of thermal and heavy combustion experiment of pulverized coal

由表5可知,SH和FHS两种无烟煤在纯氧条件下的着火温度分别为499 ℃和481 ℃,比典型烟煤SM的着火温度高150 ℃~250 ℃;而燃尽温度分别为552 ℃和536 ℃,比典型烟煤SM的燃尽温度高100 ℃~150 ℃。依据航天炉开工点火设计原则,以烟煤作为气化原料时,开工烧嘴运行阶段气化炉温达到约800 ℃后进行投料。因此,使用无烟煤作为气化原料时,气化炉开车投料阶段需要保证更高的炉温。

表6所示为粉煤的综合燃烧特性指数。由表6可知,烟煤SM的综合燃烧特征指数是无烟煤SH综合燃烧特性指数的8.6倍,是无烟煤FHS综合燃烧特性指数的5.4倍,说明无烟煤作为气化原料使用时,其燃烧性能较差。因此,在保证气化炉开工阶段顺利点火的同时,需从增加粉煤与气化剂混合程度的角度对燃烧器进行优化设计,从而有利于保证气化炉稳定燃烧。

表6 粉煤的综合燃烧特性指数Table 6 Comprehensive combustion characteristic index of pulverized coal

2.2 气化反应性

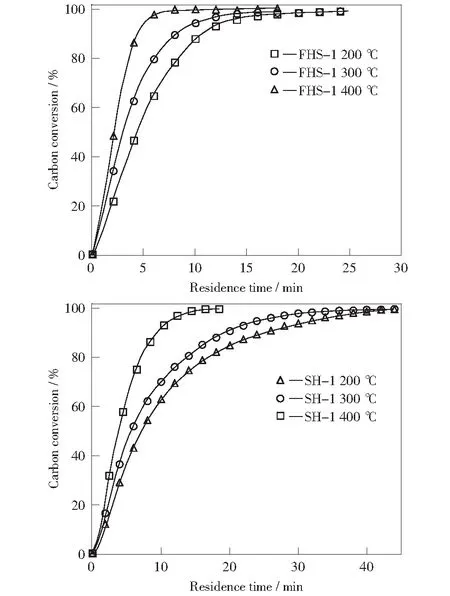

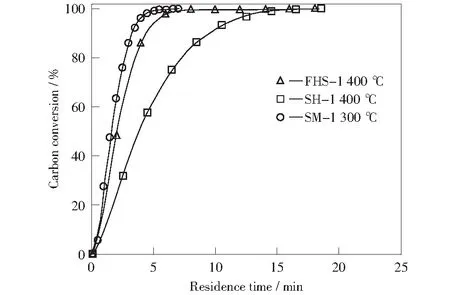

在1 200 ℃,1 300 ℃和1 400 ℃下分别对两种无烟煤SH和FHS进行等温气化实验,在1 300 ℃下对烟煤SM进行等温气化实验,以考察温度对无烟煤气化反应性的影响。等温气化实验结果见图1和图2。

由图1可以看出,在气化温度为1 200 ℃时,无烟煤FHS和SH的碳转化率达到95%以上需要的停留时间分别为13 min和32 min,当气化温度提升至1 400 ℃时,碳转化率达到95%以上需要的停留时间缩短至5 min和11 min,表明升高气化温度可以明显提高无烟煤的气化反应性,另一方面说明FHS的气化反应性优于SH的气化反应性。不同煤质煤的反应性指数见表7。由表7可以看出,在1 300 ℃下,烟煤的反应性指数R0.5约为无烟煤反应性指数的2倍~4倍。根据航天炉运行经验,烟煤的气化温度一般在1 300 ℃~1 400 ℃,而无烟煤要达到与烟煤相当的气化效果,需保证更高的气化温度。由图2及表7的R0.5值可以推测,无烟煤FHS的气化温度约为1 500 ℃,无烟煤SH则需要更高的气化温度。

图1 不同温度下无烟煤FHS和SH的碳转化率与停留时间的关系曲线Fig.1 Relationship curves of carbon conversion and residence time of FHS and SH at different temperatures

由R0.95指数的计算结果可知,烟煤达到95%的碳转化率所需要的时间是达到50%碳转化率所需要时间的2.4倍,而无烟煤达到95%的碳转化率所需要的时间是达到50%碳转化率所需要时间的2.5倍~4.5倍,这表明随着粉煤气化反应的进行,煤的反应活性会逐渐降低,因此,无烟煤在气化反应中需要更长的反应时间以达到高碳转化率。

图2 气化温度下FHS和SH及SM的碳转化率与停留时间的关系曲线Fig.2 Relationship curves of carbon conversion and residence time of FHS, SH and SM at the gasification temperatures

表7 不同煤质煤的反应性指数Table 7 Reactivity indexes of coal samples

2.3 灰渣流动性的调控

由表2可以看出,FHS和SH的灰熔融温度均较高,流动温度超过1 500 ℃。此外,煤灰黏度值高且为典型的结晶渣(见图3),临界黏度温度高于1 600 ℃,因此无法直接气化利用。FHS和SH煤灰的主要组成为SiO2和Al2O3等酸性氧化物,两者含量之和约80%,但是碱性氧化物(Fe2O3,CaO,MgO等)含量较低。酸性氧化物作为“网格形成体”,具有升高煤灰熔点和黏度的作用[22]。因此,需增加煤灰中碱性氧化物的含量,降低灰熔点并改善黏温特性[23]。

图4所示为SiO2-Al2O3-CaO三元系统相图。由图4可知,FHS和SH原煤灰的初晶区均位于莫来石(mullite)相区,该区液相线温度高,导致原煤灰的熔融温度高。随石灰石添加量的增加,初晶区逐渐向钙长石(CaAl2Si2O8)区域移动,同时液相线温度逐渐降低。当石灰石添加量为4%时,混煤灰的初晶区移动至钙长石区域,因此可通过添加石灰石对无烟煤的煤灰流动性进行调控。

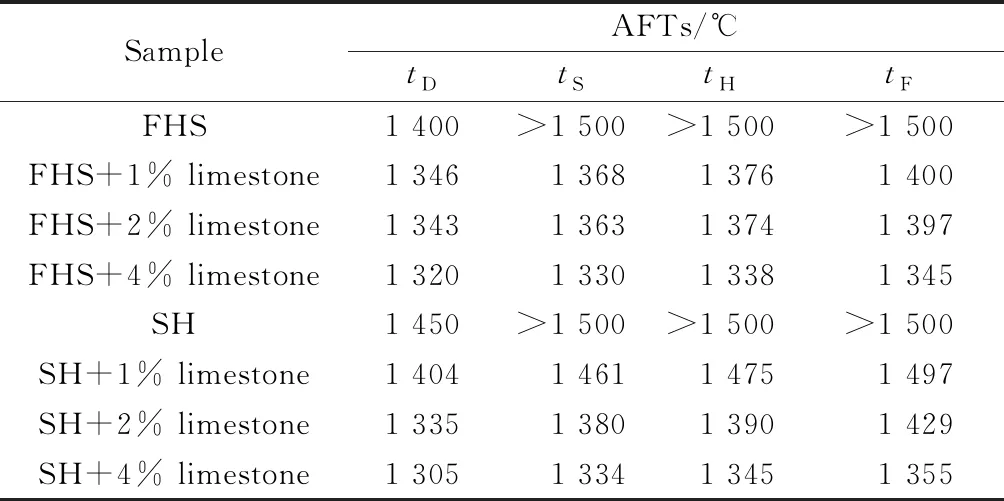

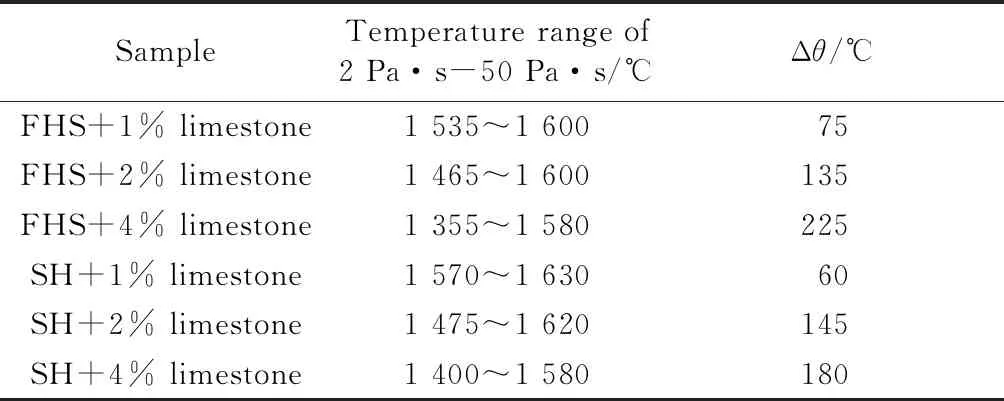

分别对FHS和SH无烟煤添加1%,2%和4%(质量分数)的石灰石,验证煤灰熔融性及黏温特性随石灰石添加量的变化。添加不同质量分数石灰石的FHS和SH煤灰熔融性分析见表8。由表8可以看出,随着石灰石添加量的提高,煤灰流动温度逐渐降低。添加4%的石灰石时,流动温度可降至约1 350 ℃。此外,由图4可以看出,添加石灰石可以明显改善煤的黏温特性,随着添加量的提高,灰渣特性从结晶渣逐渐变成玻璃渣。考虑无烟煤气化需要较高的温度,同时保证灰黏度2 Pa·s~50 Pa·s对应的排渣温度区间大于100 ℃(见表9),推荐无烟煤FHS及SH添加石灰石的合适质量分数约为4%。

表8 添加不同质量分数石灰石的FHS和SH煤灰熔融性分析Table 8 Fusibility analysis of FHS and SH with different limestone additions

表9 添加石灰石改性后的黏温曲线对应2 Pa·s~50 Pa·s温度区间及ΔθTable 10 Temperature range of 2 Pa·s-50 Pa·s and Δθ of coal samples with different limestone additions

3 气化性能理论分析及工业运行效果

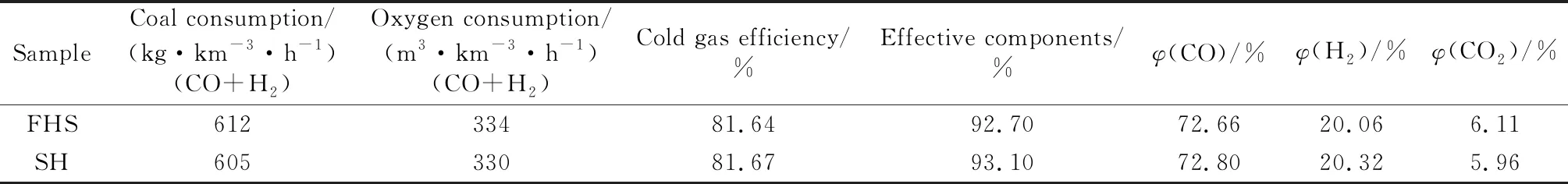

采用热力学平衡对添加4%石灰石的无烟煤作为航天炉气化原料进行气化性能分析,平衡计算条件见表10,计算结果见表11。结果表明,以添加4%石灰石的无烟煤作为气化原料时,航天炉可以达到较好的气化性能,其中,在碳转化率达到99%的理论计算下,每生产一千标方有效气(CO和H2)的耗煤量可低至605 kg(含4%石灰石),耗氧量可低至330 m3,可实现晋城无烟煤的高效气化利用。

表10 平衡计算条件Table 10 Conditions of equilibrium calculation

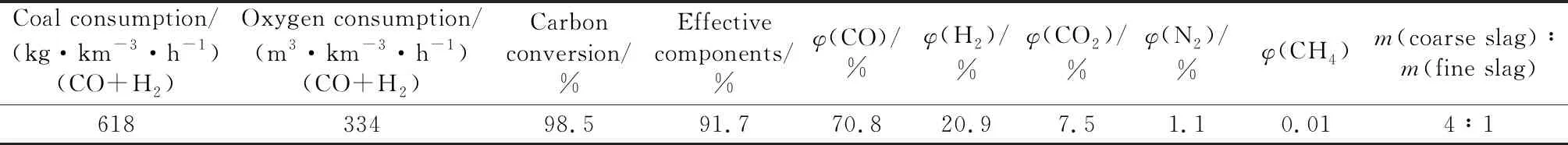

山西晋城某项目配置四套航天炉(2 000 t级炉型),均采用晋城无烟煤。该项目于2018年7月成功开车。入炉煤为添加4%石灰石的SH无烟煤,灰分范围为20%~25%,煤灰流动温度为1 350 ℃~1 450 ℃。四套气化炉同时运行,总负荷达到设计产量要求,至今气化炉连续稳定运行。

气化炉运行的性能指标见表12。由表12可以看出,在该项目上,航天粉煤加压气化技术采用添加4%石灰石的无烟煤作为入炉煤,气化性能指标先进,有效气含量高,碳转化率高,成渣率高,运行效果达到了项目设计目标。该项目的顺利实施为后续无烟煤的清洁高效利用提供了借鉴。

表11 无烟煤作为航天炉气化原料的气化性能计算结果Table 11 Calculation results of gasification characteristics of anthracite as gasification raw material

表12 气化炉运行的性能指标Table 12 Performance indexs of gasifier operation

4 结 论

1) 无烟煤的着火温度比典型烟煤的着火温度高150 ℃~250 ℃,且燃烧性能较差,针对燃烧器设计需提高粉煤与氧气的混合程度,并优化开工燃烧器的物料参数设计从而提高气化炉投煤的温度。

2) 无烟煤的气化反应性差,1 300 ℃时烟煤的气化反应速率为无烟煤气化反应速率的2倍~4倍,推测无烟煤的气化温度为1 500 ℃左右。此外,无烟煤的反应速率低,延长在气化炉内的停留时间有利于其充分转化。

3) 通过添加石灰石可有效调节无烟煤的灰熔融性及黏温特性,当添加4%左右石灰石时,可保证较高的气化温度和较宽的操作区间。