市政污泥与石下江褐煤混合燃烧动力学及协同特性研究*

阮 敏 曾志豪 祖丽胡玛尔·塔依尔 孙宇桐 吴希锴徐慧芳 张 巍 陈冬林 鄢晓忠 黄 兢

(1.长沙理工大学能源与动力工程学院,410114 长沙;2.湖南省林业科学院木本油料资源利用国家重点实验室,410004 长沙)

0 引 言

随着城市污水处理量的大幅提升,我国市政污泥产生量在2017年已达到3 000万t[1]。污泥中含重金属、致病菌、寄生虫和其他有毒有害物质等,不可直接排放[2-6]。常用的污泥处理处置方法有卫生填埋、直接农用和焚烧[7-8]。卫生填埋因占用土地资源而不可持续[9],直接农用存在重金属污染等隐患[10-11];焚烧法虽然可最大限度缩小污泥体积、有效杀灭病原体、减少污泥中有毒有害物质的释放[5,12-13],但污泥单独焚烧成本高,且污泥高水分、高灰分和低热值等特点影响其燃烧的稳定性。因此,通常将污泥与其他燃料混合燃烧以充分发挥其优势[14-16]。

煤炭是我国战略性能源,储量以褐煤等低质煤储量为主。循环流化床锅炉因具有燃料适应性广、低负荷稳定燃烧和低污染物排放等特点,广泛用于低质煤及生物质的燃烧。现有研究多以草本、木本或水生植物等生物质与低质煤进行掺烧[17-21],但其碱金属含量较高、灰熔点低,存在锅炉受热面腐蚀加剧的隐患,在影响运行的稳定性和经济性的同时,能量密度低、产量变化大而不利于规模应用[22-23]。而污泥因具有高挥发分、低着火点和低碱金属含量等优势可改善低质煤初期的燃烧行为,其较高的Fe2O3可抑制褐煤后期固定碳石墨化,提升褐煤的燃尽性能[24],污泥灰分还可诱导硫的氧化物转化为硫酸盐,具有促进脱硫的作用,从而减少脱硫剂的使用[25]。

在污泥与煤混燃的研究中多以优质动力煤促进污泥燃烧为主[26-30],鲜有关注污泥与低质煤的协同作用,以及两种燃料组分是如何相互影响其燃烧特性的问题。本研究将5种质量比的市政污泥与石下江褐煤掺混燃烧,用非等温热重法考察混合物的着火和燃尽温度,获得3种燃烧参数,并利用Coats-Redfern法计算样品的活化能,探讨污泥与石下江褐煤混燃过程中的协同作用,为市政污泥处理处置提供参考途径,并为低质煤在循环流化床锅炉掺烧提供理论参考。

1 实验部分

1.1 材料采集及制备

实验所采用的市政污泥样品(以下简称污泥)取自长沙市某污水处理厂,石下江煤采自湖南邵阳市石下江某煤矿。分别将污泥与石下江煤样品置于鼓风干燥箱内,于105 ℃下干燥5 h至恒重,待样品冷却后装入自封袋、贴好标签备用。再分别将干燥后的污泥和石下江煤研磨,筛选出粒径介于74 μm~104 μm的样品,并将两样品按5种不同的质量比进行混合,即污泥与煤的质量比分别为1∶9,3∶7,5∶5,7∶3和9∶1,其样品编号分别为S1C9,S3C7,S5C5,S7C3和S9C1。

1.2 实验方法

采用HCT-2型综合热分析仪,在10 ℃/min,20 ℃/min和30 ℃/min三个升温速率下获取样品的TG-DTG曲线,每组样品质量为(10±0.1) mg,反应在30 ℃~1 100 ℃进行,配气为空气。采用Coats-Redfern法对燃烧过程进行动力学分析,获得动力学参数。采用5E-MAC Ⅲ型工业分析仪对样品进行工业分析的同时获取灰渣,并由HITACHI TM-3000扫描电子显微镜对样品灰渣进行形貌检测,灰渣中的氧化物成分由岛津EDX-Plus仪检测。

2 结果与讨论

2.1 工业分析

污泥和石下江煤的工业分析结果见表1。由表1可以看出,污泥的空气干燥基挥发分含量为53.34%,固定碳含量为4.14%,其干燥无灰基挥发分含量为92.80%,w(Vdaf)/w(FCdaf)为12.89,表明在污泥燃烧过程中挥发分的析出燃烧占据主导地位,这与污泥较低的着火温度和燃尽温度是一致的。石下江煤粉的空气干燥基挥发分含量为33.14%,固定碳含量为46.47%,干燥无灰基挥发分含量为41.63%,w(Vdaf)/w(FCdaf)为0.74,说明在石下江煤粉燃烧过程中固定碳的燃烧占相对主导地位。实验测得石下江煤的高位发热量为25.95 MJ/kg,石下江煤是典型煤化程度较低的褐煤。工业分析结果表明,通过掺烧石下江褐煤煤粉提高污泥燃烧特性是可行的。

表1 污泥与石下江煤的工业分析Table 1 Proximate analysis of sludge and Shixiajiang lignite

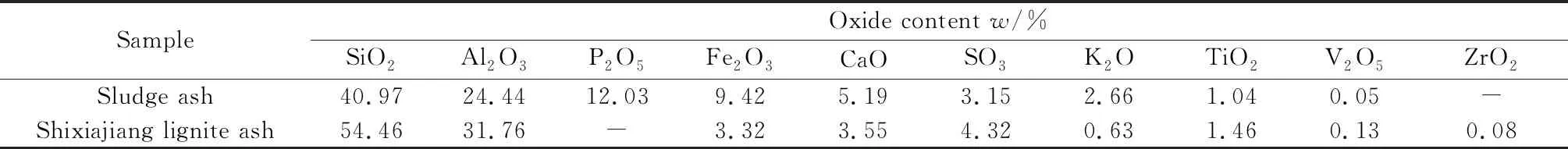

2.2 污泥与石下江煤的灰分氧化物分析

一般而言,煤灰成分主要以SiO2和Al2O3为主,煤灰中的Al2O3含量是决定灰熔融温度的主要因素(Al2O3含量越高,灰熔融温度越高),而煤灰熔融温度直接关系到煤作为动力原料时的燃烧性能。石下江煤和污泥燃烧后的灰分氧化物含量见表2。由表2可以看出,石下江煤灰的SiO2和Al2O3含量约为85%,其中Al2O3含量为31.76%,说明石下江煤灰的熔融温度较高;污泥灰分中SiO2和Al2O3含量约占65%,其中Al2O3含量占24.44%,说明污泥灰分的熔融温度较高,与石下江煤掺烧时可更有利于煤组分的完全燃烧。同时污泥灰中含有较高的Fe2O3,参与混合燃烧时铁元素的存在可抑制混合样中固定碳的石墨化转变,从而提高混合燃烧效率[24]。

表2 污泥与石下江煤燃烧后灰分的氧化物分析Table 2 Oxide content of sludge ash and Shixiajiang lignite ash

2.3 污泥和石下江煤燃烧后灰分的扫描电子显微镜分析

污泥和石下江煤燃烧后灰分的表面形貌可通过SEM检测进行对比(见图1)。由图1a可以看出,污泥灰渣形状不规则,单个灰渣结构较为完整,呈现颗粒状,与污泥颗粒燃烧前形态相似。污泥灰渣表面粗糙,有较多突起,层次较为丰富,但表面孔洞较少,几乎观察不到明显的孔径结构,不利于氧气扩散入颗粒内部,从而不利于颗粒内部挥发分、固定碳的析出和燃烧。由图1g可以看出,石下江煤灰分中小颗粒灰较多,且灰表面呈现出较明显的层状断面结构,残留着石下江煤的矿物结构特征。石下江煤灰渣表面呈现密集分布着深入颗粒内部的多孔状结构,大量的蜂窝状结构说明在燃烧中煤粉颗粒中可燃成分均匀热解析出、燃烧,此表面结构有利于后期燃烧过程的进行,这与石下江煤具有较高的固定碳含量有关。图1b~图1f是混合样品燃烧后灰分的SEM照片,可以看出,5种混合样品的灰分颗粒分布均匀,形状均较为完整,表面轮廓分明,说明混合样品在燃烧时没有发生灰分颗粒相互熔融的现象。

图1 污泥灰分和石下江煤灰分及混合样灰分的SEM照片Fig.1 SEM photographs of the ash of sludge, Shixiajiang lignite and their blendsa—Sludge ash;b—S9C1 ash;c—S7C3 ash;d—S5C5 ash;e—S3C7 ash;f—S1C9 ash;g—Shixiajiang lignite ash

2.4 污泥和石下江煤混合燃烧特性分析

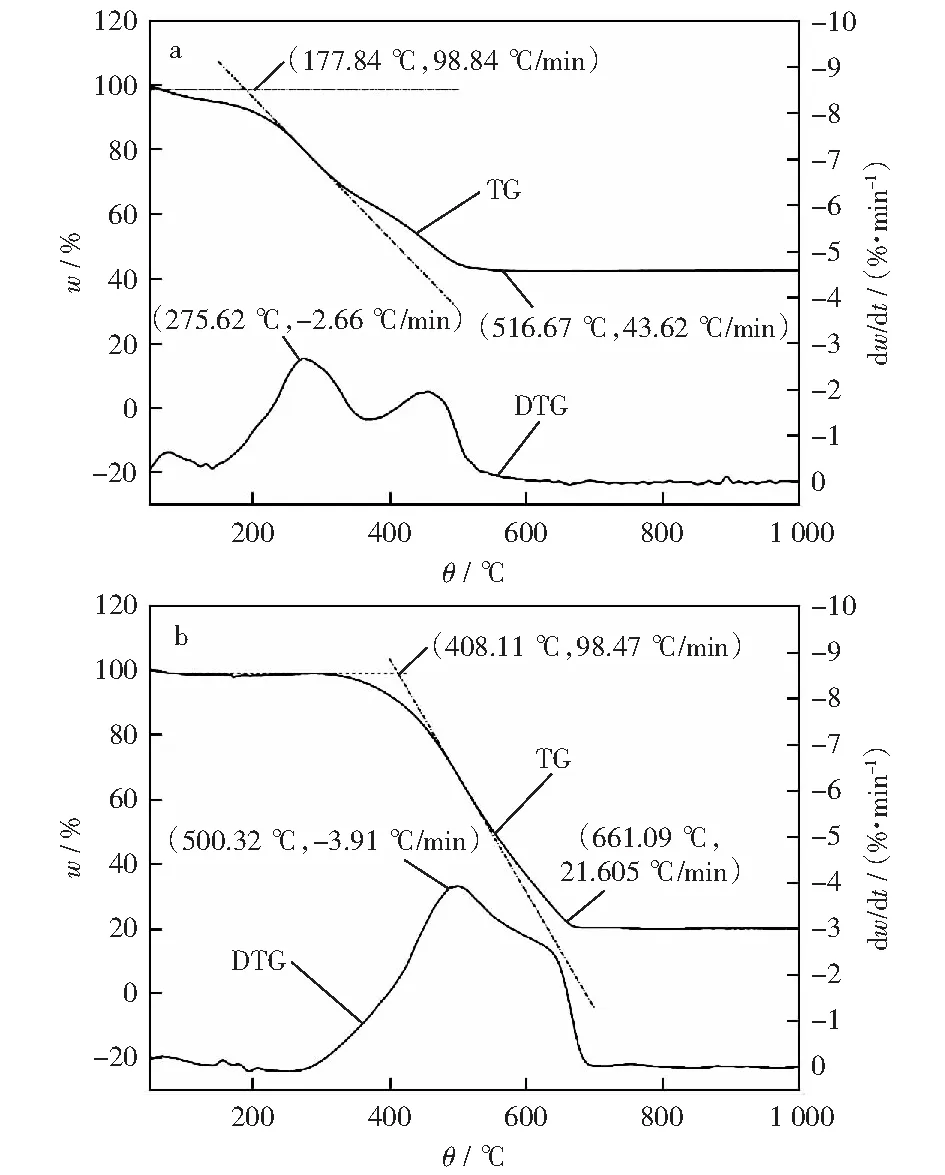

图2所示为污泥和石下江煤样品在10 ℃/min升温速率下单独燃烧的TG-DTG曲线。通过对比可以看到,污泥的热重曲线有三个明显的失重峰,石下江煤的热重曲线仅有一个明显的失重峰。如图2a所示,污泥DTG曲线第一个峰对应水分的析出,表明污泥中存在较多的结合水,这与污泥有机质中亲水基团较多有关。污泥中存在的大量短链有机物的析出燃烧形成DTG曲线失重主峰,失重速率最大为2.66%/min,对应的温度θmax为275.62 ℃。温度的进一步升高,使得半纤维素、纤维素等开始分解燃烧形成次挥发峰,两个峰占据55.22%的质量损失。由于污泥中固定碳含量较小,固定碳燃烧的峰不明显,与次挥发峰融合,这与文献中报道的结果相类似[27]。

如图2b所示,石下江煤的DTG曲线在θmax为500.32 ℃附近有带有肩峰的失重峰,失重速率最大为3.91%/min。此失重峰对应为挥发分的析出燃烧,肩峰对应固定碳的燃烧,呈现出典型的褐煤燃烧特性曲线。该峰的出现可归结为,石下江煤的着火温度(408.11 ℃)较高,接近固定碳的燃烧温度,其挥发分含量较高(见表1),在挥发分结束燃烧之前,温度已经达到固定碳的燃烧温度,因而固定碳没有出现明显的失重峰,故该单峰是挥发分释放燃烧和固定碳燃烧的综合行为所致。污泥最大失重速率2.66%/min低于石下江煤的最大失重速率3.91%/min,但对应的θmax较低,石下江煤的TG曲线终值为20.09%,显著高于其工业分析中所测的17.69%的灰分含量,说明石下江煤粉需要在高温区间保持较长时间才能燃尽。

图3所示为10 ℃/min升温速率下污泥和石下江煤的混合样品的TG-DTG曲线。由图3可以看出,混合样品的TG曲线大部分位于污泥和石下江煤单独燃烧的TG曲线之间。S3C7样品和S1C9样品的失重率大于或接近纯煤粉的失重率,说明掺入少量污泥有利于石下江煤粉的燃尽。同时由图3b可以看出,混合样品前期挥发分析出和燃烧强度随煤粉的质量分数增加而逐渐下降,但固定碳的析出和燃烧速率随煤粉的质量分数增加而增加。随着污泥质量分数的增加,样品的TG曲线逐渐开始上移,失重量不断减少,这与污泥灰分较高,导致混合样灰分含量增加是一致的。当石下江煤粉的质量分数大于50%时,样品的燃烧过程趋近于煤粉单独燃烧过程,石下江煤粉在整个温度区间占主导地位;而当石下江煤粉的质量分数小于50%时,DTG曲线出现四个失重峰,说明在该掺混比范围内污泥对混合样品的燃烧特性影响占主导作用。

图2 10 ℃/min升温速率下污泥和石下江煤的TG-DTG曲线Fig.2 TG-DTG curves of sludge and Shixiajiang lignite at heating rate of 10 ℃/mina—Sludge;b—Shixiajiang lignite

混合样品的DTG曲线在380℃附近较为接近,样品燃烧存在污泥组分和石下江煤组分分别主导的燃烧区间。380 ℃是纯污泥样品的DTG曲线主次挥发分峰之间的峰谷位于的温度,也是纯煤粉DTG曲线上升较为明显的温度。不同样品DTG曲线在380 ℃两侧存在明显差异,当煤粉在混合物中的质量分数大于50%时,DTG曲线在380 ℃左侧无失重峰,失重峰位于其右侧,表明煤粉组分着火燃烧主导了混合样品的燃烧过程。反之,样品的DTG曲线在380 ℃左侧出现失重峰,且与纯污泥样品的峰型类似,表明污泥组分主导了样品前期燃烧过程,而后期则体现出煤粉的燃烧特性,因而在污泥中掺烧石下江煤粉改善煤粉的燃烧特性是可行的。

图3 10 ℃/min升温速率下单一样及混合样的TG-DTG曲线Fig.3 TG-DTG curves of samples at 10 ℃/min heating ratea—TG;b—DTG■—Sludge;●—Shixiajiang lignite;△—S1C9;▽—S3C7;◇—S5C5;◁—S7C3;▷—S9C1

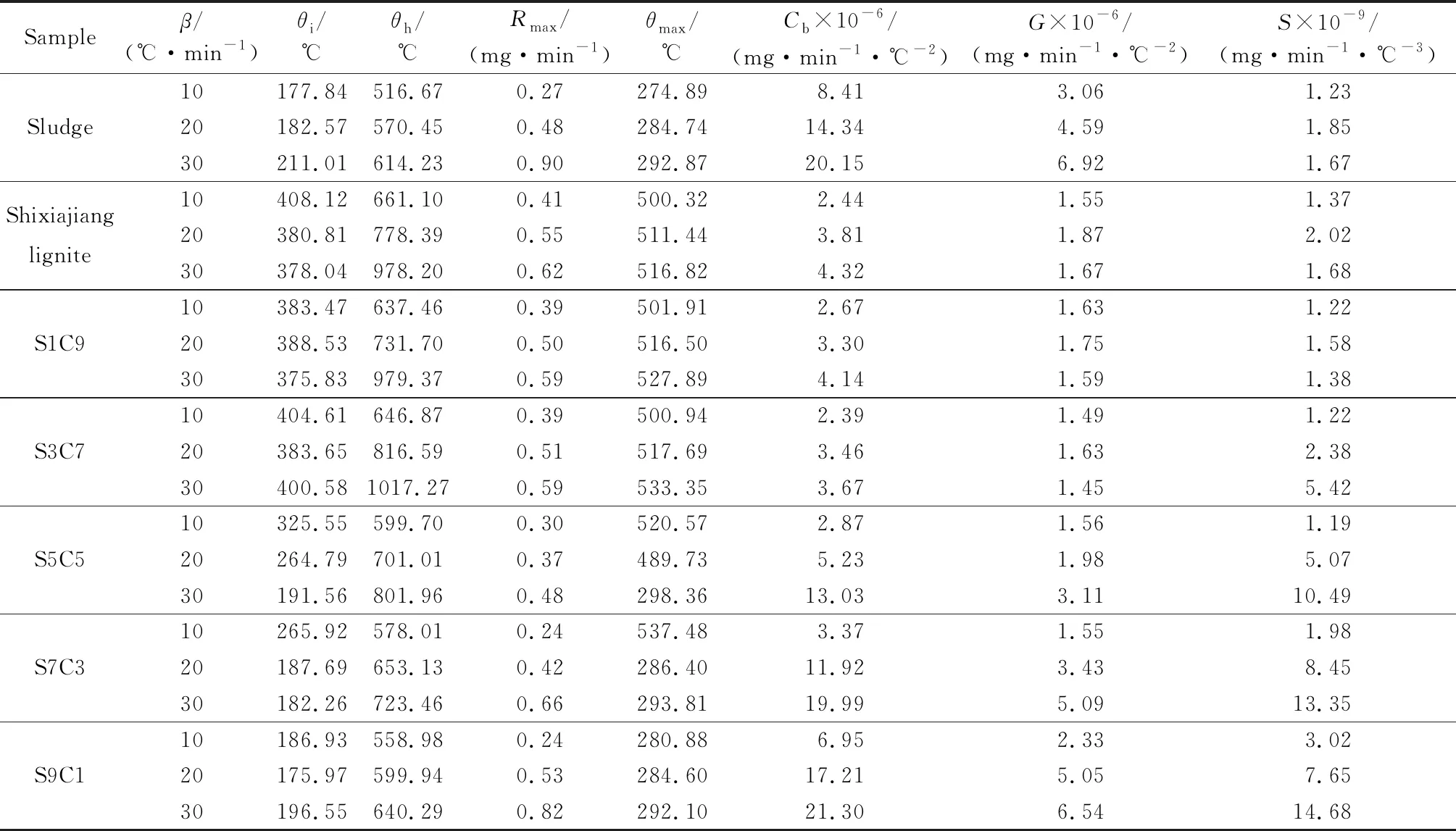

2.5 燃烧指数评价分析

由样品的热重曲线,通过文献中的方法确定着火温度θi和燃尽温度θh,使用最大燃烧速率Rmax、最大燃烧速率对应的温度θmax、可燃性指数Cb、稳燃性指数G和综合燃烧特性指数S作为燃烧特性指标进行综合评价[6,18]。

(1)

G=(dm/dt)max/(θiθh)

(2)

(3)

(4)

式中:(dm/dt)max为最大燃烧速率,mg/min;(dm/dt)mean为平均燃烧速率,mg/min。

样品的燃烧特性参数见表3。由表3可以看出,污泥和石下江煤在三个升温速率下,污泥的可燃性指数均高于石下江煤的可燃烧指数,说明污泥比石下江煤粉更易于燃烧,这与其含有较高的挥发分有关。但由于污泥燃烧区间较宽,燃烧过程中存在多个失重峰值现象,稳燃性指数高于石下江煤的稳燃性指数,但综合燃烧特性指数低于石下江煤的综合燃烧特性指数。

表3 不同升温速率下样品的燃烧特性参数Table 3 Combustion performance parameters of samples at different heating rates

从污泥与石下江煤的混合燃烧结果来看,在10 ℃/min的升温速率下,混合样品的着火温度θi随污泥质量分数的增大由383.47 ℃下降到186.93 ℃,燃尽温度θh由637.46 ℃下降到558.98 ℃,说明污泥的掺入有利于混合样品挥发分的着火和燃尽过程,且混合样品的Cb值除S3C7组外均优于石下江煤的Cb值(2.44×10-6mg/(min·℃2)),表明掺入污泥后燃烧前期反应强度得到增加。稳燃性指数G可评价混合样品燃烧过程的稳定性,混合样品除S3C7和S7C3组外G指数均比石下江煤的G指数(1.55×10-6mg/(min·℃2))高,燃烧的稳定性得到增强。从综合燃烧特性指数上看,混合样品随掺混比的变化相对较小,在污泥质量分数低于50%时,与DTG曲线变化趋势一致。而当污泥质量分数大于50%时,其综合燃烧特性指数明显增加,说明煤粉中掺入污泥可以缩短燃尽时间,燃烧更充分,可改善煤粉的燃烧特性。从燃烧角度考虑,石下江煤粉中掺烧污泥是可行的,在工程应用中需根据实际情况寻找合适的掺混比例。而在20 ℃/min升温速率下,S5C5,S7C3和S9C1的着火温度θi和燃尽温度θh降低,可燃性指数Cb、稳燃性指数G和综合燃烧特性指数S均比石下江煤粉的相应指数高,故适当提高升温速率,有利于两者的掺烧。但在30 ℃/min升温速率下,石下江煤粉及混合样品的燃尽温度θh明显升高。

2.6 燃烧动力学分析

燃料的燃烧行为可以认为是一系列挥发分释放、燃烧的复合行为。采用Coats-Redfern动力学方程进行分析,假设反应符合简单动力学方程。方程(5)~方程(12)如下[13,26,28]:

(5)

f(α)=(1-α)n

(6)

(7)

由Arrhenius公式可得:

(8)

将式(6)和式(8)带入到式(5)中,得到式(9):

(9)

式中:τ为反应时间,min;α为反应转化率,%;m0为样品的初始质量,mg;mf为反应结束时样品的质量,mg;mτ为样品在τ时刻的质量,mg;k为速率常数;n为反应级数;E为活化能,kJ/mol;A为指前因子,min-1;R为理想气体常数,R=8.314 J/(mol·K);T为反应温度,K。

定义升温速率为:

(10)

将式(10)代入式(9)可得式(11):

(11)

将式(11)两边同时积分,并将n取1,整理后得到式(12):

(12)

(13)

以污泥DTG曲线两失重峰峰谷对应的温度380 ℃划分高、低温度区间,分别拟合30 ℃/min升温速率下低温区间和高温区间的燃烧峰,由于煤粉、S1C9和S3C7在低温度区间没有峰,故未列出。表4所示为30 ℃/min升温速率下样品燃烧动力学参数。由表4可知,在低温区间拟合方程的相关系数R2均大于0.99,高温区间拟合方程的相关系数在0.973 8~0.999 5之间,拟合效果较好,符合一级反应方程。

表4 30 ℃/min升温速率下样品燃烧动力学参数Table 4 Thermodynamic parameters of different samples at heating rate of 30 ℃/min

在高温区间,S5C5样品的活化能和指前因子最低,分别为13.72 kJ/mol和0.66/min;纯污泥的活化能为38.51 kJ/mol,高于石下江煤粉的活化能,表明污泥后期难以燃尽,与上述图1a中污泥燃烧后表面空隙结构变小的现象相一致;而所有混合样品的活化能均低于纯污泥和纯石下江煤样品的活化能,这与混合样品中污泥灰颗粒形貌改变是相符的,和文献报道的在高温区间混合样品的活化能较低与污泥组分中较高的Fe2O3和P2O5含量有关的结论也相一致[23,25,31-33],说明污泥与石下江煤在高温区间互相促进燃烧。在低温段,S7C3具有最低活化能和最小指前因子,分别为19.76 kJ/mol和4.13/min,说明污泥质量分数为70%时,样品前期燃烧较为有利,同时S7C3样品的失重率大于纯石下江煤粉的失重率,这说明污泥和煤粉两者之间存在着一定程度的协同作用。

综上所述,随着污泥掺混量的增加,混合样品高温段的活化能相应地降低。当污泥质量分数大于50%时,混合样品在低温段的活化能也低于纯污泥样品的活化能,样品低温段的活化能普遍高于高温段的活化能,表明低温段的燃烧制约了混合物的燃烧过程,掺入煤粉有利于污泥前期的燃烧和后期的燃尽;而当污泥质量分数大于50%时,低温段活化能均低于纯污泥样品的活化能,指前因子也表现出同样的规律,与样品着火温度相符合,但是随着煤粉质量分数的提高,样品低温段没有出现失重峰,同时着火温度高于纯污泥样品的着火温度,由此可见,过高的煤粉质量分数不利于样品前期的着火。

3 结 论

1) 污泥和石下江煤灰分中的Al2O3含量均高于20%,说明两者的灰熔融温度较高,且混合样的灰分表面形貌分析结果表明灰分颗粒没有发生熔融现象。

2) 石下江煤与污泥相比灰分低、固定碳含量高、热值高,综合燃烧特性强于污泥的综合燃烧特性。但石下江煤着火温度和燃尽温度也较高,与污泥存在互补性,混合燃烧可以改善污泥燃烧特性。

3) 在高温区间,当升温速率为30 ℃/min时,随着污泥质量分数的增加,石下江褐煤与污泥混合样品的活化能呈现先降低后升高的趋势,且混合样品的活化能显著低于单独燃烧的污泥与石下江褐煤的活化能,表明在该区间污泥与石下江褐煤存在正协同性作用。