微波活化氧解褐煤制备密集多孔炭及其吸附性能*

张英杰 刘伟新 巩冠群 石永明 王 明 袁 鑫

(1.煤炭加工与高效洁净利用教育部重点实验室,221116 江苏徐州;2.中国矿业大学化工学院,221116 江苏徐州)

0 引 言

煤基炭材料具有导电性良好、化学稳定性强、比表面积高和密度低等优点,广泛应用于电池电极[1]、超级电容器的电极[2]、保温材料[3]、气液吸附剂[4-5]及催化剂载体[6]等领域。在众多煤基碳源中,褐煤在国内具有储量丰富、价格低廉、变质程度低、石墨化程度低、水分高、挥发分高和反应活性高等特点[7],但炭材料收率较低。为制备高吸附性能且收率较高炭材料的碳源,需要不断优化褐煤制备炭材料的工艺。传统制备炭材料需要经过炭化和活化两个过程。活化过程有两种常用的方法:一种是在高温环境中利用氧化性气体CO2和H2O等使高活性位点碳原子气化形成适宜孔道,称为物理活化法[8-9];另一种是使用化学试剂(ZnCl2,KOH和HNO3等)与碳源混合经过炭化来制备炭材料,称为化学活化法[10-11]。部分活化试剂在发泡温度处于熔融状态,增加反应器中反应物的流动性,并且能够增加炭材料的羰基和醇羟基等含氧官能团,有助于提高炭材料的吸附性、润湿性以及表面活性等特点[12-13]。为开发低成本且环境友好的新型炭材料,需要深入研究影响炭材料吸附性能的因素,如活化的方式、活化试剂种类和用量等条件。

与传统管式炉炭化相比,微波是通过辐射传热进行炭化原料,在加热升温速率和能源利用效率等方面具有优势,广泛应用于炭材料的制备、改性和重生等方面[14]。LAM et al[15]在水蒸气氛围内采用微波炭化制备活性炭,结果显示活性炭的比表面积达到419 m2/g,提高微波功率能增加活性炭的比表面积和孔容,同时能够降低炭材料的挥发分。XIAO et al[16]在微波条件下使用KOH活化无烟煤制备的活性炭,在真空环境下炭化10 min后,活性炭的比表面积和孔容分别达到1 770.49 m2/g和0.99 cm3/g,微波相比传统管式炉加热方式具有加热时间短和能耗低的特点,在对有机物菲的吸附实验研究中,在25 ℃时活性炭的吸附量最大达到102.04 mg/g。

氧化法是研究煤的分子结构和提高煤炭高效利用的重要方法,在温和氧化条件下,能够断裂煤分子的脂肪链,增加煤样的亲水性和含氧官能团含量[17],主要氧化剂有HNO3,H2O2和NaClO等[18]。ALCAN~IZ-MONGE et al[19]通过预氧化处理褐煤提高了煤样的含氧官能团含量,有利于制备颗粒形活性炭,在700 ℃下炭化1 h后,活性炭呈现出微孔结构,表现出对CO2和CH4的良好的分离效果。

虽然有关炭材料的制备方法已有许多研究,但制备工艺对炭材料的吸附性能和收率有着较大影响,仍需持续研究突破。本实验采用H2O2预氧解云南褐煤,微波辅助KOH一步活化炭化氧解残煤制备多孔炭,考察微波功率、活化时间以及活化剂用量对多孔炭吸附性能的影响,并以碘吸附量为响应值,利用响应曲面方法优化多孔炭材料的制备条件,以期为制备绿色、低成本、高吸附性能煤基多孔炭提供新思路。

1 实验部分

1.1 原料

实验煤样为云南褐煤,煤样的工业分析和元素分析结果见表1。

表1 褐煤的工业分析和元素分析(%1))Table 1 Proximate and ultimate analysis of samples(%1))

1.2 多孔炭材料的制备

以云南褐煤为原料,使用化学氧化法,按照H2O2的质量分数为23%,过氧化氢溶液与煤样质量比为6∶1,在水浴加热温度为40 ℃条件下,反应30 min,过滤并干燥,再使用质量分数30%的盐酸和30%的氢氟酸浸泡12 h,用蒸馏水清洗至上清液为中性,过滤并干燥,得到氧解褐煤(OC)。

按活性剂KOH与OC质量比分别为1.0∶1,1.5∶1,2.0∶1,2.5∶1,3.0∶1,3.5∶1,4.0∶1,将二者混合研磨均匀置于坩埚中,封盖,埋入放有吸波石墨粉的刚玉坩埚中,并置于WBFY-205型微波反应器(郑州一恒仪器设备有限公司)中,设置微波功率和反应时间进行炭化。反应结束后分别使用5%(质量分数)的盐酸和去离子水去除残余物以及多余碱,直到滤液为中性,在105 ℃条件下干燥24 h得到多孔炭材料(PC)。PC收率计算公式如下:

(1)

式中:η为PC收率,%;m1为PC的质量,g;m2为OC的质量,g。

1.3 碘吸附量的测定

将PC研磨过200目标准筛,在鼓风干燥箱150 ℃下烘至恒重。取0.5 g样品,加入5%盐酸10.0 mL,用电炉加热至微沸30 s并冷却至室温,加入50.0 mL碘标准溶液(0.100 0 mol/L),在振荡器上振荡15 min,迅速过滤;量取10.0 mL滤液并加入100 mL蒸馏水稀释,用硫代硫酸钠标准液(0.100 0 mol/L)进行滴定,溶液呈淡黄色时,加入2 mL淀粉指示液,继续滴定至溶液无色。PC的碘吸附量计算公式如下:

(2)

式中:q为PC的碘吸附量,mg/g;D为校正因子;c1为碘(1/2I2)标准溶液浓度,mol/L;c2为硫代硫酸钠标准溶液浓度,mol/L;V为硫代硫酸钠标准溶液消耗的体积,mL;m为试样质量,g;126.93为碘(1/2I2)的摩尔质量,g/mol。

1.4 多孔炭材料的表征

采用Quanta 250型扫描电子显微镜(美国,FEI公司)观察多孔炭的表面形貌和孔结构。采用Autosorb-1型比表面积孔径测定仪(美国,Quantachrome公司),在-196 ℃时进行炭材料的N2吸附和脱附测试,根据BET法和BJH模型测定多孔炭的比表面积和孔径。

2 结果与讨论

2.1 单因素实验

2.1.1 微波功率对PC收率和碘吸附量的影响

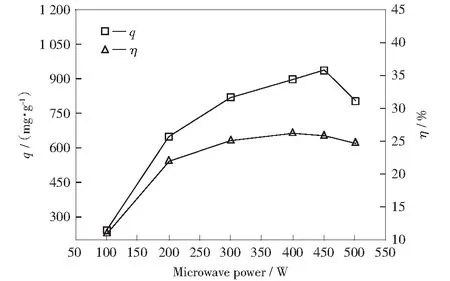

在活化时间为10 min,活化剂与OC质量比为3∶1条件下,微波功率对PC的收率和碘吸附量的影响见图1。

由图1可知,微波功率由100 W上升到400 W时,PC的收率由10.88%增加至26.31%。这是由于较低的微波功率提供较低的温度和热量,仅使部分原料发生活化炭化,在酸洗和水洗过程将未被活化炭化的原料分离出来,导致PC的收率较低;微波功率增加到400W时,较高的微波功率提供的温度和热量能够使得全部原料被活化炭化,PC收率得以提高;随着微波功率继续增加,PC的收率出现下降趋势,这是由于过高的热量导致已形成炭材料被KOH过度刻蚀,从而引起PC的收率降低[20]。

图1 微波功率对PC收率和碘吸附量的影响Fig.1 Effects of microwave power on yield and iodine adsorption capacity of PC

微波功率由100 W上升到450 W时,PC对碘吸附量由245.15 mg/g增加至936.48 mg/g,由于微波反应器提供高温环境,KOH与可活化的碳原子发生反应,造成PC的碳原子损失,使得PC产生更多纳米孔隙[21-22],表现出PC对碘吸附能力上升;当微波功率大于450 W时,过高的温度破坏PC中已形成的孔道,引起碘吸附量降低[23]。结合PC的收率和碘吸附量较高水平,选择微波功率400 W作为适宜参数。

2.1.2 活化时间对PC收率和碘吸附量的影响

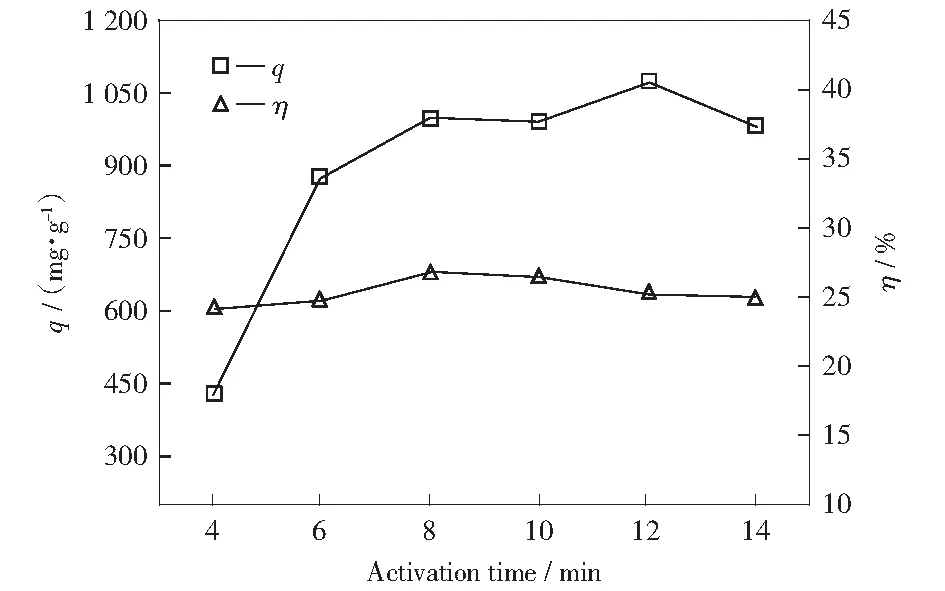

在微波功率为400 W、活化剂与OC质量比为3∶1条件下,活化时间对PC收率和碘吸附量的影响见图2。

由图2可知,活化时间由4 min上升到8 min时,PC收率由24.03%增加至26.75%。这是由于微波加热时间短,产生的温度和热量较低,仅使得部分原料发生活化炭化,导致PC的收率较低;随着活化时间延长至8 min,反应体系温度逐渐升高,原料能够被完全活化炭化,使得PC的收率增加;随着活化时间继续延长,PC的内外表面碳质组分与KOH发生反应,导致PC收率下降。

活化时间由4 min上升到8 min时,PC的碘吸附量由428.23 mg/g迅速增加到1 000.57 mg/g。这是因为,在活化过程中,加热均匀的微波反应器使得原料的内部与外表面温差较小[24],并且为原料的内外表面提供更多的可反应的碳活性点,提高PC的孔隙率[25],表现出PC对碘吸附能力上升。随着反应时间的增加,PC的内外孔道被破坏,造成PC的吸附性能下降。

图2 活化时间对PC收率和碘吸附量的影响Fig.2 Effects of activation time on yield and iodine adsorption capacity of PC

2.1.3 活化剂用量对PC收率和碘吸附量的影响

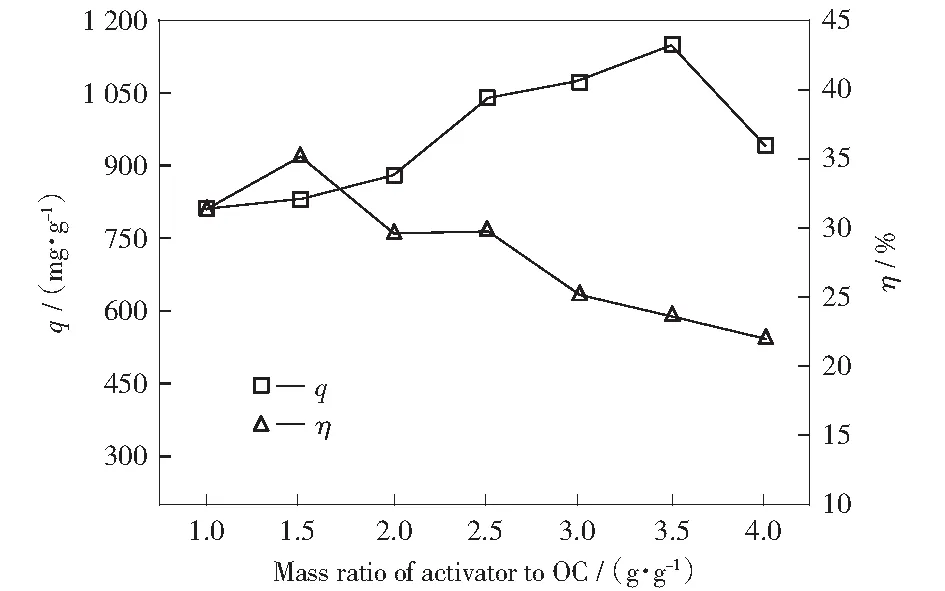

在微波功率为400 W、活化时间为12 min条件下,考察活化剂与OC的质量比对PC收率和碘吸附量的影响见图3。

图3 活化剂与OC的质量比对PC收率和碘吸附量的影响Fig.3 Effects of mass ratio of activator to DC on yield and iodine adsorption capacity of PC

由图3可知,活化剂与OC的质量比为1.0~1.5时,PC收率由31.59%增加到35.21%。这是因为,活化剂可能抑制挥发分释放,随着活化剂比例增加,抑制作用增强,气体释放减少,导致PC收率增加[25]。当活化剂与OC的质量比为1.5时,活化剂在炭化过程表现出脱水的作用,能够抑制焦油等阻塞孔道液体的形成,使得挥发分能够从原料表面释放出来,而且KOH与碳质组分发生反应,导致PC的骨架被破坏以及损耗,使得PC收率降低[26]。

活化剂与OC的质量比在1.0~3.5时,PC的碘吸附量由815.46 mg/g增加至1 151.32 mg/g。其中活化剂与OC的质量比由1.0增加到1.5时,PC的表面孔隙增加以及闭孔打开,引起PC对碘吸附量有所增加,活化剂与OC的质量比为1.5~3.5时,大量的KOH进入PC的内部孔道,PC的内部孔隙率迅速提高[27],表现出PC对碘吸附量明显增加;活化剂与OC的质量比由3.5增加到4.0时,过量的KOH造成PC的内外孔壁结构逐渐塌陷,导致微孔和中孔坍塌严重,大孔数量增加[28],从而引起PC的碘吸附量呈现降低趋势。

2.2 响应曲面优化制备多孔炭材料实验

2.2.1 响应面法优化模型建立以及方差分析

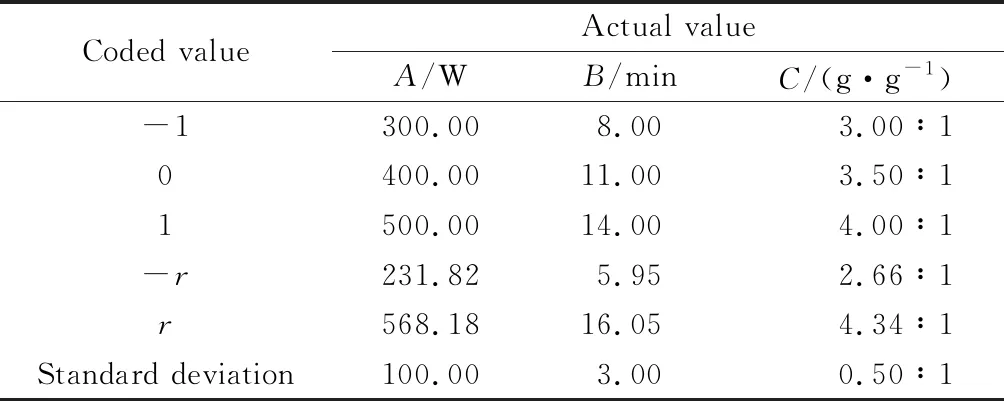

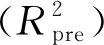

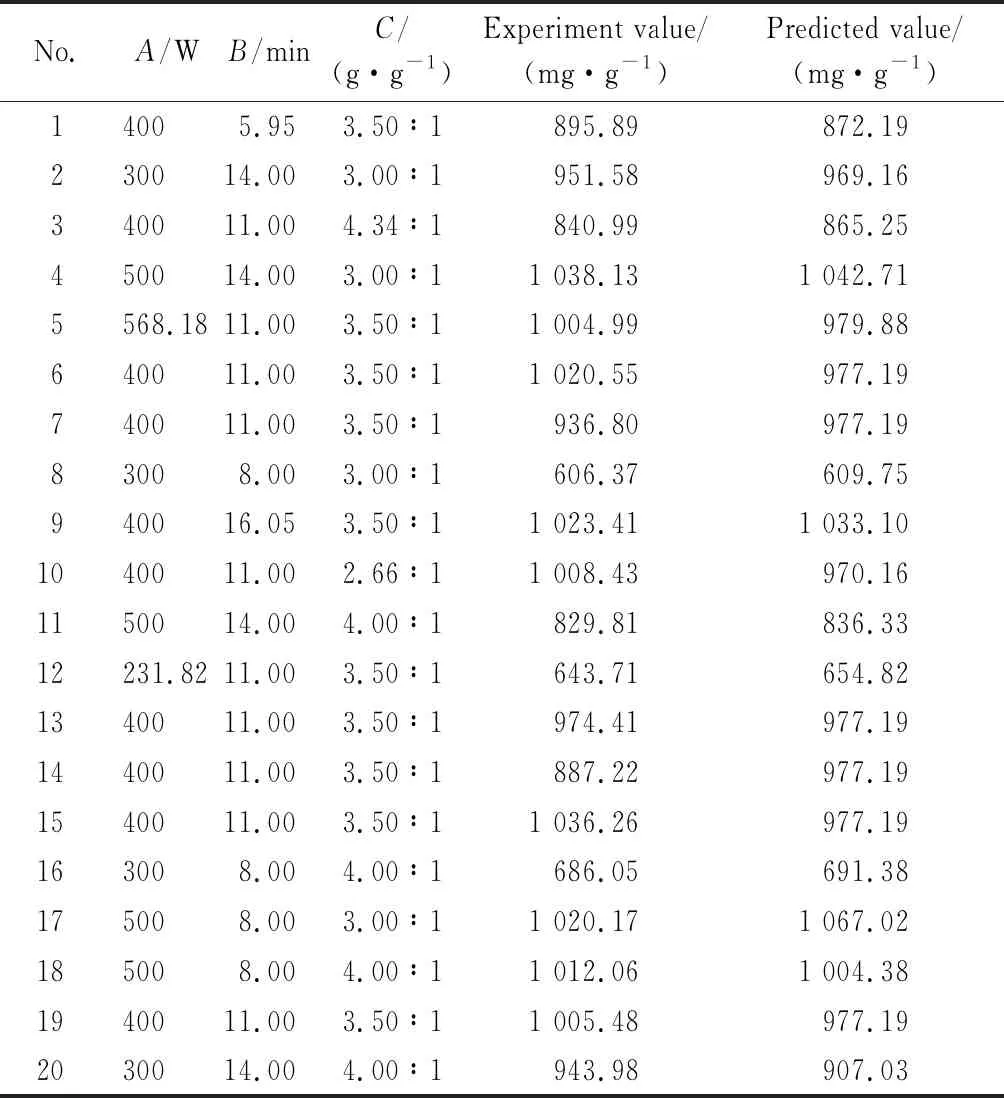

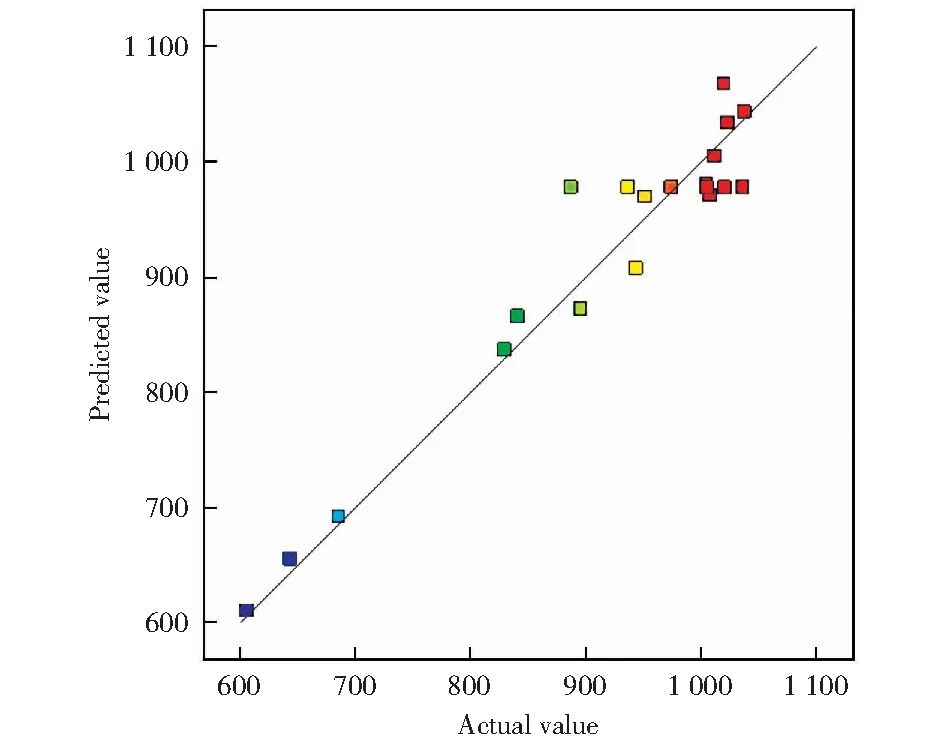

根据单因素实验中微波功率(A,W)、活化时间(B,min)和活化剂与OC的质量比(C,g/g)变化情况,利用响应曲面方法中通用旋转组合设计方法,以碘吸附量(Y,mg/g)为响应值,用Design-Expert 10优化实验工艺条件,设计二次响应曲面优化实验,分析交互作用对PC吸附性能的影响。当实验因素为3,为使实验的设计具有旋转性,臂长r=1.682时,响应曲面实验设计及结果如表2和表3所示。

表2 各因素水平的实际值与编码值Table 2 Actual value and coded value of each factor levels

根据表3实验结果,利用中心组合设计中通用旋转组合设计模型,拟合出各因素A,B,C与响应值Y之间的多元二次回归模型(如式(3)所示):

Y=-4 756.81+11.53A+248.91B+1 078.48C-

0.32AB-0.72AC-23.96BC-5.65×10-3A2-

0.96B2-84.12C2

(3)

表3 实验设计矩阵与结果Table 3 Experimental design matrix scheme and results

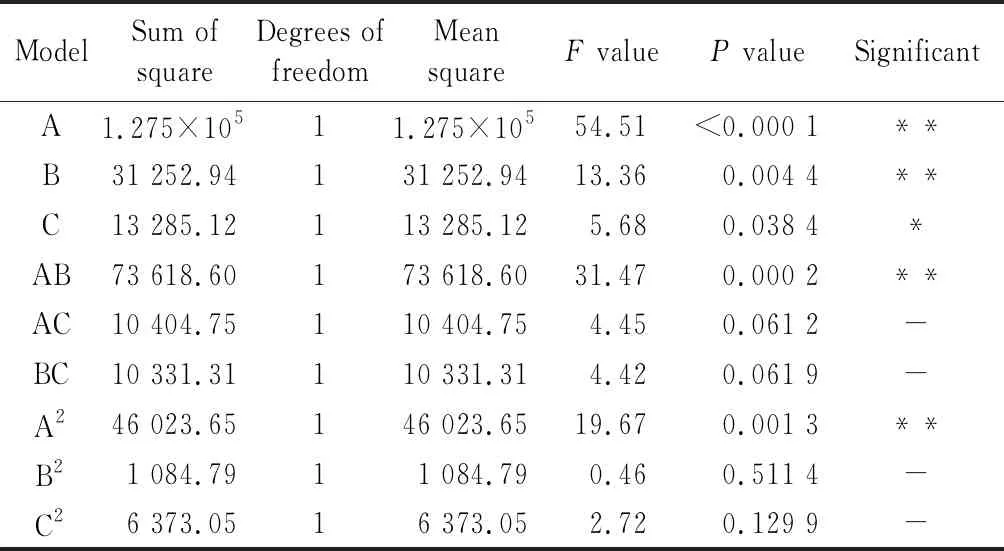

表4 响应曲面法回归模型的方差分析Table 4 Analysis of variance for response surface regression model

表5 响应曲面模型的可信度分析Table 5 Reliability analysis of response surface model

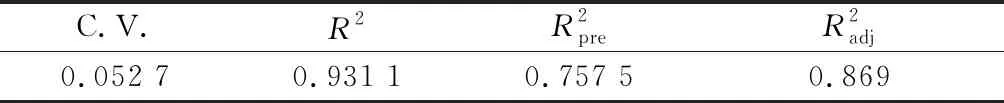

图4所示为PC碘吸附量预测值与实际值的拟合曲线。由图4可知,数值均匀分布于拟合曲线的两侧,充分说明所选用模型能较准确预测实验结果,这与模型的相关系数R2较高相吻合,验证了二次多元回归模型的准确性。

图4 PC碘吸附量的预测值与真实值的拟合曲线Fig.4 Fitting curve of predicted value and actual value of iodine adsorption capacity of PC

2.2.2 响应曲面各因素交互分析

表6所示为响应曲面法回归方程系数显著性检验。由表6可知,一次项A,B,C,二次项A2和交互作用项AB对响应值影响显著(P<0.05),二次项B2和C2以及交互作用项AC和BC对响应值影响不显著(P>0.05),说明不同的制备工艺条件与PC的碘吸附量不是简单的线性关系。

表6 响应曲面法回归方程系数显著性检验Table 6 Significance test of regression equation coefficient of response surface method

三维响应曲面图的陡峭程度可以呈现出两两因素对响应值影响的强弱[29],其中等高线图呈现椭圆形状表明两两因素交互作用比较显著,圆形则表示交互作用不显著[30]。PC的碘吸附量响应曲面与等高线见图5。由图5a可知,微波功率与活化时间所形成的曲面坡度陡峭,表明两者之间的交互作用显著(PAB<0.05)。随着活化时间和微波功率增加,PC的碘吸附量迅速增大,表明这两个因素交互作用对PC的碘吸附量影响较大;继续增加微波功率与活化时间,PC的碘吸附量出现降低趋势,表明过高微波功率和较长活化时间不利于制备出高吸附性能的PC。

由图5c和图5d可知,微波功率和活化剂与OC的质量比所形成的曲面坡度平整,表明两者的交互作用影响不显著(PAC>0.05)。在微波功率较低时(300 W~400 W),活化剂与OC质量比对PC的碘吸附量影响较小,随着微波功率继续增加,PC表现出较高的吸附量;当微波功率较高时(400 W~500 W),过高的活化剂用量反而会导致PC对碘吸附能力下降。

由图5e和图5f可以看出,活化时间和活化剂与OC的质量比形成的曲面坡度较小,表明两者交互作用不显著(PBC>0.05),活性剂与OC质量比较低时(3∶1~3.6∶1),由于微波加热效率较高,活化时间对于制备出高吸附性能的PC影响较小;活化剂比例继续增加,会导致PC对碘的吸附性能逐渐降低。

通过响应曲面法优化得到制备PC的工艺条件为:微波功率432.54 W,活化时间14 min,活化剂与OC质量比3∶1。考虑到微波反应器实际操作的可行性,将微波功率调整为430 W并进行三次平行验证实验,制备出PC的收率达到24.56%,碘吸附量的平均值为1 060.06 mg/g,与预测量1 068.43 mg/g很接近,相比其他研究中炭材料的碘吸附量[31-32],PC具有更高的碘吸附量,表明微波辅助KOH活化氧解褐煤可以制备出含有大量微孔结构的PC,并且具有较高吸附性能。

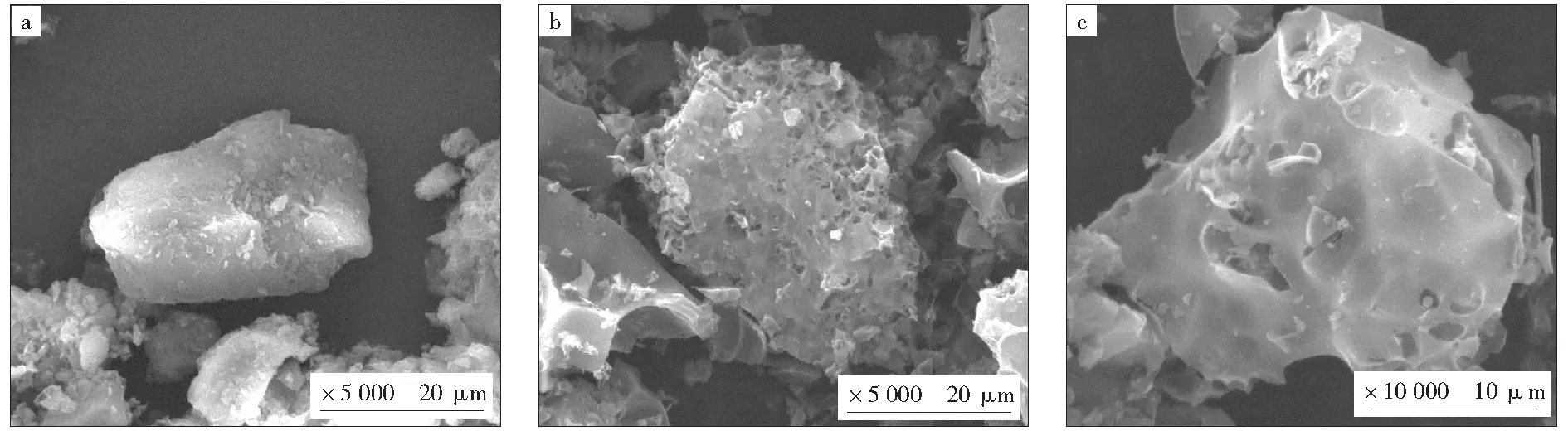

2.3 SEM表征

分别对OC和响应曲面法优化工艺条件下制备的PC进行SEM分析(见图6)。由图6a和图6b可知,OC呈块状、无孔隙结构,表面较平整光滑。PC是一种无定形结构,其表面呈现出更多孔隙结构且孔径达到大孔尺寸,孔道相互堆叠紧凑且分布密集,这些大孔道的内部存在大量的微孔,其孔径更小。由图6c可知,PC的表面孔隙结构清晰,孔隙分布不均匀,孔道结构不断加深,表明在微波反应器的活化炭化过程中,不仅活化剂KOH与碳原子发生反应产生气体,而且煤分子裂解产生气体,这些气体在氧解煤样层片中穿行,使得煤的芳香片层发生变形并产生新孔道,提高炭材料的孔隙率和比表面积,有利于吸附质进入,表明在活化过程中微波对于制备高吸附性能PC具有可行性。

图5 PC的碘吸附量响应曲面与等高线Fig.5 Response curve and contour map of PC iodine adsorption capacitya,b—Microwave power and activation time;c,d—Microwave power and activator ratio;e,f—Activation time and activator ratio

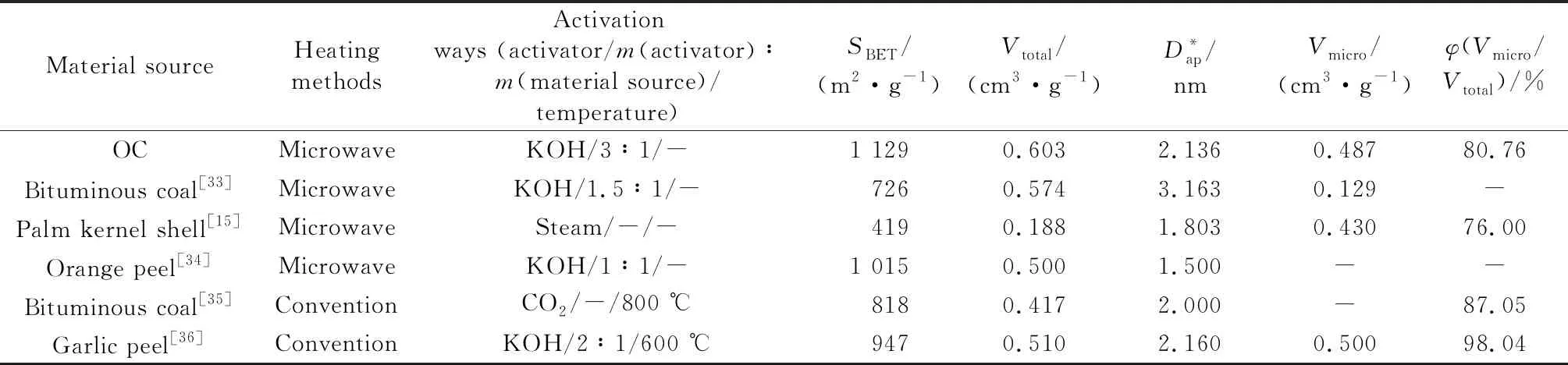

2.4 比表面积和孔径表征

对优化条件下制备出的PC进行N2等温吸脱附测试(见表7)。由表7可以看出,PC的比表面积、总孔体积和平均孔径分别为1 129 m2/g,0.603 cm3/g和2.136 nm,表明PC具有较高的比表面积和孔容。相比管式炉炭化制备的炭材料,微波加热方式具有时间短和能耗低等特点,在制备炭材料方面上微波加热的方式具有重要经济性能。相比水蒸气和二氧化碳活化方式,KOH活化后的PC具有较高的微孔体积和微孔率,表明通过微波辅助KOH活化褐煤制备的PC可以作为良好吸附剂。

图6 OC和PC的SEM照片Fig.6 SEM photos of OC and PCa—OC;b,c—PC

表7 炭材料的比表面积和孔径Table 7 Specific surface area and pore diameter of carbon materials

3 结 论

1) 在微波条件下使用KOH活化氧解褐煤制备PC,通过单因素实验得出微波功率对PC的收率和碘吸附量影响最大。

3) 经SEM,N2等温吸脱附测试,PC表现出丰富的多孔结构,比表面积为1 129 m2/g,总孔体积为0.603 cm3/g,微孔率为80.76%。