可旋转钻柱定向钻进工具设计及测试

郑德帅

(1. 中国石化石油工程技术研究院,北京 102206;2. 页岩油气富集机理与有效开发国家重点实验室,北京 102206)

随着低渗透、非常规油气资源的不断开发,长水平段水平井应用越来越广泛。钻水平井时,通常采用螺杆钻具进行滑动定向钻进,来控制井眼轨迹,但滑动定向钻进时,钻柱摩阻扭矩大,易出现托压现象,导致机械钻速降低[1-3]。通常情况下,滑动钻进时的机械钻速为复合钻进时的1/3~1/2[4]。

为了解决滑动钻进时的托压问题,提高滑动钻进机械钻速,国内外学者研究并提出了各种降阻技术方法,并进行了应用,取得了良好的效果,但同时也具有各自的局限性[5-16]。提高复合钻进比例,降低滑动钻进比例,可大幅度提高钻井速度,但复合钻进时井眼轨迹控制能力降低[5]。目前,水力振荡器应用范围较广,并且取得了一定的效果,但影响范围小、降阻效果不明显,并且水力压耗大[6-8]。旋转导向技术克服了滑动导向技术的不足,机械钻速高,但其使用及维护成本高,不利于降低钻井成本[9-12]。钻柱旋转可大幅度降低轴向摩阻,避免托压现象[13-14]。螺杆钻具已应用成熟且成本低,但进行定向钻进时不能旋转钻柱。为解决使用螺杆钻具定向钻进时不能旋转钻柱的问题,基于钻柱旋转降阻提速原理,笔者设计了可旋转钻柱滑动钻进工具(rotary slide drilling,RSD)。该工具既能保证螺杆钻具滑动定向钻进,又能旋转RSD以上的大部分钻柱。

1 RSD的降阻功能及结构设计

RSD与螺杆钻具配合使用,安放在螺杆钻具和无磁钻铤以上的位置,如图1所示。为在滑动定向钻进时实现旋转钻柱的功能,RSD需要产生可以抵消螺杆钻具反扭矩的扭矩,来保持工具面稳定,实现降低螺杆钻具滑动定向钻进时摩阻的目的。

图1 RSD的安放位置示意Fig.1 The position of RSD tool

采用钻具组合φ215.9 mm钻头+φ165.1 mm螺杆钻 具+φ165.1 mm无磁钻铤+φ127.0 mm钻杆×10根+φ171.5 mm RSD+φ127.0 mm钻杆,对于相同的井身结构和井眼轨迹,利用Landmark软件计算水平段钻至1 000.00 m长时的摩阻,采用常规螺杆滑动钻进时的摩阻为250 kN,而采用RSD滑动钻进时的摩阻只有22 kN。

根据RSD的功能要求,设计了工具结构,如图2所示。RSD的基本结构由推力轴承和摩擦扭矩部件组成:推力轴承承受工作时的钻压及轴向拉力;摩擦扭矩部件包括弹簧和摩擦部件,可以在旋转时产生一个恒定的摩擦扭矩,利用弹簧的规格和压缩程度调节摩擦扭矩的大小。

RSD的上接头与钻杆连接,下接头与无磁钻铤和螺杆钻具连接。当钻杆顺时针旋转时,RSD就会对螺杆的外壳产生一个顺时针的扭矩,经过调节弹簧和摩擦部件,使RSD产生的扭矩抵消螺杆的反扭矩,从而达到钻柱旋转时稳定工具面的目的。

图2 RSD的基本结构Fig. 2 Basic structure of RSD tool

2 RSD的工作原理

RSD要平衡螺杆钻具反扭矩,就必须能产生大小相等、方向相反的扭矩。螺杆钻具的反扭矩随钻压增大而增大,且呈现振动状态,这就要求在正常钻压范围内,RSD产生的扭矩曲线与螺杆反扭矩曲线存在交点,因此将RSD产生的扭矩设计为一恒定值,不管螺杆反扭矩随着钻压如何变化,都会存在一个交点,最终实现平衡螺杆反扭矩的目标。

综上分析得知,在RSD扭矩TS、螺杆钻具反扭矩Tp及钻柱与井壁摩擦扭矩Tf的共同作用下,可以使工具面角长时间保持稳定,即:

式中:θ为工具面角,rad;TS为RSD扭矩,N·m;Tp为螺杆钻具反扭矩,N·m;Tf为钻柱与井壁的摩擦扭矩,N·m;t为时间;C为常数。

2.1 BHA井底扭转振动模型

为了分析钻柱在RSD扭矩和螺杆扭矩作用下的动力学特性,将RSD以下的钻具组合简化为一个整体(BHA),首先根据扭矩和转动惯量计算出BHA的角加速度,对其进行积分,可得不同时间下的工具面角:

其中,BHA的摩擦扭矩Tf(t)为:

式中:mi为BHA第i个单元的质量,kg;ri为BHA第i个质量单元到转轴的垂直距离,m;m为BHA的质量,kg;g为重力加速度,m/s2;μ为BHA与井壁的摩擦因数,一般取0.3;R为BHA的半径,m;vp为机械钻速,m/s;ω(t)为BHA的角速度,rad/s。

正常钻进时,由于钻柱的振动及地层的非均质性,钻头的破岩扭矩是剧烈变化的,难以进行理论计算,根据现场使用井下参数记录仪Blackbox测得的井下数据及地面数据,反演螺杆钻具的反扭矩(φ215.9 mmPDC钻头)为:

式(4)是基于φ215.9 mmPDC钻头正常钻进(钻压60~80 kN)测得的数据反演出的,揭示了破岩扭矩的平均值、振幅及频率等基本特征,可基本反映破岩扭矩的振动状态,因此可以用其分析RSD正常钻进时的工作原理。式(4)的缺点是无法反映钻压从零加载至正常值过程中扭矩的变化。

2.2 影响因素分析

利用上述BHA井底扭转振动模型,可研究RSD扭矩、BHA长度及规格对工具面角的影响。下面以BHA为φ215.9 mm钻头×0.30 m+φ165.1 mm螺杆钻具×8.50 m+φ165.1 mm无磁钻铤×18.20 m +φ171.5 mmRSD×3.00 m为例进行模拟分析。

模拟时输入的参数:机械钻速15 m/h,摩擦因数0.3,BHA长度30 m,BHA的平均外径165.1 mm、平均内径72.0 mm,BHA平均线质量130 kg/m。

模拟了RSD扭矩为2 800,2 858和2 900 N·m时,工具面角20 s内的变化情况,结果见图3。从图3可以看出:当RSD扭矩为2 858 N·m时,工具面角上下波动,但波峰波谷保持不变,因此处于动态平衡状态;当RSD扭矩为2 800 N·m时,工具面角逐渐减小;当RSD扭矩为2 900 N·m时,工具面角逐渐增大。RSD扭矩为2 800和2 900 N·m时都处于不平衡状态,但可以利用不平衡状态调整工具面角。

图3 不同RSD扭矩下工具面角随时间的变化Fig.3 The change of toolface azimuth with time under different torque of RSD tool

当RSD扭矩为2 858 N·m时,螺杆钻具处于动态平衡状态,虽然工具面角不发散,但处于左右摇摆状态。BHA中螺杆、无磁钻铤的长度和规格由钻井工艺决定,一般无法改变,但RSD的位置可调。由式(3)可知,对于相同尺寸的钻头、螺杆钻具和钻杆,RSD与螺杆钻具间的距离越大,BHA的转动惯量越大,与井壁的摩擦扭矩越大。

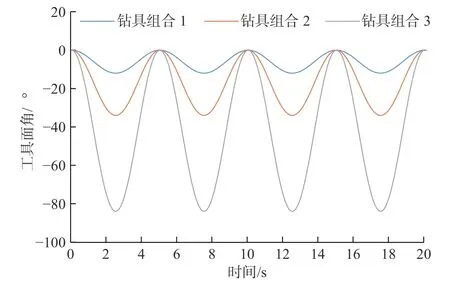

利用上节模型,模拟了RSD与螺杆钻具之间加入不同长度钻杆后工具面角20 s内的变化情况,结果见图4(图4中,钻具组合1为φ215.9 mm钻头×0.30 m+φ165.1 mm螺杆钻具×8.50 m+φ165.1 mm无磁钻铤×18.20 m+φ127.0 mm钻杆×108.00 m+φ171.5 mm RSD×3.00 m;钻具组合2为φ215.9 mm钻头×0.30 m+φ165.1 mm螺杆钻具×8.50 m+φ165.1 mm无磁钻铤×18.20 m+φ127.0 mm钻杆×72.00 m +φ171.5 mm RSD×3.00 m;钻具组合3为φ215.9 mm钻头×0.30 m+φ165.1 mm螺杆钻具×8.50 m+φ165.1 mm无磁钻铤×18.20 m+φ127.0 mm钻杆×36.00 m+φ171.5 mm RSD×3.00 m)。由图4可以看出,当RSD与螺杆钻具间的距离由54.20 m增至126.20 m后,工具面角变化幅度由85°降为12°,表明RSD的安放位置对于工具面角的摆动具有重要影响。

图4 RSD不同安放位置下工具面角随时间的变化Fig.4 The chane of toolface azimuth with time at different positions of RSD tool

综上分析,RSD要实现旋转钻柱滑动定向钻进,需要满足以下2个条件:

1)RSD输出的扭矩能够使螺杆钻具工具面左右摇摆幅度一致。RSD输出扭矩与螺杆钻具的扭矩振动参数有关,可根据BHA扭转动力学模型计算。

2)RSD安放位置要合理。RSD输出扭矩与破岩时螺杆反扭矩差值一定时,较长的钻具具有较大的转动惯量和摩擦阻力,可有效减小螺杆左右摇摆的幅度。RSD的安放位置应根据BHA扭转动力学模型计算结果来确定。

3 RSD原理样机测试

RSD测试的关键是模拟螺杆钻具反扭矩的振动。图5所示为RSD功能测试装置,其模拟螺杆钻具反扭矩振动的原理是,电动机通过与减速器、磁粉离合器配合,输出变化且可控的转速和扭矩。利用磁粉离合器调节扭矩,首先根据磁粉离合器的性能参数建立扭矩与电流的关系,利用井下实际扭矩的分析结果,在工控机上进行编程,通过控制电流来控制磁粉离合器输出的扭矩。

图5 RSD功能测试装置Fig.5 Function test of RSD tool

模拟螺杆反扭矩的波动范围为0~200 N·m,振动频率为1 Hz。RSD原理样机产生75 N·m的扭矩,模拟螺杆反扭矩在70~90和60~90 N·m振动,振动状态为锯齿状。

当螺杆反扭矩在70~90 N·m振动时,其平均值为80 N·m,高于RSD原理样机产生的扭矩(75 N·m),此时RSD原理样机的外壳(相当于实钻过程中的螺杆钻具外壳)出现反转,工具面角随时间增长逐渐减小(如图6(a)所示),工具面角平均值从20°降至-40°左右。

图6 不同反扭矩条件下工具面角的变化Fig.6 The change of toolface azimuth under different antitorque

当螺杆反扭矩在60~90 N·m振动时,其平均值为75 N·m,与RSD原理样机产生的扭矩大小相等、方向相反。因此RSD原理样机的外壳出现了左右振动幅度相当的振动,虽然振动很激烈,但工具面角基本在0°~60°范围波动(如图6(b)所示),工具面角随着时间增长保持相对稳定,说明RSD可以保持工具面动态稳定。

4 现场测试

RSD工程样机在中海石油的试验井进行了测试,测试时长48 h。该试验井井深539.25 m,井斜角28.7°。测试钻具组合按理论分析组装:φ215.9 mm钻头+φ165.1mm螺杆钻具+φ165.1 mm无磁钻铤(MWD)+φ127.0 mm钻杆×10根+φ171.5 mm RSD+φ127.0 mm钻杆。钻井参数:钻压10~80 kN,转速10 r/min,排量15~25 L/s。

测试过程中,RSD的强度满足要求,其润滑系统运转正常。根据MWD的测量结果,绘制了工具面角与钻压的关系曲线,见图7。从图7可以看出:钻压在10~30 kN范围内,随着钻压增大,工具面角增大,说明RSD产生的扭矩高于螺杆反扭矩;钻压在30~60 kN范围内,工具面稳定,说明RSD产生的扭矩与螺杆反扭矩大小近似相等;钻压在70~80 kN范围内,随着钻压增大,工具面角逐渐减小,说明RSD产生的扭矩小于螺杆反扭矩。由此可知,在特定钻压范围内,RSD可实现钻柱旋转、螺杆定向的功能,初步达到了设计目标。

图7 钻压对工具面角的影响Fig.7 Effect of weight on bit(WOB) on toolface azimuth

5 结论与建议

1)定向钻进可旋转钻柱降阻工具利用旋转钻柱减小轴向摩擦力,是一种用于解决钻压传递、提高机械钻速的工具。

2)基于BHA的扭转动力学模型分析得知,RSD实现降阻功能的必要条件为平衡螺杆反扭矩和安放位置合理。

3)室内及现场测试证明,利用RSD可以在旋转钻柱条件下稳定螺杆工具面。

4)定向钻进可旋转钻柱降阻工具目前还处于探索阶段,需要继续对其结构进行优化,以提高其性能、延长其使用寿命。