苏里格气田水平井井身结构优化及钻井配套技术

史配铭, 李晓明, 倪华峰, 石崇东, 姜庆波, 程华林

(1. 中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018;2. 中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

苏里格气田致密气藏属于典型的低渗、低压、低丰度及大面积分布的多层系致密砂岩气藏,埋深3 000~3 500 m,用水平井开发成为提高该气藏单井产量及采收率的重要手段。随着水平井优快钻井技术的推广应用,苏里格气田致密气藏水平井钻井周期缩短,提速空间变小。该气藏水平井前期均采用三开井身结构,二开井段技术套管能够有效封隔漏层、泥岩易垮塌层,保证了水平段储层专打。但是,二开钻遇井段裸眼段长,塌、漏地层在同一裸眼段,矛盾突出,易发生井下复杂情况;三开井身结构存在机械钻速低、套管层次多、中完作业周期长和钻井成本高等问题,难以满足安全快速经济钻井的要求。针对上述问题,笔者提出了井身结构优化思路,进行了可行性分析,优化设计了水平井小井眼二开井身结构,同时研究了配套的关键钻井技术,现场应用后效果显著,为后续苏里格致密气藏水平井钻井提供了技术支持。

1 三开井身结构及钻井问题

1.1 三开井身结构

苏里格致密气藏水平井前期采用三开井身结构(即“导管+三开”井身结构,其典型结构如图1所示):用φ426.0 mm导管封流沙层;一开用φ346.0 mm钻头钻至安定组中部(井深约500 m),下入φ273.1 mm套管封隔第四系及安定组中上部易坍塌地层;二开用φ228.6 mm钻头钻至石千峰组顶部(井深约2 700 m),更换φ215.9 mm钻头钻斜井段,钻至石盒子组入窗(井深约3 400 m),下入φ177.8 mm 套管封易漏的刘家沟组、易垮塌的石盒子组盒8段中部和石盒子组盒8段气层;三开用φ152.4 mm钻头储层专打,钻进石盒子组至设计井深(井深约5 400 m),下入φ114.3 mm套管封固水平段。

图1 典型三开井身结构Fig.1 Typical three-section casing program

1.2 存在的钻井问题

根据前期施工情况,三开井身结构可以分隔不同压力体系和复杂地层,实现目的层专层专打,能够满足现场安全钻进要求。但随着钻井技术的不断发展,钻井提速空间逐渐变小;在不断追求低成本开发的形势下,该井身结构逐渐显现出不足。分析认为,苏里格气田致密气藏三开井身结构主要存在以下钻井问题:

1)塌漏同存、上漏下塌问题突出。上部刘家沟组裂缝发育,承压能力低,钻井液密度大于1.26 kg/L时易发生井漏;下部石千峰组、石盒子组大段泥岩发育,水敏性强,井眼不稳定,井斜角大于45°时泥岩坍塌严重,钻井液密度低于1.28 kg/L时井眼易失稳垮塌。

2)开次较多,平均中完作业周期长达10 d,占钻井周期的25.6%。

3)套管层次多,套管用量大,全井下入套管总质量约达322 t。

4)二开采用φ228.6和φ215.9 mm钻头,机械钻速较低。二开直井段、纠偏井段采用φ228.6 mm钻头钻进约2 100 m,平均机械钻速25.5 m/h,与使用φ215.9 mm钻头相比,平均机械钻速降低28%以上,岩屑等废弃物量增加11%以上。斜井段采用φ215.9 mm钻头钻进700 m,平均机械钻速7.26 m/h,与使用φ152.4 mm钻头相比,平均机械钻速降低17.9%,岩屑等废弃物量增加50%以上。因此,为了提高开发该气藏的经济效益,有必要进一步优化井身结构[1-4],降低钻井成本。

2 井身结构优化思路及可行性分析

2.1 优化思路

针对上述钻井问题,开展了缩短中完周期、优化封固段和井眼尺寸等方面的理论分析,并进行了苏里格气田致密气藏井身结构优化过渡性方案现场试验。根据理论分析和现场试验结果,提出了如下井身结构优化思路:

1)优化导管尺寸和下深,用φ273.1 mm套管代替φ426.0 mm导管,进入石板层封固第四系流沙层;

2)表层套管进入石千峰组顶部,封固易漏的刘家沟组,二开斜井段和水平段采用专层专打;

3)减少开次,由三开改为二开,以节约一个开次的中完作业时间;

4)减小φ177.8 mm套管下入长度,减少固井水泥浆用量;

5)优化井眼尺寸,将直井段、纠偏井段φ228.6 mm井眼优化为φ215.9 mm井眼,斜井段和水平段φ215.9 mm井眼优化为φ152.4 mm井眼,以充分发挥小尺寸钻头的提速优势,同时减少钻井液用量及废弃物量。

2.2 可行性分析

井身结构由三开改为二开,主要存在以下3个问题:1)原来的φ273.1 mm表层套管作为导管,下深130~150 m,能否封固流沙组;2)表层套管下入位置由安定组下移至石千峰组顶部,能否满足井控安全要求;3)裸眼段由1 500~2 000 m增长至2 000~2 600 m,能否保证长裸眼段井眼稳定。

分析苏里格气田致密气藏地层特征及现有工艺技术情况,可知第四系流沙层的层厚为50~150 m不等,导管下深需根据现场实钻地层岩性分析确定,必须钻穿流沙层,进入石板层;直罗组、安定组、延安组、延长组、纸坊组、和尚沟组、刘家沟组和石千峰组顶部均无浅气层显示,井控安全满足要求。一开表层套管由φ273.1 mmJ55钢级(抗内压强度21.0 MPa)优化为φ177.8 mmN80钢级(抗内压强度49.92 MPa),下至石千峰组顶部,封固刘家沟组,套管鞋处地层破裂压力由15.90 MPa升至51.85 MPa,井身结构优化后最大关井压力39.93 MPa,较优化前提高150.6%,在相同压力级别井口防喷器组的条件下,满足井控安全要求。封隔易漏的刘家沟组后,二开钻进石千峰组、石盒子组时,提高钻井液密度,增强钻井液封堵性和抑制性,能够保证井眼稳定。因此,小井眼二开井身结构满足现场施工要求。

3 小井眼二开井身结构设计

3.1 封固段优选

由邻井地层三压力剖面[5-6]和钻遇地层井壁稳定性分析结果可知:1)上部第四系流沙层为欠压实地层,胶结强度低,易垮塌;2)白垩系至三叠系刘家沟组(垂深2 500 m),地层坍塌压力梯度0.50~0.75 MPa/100m,孔隙压力梯度0.65 MPa/100m,进入刘家沟组后破裂压力梯度由2.00 MPa/100m逐渐降低至1.55 MPa/100m,采用低密度聚合物钻井液能够满足地层稳定要求,具备在同一裸眼段实施的可行性;3)二叠系石千峰组(垂深2 500 m)至石盒子组(垂深3 000 m),地层坍塌压力由0.50~0.75 MPa/100m逐步升高至0.75~1.00 MPa/100m,采用低密度聚合物钻井液不能稳定地层,易失稳垮塌,同时地层破裂压力梯度逐步升高至2.0 MPa/100m(见图2),此井段可采用高密度强抑制钻井液安全施工。

图2 地层三压力曲线Fig.2 Three pressure curves of formation

基于此,将必封点优化为 2个[7-8]:必封点1位于安定组顶部30 m处,封隔第四系易垮塌流沙层及洛河组水层;必封点2位于石千峰组顶部斜深50 m处,封固易漏的刘家沟组,将刘家沟组与易垮塌的石千峰组、石盒子组封隔开,通过控制钻井液性能,为石千峰组、石盒子组专层开发提供有利的井筒条件。

3.2 井眼尺寸优化

1)提高机械钻速。根据钻速方程[9],同一地层、相同钻压、水功率及钻头切削单元设计相同的情况下,钻头直径与机械钻速成反比关系。为此,需要通过缩小钻头尺寸(井眼尺寸)来提高机械钻速。

2)节能。由机械比能方程可知:以相同机械钻速钻进1 000 m,φ215.9和φ222.2 mm井眼破岩消耗的能量分别较φ228.6 mm井眼少5.21%、2.61%,φ152.4 mm井眼破岩消耗的能量较φ215.9 mm井眼少29.22%;以φ215.9、φ222.2和φ152.4 mm井眼机械钻速提高20%钻进1 000 m计算,φ215.9和φ222.2 mm井眼破岩消耗的能量分别较φ228.6 mm井眼少20.86%、18.68%,φ152.4 mm井眼破岩消耗的能量较φ215.9 mm井眼少40.86%。不同尺寸钻头钻进1 000 m时的破岩能耗情况见表1。

表1 不同尺寸钻头钻进1 000 m时的破岩能耗Table 1 Rock breaking energy consumption for drilling 1 000 m with bits in different sizes

3)减排。钻头外径(井眼直径)缩小,钻井液用量及岩屑量排放量将大幅降低,钻井成本随着降低,大规模推广应用后节能减排效果会更加显著。计算比较了不同井身结构下相同井深的水平井井筒容积及岩屑排放量,结果见表2。

从表2可以看出,采用φ215.9 mm+φ152.4 mm小井眼二开井身结构,井筒容积、岩屑排放量分别较其他2种井身结构降低25%~43%、3.80%~33.44%。

3.3 井身结构设计结果

导管段,封隔上部岩性松散、胶结程度低、易垮塌的第四系地层;一开,钻至石千峰组50~100 m,下φ177.8 mm表层套管封固直罗组浅水层、延长组易垮塌地层及承压能力低的刘家沟组,为二开安全钻井提供可靠的井控条件;二开,斜井段+水平段采用φ152.4 mm钻头储层专打,提高机械钻速,钻至设计井深完钻,下气套封固目的层,水泥返至表层套管内200 m以上。以典型井靖50-21H2井为例,其设计结果见表3。

表2 不同井身结构下的排量计算结果Table 2 Flow rates calculated with different casing programs

表3 靖50-21H2井的井身结构设计结果Table 3 Casing program design for Well Jing50-21H2

4 钻井关键配套技术

致密气藏水平井采用小井眼二开井身结构时,钻进时存在以下技术难点:1)斜井段钻遇石千峰组、石盒子组,主要为灰色、灰白色含砾粗砂岩,不等粒砂岩与绿灰色、紫红色泥岩不等厚互层,非均质性强,可钻性级值达到6,钻头易磨损、易泥包,机械钻速低;2)在斜井段、水平段施工时,为防止石盒子组灰色泥岩垮塌,采用强抑制性高密度钻井液,钻井液密度需达到1.30~1.45 kg/L,定向钻井托压严重,滑动效率低;3)二开裸眼段长达2 200~3 000 m,摩阻扭矩大。为此,进行了钻井配套技术研究[10-14],配套了钻井提速、井眼轨迹控制、强抑制高效润滑钻井液等关键技术。

4.1 钻井提速技术

1)个性化PDC 钻头设计。根据所钻地层的可钻性分级[15],通过提高钻头的抗研磨性、攻击性及导向钻进工具面稳定性,分段优化个性化PDC钻头。一开所钻安定组至和尚沟组,可钻性级值在3.50~4.95,可钻性较好,刘家沟组可钻性级值5.11,研磨性较高。为此,一开优选进口耐磨性高、抗冲击能力强的斧形齿、奔驰齿,将传统的剪切破岩方式变为“剪切+挤压”复合破岩方式,提高钻头抗研磨性;选用φ19.0 mm主切削齿15颗,心部切削齿6颗,出刃高度8.0 m m,切削齿按照后倾角18.0°~28.0°沿冠部由内向外布齿,增加切削齿吃入地层深度,攻击性强,机械钻速高;采用浅锥、双圆弧冠部轮廓同轨布置的六刀翼结构(3个长刀翼+3个短刀翼),来提高钻头导向的稳定性。二开所钻石千峰组、石盒子组(埋深2 800~3 500 m)泥岩、砂岩互层,均质性差,可钻性级值在5.3~5.6。为此,二开采用φ16.0 mm主切削齿9颗,出刃高度6.0 mm,主切削齿按照后倾角14.0°~18.0°沿冠部由内向外分布,高配比水力优化设计,选配3个φ10.3 mm喷嘴和2个φ9.5 mm喷嘴,钻头喷嘴压降1.83 MPa,比水功率2.01 W/mm2,用钻头射流冲击力提高钻头冷却效果及井底清洗效果,避免出现重复切削现象。

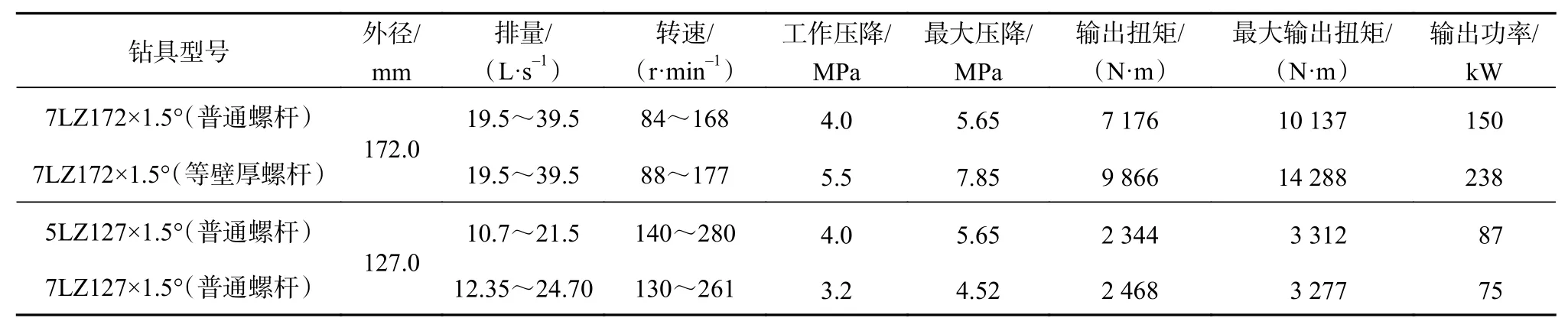

2)采用大功率高造斜率螺杆。为满足激进钻井技术要求,选用输出功率高、扭矩大、造斜率高的1.5°单弯螺杆。该螺杆理论造斜率10.46°/30m,较1.25°螺杆高出1.80°/30m,适用于大斜度井导向钻进,有利于提高滑动效率。一开选用7LZ172×1.5°五级高转速大功率等壁厚螺杆,该螺杆在允许的最大排量39.5 L/s下转速为177 r/min,最大输出扭矩14.29 kN·m,输出功率238 kW,较五级普通螺杆高58.67%,有利于提高破岩效率;二开斜井段采用5LZ127×1.5°五级高转速大功率普通螺杆,在允许的最大排量21.5 L/s下转速为280 r/min,最大输出扭矩3.31 kN·m,输出功率87 kW,较7LZ127×1.5°普通螺杆高16%(见表4),高速低扭矩有利于防止PDC钻头钻进非均质地层时崩齿损坏。

表4 大功率螺杆与常规螺杆的参数对比Table 4 Parameter comparison between high-power screwdrill and conventional screwdrill

3)优化应用水力振荡器[16]。为提高导向钻进时的滑动效率,纠偏井段采用φ165.1 mm全液力脉冲自激水力振荡器,斜井段和水平段采用φ127.0 mm径向水力振荡器,将滑动钻进中钻柱与井壁间的静摩擦转变为动摩擦,降低钻柱与井壁之间的摩擦阻力,提高滑动钻进钻压的传递效率。

4.2 井眼轨迹控制技术

以靶前距为依据进行井眼轨道设计[17],结合优化后的井身结构分段控制井眼曲率,以确保井眼轨迹平滑,降低裸眼井段的摩阻。采用小井眼二开井身结构时,用“直—增—稳—扭方位增斜—增—稳”六段制剖面分3段进行井眼轨迹控制,即一开钻“直—增—稳”井段,二开钻“扭方位增斜—增斜”入窗井段,入窗后钻水平稳斜段。

1) “直—增—稳”井段。按照偏移距大小优化造斜点井深,优选短钻铤长度,控制全角变化率在(3°~4°)/30m内,利用地层规律,结合钻具特性,提高施工效率。钻具组合:φ215.9 mm PDC钻头+7LZ172×1.5°螺杆+φ165.1 mm短钻铤×0~3 m+φ210.0 mm稳定器+φ165.1 mm回压阀+φ165.1 mm MWD+φ165.1 mm无磁钻铤+461×410转换接头+φ127.0 mm加重钻杆×5根+φ165.1 mm水力振荡器+φ127.0 mm普通钻杆×30根+φ127.0 mm加重钻杆×40根+φ127.0 mm普通钻杆。

2)“扭方位增斜—增斜”入窗井段。控制全角变化率在6°/30m以内,其中在增斜扭方位段通过控制井斜角使其处于微增斜状态,利用钻具组合特性,将滑动方位变化率控制在(4°~10°)/30m,井斜变化率控制在2°/30m左右,确保扭方位井段井眼平滑。斜井段的轨迹控制以优快施工和最大程度降摩减阻为原则,合理控制全角变化率,保证实钻造斜率不低于设计造斜率。井斜角小于45°井段,实钻造斜率略高于设计造斜率,施工过程中多滑动;井斜角45°~60°井段,根据设计造斜率,复合+滑动微调钻进,提高施工效率;井斜角大于60°井段,钻头复合增斜率能达到(3°~4°)/30m,以复合钻进方式为主,微调控制,确保轨迹平滑;在入窗前50 m处,控制井斜角在83°~85°,稳斜探气顶,发现气层后及时调整井斜入窗。钻具组合:φ152.4 mm PDC钻头+7LZ127×1.5°螺杆+φ127.0 mm水力振荡器+φ127.0 mm回压阀+φ127.0 mm MWD+φ127.0 mm无磁钻铤+311×HLSP30+φ101.6 mm加重钻杆×9根+φ101.6 mm普通钻杆×60根+φ101.6 mm加重钻杆×36根+φ101.6 mm普通钻杆。

3)水平稳斜段。钻具组合:φ152.4 mm PDC钻头+7LZ127×1.25°螺杆+φ148.0 mm稳定器+φ127.0 mm水力振荡器+φ127.0 mm回压阀+φ127.0 mmMWD+φ127.0 mm无磁钻铤+φ101.6 mm加重钻杆×9根+φ101.6 mm普通钻杆×200根+φ101.6 mm加重钻杆×36根+φ101.6 mm普通钻杆。水平段以复合钻进为主,出现复合井斜增大趋势及时滑动调整,严格控制水平段全角变化率≤3°/30m,微调控制井眼轨迹,实现稳斜钻进。

4.3 强抑制高效润滑钻井液技术

针对刘家沟组、石千峰组和石盒子组塌漏同存、小井眼裸眼段长和摩阻大等技术难点,在采用小井眼二开井身结构的基础上,以“强抑制、强封堵、合理密度、降摩减阻”为原则,分段优化钻井液,形成了强抑制高效润滑钻井液体系[18]。

1)一开采用低密度KCl聚合物钻井液,解决刘家沟组压差性漏失。钻井液配方为0.4%K-PAM+0.3%PAM+5.0%~8.0%KCl,密度1.01~1.03 kg/L,漏斗黏度31~32 s。在延长组中部加入0.5%~1.0%降滤失剂,将钻井液滤失量控制在15~20 mL,确保直罗组、延安组及延长组下部泥岩段井眼稳定。

2)二开斜井段、水平段采用强抑制高效润滑钻井液。该钻井液由抑制剂(KCl、复合盐CQFY-1)、封堵剂(白沥青、超细碳酸钙ZDS)和润滑剂(固体聚合醇、液体润滑剂)为主复配而成,配方为:1.0%~1.5%天然高分子降滤失剂+1.5%~2.0%白沥青+12.0%~15.0%KCl+5.0%~8.0%CQFY-1+0.5%固体聚合醇+0.2%NaOH+0.15%黄原胶+1.0%~2.0%超细碳酸钙+2.0%~3.0%润滑剂+重晶石粉。钻进中,随着井深、井斜增加,不断调整钻井液性能:二开初始阶段,钻井液性能参数调整为密度1.11~1.12 kg/L,漏斗黏度40~45 s,滤失量小于5 mL,动切力3~4 Pa,旋转黏度计φ6读数2~3;从井斜角30°至入窗井段,逐步提高KCl加量至15%以上,增强钻井液的抑制性,同时复配黄原胶,提高钻井液携砂性能;井斜角为45°时,将钻井液密度调至1.28 kg/L以上,入窗时密度1.32~1.33 kg/L,漏斗黏度60~65 s,滤失量小于4 mL,预防大斜度井段泥岩垮塌;水平段钻遇易垮塌灰黑色泥岩时,白沥青加量提高至0.5%~1.0%,超细碳酸钙加量提高至1.0%~2.0%,增强封堵性能,施工过程中兼顾岩性、伽马值及泥岩段长,并逐步提高钻井液密度至1.35~1.37 kg/L,实现物理与化学防塌相结合。

3)保证钻井液的润滑和降摩减阻性能。优选固体聚合醇、液体聚合醇和石墨等润滑剂,保证润滑剂含量为2.0%~3.0%,摩阻系数小于0.06,同时控制二开斜井段和水平段钻井液中的固相加量,采用KCl和CQFY-1提高钻井液密度,复配少量重晶石,以降低体系中的固相含量;提高固控系统利用率,振动筛过筛率100%,高速离心机使用时间占纯钻时间90%以上,最大限度清除钻井液中的有害固相,保障钻井液的润滑、防卡和降摩减阻性能。

5 现场应用

水平井小井眼二开井身结构及钻井配套技术首先在苏里格气田致密气藏靖 50-21H2 井进行了现场试验,试验成功以后,在苏里格气田致密气藏进行了推广应用。

5.1 现场试验情况

靖50-21H2井完钻井深4 932 m,水平段长1 595 m,平均机械钻速19.73 m/h,钻井周期24.42 d。钻井过程中未发生井下故障,提速效果良好。该井具体施工情况如下:

1)井身结构。该井采用φ346.0 mm钻头钻至井深133 m,钻穿第四系流沙层进入白垩系石板层,下入φ273.1 mm导管133 m,封固易垮塌流沙层;一开采用φ215.9 mm钻头钻至井深2 570.00 m,钻穿刘家沟组进入石千峰组50 m,下入φ177.8 mm表层套管至2 569.40 m,封固上部易塌直罗组、延长组及易漏的刘家沟组;二开采用φ152.4 mm钻头钻进斜井段、水平段,钻至井深4 932.00 m完钻,下入φ114.3 mm套管至4 391.30 m封固气层。

2)提速工具。全井段分开次采用“PDC钻头+螺杆钻具+MWD+水力振荡器”复合钻井技术,提高滑动效率和机械钻速。表层采用φ2 1 5.9 m m SD6527Z型PDC钻头,平均单只钻头进尺2 587 m,平均机械钻速30.2 m/h,机械钻速较φ228.6 mm钻头提高25.53%;二开斜井段采用φ152.4 mm SD6527ZC型PDC钻头,平均单只钻头进尺746 m,平均机械钻速8.12 m/h,机械钻速较φ215.9 mm钻头提高8.12%。其中,单只钻头最大进尺1 736 m,机械钻速10.27 m/h;直井段+纠偏段、斜井段分别应用φ165.1和φ127.0 mm水力振荡器,平均滑动机械钻速为6.08和3.95 m/h,较未应用水力振荡器分别提高了35.13%和41.10%。

3)井眼轨迹控制。靖50-21H2井采用“直—增—稳—扭方位增斜—增—稳”六段制剖面分3段控制的思路。一开钻进“直—增—稳”井段,控制全角变化率在(0°~10°)/100m,实现了井眼轨迹控制;二开先钻进“扭方位增斜—增斜”入窗井段,扭方位增斜段控制全角变化率在(10°~18°)/100m,入窗后钻水平段,全角变化率控制在(0°~3°)/100m,确保了井眼轨迹平滑。

5.2 推广应用效果

2020年,小井眼二开井身结构水平井及钻井配套技术,在苏里格气田致密气藏推广应用19口井,平均钻井周期29.04 d,平均中完周期4.47 d,平均机械钻速17.64 m/h,较同区块采用三开井身结构的水平井的钻井周期缩短3 2.3 5%,中完周期缩短54.98%,机械钻速提高39.83%,提速效果显著(见表5)。

表5 小井眼二开与典型三开井身结构完成井钻井技术指标对比Table 5 Comparison of completion and drilling technical indexes between two-section casing program for slim boreholes and typical three-section casing program

6 结论与建议

1)针对苏里格气田致密气藏埋藏深,钻遇地层塌漏问题突出,以及机械钻速低、钻井成本高等问题,提出了减少开次、提高机械钻速的井身结构优化思路,优化了必封点位置和井眼尺寸,形成了小井眼二开井身结构。

2)以小井眼二开井身结构为基础,研究了配套的钻井提速技术、井眼轨迹控制技术和强抑制高效润滑钻井液技术,大幅度提高了机械钻速,缩短了钻井周期,降低了综合开发成本。

3)针对大斜度(斜井段、水平段)φ152.4 mm小井眼裸眼超过2 300 m井段钻遇连续泥岩的情况,仍需要进一步优化水基钻井液的润滑和防塌性能,以降低摩阻扭矩和稳定井壁,实现安全钻井。

4)建议钻进水平井水平段时引入近钻头伽马地质导向工具,配套现有钻具,形成“高效PDC钻头+近钻头伽马地质导向工具+螺杆钻具+水力振荡器钻具+MWD”导向钻具组合,提高水平段储层钻遇率,延长水平段。