电极参数对石墨化电炉热电场的影响

侯星浩,王春华

(辽宁石油化工大学石油天然气工程学院,辽宁抚顺113001)

目前石墨化工艺常用的炉型主要有两种,一是艾奇逊石墨化炉,二是“内热”串接石墨化炉[1-2]。艾奇逊石墨化炉是将炉内的焙烧制品与少量电阻料组成炉芯,依靠电阻料的焦耳热产生2 300.0 ℃以上的高温使焙烧制品石墨化[3]。焙烧制品是经过1 200.0 ℃煅烧的石墨电极半成品。艾奇逊炉的发展历史久远,技术成熟,经过研究者不懈的努力,通过改进石墨化工艺技术、增强保温料的保温效果、改进炉体结构等措施,克服了其石墨化工艺能耗大的问题[4-6]。“内热”串接石墨化炉不用电阻料,电流直接通过由焙烧炭坯纵向串接的电极柱产生高温使其石墨化[2]。与艾奇逊石墨化炉相比,虽然“内热”串接石墨化炉生产周期短,能耗低,石墨化温度高[7],但两者均不能实现连续生产,不能应用散装物料。为此,炭素行业科技人员经过深入研究,设计了连续式石墨化炉,并进行了大量的理论研究和试验[8-13]。该连续式石墨化炉采用交流电或直流电使电极间产生电流,电极间充满能够导电的物料,电流通过物料后,物料通过自身电阻将电能转换为热能,物料被逐渐加热煅烧。随着物料向下移动,物料被逐渐加热到约3 000.0 ℃,进行高温石墨化,成为高纯石墨化焦。石墨化焦经过冷却装置冷却后经排料口排出。这种石墨化炉相对前两种形式的炉型具有电耗低、可连续性生产、自动化控制程度高、可散装料生产的特点。但是,由于此技术起步较晚,成熟度次于前两种石墨化技术,工业上应用较少[1]。因此,需要加大对连续式石墨化炉技术的研究。在连续式石墨化技术中,电极的布置起关键作用,电极参数直接影响炉内物料的温度及其石墨化,对于更高炉温的连续式石墨化炉(高达约3 000.0 ℃),炉内热工参数的测量十分困难,因此有必要对此石墨化炉的工作过程进行数值计算,研究电极参数对炉内电场和温度场的影响,为连续式石墨化炉技术的工业提供依据。

1 研究对象

以某厂石墨化炉为基础,炉体结构简图见图1。

炉体顶端为正、负两根电极,采用直流供电方式,炉体尺寸为5.0 m×3.2 m×2.5 m;电极直径为0.5 m,电极间距为1.7 m,电极深入物料长度为1.3 m,外露炉体长度为1.0 m,工作电压为40 V。其工艺流程如下:物料(本文指经600.0 ℃煅烧的煅后石油焦)通过进料斗依靠自重进入电炉内的高温区,进入高温区后物料温度达到3 000.0 ℃左右;石墨化后,物料进入炉底冷却器冷却到200.0~300.0 ℃后由冷却器底部的闸板流出,自然冷却至室温;石墨化电炉高温达3 000.0 ℃左右,一般炉衬耐温差,容易被烧损,所以该炉在运行中将石油焦(可以是未经煅烧的生石油焦)作为保温材料,之后再辅以常规炉衬材料(从内到外依次是高铝耐火砖、轻质黏土隔热砖和保温棉);贴近炉衬的石油焦被加热到1 000.0 ℃左右后通过出料口两端阀门输出,然后将这些受热的物料重新送入炉内,完成石墨化。

为简化计算,本文不考虑炉衬,直接将炉衬视为1 000.0 ℃的炉墙,工作电压保持40 V 不变,改变电极间距、电极深入物料长度和电极直径等参数,研究这些参数对炉内电场和温度场的影响。电极间距取1.5、1.7、1.9、2.1 m,电极深入物料长度取1.1、1.3、1.5、1.7 m,电极直径取0.4、0.5、0.6、0.7 m。炉体顶端、电极与其周围空气为自然对流传热,综合传热系数分别为10.67、3.29 W/(m2·K)。

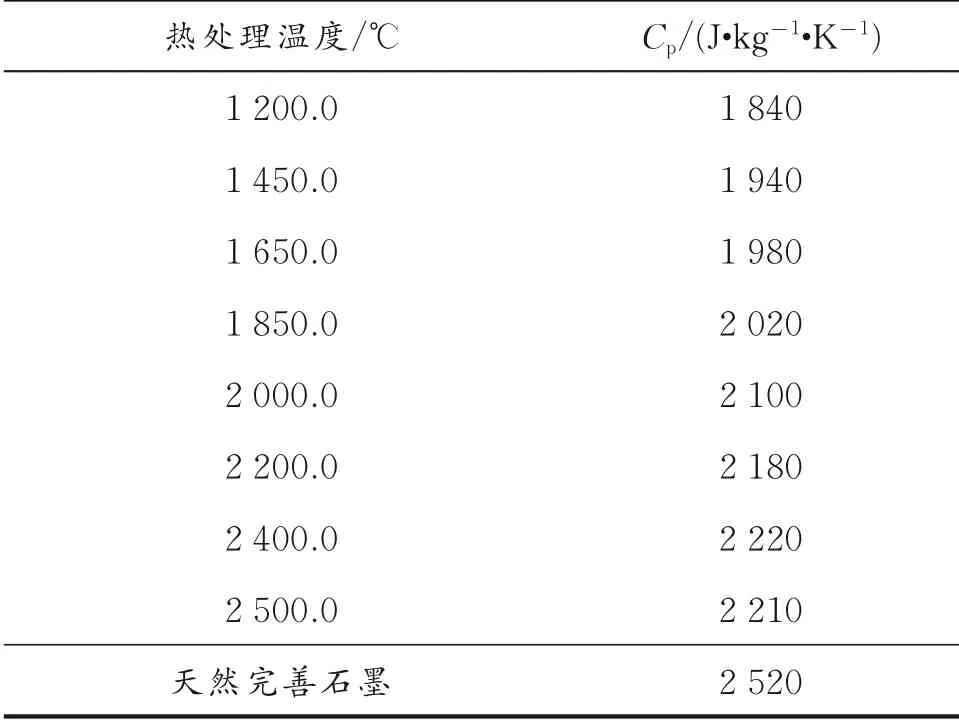

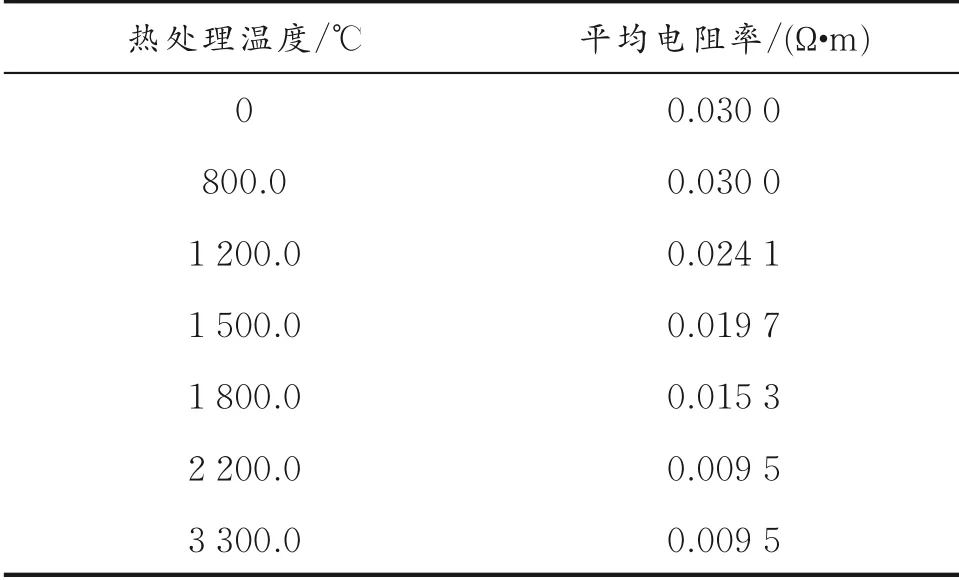

石墨电极及其物料的参数参考文献[4]。石墨电极的导热系数约为65 W/(m·K),电阻率为6.36×10-6Ω·m。物料在高温区的综合导热系数为10 W/(m·K),低温区的综合导热系数为6 W/(m·K),物料的定压比热容、平均电阻率见表1 和表2。

表1 物料的定压比热容

表2 物料的平均电阻率

2 数学模型的建立

2.1 温度场方程

假设电炉内物料静止,炉内物料间的传热过程遵循能量守恒定律和傅里叶定律,物料间传递的热量源自电极间产生的电能,则物料的温度场满足带有内热源(电能)的三维导热微分方程[14]:

式中,T 为温度,K;λx、λy、λz分别为物料三坐标方向的导热系数,W/(m·K);qs为单位体积中内热源的生成热,W/m3;cp为物料的定压比热容,J/(kg·K);ρ 为物料的密度,kg/m3;τ 为时间,s。

2.2 电场方程

根据电工学的原理,导体内的电传递服从导电的拉普拉斯方程[15]:

式中,γx、γy、γz为物料三坐标方向的电阻率,Ω·m;V为电势,V。

2.3 电热转换方程

当电流通过物料时,电能转化为热能,转换的热量可用式(3)表示[10]。

式中,σ 为物料的电导率,S/m;E 为物料的电场强度,V/m,E=-gradV。

3 结果分析

3.1 生产工况计算结果分析

电炉炉体的电势及电场强度分布云图如图2所示。

由图2 可以看出,电极柱上的电势变化很小。这是因为:石墨电极本身具有很小的电阻率,电阻率仅为6.36×10-6Ω·m,因此电极自身产生的热量很小。两根电极之间由于深入物料,物料带有电阻,电势由正极端向负极端逐渐降低。在距离正、负电极0.2 m 内,越贴近电极的区域电势变化幅度越大(即电势差较大),在电极底端拐角处电势变化更为明显,其余部分电势变化由正极端向负极端近似呈线性降低,两电极外围电势变化幅度减缓。

由图2 还可以看出,由于电势差正比于电场强度,电场强度大之处电势差也较大,即电势变化较大。电极处的电场强度比炉芯处的电场强度大,两电极间电场强度比其他区域的电场强度大。电场强度越大,电能转换为热能的数量越多,说明两电极间为炉体的主要发热区域。

电炉炉体的电流密度、温度分布云图见图3。

由图3 可以看出,在两电极间,电极与物料接触部分电流密度较大,两电极外围的电流密度较小;在电极底端与物料接触之处电流密度达到最大(1 3612 A/m2),因为电流流经物料产生焦耳热,此处的温度也会达到高温。另外,电流密度与电场强度的分布趋势一致。这是因为电流密度正比于电场强度,反比于电阻率。在高温时,物料电阻率降低,电场强度的增加、电阻率的降低均会使电流密度增加。由图3 还可以看出,在两电极间形成了高温区,高温区内温度为2 400.0 ℃以上。

非石墨质炭在2 400.0 ℃以上的温度下热处理后,碳原子晶格完全转变,形成石墨质炭[3]。因此,炉内2 400.0 ℃以上的高温区完全满足物料的石墨化要求,在此称之为石墨化区域。电炉的石墨化区域见图4。由图4 可知,高温区主要集中在电极的中下部,随着高温区向外延伸,温度逐渐降低。高温区的分布与电场强度、电流密度的高值区基本吻合。

3.2 计算方法验证

为了验证数值计算方法的正确性,对实际生产中的石墨化电炉(见图1)在不同时间段进行了监测。现场监测的是炉内某处物料的温度和各层炉衬的温度。因为本次模拟未考虑炉衬,所以在监测数据中选取同一位置处物料在不同运行工况下的温度作为验证数值模拟方法的关键数据。监测位置为炉体底端左侧中部深入物料内1.5×10-1m 处,采用双铂铑型热电偶(测温上限1 800.0 ℃)进行测温,监测时每隔15 min 读数并记录一次,总监测时间不少于2 h,监测三次,监测数据见图5。电压、监测点物料温度三次监测数据的平均值也绘制于图5 中(图中,线代表平均值)。

由图5 可以看出,电压波动幅度为±0.5 V,温度波动幅度为±5.0 ℃,说明石墨化炉在监测期间运行稳定,采集数据可信。

将测试处的电压平均值作为炉体的工作电压,同时保证贴近物料的内墙温度为1 000.0 ℃,裸露在空气中的石墨电极的温度低于449.9 ℃,对监测炉型进行了数值计算,得到48.9、56.6、60.3 V 的电压下炉体底端半截面处物料的温度分布,对监测点温度的数值计算结果与监测的平均值进行了对比,结果见图6。由图6 可知,在各工作电压下,监测点的计算温度误差均在15%以内,说明该计算方法是可信的。

3.3 多工况计算结果分析

3.3.1 电极间距 电极间距不同时电炉内的石墨化区域分布见图7。由图7 可知,石墨化区域不受电极间距的影响,均主要集中在两电极间的中下部;电极间距增加0.2 m,温度峰值降低200.0~320.0 ℃,说明电极间距的增加引起炉内温度峰值的降低,且降幅随电极间距的增加而减弱。这是因为:当电极间距增加时,电极柱之间的物料增多,电阻增大,导致物料温度降低。当电极间距小于1.9 m 时,炉内高温区温度高于2 400.0 ℃,存在石墨化区域,且石墨化区域随着电极间距的缩短而扩大;当电极间距为2.1 m 时,炉内温度最高值低于2 400.0 ℃,不能进行物料的石墨化过程,不存在石墨化区域。

3.3.2 电极直径 电极直径不同时石墨化区域分布见图8。从图8 可知,随着电极直径的增加,石墨化区域越来越大,并由集中于炉内中心处逐渐向炉底扩张,炉内温度峰值也逐渐增加。当电极直径增加0.1 m 时,温度峰值增幅为120.0~180.0 ℃,且增幅随着电极直径的增加而增加。这是因为电极直径越大,物料与电极的接触面积越大,在保持其他条件不变时,单位时间流通的电流越多,产生的焦耳热越大。

3.3.3 电极深入物料长度 电极深入物料长度不同时石墨化区域分布如图9 所示。从图9 可以看出,当电极深入物料长度由1.1 m 增加到1.7 m 时,炉内温度峰值由2 644.0 ℃提高到3 000.0 ℃,且温度峰值增幅随着电极深入物料长度的增加而减弱。当电极深入物料长度增加时,在带来高温的同时,石墨化区域也在增加,这是因为随着深入物料的电极越长,物料与电极的接触面积越大,产生的焦耳热也越多。另外,需要注意的是石墨化区域的扩大,会直接导致物料进入冷却装置的温度升高,这将引起冷却装置能耗的增加,所以在确定合理的电极参数时要综合考虑整套工艺的能耗。

4 结 论

(1)通过数值计算得到了石墨化电炉内的电势、电流和温度分布,温度计算结果与生产运行数据相吻合,说明本文所用的计算方法可信。

(2)电炉内发热区与高温区主要集中在两电极间的中下部,电场强度、电流分布趋势相似,高值均分布在两电极间与物料的接触处附近。

(3)电极间距、电极直径和电极深入物料长度直接影响电炉内的高温区域分布。电极间距的缩小和电极直径的增加均导致高温区域扩大,温度峰值升高,且温度升高幅度随着电极间距的缩小、电极直径的增加而增加;电极深入物料长度的增加,引起高温区域扩大,温度峰值升高,且温度升高幅度随着电极深入物料长度的增加而降低。