基于CPS 危险化学品风险监控预警系统关键技术研究

石 峰,张保存,杜九懿,张 宇,阚 哲

(1.辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001;2.山东省天然气管道有限责任公司潍坊输气管理处,山东 济南250000)

危险化学品,顾名思义是一种化学药品、化学制剂或者化学原料,其具有爆炸性、易燃性、毒害性等特征,在生产、运输、储存、经营等过程中容易造成事故,导致人身伤亡、财产损毁等[1]。所以,危险化学品的安全管理工作必须引起所有人的高度重视[2]。截至2015 年底,我国危险化学品生产、储存企业共有危险化学品重大危险源(以下简称重大危险源)约1.2 万个,其数量多,分布广,潜在安全风险大[3]。近年来,国家不断强化重大危险源安全管理,重大危险源自动化设施、监测监控设施装备、日常安全管理等方面均取得了较大进步,并且部分地区,企业建立了重大危险源监控系统中心[4]。但综合分析,目前我国重大危险源安全方面仍存在自动化及监测监控设施不完善、监控预警信息化水平低、政府安全监督管理困难、发生事故无法及时获取有关信息等问题[5]。特别是重大危险源监控信息化整体水平比较低,监控基础设施缺乏、政府和企业的信息网络不畅通、事故预警能力不足等情况日益突出,亟需建立国家-省-市-县-企业五级重大危险源在线监控及事故预警系统[6]。

CPS(Cyber-Physical System,CPS)是集感知、计算、控制和通信于一体,将信息空间与物理空间紧密结合的复杂控制系统,融合了嵌入式技术、无线传感器技术、云计算技术、计算机网络技术等[7]。本文基于CPS 技术,采用自主研制多元数据采集器,对石油化工过程危险化学品进行在线监控及风险评价。主要阐述了CPS 危险化学品风险监控预警系统的框架设计、实体层设计、基于遗传算法优化的BP 神经网络算法的风险评价方法。通过DCS及组态实际数据仿真过程,证实本系统具备危险化学品在线风险预估能力,实时可靠。

1 系统架构设计

CPS 技术是一种工业4.0 技术的产物,在5G 技术驱使下,万物物联时代即将开启。CPS 技术涵盖通信、计算机和控制领域[8]。在工业过程中利用广泛分布的传感器、执行器,将物理世界(物理进程)和虚拟世界(计算进程)深度融合起来,从而协调一致地对物理世界进行监视和控制,做到实时感知、动态反馈控制,并能够提供可靠的信息服务[9]。

CPS 并不是简单地把传感器网络、执行控制系统、嵌入式系统等独立模块简单地组合起来。CPS系统十分复杂,系统在模型的建立、数据传输的实时性、虚拟世界和物理世界的一致性、安全性、可靠性、最优控制策略等方面有很多问题需要解决。

1.1 系统整体架构

对于CPS无论从哪个方面进行研究,体系架构都是首先要解决的问题。体系结构是CPS 的骨骼,CPS在各个领域的应用都要对其原有的体系架构进行研究,根据实际应用的需要对原有体系架构进行扩展[10]。

CPS 的基本物理组件有传感器、执行器、决策控制单元。传感器负责对物理世界的各种环境变化进行“感知”,如温度、压力、湿度、气体浓度等,执行器负责对被控物理实体进行直接控制,而决策控制单元则通过用户定义的语义规则进行逻辑控制。传感器、执行器、决策控制单元三部分构成了CPS的反馈循环控制[11]。CPS 系统架构如图1 所示。传感器获取被控对象的状态信息通过网络通信传递给决策控制单元,决策控制单元根据用户输入的语义规则对信息进行判断处理并把控制指令传递给执行器,执行器根据控制指令调整被控对象。整个结构构成一个闭环。

1.2 系统技术架构

以远程监控及重大危险源辨识为主要目的,提出一种基于CPS 危险化学品风险监控预警系统技术架构方式,基于CPS 的系统技术架构如图2 所示。

CPS 危险化学品远程监控预警系统不仅能够实现传统系统中的监视、报警功能,还能解决分散的危险化学品集中管理、同时监视、隐患排查和风险预估等问题。

2 实体层设计

CPS 危险化学品远程监控预警系统中,实体层处于整个系统的最底层,负责对数据的实时采集、存储、传输。这些功能需要传感器模块、处理器模块、电源供应模块、通信模块等配合完成。

2.1 终端节点结构组成

在CPS 节点中,传感器采集数据,处理器处理数据,通信模块传递数据。多节点数据流向如图3所示。传感器采集的数据通过通信模块传递给网关,并且在各节点之间进行组网以实现节点之间的数据传送、协同感知,各节点的数据最终流向网关。

2.2 ZigBee-3G 网关设计

ZigBee-3G 网关是连接ZigBee 和因特网的“桥梁”。传感器节点采集的数据通过ZigBee 通信模块以数据包的形式传递给网关。网关处理器对数据包进行格式转换并使用AT 指令控制3G 模块完成初始化,格式转换完毕的数据包经由3G 模块发送至服务器。ZigBee-3G 网关结构如图4 所示。3G 模块型号为MF210V2,MF210V2 成本低、功耗低、可靠稳定,支持标准的AT 指令和GPS 定位功能。

3 终端决策层设计

CPS 原型架构中,顶层被定义为应用层,由于CPS 需要处理海量数据,因此将系统搭建在云平台上更为合理。在云平台中使用云服务作为基础构件块能够提高云应用的构建速度,降低使用成本,提供安全可靠的应用[12]。本文所提出的基于CPS危险化学品风险监控预警系统可以提供大范围的危险化学品风险隐患预估情况。决策层包含预警单元和决策控制单元。

3.1 重大危险源分类方法

重大危险源分类指数R 计算方法[13]:

式中,q1,q2,…,qn为每种危险化学品实际存放量;Q1,Q2,…,Qn为每种危险化学品临界量;β1,β2,…,βn为每种危险化学品的校正系数;α 为外界暴露人员的校正系数。

3.2 分类标准

主要危险源的等级如表1 所示。

表1 主要危险源的等级

3.3 GA+BP 神经网络算法评价方法

BP 神经网络的多层连接结构使其能够模拟复杂的非线性系统,从输入中有效地挖掘更多信息从而完成复杂任务[14]。但由于BP 神经网络算法采用梯度下降法作为搜索方法,难免存在一些不足:

(1)收敛速度慢。BP 神经网络算法虽然可以处理复杂问题,但收敛速度慢,需要较长的计算时间,消耗的系统资源也较大。

(2)训练过程不稳定。BP 神经网络算法在反复循环训练过程中,学习速率决定权值的修正。较高的学习速率可以获得较大的误差减小率,在训练前期有很好的收敛效果,但是随着训练次数的增多,较高的学习速率会导致权值超出误差的最小值而无法收敛。

(3)局部极小化问题。BP 神经网络在训练过程中,其权值沿局部改善的方向进行调整。由于采用梯度下降搜索法,很容易陷入局部极值,网络权值收敛于局部极小点,因此导致网络训练失败。

当输入节点的个数为m 个、输出节点的个数为n 个、隐藏层节点的个数为t 时,网络输入和输出之间的关系为:

式中,ysk为网络的实际输出;ωki为输出层第k 个神经元与隐藏层第i 个神经元之间的权重;f 为传递函数;xk为输入层第k 个神经元的值;bi为隐藏层第i 个神经元的阈值;vik为网络的参数。

设定总的误差E′小于ε,则有:

GA-BP 优化问题的数学模型为:

式中,ynk为期望输出;E 为优化过程误差。

利用遗传算法求解上述优化问题,将得到的结果代入式(3),计算输出误差E′,如果E′小于ε,则可以使用该模型进行实际预测。

预警单元通过环己烷无催化氧化过程中传感器采集到的数据对尾氧浓度进行预测。根据预测结果确定风险等级并发送预警信息。当风险等级为Ⅰ级时,极易发生火灾、爆炸危险事故,此时生产现场会发出警报,反应装置停车;当风险等级为Ⅱ级时,管理人员需要及时对决策控制单元的决策规则做适当调整,将重要物理量控制在安全范围内;当风险等级为Ⅲ级时,管理人员应加强生产现场的安全防护,严格控制火源;当风险等级为Ⅳ时,风险较小,可以忽略。决策控制单元根据传感器实时采集的数据确定反应温度、进气量、进气氧含量3 个物理量的风险等级,不同的风险等级对应不同控制规则,将影响尾氧浓度的物理量控制在安全范围内。

4 仿真实验

实验测试工作从整体和局部两个方面开展,在实验室内利用现有仪表通过集散控制系统(DCS)搭建通信测试平台,对终端节点、网络通信、服务器间的数据通信情况进行测试。分别测试终端节点通信情况及网络通畅情况,同时对DCS 系统连接的仪表和多台摄像机进行数据实时采集,通过以太网实时传送到云端服务器进行重大危险源辨识并进行危险化学品风险隐患预警。

4.1 实体层终端节点测试

对终端节点的测试主要包括硬件测试、数据采集及发送测试。测试硬件包括DCS、摄像头、采集器、交换机及笔记本电脑。终端节点测试连接图如图5 所示。

在上位机开发串口通信测试平台,验证终端节点数据采集及通信的正确性。基于Visual Studio 2010 环境,采用C#语言开发的终端节点测试平台。将终端节点采集的DCS 数据和视频数据组合成一个数据包,并发送至上位机,上位机接收到数据进行对应的显示,终端节点测试平台如图6 所示。

从图6 可以看出,其视频数据完好,帧率满足远程监控预警系统要求。通过测试平台DCS 数据得到解析并以电压形式显示。Modbus485 协议数据也可以得到解析,并以电压形式显示。采集终端可以完成海量数据搜集及分类,并通过以太网传输给云服务端。

4.2 仿真

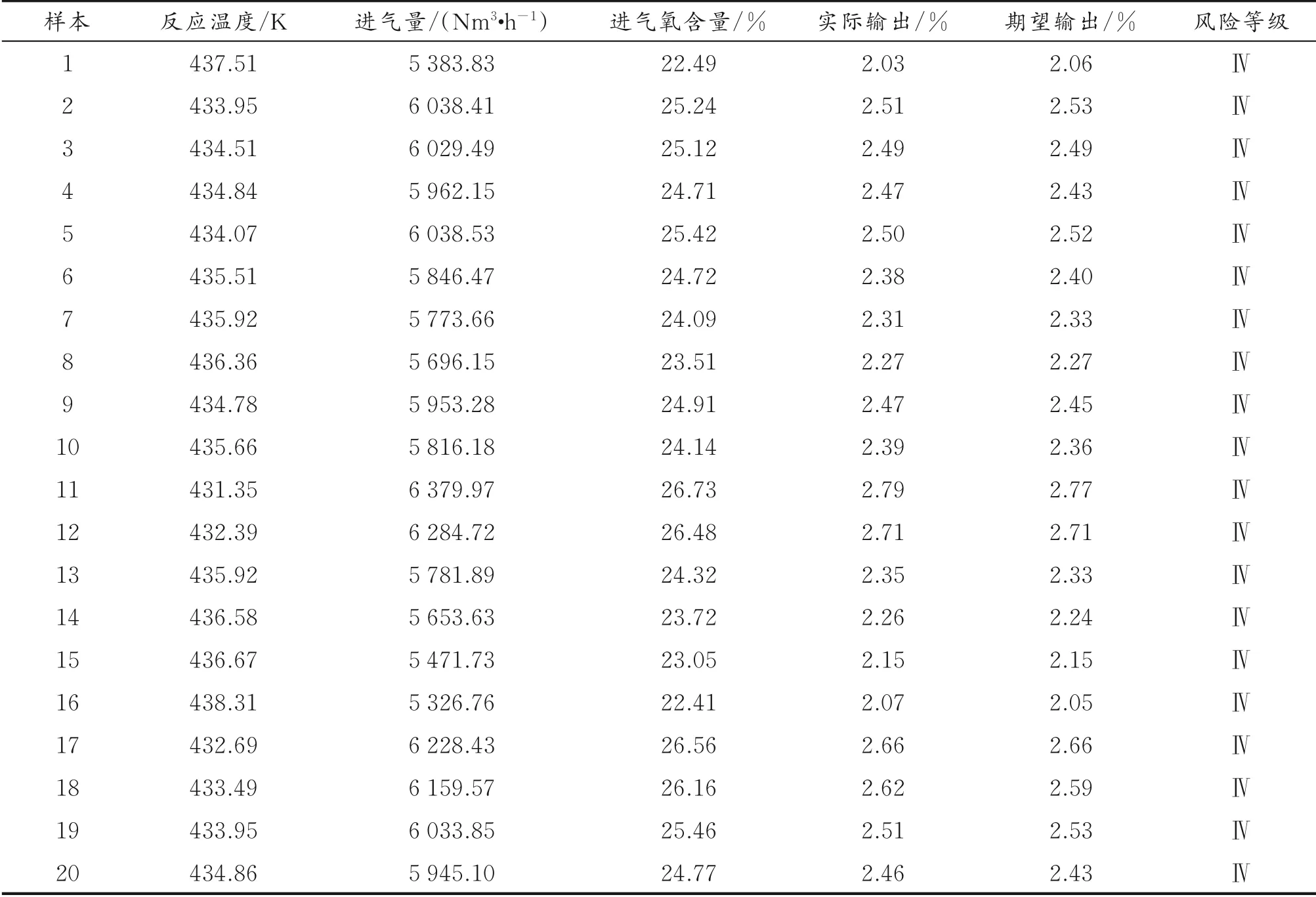

以某石化公司尼龙盐厂环己烷无催化氧化过程实测数据作为样本数据。其中,反应温度、进气量、进气氧含量均为一定时刻的数据,而尾氧浓度是30 min 后的数据。样本个数为120 个,随机选取100 个样本作为训练样本,剩下的20 个样本作为测试样本,以验证BP 神经网络的预测性能。在遗传算法进化过程中,初始种群L=10,交叉概率PC=0.4,变异概率PM=0.2。

GA+BP 神经网络的平均适应度曲线如图7所示。

以BP 神经网络训练得到的误差作为适应值,所以网络训练后得到的误差越小,适应值越小。从图7 可以看出,整体适应度曲线下降较快,遗传到第20~30 代时适应值变化较小,30 代后达到最佳适应值,此时BP 神经网络取得最优权值和阈值。

BP 神经网络的迭代次数如图8 所示。从图8 可以看出,BP 神经网络在迭代35 次后均方误差(muse)达到最小,此时网络训练完毕。

用训练好的BP 神经网络对20 个样本进行测试,测试样本的误差曲线如图9 所示。从图9 可以看出,误差曲线呈随机波动状态,整体误差不超过3%。

测试样本数据如表2 所示。从表2 可以看出,尾氧浓度的实际输出和期望输出的风险等级均为Ⅳ级,化工运行过程处于安全状态。使用遗传算法优化的BP 神经网络用于环己烷无催化氧化过程中尾氧浓度的预测是完全可行的。

表2 测试样本数据

4.3 云服务层对重大危险源辨识及风险隐患预警

连接到DCS 系统的仪表有流量传感器、温度传感器、压力传感器、液位传感器。DCS 实验系统如图10 所示。DCS 系统共有8 个摄像头,其中2 个模拟摄像头,6 个数字摄像头。采用含有少量乙醇的蒸馏装置作为危险品源,由采集器采集DCS 数据和摄像头数据,然后传输到云端服务器,由云端服务器进行大数据计算。经过云端计算乙醇的危险等级远高于水的危险等级。结果表明,所设计的CPS危险化学品远程监控系统可以对危险源进行辨识并给出风险等级。

实验中,式(1)只有Q1和Q2已知,Q1、Q2分别为乙醇、水的临界值。根据《危险化学品重大危险源辨识》(GB 18218—2018),Q1=500 T,水不是危险化学品,即Q2=0。根据视频数据,当3 名工作人员在存储区工作1 d,工作时间8 h,当温度为25 ℃、气压为1 个大气压时,得到α1=3×8/24=1。乙醇的校正系数β1为1,利用监测数据,Q1值小于1 T,计算得R≪10,乙醇风险水平为Ⅳ。决策层处理结果如图11 所示。从图11 可以看出,乙醇的风险等级远高于水。乙醇具有易燃和易爆的风险,而水仅有造成淹没设备和实验室的风险。实验室中并没有储存更高风险的化学品,但通过乙醇风险预警实验,证实CPS 远程监控系统可以识别危害并给出危险等级。

5 结 论

采用CPS 技术设计了危险化学品风险监控预警系统。通过对系统整体架构和技术架构得到了系统整体设计步骤。由物理层完成前端危险化学品数据采集、数据传输和数据的本地存储,实时将数据分类传送到云端服务器,数据经过网络层由决策层进行重大危险源辨识和危险化学品隐患风险预警,最后对整体进行显示。采用遗传算法与神经网络算法,对重大危险源进行风险评价。结果表明,该方法可以准确完成危险化学品重大危险源风险评价,证实了基于CPS 危险化学品远程监控预警系统具备危险源识别及风险隐患预估的能力。同时,使安全生产信息化系统达到了统一规划、统一标准、统一规范和统一部署,保证系统整体绩效,增强系统的可扩展性和易维护性。