列车制动盘表面温度分布演变的研究

农万华,熊启纯,韩晓明,禤钊坚

列车制动盘表面温度分布演变的研究

农万华1,熊启纯1,韩晓明2,禤钊坚3

(1.柳州工学院 机械工程系,广西 柳州 545616;2.大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028;3.东风柳州汽车有限公司,广西 柳州 545616)

高速列车制动条件下制动盘的温度不均匀分布是影响盘热疲劳损伤的一个重要因素。本文针对铜基粉末冶金闸片与锻钢制动盘构成的摩擦副,利用1:1制动动力试验台,进行了最高速度达350km/h的制动试验,结合红外热像与有限元分析技术,研究了制动速度和制动压力对盘面温度分布形态的影响。制动实验结果显示,在制动过程中盘面高温区优先在摩擦中径两侧形成,并随制动时间的增加向摩擦中径处偏移。有限元分析结果显示,制动盘摩擦中径两侧的接触压力明显偏大。由此可推断,闸片的燕尾结构致使摩擦中径两侧压力偏高,是盘面形成两个高温区的主要原因。摩擦速度随摩擦半径的增加而增加,导致摩擦半径大于摩擦中径的高温区优先磨损,磨损的不均匀性改变了接触压力分布。摩擦速度和接触压力的综合作用与高温区演化规律密切相关。

制动盘;闸片结构;摩擦磨损;摩擦温度

高速列车的基础制动方式均为盘式摩擦制动,制动盘与闸片通过摩擦将列车的动能转成热能并加以吸收储存,因此每次停车制动盘都要经历一次热负荷的作用。列车制动时,特别是高能制动,制动盘的温度和温度梯度均处于相当恶劣状态[1],容易致使制动盘热疲劳损伤而失效。因此,热疲劳损伤成为决定制动盘的寿命的主要因素之一。

为认识影响制动盘热疲劳性能的基本规律,人们采用有限元法模拟制动过程,分析制动盘的温度和热应力分布规律,利用热电偶[2]或红外热像仪[3-4]的测量制动盘的局部温度变化或表面的温度分布情况,研究了制动压力[5-6]、制动盘材料[7-9]、制动模式[10-11],闸片材料[12-13]等对制动盘的温度影响,这些工作均为掌握盘表面的热疲劳损伤机理奠定了良好的基础。然而,列车制动盘温度分布是由制动初速度、摩擦副接触压力、闸片结构和摩擦磨损等多因素综合作用的结果,分析制动摩擦表面温度分布与多种影响因素的综合关系,对解决制动盘的热疲劳损伤是有意义的。

本文利用高速列车制动盘与铜基粉末冶金闸片摩擦副,在1:1制动动力试验台上进行最高速度达350 km/h的制动试验,通过红外热像技术检测制动盘摩擦表面温度,并从制动速度、制动压力、闸片结构和摩擦磨损等方面,对影响制动盘表面温度分布的因素进行分析。

1 材料与试验方法

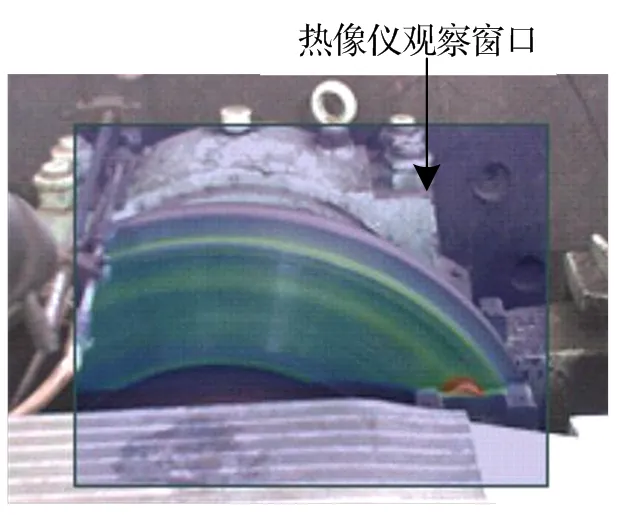

采用铜基粉末冶金闸片和锻钢制动盘组成摩擦副,在1:1制动动力制动试验台进行了120次制动测试。试验参数如表1所示。每次制动前制动盘都进行充分冷却,盘面温度小于60℃后才开始。采用红外热像仪(flukeTi45)记录制动盘面温度,热像仪的发射率取0.75[12],热像仪记录视野窗口大小如图1所示。

表1 试验参数

图1 热像仪观察位置示意图

2 实验结果及分析

2.1 速度、压力对盘面温度分布的影响

用热像仪所记录制动过程中不同时刻制动盘摩擦表面的红外图像,然后在制动盘相同周向位置,沿着径向提取出制动盘表面的温度值(图2)。

图2 盘面温度采集位置示意图

图3是制动力为11 kN,制动初速度分别为120、200和350 km/h时,制动过程中盘摩擦表面温度径向分布情况。可见制动开始时,三种情况都分别在制动盘半径为约300 mm和180 mm的两个区域形成两个高温区,摩擦中径处的温度低于其两侧的温度。在制动过程中,制动初速度为120 km/h(图3a)时,高温区的位置及宽度都没有明显变化,制动初速度升高(图3b、c),高温区的位置逐渐向摩擦中径位置移动,宽度增大,但摩擦中径处的温度仍低于其两侧的温度。这表明,制动初速度的增加对盘面高温区形成初始位置影响不明显,但对高温区的分布演变有一定的影响。

图3 不同速度下盘面温度分布径向演变情况(制动力为11 kN)

图4为制动初速度250 km/h,制动力分别为5 kN、7.5 kN和11 kN时,制动过程中盘摩擦表面温度径向分布情况。可见,制动力为5 kN时(图4a),制动初始形成了一个位于盘半径约为300 mm的高温区,随制动进行,温度快速升高后逐渐降低,并向摩擦中径方向有所偏移,制动时间超过60 s后,这个高温区基本消失。而另一个处于盘半径为170 mm的高温区,随制动时间的增加,向摩擦中径方向偏移明显,最后发展到盘半径约为230 mm处。当制动压力升高时(图4b、c),盘面温度的变化规律相似。这表明,制动压力的增加对盘面高温区形成初始位置及其分布演变的影响不明显。

图4 不同制动载荷下盘面温度分布径向演变情况(制动初速度为250 km/h)

此外,在制动过程中也会出现仅形成一个高温区的情况,如图5所示。一种是在盘半径约为270 mm(图5a)或230 mm(图5b)处出现一个较明显高温区,在制动过程中,高温区中心位置及其宽度未有明显变化。另一种情况是在盘半径约为250 mm处形成高温区,高温区随制动的进行有逐渐发展为两个的趋势。

图5 盘面温度分布径向演变

2.2 制动盘表面温度分布及演变的影响因素分析

(1)高温区初始形成位置影响因素分析

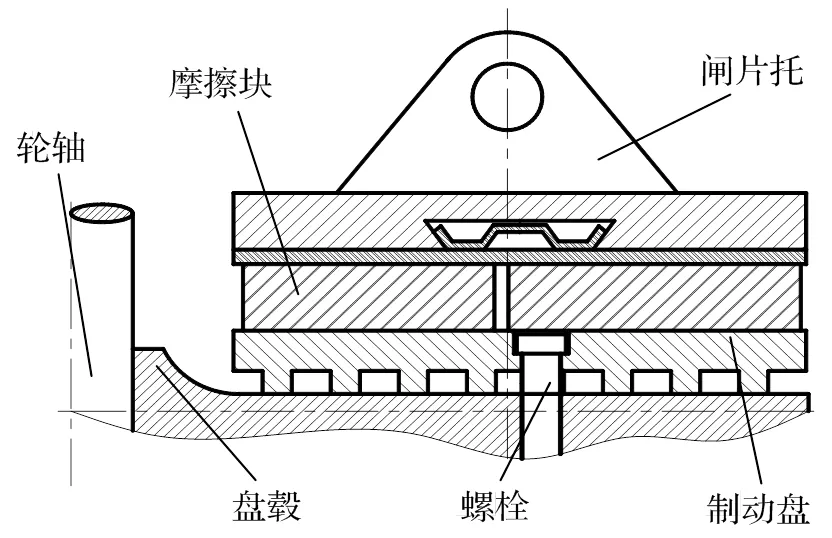

从实验结果看,盘面高温区的初始位置基本相同,制动力、制动初速度对高温区初始形成位置的影响不明显。图7是试验中采用的摩擦副及其连接件的轴向剖面图,从摩擦副的结构看,闸片与闸片托采用燕尾方式连接,在燕尾槽处有安装间隙。制动力通过闸片托从闸片燕尾的两侧作用到闸片背钢板上,然后通过摩擦块作用在摩擦副接触面。

根据盘、闸片和闸片托三者的关系建立其3D模型(图8),采用有限元方法计算制动盘表面与闸片的静态接接触力。由于闸片托厚度、刚度相对于闸片背钢板大很多,在制动力的作用下发生变形可忽略不计,计算中假设闸片托为刚体,施加在闸片托的制动压力均匀分布,制动盘与盘毂接触一侧的自由度个数为0。图9是盘面接触压力分布分析结果,可见(基于闸片结构,沿径向将制动盘接触面分为三个部分:燕尾外侧区Ⅰ,燕尾区Ⅱ和燕尾内侧区Ⅲ),三个区域相比,燕尾区Ⅱ的接触力分布处于最低值,其它两区的接触力相对较高,且分布位置与高温区初始位置基本相同。由此可见,闸片结构形式决定了摩擦副接触力分布,是影响制动过程中盘面高温区优先形成位置的重要原因。

图7 摩擦副轴向截面图

图8 有限元分析模型

图9 盘面接触压力分布云图

(2)制动盘的表面温度分布演变影响因素分析

实验结果表明,每次制动时随着时间增加,盘面高温区逐渐从初始位置向盘面中间位置移动,制动力、制动初速度增大,高温区偏离初始位置越明显,说明制动力、制动初速度对高温区的移动方向无明显影响,但对高温区的移动快慢有明显影响。盘面温度是摩擦副相互作用的结果,与摩擦副相对运动、接触力、摩擦副的接触面磨损等有关。

根据Archard摩擦磨损模型[15,20],磨损厚度与摩擦速度和接触力的关系为:

由式(2)可知,表面磨损速度与接触力和摩擦速度成正比,图9表明,闸片燕尾两侧的接触压力高于燕尾区,显然,从接触力分布的角度,闸片两侧区域的磨损速度应该大于中部区域。另一方面,摩擦速度随制动盘半径增大而增大,因此闸片燕尾外侧区的摩擦速度最快,磨损速度最大。随着温度的上升摩擦材料的硬度下降[21],其磨损速度也会加快。综合接触力和速度的分布及温度的变化情况,可知闸片燕尾外侧区应该是磨损速度最高的区域。

闸片和闸片托的结构关系表明,若闸片内外两侧受力不平衡时,则闸片托具有绕连接销孔中心转动的趋势。假设闸片出现转动前后的几何关系如图10所示,轴表示制动盘的接触面,制动力作用线与燕尾的中心线一致,与轴交与点,假设制动力方向始终与闸片钢背平面法向保持一致。设制动盘摩擦中径两侧接触力中心分别为1、2,则根据力的平衡关系可知,在制动初始两点间存在以下关系:

式中:1、2分别为制动盘摩擦中径两侧接触力中心的作用力,MPa;1、2分别为两侧接触力中心到制动力作用线的距离,m。

随着制动的进行,闸片燕尾外侧磨损较快致使闸片发生倾斜,由于制动力方向始终与闸片钢背平面法向保持一致,故制动力方向偏转角。偏转后制动力的作用线与轴交于点,如图10(b)所示。根据力平衡原理可知,1、2两点处的合力方向也偏转角,则1、2点到制动力作用线的距离分别为:

故可得磨损后1、2两点的力平衡关系为:

显然,由式(4)、式(5)可知1<1、2<2,所以比较式(3)、式(6)可以得到1>1、2>2。这说明由于磨损导致燕尾外侧区接触力减小,摩擦功率密度降低,从而使外侧高温区在制动过程中优先消失。燕尾内侧区尽管接触力提高会增加磨损速度,但由于摩擦速度较外侧低,磨损程度的增加不明显,因此制动盘内侧的高温区具有较长的保持时间,如图3、图4所示。

图10 摩擦副接触压力的演变示意图

随着这两个区域磨损程度增加,造成闸片中部区域相对高度增加,接触力增加,摩擦功率密度升高,从而使高温区随制动过程向制动盘摩擦中径方向移动(图3、图4),因此摩擦副的磨损与高温区移动密切相关[15-19],是影响高温区移动的主要因素。

3 结论

(1)在制动过程中,优先在制动盘摩擦中径两侧出现两个高温区,而且随着时间的增加高温区逐渐向制动盘摩擦中径移动。这说明制动初始,摩擦功率高密度区分布在制动盘摩擦中径两侧区域,随后摩擦功率高密度区向其它区域移动。

(2)有限元计算结果表明,由于闸片与闸片托采用的燕尾结构连接,盘面接触力分布呈中间低两侧高的非均匀分布状态,是造成高温区优先出现在制动盘摩擦中径两侧的主要原因。

(3)制动盘的外侧处于高摩擦速度,内侧则具有高的接触力,使得各区域摩擦功率的不同,闸片接触面各区域磨损快慢有差别,从而导致高温区在制动过程中发生移动现象。

[1]Benseddiq N., Seiderrnann J.. Optimization of Design of Railway Disc Brake Pads[J]. Proc Instn Mech Engrs,1996(210):51-61.

[2]庄光山,王成国,王海庆,等. 盘形制动摩擦表面温升研究[J].机械工程学报,2003,39(2):150-154.

[3]Stéphane Panier,Philippe Dufrénoy,Pierre Brémond. Infrared characterization of thermal gradients on disc brakes[J]. Proceedings of SPIE,2003:295-302.

[4]P Litos,M Honner,V Lang,et al. A Measuring System for Experimental Research on the Thermomechanical Coupling of Disc Brakes[J]. Proc. IMechE Part D:J. Automobile Engineering,2008:1247-1257.

[5]赵文清. 高速列车“中华之星”制动盘温度场及热应力[J]. 兵工学报,2006,27(7):132-136.

[6]Sung-Keun Cho,Jung-Hun Choi. Life Evaluation of a Disk Brake of Railway Vehicles considering Pressure Distributions at a Frictional Surface [J]. Key Engineering Materials,2007(353-358):303-306.

[7]陈德玲,张建武,周平. 高速轮轨列车制动盘热应力有限元研究[J]. 铁道学报,2006,28(2):39-43.

[8]刘金朝,卜华娜,刘敬辉,等. 整体制动盘热应力有限元仿真分析[J]. 中国铁道科学,2007,28(2):80-83.

[9]M. Eltoukhy,S. Asfour et al. Thermoelastic Instability in Disk Brakes:Simulation of the Heat Generation Problem[C]. Boston:Excerpt from the Proceedings of the COMSOL Users Conference,2006.

[10]赵海燕,张海泉,汤晓华,等. 快速列车盘型制动热过程有限元分析[J]. 清华大学学报,2005,45(5):589-592.

[11]周凡华,吴光强,沈浩,等. 盘式制动器15次循环制动温度计算[J]. 汽车工程,2001,23(6):411-418.

[12]Gérard Degallaix,Philippe Dufrénoy,Jonathan Wong,et al. Failure Mechanisms of TGV Brake Disc [J]. Key Engineering Materials,2007(345):697-700.

[13]朱爱强,刘佐民. 材料匹配性对盘式制动器摩擦温度场的影响[J]. 润滑与密封,2008,33(3):63-65.

[14]Haruo SAKAMOTO,Kenji HIRAKWA. Fracture Analysis and Material Improvement of Brake Discs [J]. JSME International Journal,2005,48(4):458-464.

[15]V. Hegadekatte,N. Huberb,O. Kraft, Modeling and Simulation of Wear in a Pin on Disc Tribometer[J]. Tribology Letters,2006,24(1):51-60.

[16]K. Lee,J. R. Barber. An Experimental Investigation of Frictionally-Excited Instability in Automotive Disk Brakes under a Drag Brake Application[J]. ASME J. Tribol.,1994(116):409-414.

[17]J.-J. Thomas,A. Bignonnet,T.M.-L. Nguyen-Tajan. Reliable Design of Automotive Brake Discs[C]. Lille:Proceedings of the European Conference on Braking JEF,2002:79-86.

[18]P. Dufrénoy,D. Weichert. Prediction of Railway Disc Brake Temperatures Taking the Bearing Surface Variations Into Account[J]. Proc. Instn Mech. Engrs, Part F,1995(209):67-76.

[19]Dufrénoy,D. Weichert. A Thermomechanical Model for the Analysis of Disc Brake Fracture Mechanisms [J]. Journal of Thermal Stresses,2003(26):815-828.

[20]Sören Andersson,Wear Simulation. Advanced Knowledge Application in Practice. Igor Fuerstner (Ed.), ISBN: 978-953-307-141-1, InTech, Available from: http://www.intechopen.com/books/advanced-knowledge-application-in-practice/wear-simulation,2010:15-36.

[21]孙洪雨,马元,陈辉,等. 高速列车制动材料高温摩擦磨损行为研究[J]. 机械,2018,10(45):5-10.

Research on the Evolution of Surface Temperature Distribution of Train Brake Disc

NONG Wanhua1,XIONG Qichun1,HAN Xiaoming2,XUAN Zhaojian3

(1.Department of Mechanical Engineering, Liuzhou Institute of Technology, Liuzhou 545616, China;2.Engineering Research Center of Continuous Extrusion, Ministry of Education, Dalian Jiaotong University, Dalian 116028, China; 3.Dongfeng Liuzhou Motor Co., Ltd., Liuzhou 545616, China)

The non-uniform distribution of the temperature of the brake disc during the braking of high-speed train is an important factor influencing the thermal fatigue of the brake disc. In this paper, a friction pair of copper-based powder metallurgy brake pad and steel disc is tested on a full-scale test bench at a maximum braking speed of 350 km/h.With the technology of infrared thermal imaging and finite element analysis, the influence of the braking speed and braking pressure on the evolution law of temperature distribution and influencing factors is investigated. The experimental results show that the high temperature zones first form at both sides of the median friction diameter of the disc surface, and shift to the median diameter with the increase of the braking time. The finite element analysis results show that the contact pressure on both sides of the median friction diameter of the brake disc is obviously at a higher level, which indicates that the high pressure on both sides of the median friction diameter caused by the dovetail structure of the brake pad leads to is the main reason for the formation of the two high temperate zones on the disk surface.. The friction velocity increases with the increase of the friction radius, which leads to the preferential wear in the high temperature zone where the friction radius is larger than the friction mid-diameter, and the non-uniform wear changes the contact pressure distribution. The combined effect of friction velocity and contact pressure is closely related to the evolution law of the high temperature zone.

brake disc;brake pad structure;frictional wear;friction temperature

U26O.351

A

10.3969/j.issn.1006-0316.2021.08.007

1006-0316 (2021) 08-0046-07

2020-12-18

广西高校中青年教师基础能力提升项目(2019KY1099)

农万华(1980-),男,广西贵港人,博士,讲师,主要研究方向为轨道车辆闸片材料与结构、机械摩擦磨损,E-mail:328868608@qq.com。