初始几何缺陷对履带起重机桁架臂临界失稳载荷影响分析

王欣,付河灵,陆鹏飞,岳增珂

初始几何缺陷对履带起重机桁架臂临界失稳载荷影响分析

王欣1,付河灵1,陆鹏飞2,岳增珂1

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.中联重科股份有限公司工程起重机分公司,湖南 长沙 410000)

针对履带起重机桁架臂初始几何缺陷对其承载能力影响问题,对相关规范和企业标准进行统计整理,将初始几何缺陷分为两类:臂节几何缺陷和臂节组装产生的几何缺陷。对一致缺陷模态法进行改进,在线性屈曲分析的基础上,考虑了缺陷分布的随机性,建立了模态参与系数的概率模型,提出了多阶模态随机耦合法模拟臂节几何缺陷,并采用等效载荷法模拟臂节组装产生的几何缺陷。算例分析表明,理想臂架的临界失稳载荷为392 t,本文所提方法模拟臂架几何缺陷所得最不利临界失稳载荷为361 t,相比降低了7.9%;考虑前四阶单阶模态作为臂节几何缺陷所得最不利临界失稳载荷为368 t。综合上述结果,本文所提几何缺陷模拟方法可以模拟出最不利的缺陷,并且获得最不利缺陷分布下的临界失稳载荷,为桁架臂初始几何缺陷模拟提供一些借鉴和参考。

初始几何缺陷;多阶模态随机耦合法;履带起重机;桁架臂;屈曲分析

臂架作为履带起重机的主要承载结构,失稳是其主要破坏形式之一,且结构失稳常常具有隐蔽、突然的特点。初始几何缺陷对结构稳定性有一定的影响,且不可避免。Hatzis[1]的研究发现,单根杆件的缺陷可使结构稳定性承载能力降低20%。Morris[2]研究表明结构整体缺陷可使稳定性临界荷载下降35%。要使稳定性理论分析结果和结构的实际性能相吻合,必须采取有效措施把这些因素考虑进去。如何在结构设计计算中预先考虑初始缺陷对结构的稳定承载力的影响将是一个十分重要的问题。

目前研究几何缺陷的方法主要有一致缺陷模态法和随机缺陷模态法。一致缺陷模态法认为最低阶屈曲模态是临界点处结构位移趋势,结构按该模态变形将处于势能最小状态,在加载的最初阶段即有沿着该模态变形的趋势。但是,越来越多的文献表明按最低阶屈曲模态施加初始缺陷并不一定是最不利缺陷[3]。也有学者认为初始几何缺陷应由多阶模态共同组合而成,徐兆光[4]在一致缺陷模态法的基础上,考虑了高阶模态对臂架失稳载荷的影响,并将缺陷模态可看做2阶屈曲模态的组合,但其未考虑模态参与的随机性。

随机缺陷模态法是将结构的初始缺陷假定为随机的,并对每个结点的缺陷误差用正态随机变量进行模拟。每个结点的缺陷是一个多维随机变量,其样本空间的每一个样本点都对应着结构的一种缺陷模态[5]。陈昕[6]利用随机缺陷模态法模拟了网壳结构的安装偏差,并通过实验结果验证该方法对于预测网壳结构的稳定承载力的实用价值。但是,该方法随机变量过多,计算量较大,不适合大型复杂结构的缺陷模拟及分析计算。

本文将臂架的初始几何缺陷分为两类,提出一种多阶模态随机耦合法对臂节初始几何缺陷进行模拟,采用等效载荷法模拟臂节组装产生的几何缺陷。并利用弧长法对缺陷臂架进行几何非线性和材料非线性分析,确定缺陷臂架的临界失稳载荷。并与含单阶模态缺陷臂架的临界失稳载荷对比,验证此方法在工程上的适用性和可靠性。

1 臂架几何缺陷分类

几何缺陷是指实际结构的几何参数与理想结构间存在的差异。几何缺陷主要包括结构的节点空间位置偏差、杆件的初挠曲、节点初偏心、构件截面形状和截面特征(包括截面高度、宽度、厚度、面积、面积矩、惯性矩)等[7]。

1.1 臂节几何缺陷

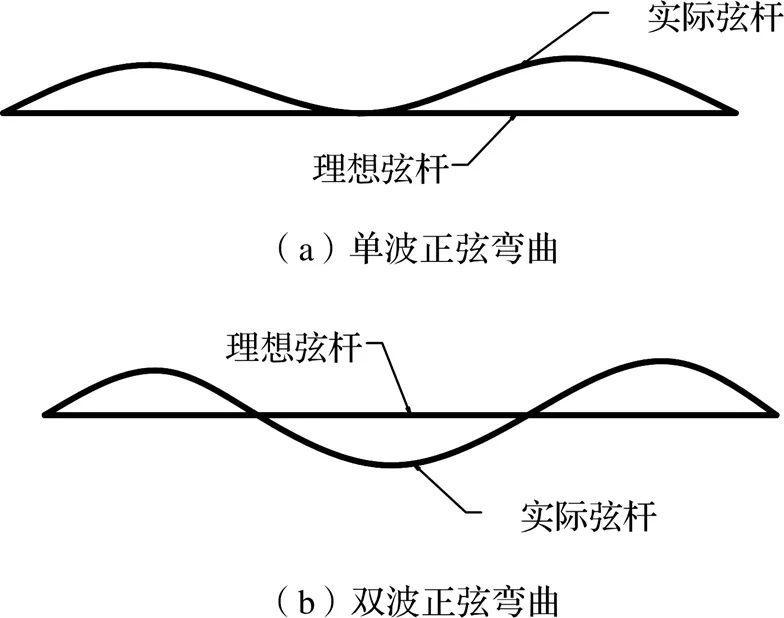

臂架是由多个臂节通过销轴连接而成。每个臂节都由四肢弦杆与多肢腹杆焊接而成。弦杆与腹杆都属于型材,本身会存在一定的初变形。由于焊接工艺及加工制造精度的影响,理想结构节点的空间位置会与实际结构节点的空间位置有所偏差。在钢结构设计规范GB 50017-2017中规定格构式钢结构局部缺陷采用单波正弦进行模拟,陷幅值为/1000,如图1(a)所示。调查发现,实际臂节的弦杆和腹杆的初变形有两种形态:单波正弦分布和双波正弦分布。对臂架模型提取屈曲模态发现,在臂架整体失稳时,弦杆和腹杆缺陷分布形式呈单波正弦;在臂架局部失稳时,弦杆和腹杆缺陷分布形式呈双波正弦,如图1(b)所示。由此得出,可以用屈曲模态来模拟弦杆和腹杆的初变形。

图1 初弯曲类型

1.2 臂节组装产生的几何缺陷

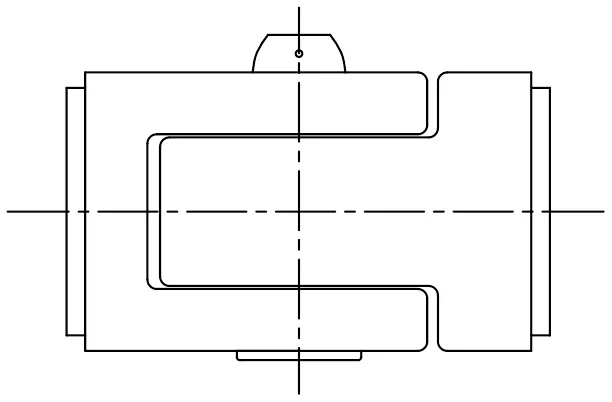

由于各臂节之间通过销轴连接,以单-双铰接为例,如图2所示。各个臂节在安装过程中会出现一定的间隙,且各个臂节之间的间隙具有不可控性,最终导致整体臂架产生不同程度的侧偏,如图3所示。除此之外,臂节也会有一定的中心线直线度误差,也会导致臂架整体侧偏。臂头载荷的偏移会严重影响臂架的承载能力,当各臂节往一侧偏移时,臂头载荷偏移最为严重。

通过查阅统计相关起重机械制造企业的技术规范要求,臂节间的安装间隙规定为6 mm,臂节中心线直线度误差规定为4 mm,可知单个臂节产生的侧偏值为10 mm。标准臂节长度有9 m节、12 m节或14 m节,因此可将单个臂节产生的侧偏统一等效为臂节长度的1/1000。

图2 单-双铰接

图3 臂架侧偏形式

2 缺陷模拟方法

一致缺陷模态法没有考虑多阶模态和高阶模态参与,且忽略了缺陷分布的随机性,随机缺陷模态法是基于Monte Carlo方法,样本计算量大,工程应用受限。本文在一致缺陷模态法的基础上,考虑了多阶模态及缺陷分布的随机性,并建立了多阶模态随机参与系数的概率模型。以此方法来模拟各个臂节的几何缺陷。

2.1 臂节缺陷模拟方法

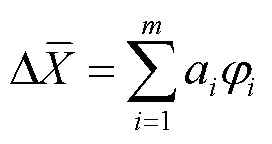

首先对结构进行特征值屈曲分析,求解结构的特征值屈曲模态。选取多阶模态作为几何缺陷,通过改变各阶模态参与系数来模拟几何缺陷分布的随机性。任意随机缺陷模式[8]可以表示为:

式中:1、2、…、a为模态参与系数,是服从均匀分布的独立随机变量,取值范围为[-1,1];为模态参与的阶数;φ为第阶线性屈曲模态。

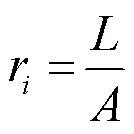

为了模拟实际工程中真实缺陷幅值,需要对缺陷幅值进行调整。本文采用钢结构设计规范中的标准,缺陷幅值为杆长的1/1000。单波正弦臂节屈曲模态放大比例因子为:

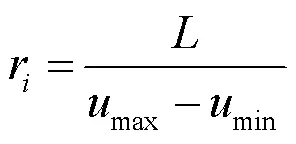

双波正弦臂节屈曲模态放大比例因子为:

式中:为弦杆长度的1/1000,mm;为屈曲模态中单波正弦的峰值;max为屈曲模态中节点波峰位移的最大值;min为屈曲模态中节点波谷位移的最大值。

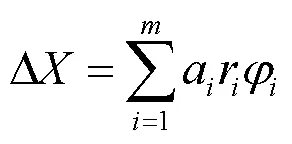

联合式(1)~(3),得到含真实工程缺陷幅值的臂架任意随机缺陷模式为:

利用Monte Carlo随机抽样方法进行抽样,建立随机模态参与系数的概率模型为:

式中:()为第次随机抽样样本;为模态参与阶数。

每进行一次抽样,就会得到一个临界失稳载荷。本文通过多次抽样,得到不同的临界失稳载荷,并与以单阶模态为模拟缺陷得到的临界失稳载荷进行对比,确定臂节的最不利缺陷分布。

2.2 臂节组装缺陷模拟方法

本文考虑了各臂节向一侧偏移时的情况,也是最危险的情况,对臂架承载能力影响最大。对于臂节组装缺陷的模拟,由于一致缺陷模态法受屈曲模态的影响,很难出现各臂节向一侧偏移时的节点分布模式,而随机缺陷模态法使节点分布具有不确定性,从而达不到预期的缺陷分布模式相比之下,本文选用等效载荷法模拟臂节组装产生的几何缺陷。

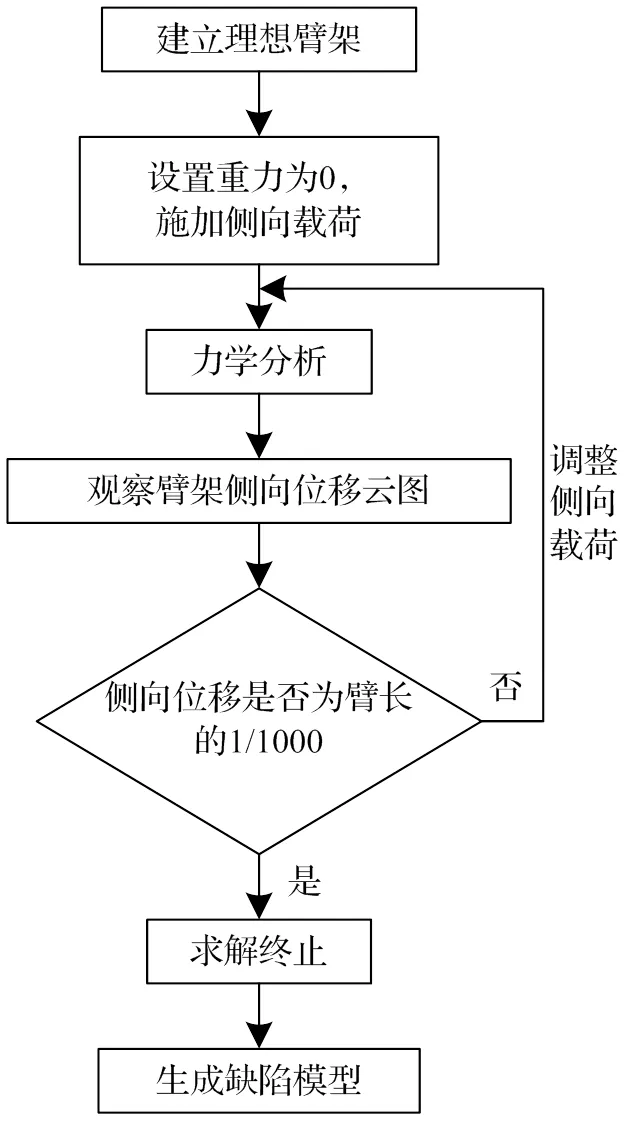

把臂架重力参数设置为零,在理想臂架的臂头处施加侧向载荷,通过调节载荷大小,使臂架侧向位移量与实际侧向位移量相同。将臂架的侧向位移导入理想臂架中,由此建立含臂

节组装产生的几何缺陷的臂架模型。图4为臂节组装缺陷模拟流程图。

图4 臂架组装缺陷模拟流程图

3 计算分析

3.1 有限元建模

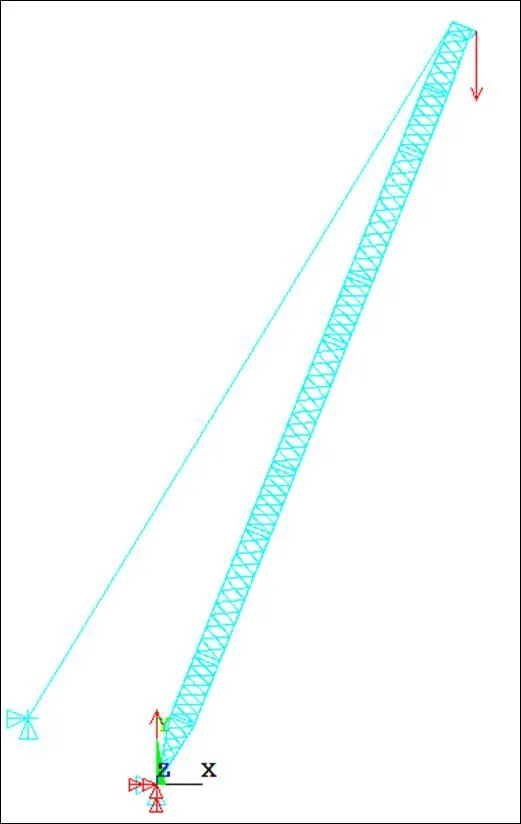

本文使用ANSYS APDL命令流建模,此种方法适合于不同长度,不同幅度工况下臂架模型的快速建模。本文以750 t履带起重机84 m臂架(工作角度为68°)为例,并对其各臂节的直腹杆进行加强,把原来直腹杆尺寸改为斜腹杆尺寸。

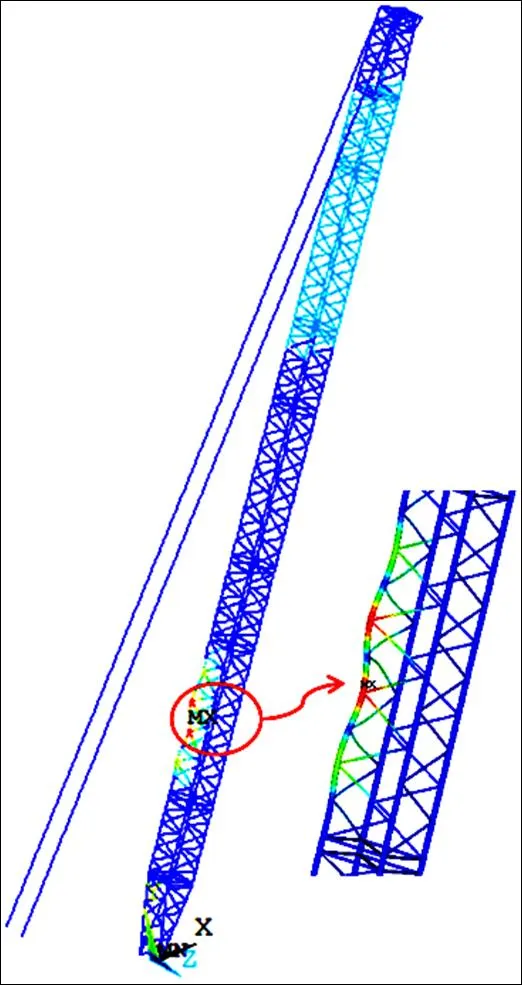

臂架由7 m底节、7 m标准节、14 m标准节与7 m顶节组成。建模时,在不影响计算可靠性前提下将弦杆与腹杆轴线交于一点,臂节间的销轴连接由弦杆来模拟,以此来简化模型。弦杆和腹杆采用beam 188单元,拉板采用link 180单元。臂架变幅拉板末端施加全位移约束,在臂架根部铰点处施加静定位移和角位移约束。模型单元总数为13915,节点总数为13554。理想结构下的有限元模型如图5所示。

图5 理想臂架有限元模型

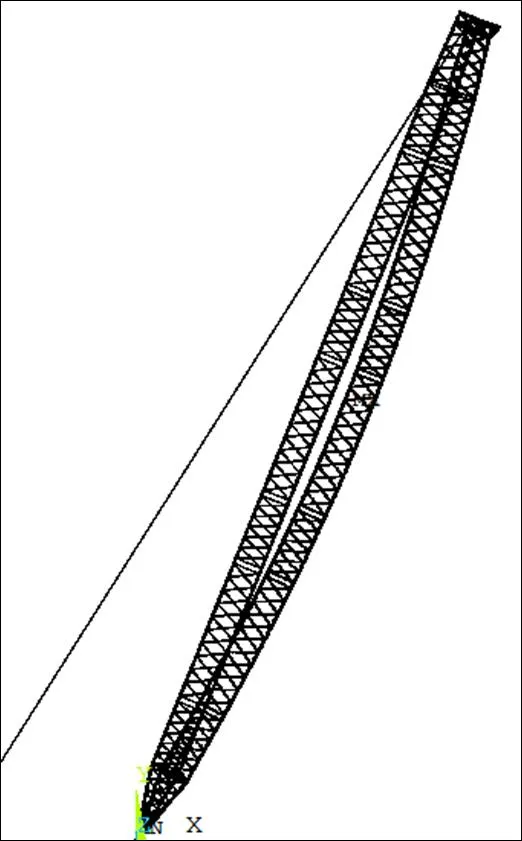

对于高耸臂架结构而言,臂架自重会引起臂架的初始变形。臂架头部在拉板和卷扬的作用下,会保持在设定的工作幅度。臂架其它部分会产生一定的初始变形,且变形在臂架中部产生的位移最大。为了真实模拟臂架实际工作过程,本文把拉板刚度设置为2.06e20,保证臂架在吊载时,臂头加载处工作幅度不变。臂架的初始变形如图6所示。

图6 臂架初始变形(放大40倍)

3.2 臂节组装缺陷模拟

臂架长度为84 m,臂架装配后的直线度不应超过臂架长度的1/1000,故臂节组装产生的几何缺陷最大值为84 mm。设置臂架重力参数为0,在臂架头部加载处加一侧向载荷,并计算侧向位移,直到侧向位移为84 mm,如图4所示。将侧向位移更新的理想臂架模型上,得到含臂节组装缺陷的臂架模型。

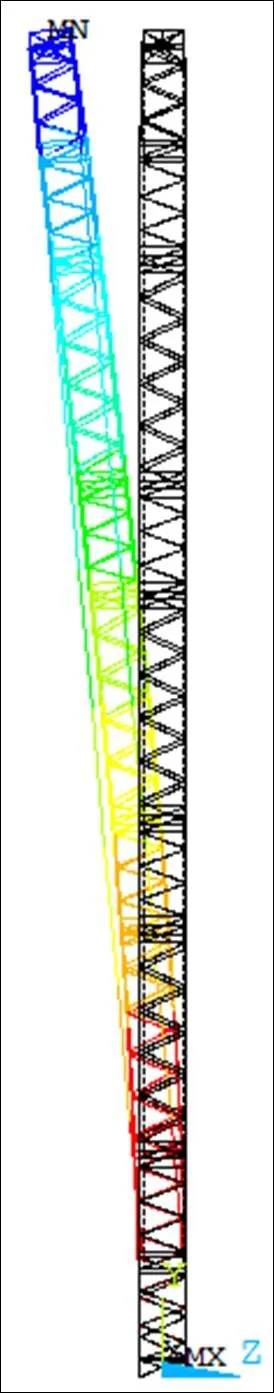

图7 侧向位移云图

3.3 臂节几何缺陷模拟

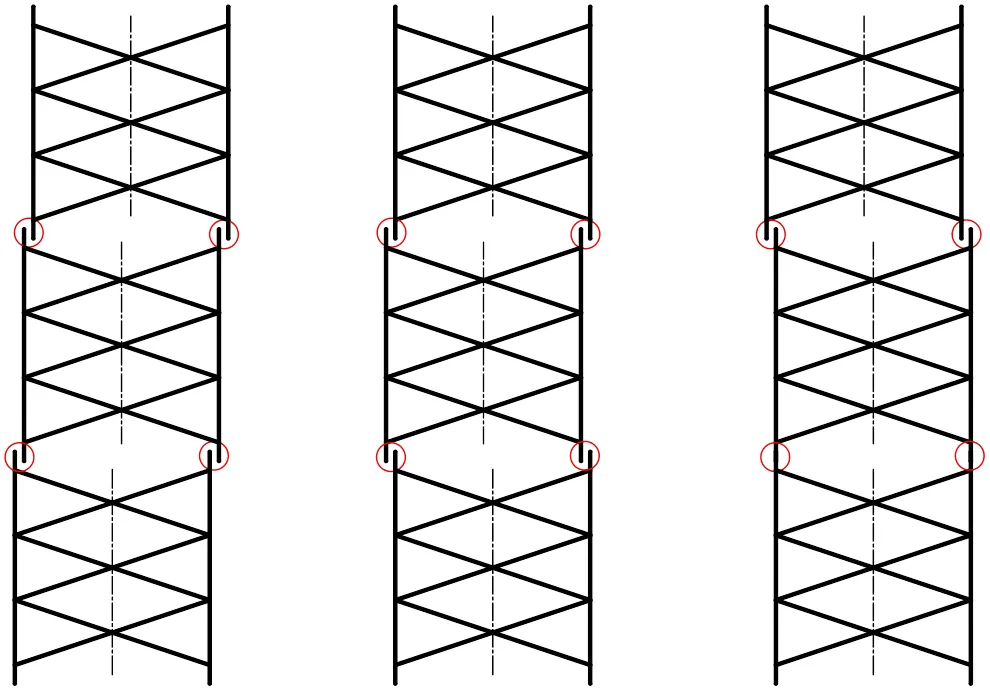

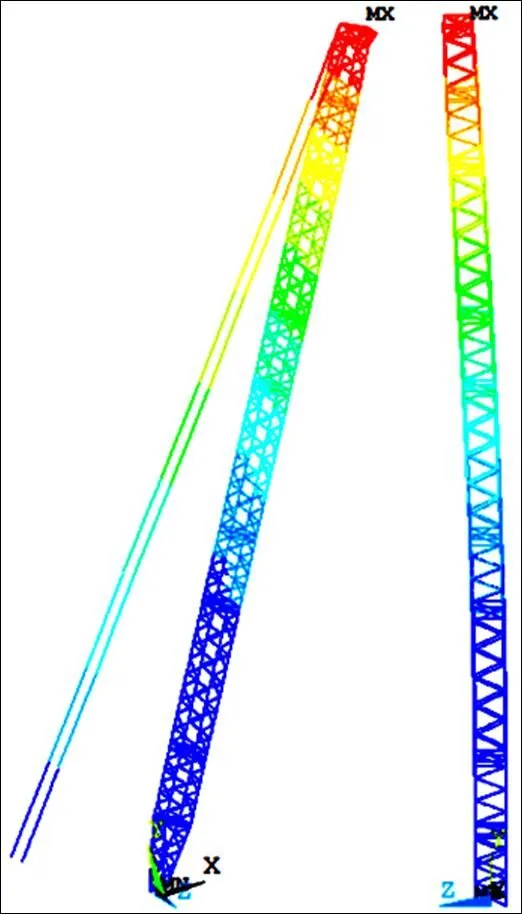

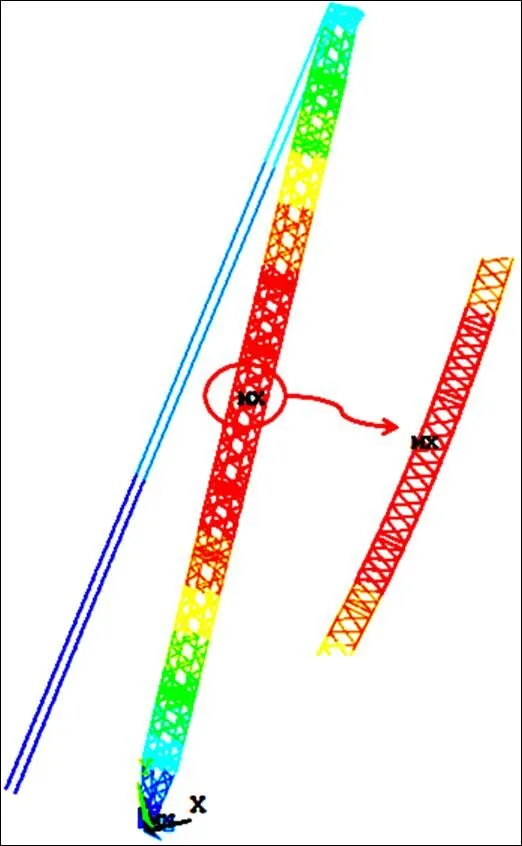

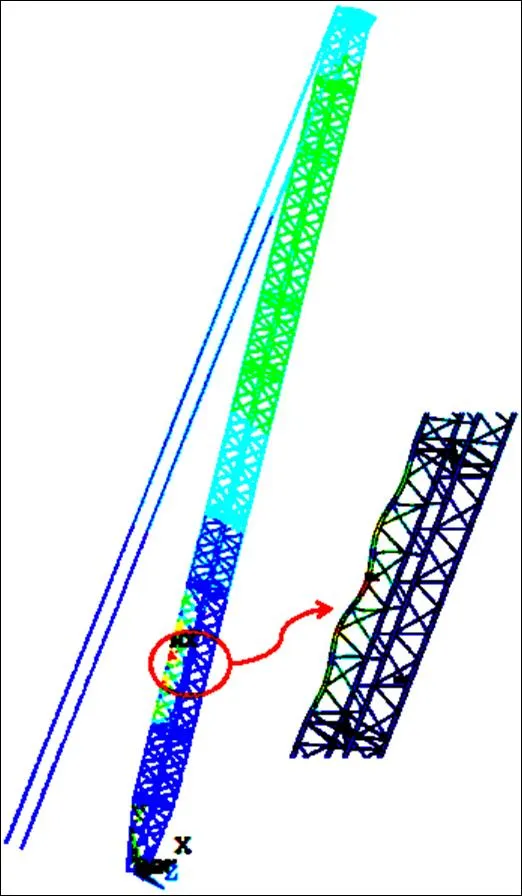

对含臂节组装缺陷的臂架模型采用Block Lanczos方法进行线性屈曲分析[9],得到前10阶稳定性系数与屈曲模态。通过查看屈曲模态发现,第一阶模态为臂架整体失稳,臂架产生较大的侧向位移,并且在臂架顶节处位移最大。如图6所示。第二阶模态为臂架整体失稳,臂架在变幅平面内产生较大位移,臂架在跨中处位移最大,如图7所示。第三、四阶模态为结构局部失稳,位于臂架下部,如图8、图9所示。本文以三个模态组合为例,对第二、三和四阶模态进行耦合,根据式(4)、式(5)可得到缺陷的分布模式。

图8 一阶屈曲模态

图9 二阶屈曲模态

图10 三阶屈曲模态

图11 四阶屈曲模态

最终建立含臂节几何缺陷、臂节组装缺陷的臂架模型,并对缺陷臂架模型进行双重非线性分析[10],通过弧长法[11]求解含缺陷臂架的临界失稳载荷。

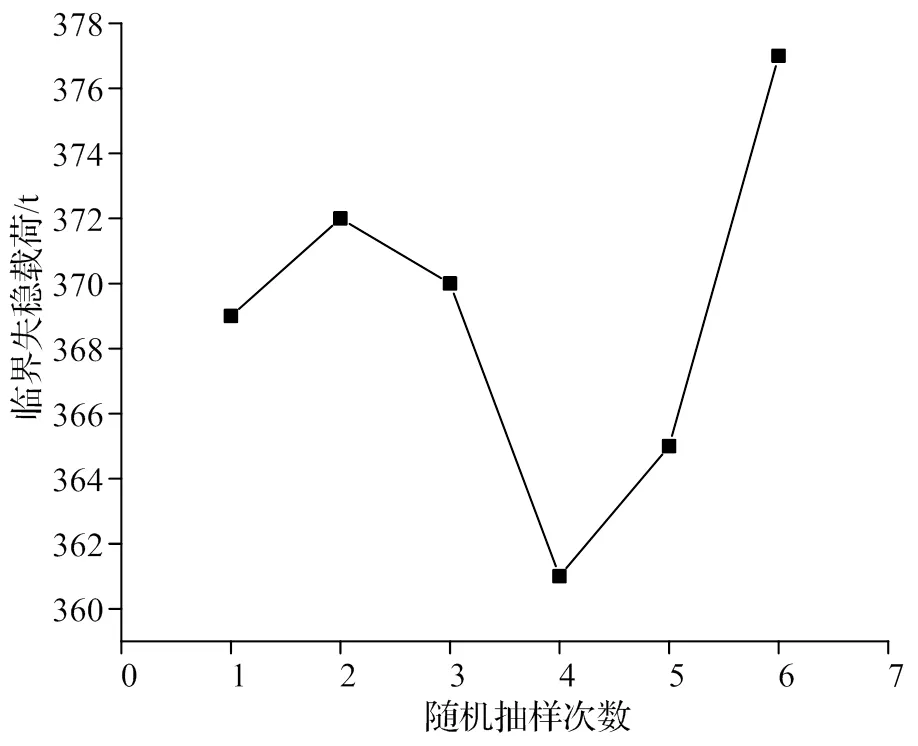

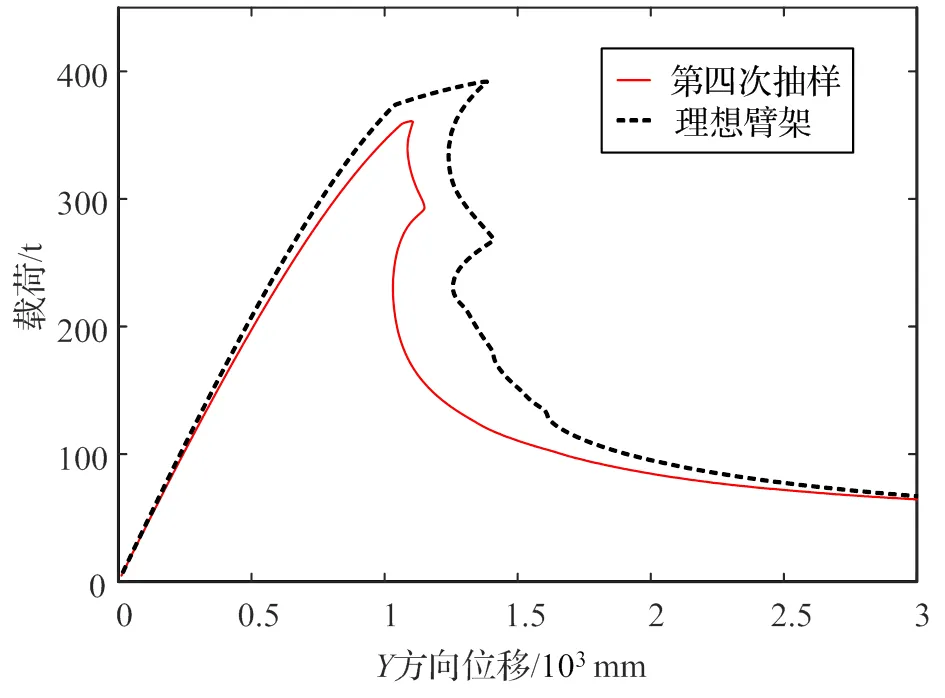

查看臂头加载处节点的载荷-位移曲线,理想臂架所能承受临界载荷为392 t。对模态参与系数进行6次随机抽样,模态耦合后要保证缺陷幅值为杆长的1/1000。前6次抽样所获得临界失稳载荷如图10所示。其中,第四次抽样所获得临界失稳载荷最低,为361 t,与理想臂架临界载荷的差异值为7.9%,如图11所示。

图12 前6次随机抽样临界失稳载荷

图13 载荷-位移曲线

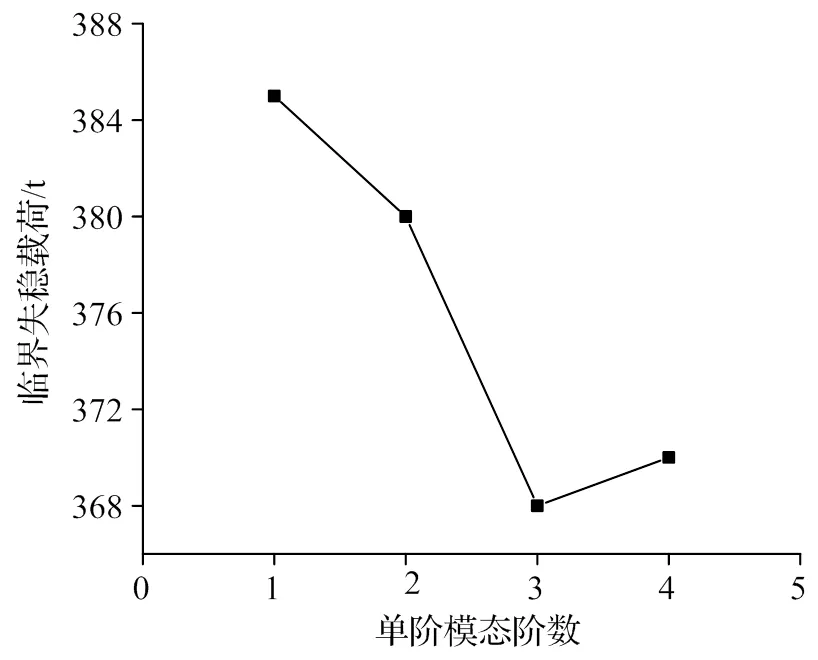

分别选择第一阶、第二阶、第三阶和第四阶屈曲模态作为臂节的初始几何缺陷,计算得到臂架的临界失稳载荷如图12所示。其中,以第三阶屈曲模态作为初始几何缺陷得到的臂架临界失稳载荷最低,为368 t。

图14 单阶模态缺陷临界失稳载荷

对比发现,多阶模态随机耦合得到的最不利失稳载荷为361 t,考虑单阶模态作用得到的最不利失稳载荷为368 t。多阶模态随机耦合法得到的临界失稳载荷更为不利,对于实际工程引用更可靠安全。

4 结论

本文结合一致缺陷模态法和随机缺陷模态法的优点,提出了一种适合于臂架缺陷模拟的多阶模态随机耦合法。对750 t履带起重机84 m臂架进行了计算分析,并与理想臂架和考虑单阶模态缺陷臂架的计算结果进行对比,得出以下结论:

(1)在前四阶模态中,以第三阶模态作为臂节初始几何缺陷进行缺陷模拟得到的臂架临界失稳载荷更为不利。表明了传统的一致缺陷模态法并不适用于像履带起重机臂架这样大型复杂的结构,要根据实际情况,选择适合的模态进行分析。

(2)利用多阶模态随机耦合法计算出臂架最不利失稳载荷相比与理想臂架失稳载荷差异值为7.9%,与考虑单阶模态缺陷计算出最不利失稳载荷的差异值为1.9%。多阶模态随机耦合法可模拟出臂架缺陷分布的最不利分布模式。

[1]Hatzis D. The Influence of Imperfections on the Behavior of Shallow Single-Layer Lattice Domes.[D]. Cambridge:University of Cambridge. 1987.

[2]Morris N F. Effect of imperfections on lattice shells[J]. Journal of Structural Engineering,1991,117(6):1796-1814.

[3]张爱林,张晓峰,葛家琪,等. 2008奥运羽毛球馆张弦网壳结构整体稳定分析中初始缺陷的影响研究[J]. 空间结构,2006(4):8-12.

[4]王欣,徐兆光,陆鹏飞,等. 含几何缺陷的桁架臂有限元建模方法及在非线性稳定性计算中的适用性分析[J]. 起重运输机械,2020(13):55-59.

[5]魏德敏,涂家明. 单层网壳结构非线性稳定的随机缺陷模态法研究[J]. 华南理工大学学报(自然科学版),2016,44(7):83-89.

[6]陈昕,沈世钊. 网壳结构的几何非线性分析[J]. 土木工程学报,1990(3):47-57.

[7]刘臻洲. 施工实测缺陷对管桁架结构性能的影响研究[D]. 西安:长安大学,2009.

[8]刘慧娟,罗永峰,杨绿峰,等. 单层网壳结构稳定性分析的随机缺陷模态迭加法[J]. 同济大学学报(自然科学版),2012,40(9):1294-1299.

[9]王德民,刘荣帅,吴红刚,等. 钢筋笼液压自动支撑装置研究[J]. 机械,2018,45(03):23-25,65.

[10]王欣,胡伟楠,洪波,等. 履带起重机组合臂架双重非线性稳定性分析[J]. 起重运输机械,2019(18):78-82,94.

[11]范雯霖. 基于弧长法的起重机臂架非线性稳定性分析[D]. 大连:大连理工大学,2018.

Analysis of the Influence of Initial Geometric Defects on the Critical Buckling Load of the Lattice Boom of Crawler Crane

WANG Xin1,FU Heling1,LU Pengfei2,YUE Zengke1

(1.School of Mechanical Engineering, Dalian University of Technology, Dalian 116024, China; 2.Zoomlion Heavy Industry Science and Technology Co.,Ltd., Changsha 410000, China)

Aiming at the impact of the initial geometric defects of crawler crane lattice boom on its load-bearing capacity, the relevant regulations and corporate standards are statistically sorted, and the initial geometric defects are classified into two categories: geometric defects of the boom section and geometric defects caused by the assembly of the boom section. The uniform defect model method is improved, and on the basis of linear buckling analysis, a probability model of modal participation coefficients considering the randomness of defect distribution is established. The multi-order modal random coupling method is proposed to simulate the geometric defects of the boom section, and the equivalent load method is used to simulate the geometric defects caused by the assembly of the boom section. The analysis of the calculation example shows that the critical buckling load of the ideal boom is 392 t, and the most unfavorable critical buckling load obtained by simulating the geometric defects of the boom is 361t, which is reduced by 7.9%;, the most unfavorable critical buckling load obtain by considering the first four-order single mode as the boom section geometric defect is 368t. The results indicates that the geometric defect simulation method proposed can simulate the most unfavorable defect and obtain the critical buckling load under the most unfavorable defect distribution, which provides a reference for the simulation of the initial geometric defects of the lattice boom.

initial geometric defect;multi-mode random coupling method;crawler crane;lattice boom;buckling analysis

TH213.7

A

10.3969/j.issn.1006-0316.2021.08.008

1006-0316 (2021) 08-0052-07

2021-01-21

辽宁省创新团队项目(LT2014001)

王欣(1972-),女,天津人,博士,副教授,主要研究方向为结构静动力学非线性仿真与结构疲劳寿命评估,E-mail:wangxbd21@163.com;付河灵(1995-),男,河北石家庄人,硕士研究生,主要研究方向为结构力学仿真与优化。