基于ANSYS的风电机组主机吊具强度分析及优化设计

柳胜举,赵春雨,邹荔兵,倪敏

基于ANSYS的风电机组主机吊具强度分析及优化设计

柳胜举,赵春雨,邹荔兵,倪敏

(明阳智慧能源集团股份公司,广东 中山 528437)

风电机组主机吊具的结构强度关系着吊装作业的安全,需要进行严格校核。以某MW级风电机组的主机吊装为例设计了吊具,采用ANSYS软件,结合实际的吊装过程进行有限元建模,并计算吊具的强度;根据有限元计算结果、应力分布以及变形情况,对风电机组主机吊装过程中吊具的受力情况进行了分析,优化了主机吊具的结构。优化后的风电机组主机吊具最大von Mises应力由733.71 MPa减小到224.86 MPa,应力降低了69.4%,满足强度要求;同时,主机吊具的重量由10685.07 kg减小到9587.46 kg,重量减少了约10.3%,降低了吊具的材料成本。

风电机组;吊具;ANSYS;优化

随着风电行业的蓬勃发展,全球每年新增的装机容量逐年增加,以2019年为例,全球新增装机容量达到60.4 GW,作为全球最大的风电市场,我国陆上风电新增并网容量达23.8 GW,海上风电新增规模达2.3 GW[1]。如此大规模的新增装机容量,如何保证风电机组的吊装安全,将是一个非常重要的问题,特别是进入到2020年,由于国家对上网电价补贴政策的逐步取消[2],风电行业进入了抢装潮,更是增大了风力发电机组吊装安全的风险,导致风电安全事故频发,截至2020年10月,2020年报道的风电事故有19起[3],其中4起为吊装安全事故,造成了重大的经济损失与多名人员伤亡。

主机吊具是风力发电机组吊装必备的重要部件,其承载着整个吊装主机的重量,将风力发电机组的主机起吊到几十米、甚至上百米的高空,一旦发生问题,将直接造成重大的经济损失,并威胁着吊装作业人员的生命安全[4-5],因此,对风电机组主机吊具的强度校核及优化分析具有重要意义。本文根据某MW级风力发电机组的吊装方案,设计了相应的主机吊装吊具,根据吊装现场的实际情况,设置合理的吊装工况及载荷系数,采用大型有限元仿真软件ANSYS对其吊具进行校核分析,并根据计算结果进行结构优化,以保证其功能与强度达到应用要求。

1 吊装方案与吊具结构设计

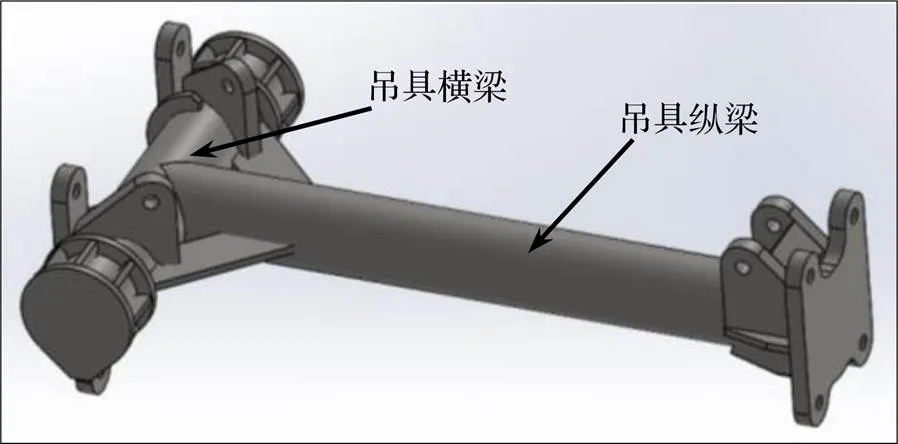

影响风力发电机组主机吊具结构设计的因素很多,其主要因素有四个,一是吊装方案。通常,风电机组的主机吊装时,采用一台主力吊机,将吊机的吊钩、吊具与风电机组的主机通过吊带进行连接,先将主机起吊一定的高度,通常离地约200 mm左右,然后调节主机的纵向和横向的水平,待安装人员撤离到安全位置后,开始正式吊装[6-7];因为主力吊机仅有一个吊点,风电机组主机则有多个吊点,如果将主力吊机直接通过吊带与主机吊点相连,会对主机吊点产生较大的弯矩,增加了主机部件设计的难度与加工成本,而通过主机吊具进行转接之后,可以消除或减小主机吊点承受的弯矩。二是主机吊点的分布方式。三是主机的重量,也就是吊具所承受的载荷。四是吊具的加工方式。综合考虑以上多个因素,风力发电机组主机吊具结构设计如图1所示,其主结构是由两个外径为610 mm、壁厚为30 mm的圆形钢管呈T字型焊接而成;风力发电机组的主机吊装方案示意图如图2所示。

图1 风力发电机组吊具结构

图2 风力发电机组吊装方案示意图

2 吊具强度分析

2.1 有限元模型

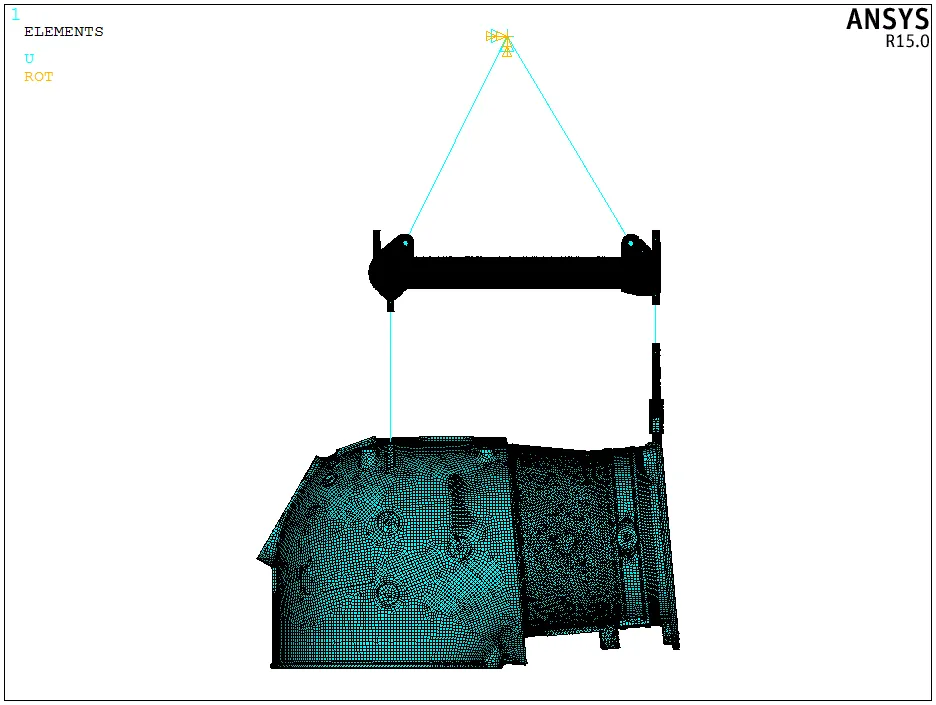

风力发电机组主机的吊装扬程高、载荷大[8],为了能更精确地计算风力发电机组主机吊具的强度,确保其安全性,对主机刚度影响较大的关键部件以及主机吊具全部进行实体建模,其中包括对吊带的模拟,以使有限元分析的工况更接近于实际的风力发电机组主机的吊装过程。因为风力发电机组主机的结构复杂,包括机舱弯头、发电机、齿轮箱、主轴承、风轮锁定法兰以及机顶平台等部件,而每一个部件又包含很多零部件以及附属结构,如果全部进行有限元建模,会导致有限元模型的建模时间、网格数量、节点数量大幅增加,计算效率大幅降低,但对最终的计算结果却影响不大,因此,为缩短有限元建模时间、减少有限元模型的网格与节点数量、提高计算效率,对主机模型进行了大量简化,在有限元分析模型中,风力发电机组主机部分只保留传递刚度的关键部件,删除各部件不必要的零部件及附属结构;风力发电机组主机吊具作为分析的主体,则保留全部特征;对于主吊机部分,仅在吊钩的吊点位置建立一个节点作为约束条件用于计算。

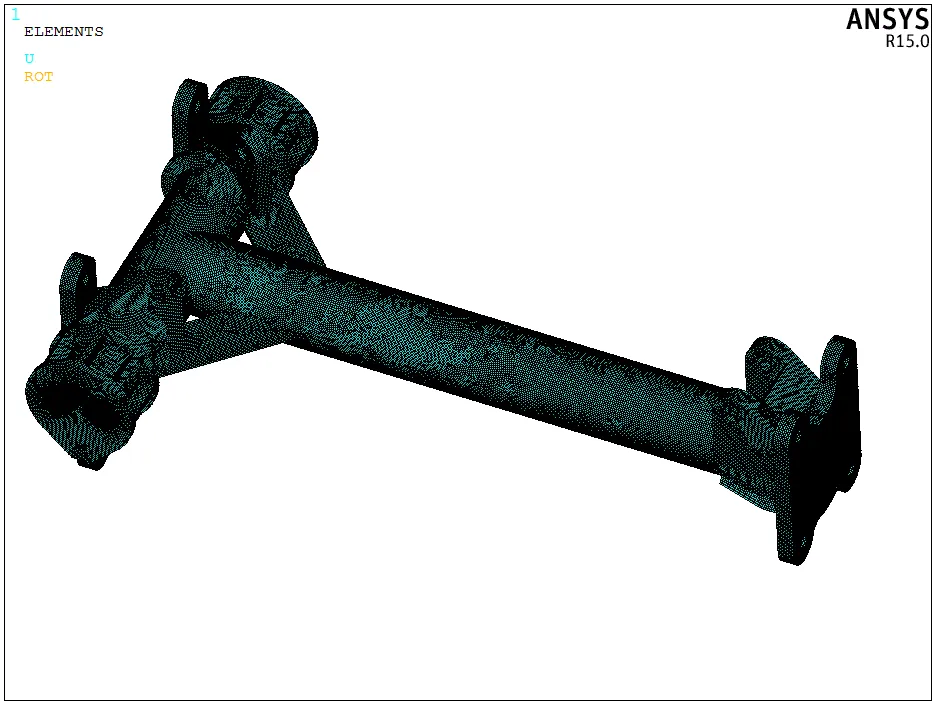

风力发电机组主机吊装的所有部件均采用SolidWorks进行几何建模,并通过Parasolid格式导入到Workbench中进行网格划分,为提高网格划分的质量,模型中删除了小的倒角、圆角、螺栓孔、凸台等不利于网格划分的几何特征[9-10];有限元模型中主机各关键部件以及吊具均采用实体建模,为了进一步减少网格、节点数量,提高计算效率,在保证不影响计算结果精度的情况下,吊具采用高阶六面体单元进行网格划分,而主机各关键部件则采用低阶六面体单元进行网格划分,吊带采用Link10单元进行模拟,Link10单元称为3D仅拉或压单元,是一个轴向仅受拉或仅受压的杆单元,可模拟缆索或间隙等[11],通过设置Link10单元的实常数使其仅受拉。各部件之间根据实际的装配关系建立相应的接触,最后在ANSYS Classic中进行设置并求解,整体有限元模型如图3所示,

吊具的有限元模型如图4所示。

图3 整体有限元模型

图4 吊具的有限元模型

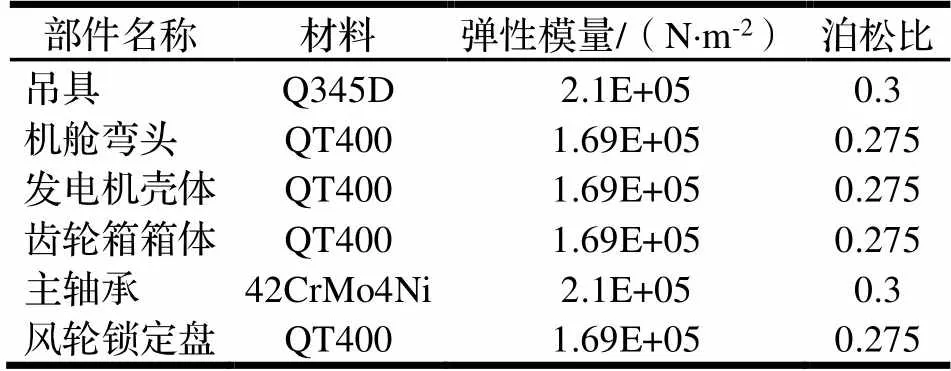

2.2 材料参数

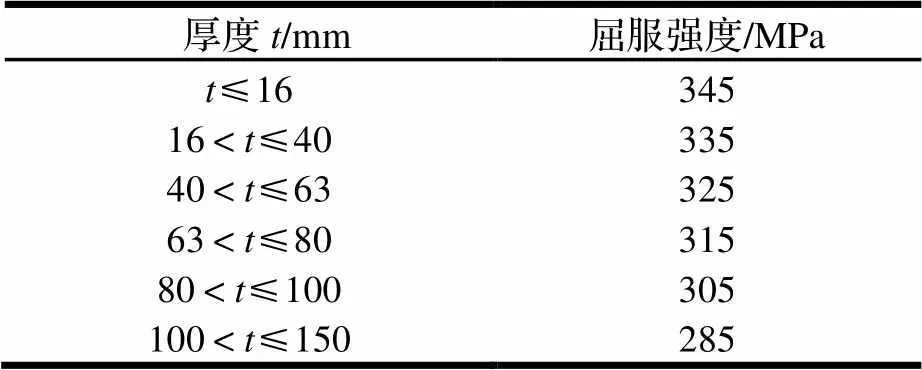

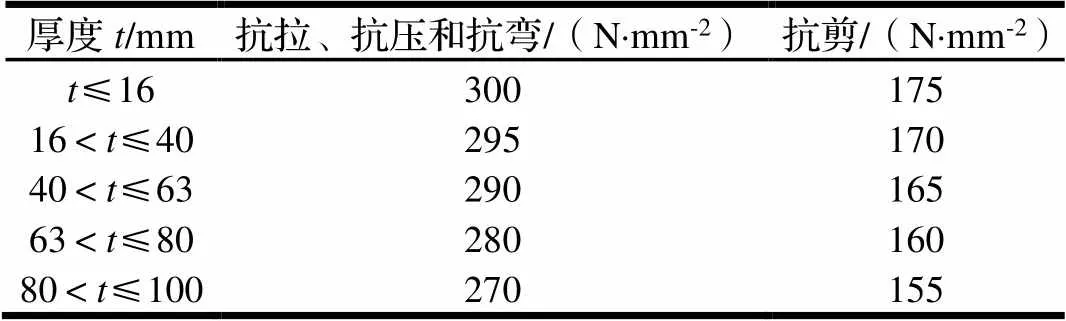

有限元模型各部件的材料参数如表1所示。吊具材料Q345的性能参数如表2、表3所示。

表1 各部件的材料参数

表2 Q345材料屈服强度[12]

表3 Q345钢材设计值[13]

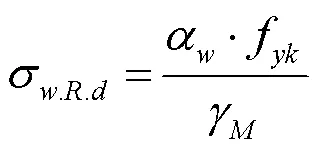

焊缝上的极限应力为[14]:

2.3 载荷边界

通过对风力发电机组主机的吊装过程分析可知,在整个吊装过程中,吊装动作只有上下起吊与平行移动,且整个吊装过程的动作相对较为平稳,因此,吊具所承受的主要载荷来自于主机的重力载荷;同时,由于主机在整个吊装过程中,存在不同吊装动作的切换,而主机的重量很大,因此,需要考虑惯性引起的晃动偏移;另外,风力发电机组主机要起吊的高度有数十米,甚至上百米,通常风速随着高度增加而不断增大,且主机的截面积较大,因此,风速对风力发电机组主机的吊装也有很大的影响,需要给予考虑;综合考虑各种影响风力发电机组主机吊装过程的因素,吊具的设计载荷通过下式得到[15]:

=fγGd(2)

式中:为吊具的设计载荷,N;f为高空吊装载荷系数,本文根据吊装环境取1.5;γ为重力载荷系数,根据所提供重量的准确程度确定,本文取1.35;为起吊的主机重力载荷,N;d为动态载荷系数,包括震动、晃动、阵风等,通常取1.1。

根据风力发电机组总体设计参数得到主机的重心位置以及重量为250 t,在有限元模型建模时,在主机重心位置建立一个质量点,通过施加重力加速度的方式来达到加载的目的,而质量点则通过MPC接触与主机部件进行连接,并通过主机吊点将载荷传递至吊具上;在主吊钩处建立节点,约束该节点的所有自由度。

2.4 结果分析

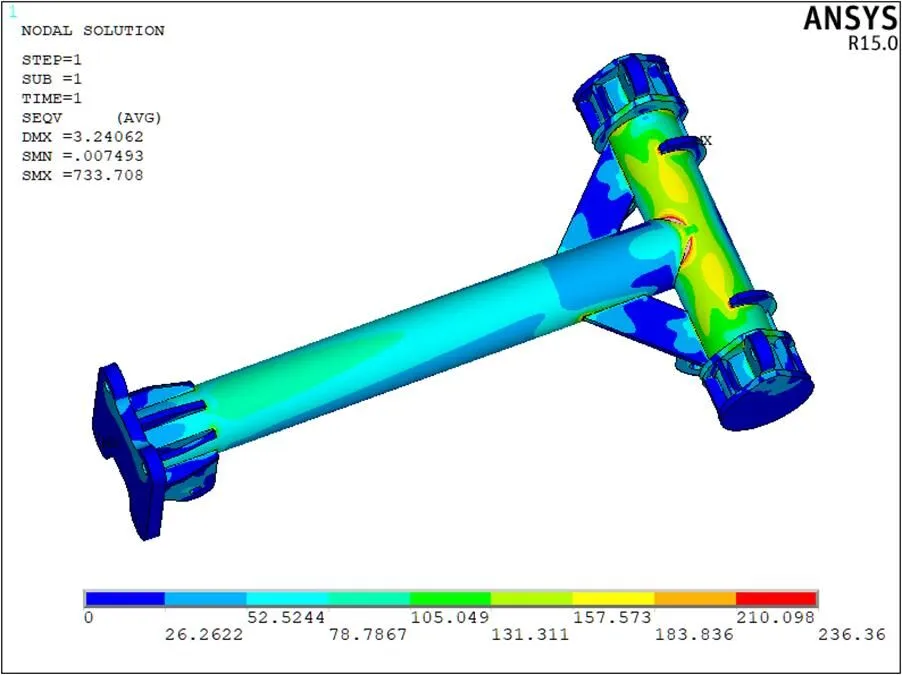

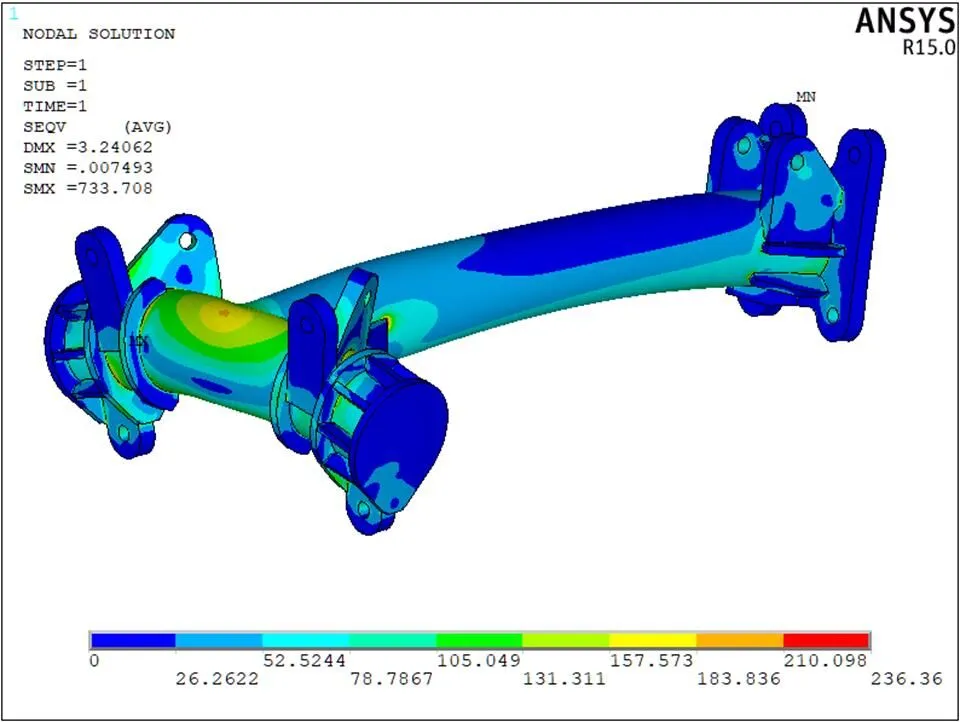

按照上述的加载方法及载荷大小,对风力发电机组主机吊具的强度进行有限元分析,其应力分布云图如图5所示,根据吊具钢管的壁厚、加强筋板厚度、焊接型式等确定焊缝处的许用应力[]=236.36 MPa,为了更清晰的显示出吊具超出许用应力的位置,将应力分布云图下方彩色条的最大值设置为236.36 MPa,则超出许用应力的位置显示为灰色。根据应力云图显示的结果可知,最大von Mises应力约为733.71 MPa,位于吊具横梁钢管与其加强筋板的焊缝处;同时,吊具横梁与纵梁在T型交汇焊接处的最大von Mises应力为353.09MPa;由此可知,主机吊具多个位置的强度不满足要求,需要进行优化。

图5 吊具应力分布云图

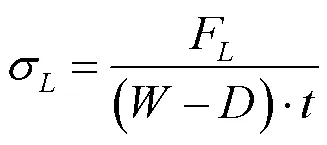

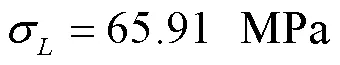

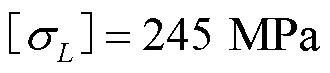

由于主机吊具的吊耳与吊带的连接在有限元模型中是通过如下方式进行模拟的,即在吊耳孔中心建立一个节点,该节点与吊耳孔表面通过BEAM4单元进行连接,与其他吊点则通过Link10单元进行连接,这种连接模拟的方式与实际有一定的差异,导致有限元分析的结果不够精确,基于此,主机吊具的吊耳则采用工程算法进行重新校核。提取有限元计算中主机吊具的吊耳承受的最大拉力为=1.92E6 N,采用该拉力对吊耳的拉应力、剪切应力进行强度校核:

(1)吊耳吊绳方向的最大拉应力

根据吊耳承受的拉力以及剪切面积得:

根据Q345钢材设计值[13]及吊耳壁厚,确定许用剪切强度[]=141 MPa。

<[],满足要求。

综合以上分析结果,风力发电机组主机吊具的焊缝强度不满足要求,吊具吊耳与钢管本体可以满足强度要求。

3 吊具结构优化设计

为了更清晰的显示风力发电机组主机吊具在载荷作用下的变形情况,以方便对其进行受力分析,将变形显示比例放大了100倍,同时将应力分布云图下方彩色条的最大值设置为焊缝许用应力值236.36 MPa,如图6所示。通过对风力发电机组主机吊具的受力分析以及变形放大云图可知,主机的重力载荷通过吊带传递至吊具下方的吊耳上,而吊具上方的吊耳则由与主机吊钩相连的吊带进行约束,因此,主机的重力载荷使得吊具发生了弯曲;同时,由于吊具纵梁的长度较长,达到了5100 mm,因此,吊具纵梁在长度方向上的刚度相对较低;另外,在吊具横梁与纵梁的交会焊接处、钢管与加强筋板的焊接处应力集中较为严重;这些原因都将导致风力发电机组主机吊具的应力较大。

基于上述对风力发电机组主机吊具的受力分析,可以采用以下优化方案:

(1)将吊具横梁上方的吊耳尽量外移,以缩短吊具横梁上下吊耳悬臂的长度,以减小吊具横梁所承受的弯矩;

(2)在吊具横梁上增加加强筋板,以增大吊具横梁的抗弯刚度,减少吊具横梁的弯曲变形;

(3)在吊具横梁与吊具纵梁T型交汇焊接处增加加强筋板,以降低该区域焊缝所承受的载荷;

(4)沿着吊具纵梁方向增加加强筋板,提高吊具纵梁的抗弯刚度,以减小吊具纵梁的弯曲变形。

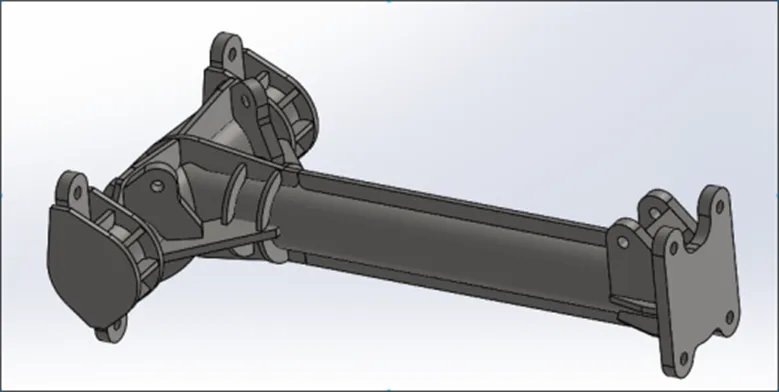

另外,通过对主机吊具的应力分布云图分析可知,吊具纵梁与吊具横梁钢管本体的应力较小,可以适当减小钢管的壁厚,在满足强度要求的情况下,可以达到减重的目的。综合以上分析,优化后的风力发电机组主机吊具三维模型如图7所示。

图6 吊具变形放大云图

图7 优化后的吊具结构

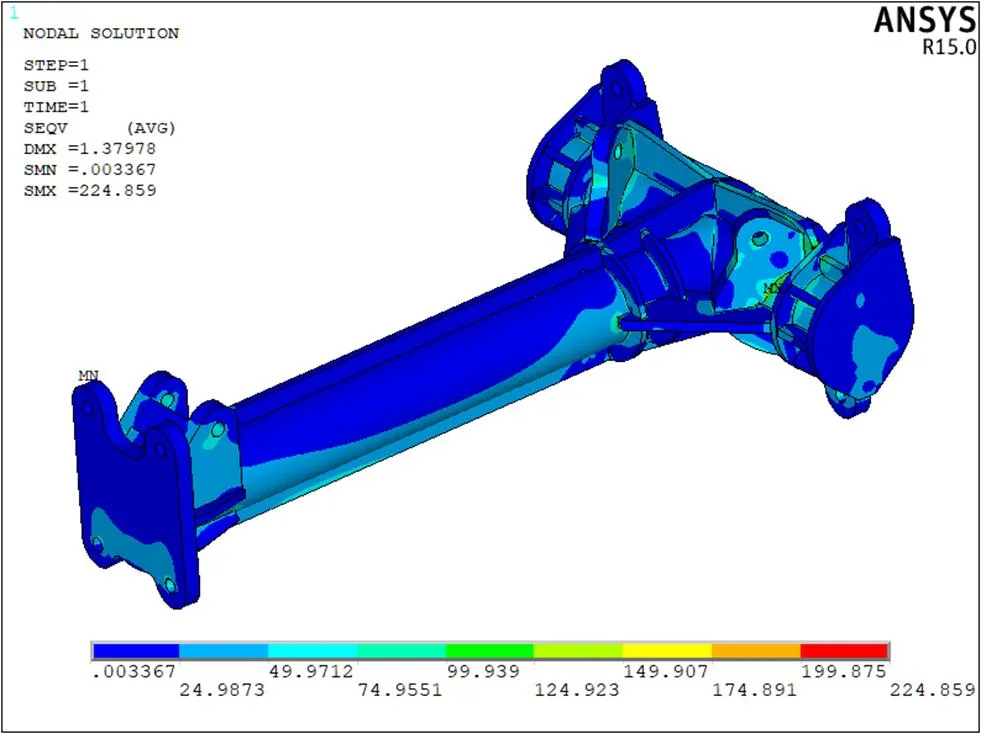

按照上述的加载方法及载荷大小,对优化后的风力发电机组主机吊具的强度进行有限元分析,其应力分布如图8所示,由分析结果来看,主机吊具焊缝的最大von Mises应力由优化前的733.71 MPa减小到优化后的224.86 MPa,最大von Mises应力降低了69.4%,满足强度要求;主机吊具的重量由优化前的10685.07 kg减小到优化后的9587.46 kg,重量减了约1.1 t,降低约10.3%。

图8 优化后吊具的应力云图

4 结论

结合风力发电机组主机的实际吊装过程,采用大型商用有限元仿真软件ANSYS对其吊装吊具进行计算分析,并根据有限元分析计算的结果、应力变形情况以及吊具的受力分析,对应力较大的区域进行加强,而应力较小的区域则进行减薄。通过优化,风力发电机组主机吊具焊缝的最大von Mises应力有了大幅的减小,从优化前的733.71MPa减小到优化后的224.86 MPa,最大von Mises应力降低了69.4%,满足了强度要求;同时,主机吊具的重量由优化前的10685.07 kg减小到优化后的9587.46 kg,重量减少了约10.3%,降低了吊具的材料成本。目前,该吊具已广泛应用于实际项目的风力发电机组吊装。

[1]夏云峰. 2019年全球新增风电装机超60GW[J]. 风能,2020 (4):36-41.

[2]刘威,薛振,杨慧杰. 风机抢装潮下的风电专用起重机应用机遇[J]. 石油化工建设,2020(2):17-19.

[3]莫小雅. “疯狂”2020 抢工期、抓进度、保电价…风电抢装之殇[EB/OL].[2020.9.25].https://news.bjx.com.cn/html/20200925/1106855.shtml.

[4]姜龙,李林杰,王广欣,等. 基于ABAQUS的吊具工装强度分析及优化设计[J]. 机械,2015,42(1):29-31.

[5]马赛雄. 风电工程风电吊装技术要点分析[J]. 科技与创新,2015(16):150-151.

[6]胡勇. 浅谈风力发电机的运输与吊装[J]. 科技与企业,2014(16):261.

[7]卓豪海. 浅析大型风力发电机组吊装方案设计改进[J].风能,2016(9):58-60.

[8]田兴明,蔡亚森. 起重机臂架风电吊装载荷工况性能研究[J].建筑机械,2019(4):101-106.

[9]晁贯良,苏凤宇,周胜,等. MW级风力发电机轮毂与主轴连接螺栓强度分析[J]. 机械与电子,2016,34(7):38-41.

[10]谭晓丽. 有限元分析在吊具设计中的应用[J]. 金属加工,2014(6):80-82.

[11]王新敏,李义强,许宏伟. ANSYS结构分析单元与应用[M].北京:人民交通出版社,2011.

[12]国家市场监督管理总局,中国国家标准化管理委员会.低合金高强度结构钢:GB/T 1591-2018 [S]. 北京:中国标准出版社,2018.

[13]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局. 钢结构设计规范:GB 50017-2017 [S]. 北京:中国工业建筑出版社,2020.

[14]Deuscher Ausschuβ für Stahlba. Steel structures-Part 1:Design and construction:DIN 18800-1:2008-11 [S]. 2008.

[15]Germanischer Lloyd. Rules and Guidelines, IV-Industrial Services, Part 1-Guideline for the Certification of Wind Turbines. 2010 Edition[S].

Strength Analysis and Optimization Design of the Wind Turbine Lifting Appliance Based on ANSYS

LIU Shengju,ZHAO Chunyu,ZOU Libing,NI Min

(Ming Yang Smart Energy Group Limited, Zhongshan 528437, China)

The structural strength of the wind turbine lifting appliance is related to the safety of hoisting operation, and needs to be checked strictly. Taking the hoisting of a MW wind turbine as an example, the lifting appliance is designed. ANSYS software is used to carry out finite element modeling combined with the actual hoisting process, and the strength of the lifting appliance is calculated. According to the results of finite element calculation, stress distribution and deformation, the force condition of the lifting appliance in the hoisting process of wind turbine is analyzed, and the structure of the lifting appliance is optimized. After optimization, the maximum von Mises stress of the wind turbine lifting appliance is reduced from 733.71 MPa to 224.86 MPa, and the stress is reduced by 69.4%, meeting the strength requirements. The weight of the lifting appliance is reduced from 10685.07 kg to 9587.46 kg at the same time, and the weight is reduced by 10.3% and reduces the material cost of the lifting appliance.

The Wind Turbine;Lifting Appliance;ANSYS;Optimization

TH133.4

A

10.3969/j.issn.1006-0316.2021.08.009

1006-0316 (2021) 08-0059-06

2020-11-03

柳胜举(1986-),男,河南周口人,硕士研究生,工程师,主要研究方向为风力发电机组结构设计及有限元分析,E-mail:liushengju@mywind.com.cn。