便携式电火花铆钉切除设备设计及工艺参数优化

武甘雨,倪文波,王雪梅,李伟,杨林

便携式电火花铆钉切除设备设计及工艺参数优化

武甘雨1,倪文波1,王雪梅1,李伟2,杨林2

(1.西南交通大学机械工程学院,四川成都 610031;2.眉山中车紧固件科技有限公司,四川眉山 620010)

针对当前传统铆钉拆除设备工作时伤害母材、切除效率低下等问题,利用电火花加工技术设计一款便携式电火花铆钉切除设备。为了提高铆钉电火花切除设备的实用性,提高铆钉切除效率和降低电极损耗是其关键。在介绍所研制的便携式电火花铆钉切除设备的结构和工作原理的基础上,采用正交试验法对四个主要加工工艺参数进行双目标优化,选择工作脉冲频率、脉冲占空比、工作电压和工具电极进给速度四个参数作为试验因素,加工效率和电极损耗率作为试验指标。通过对LMB10型号的拉铆钉进行正交试验,采用极差分析法确定了各影响因素对目标指标的影响次序以及各因素的最佳水平,得出了切除该型号铆钉的加工工艺参数的最佳组合。

铆钉切除;电火花加工;铆钉;工艺参数优化

随着铆接技术的发展,铆钉连接性能越来越好,因此在机械结构连接中运用越来越普遍。但设备检修时,如果需要拆卸、更换零件,如何快速取出铆钉则成为了新的问题。传统的方法是采用气割或机械铣削方法切除铆钉头部,以达到取出铆钉的目的。由于气割或机械方法切割精度低,很容易伤到铆接的工件母材,造成结构损伤。特别是气割对工作空间有一定要求,无法对狭小空间内的铆钉完成切割、取出任务。基于电火花加工原理来切除铆钉是一种方便、有效的方法。利用此原理研制的便携式电火花铆钉切除设备具有切割精度高,切除速度快的特点,且能够避免损伤工件母材,在机械制造领域具有实际工程意义和使用价值。

为了提高便携式电火花铆钉切除设备的实用性,必须提高其铆钉切除效率且降低电极损耗率。与电火花加工机床一样,影响这两个指标的主要因素有工作脉冲频率、脉冲占空比、工作电压和工具电极进给速度等[1-4]。但这四个加工工艺参数和两个指标之间的关系没有准确的数学模型加以描述,因此需要通过试验方法,以选择最优的加工工艺参数。

本文利用所研制的便携式电火花铆钉切除设备,对型号为LMB10的拉铆钉进行双目标优化正交试验,以此来完成对该类铆钉切割最佳加工工艺参数的确定,实现高效率、低损耗的目标。

1 系统组成及工作原理

电火花加工是利用脉冲火花放电产生的高温将材料蚀除的一种加工方法[5]。加工时工具电极和工件电极分别接入脉冲电源正负极。当两个电极之间的间隙达到一定距离时,极间介质液被击穿形成放电通道,瞬间产生的大量热能熔化金属,达到蚀除材料的目的。

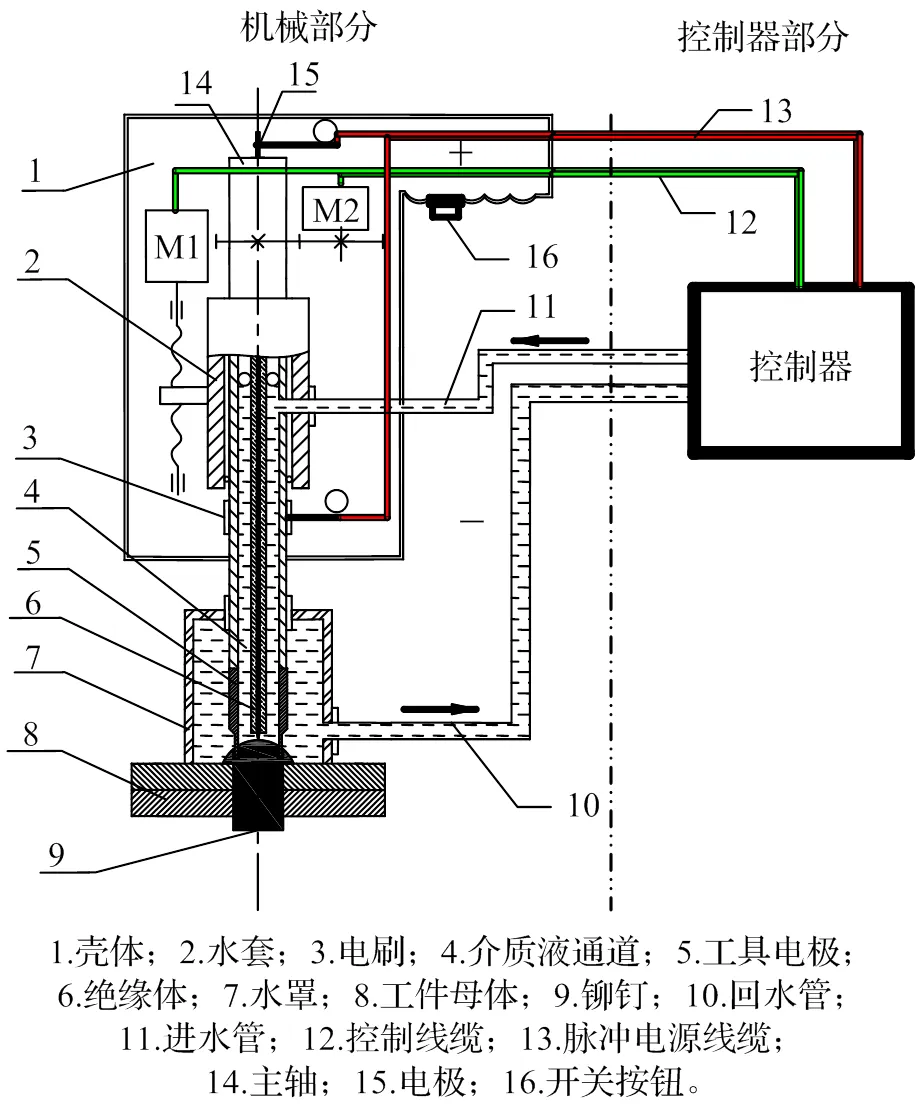

便携式电火花铆钉切除设备结构如图1所示。主要包括机械部分和控制器部分。机械部分设计成手持式枪体,枪体内部的主轴被套在水套内,能够随水套轴向移动,且能够在水套内转动;水套能够借助M1步进电机通过丝杆传送来的动力上下移动;同时主轴和M2直流电机通过齿轮连接;工具电极和主轴通过密封管螺纹连接,因此工具电极也能实现轴向移动和旋转。工件电极位于中空的工具电极内部,工件电极和来自于控制器脉冲电源的电源线的正极连接,将正极导入被切除铆钉;工具电极通过电刷与脉冲电源负极连接。介质液从进水管进入水套到达主轴内部的介质液通道,通过中空工具电极排入水罩内,然后通过回水管流回控制器,完成介质液循环。电火花铆钉切除设备枪体部分实物照片如图2所示。

图1 电火花铆钉切除设备结构示意图

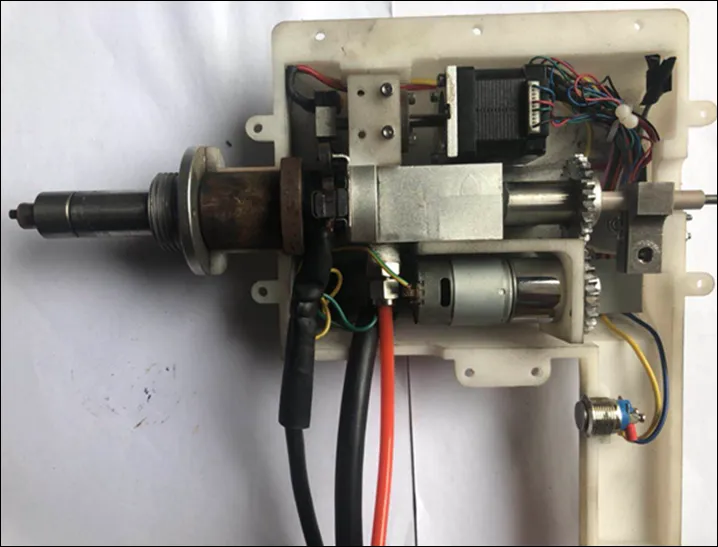

图2 便携式电火花铆钉切除设备机械部分实物照片(无水罩)

控制器部分负责对加工脉冲的控制和工具电极的进给控制。控制器采用STM32F407ZGT6单片机作为CPU,可通过触摸屏设定加工参数。此外还可控制高压水泵启停,实现对介质液的高压输送。

便携式电火花铆钉切除设备在进行切割工作时,工件电极连接由控制器发出的脉冲电源正极,工具电极通过电刷连接由控制器发出的脉冲电源负极,利用电火花加工原理对铆钉进行电腐蚀;工具电极轴向移动将极间间隙控制在起弧距离范围内,实现电腐蚀的连续性;采用机械式断弧和流体动力断弧两种方式结合的方法实现灭弧[6],工具电极在进给过程中保持旋转状态,并且辅以高压介质液体流体断弧形式能够实现快速断弧,提高加工效率;加工时产生的碎屑由高压介质液及时带走。

2 试验设计与结果

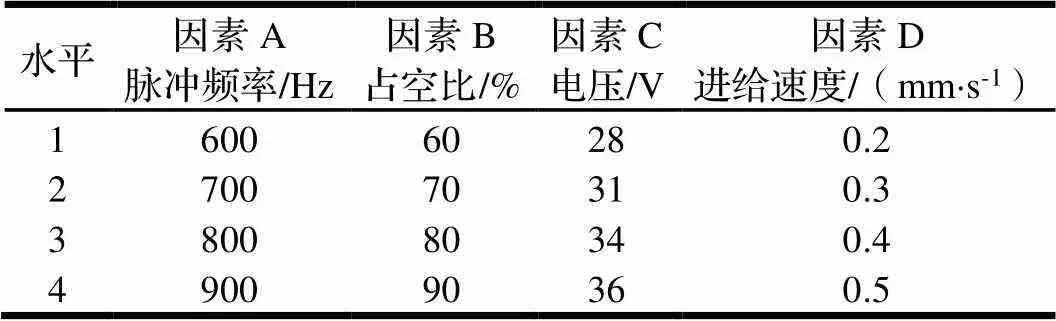

正交试验设计是在大量试验基础上总结出来的一种科学的试验设计方法,具有高效,均匀,可靠的优点[8]。选取便携式电火花铆钉切割设备的工作脉冲频率、脉冲占空比、工作电压以及工具电极进给速度四个加工工艺参数作为试验因素,每个因素取四个水平,试验指标为铆钉切割效率和电极损耗率。

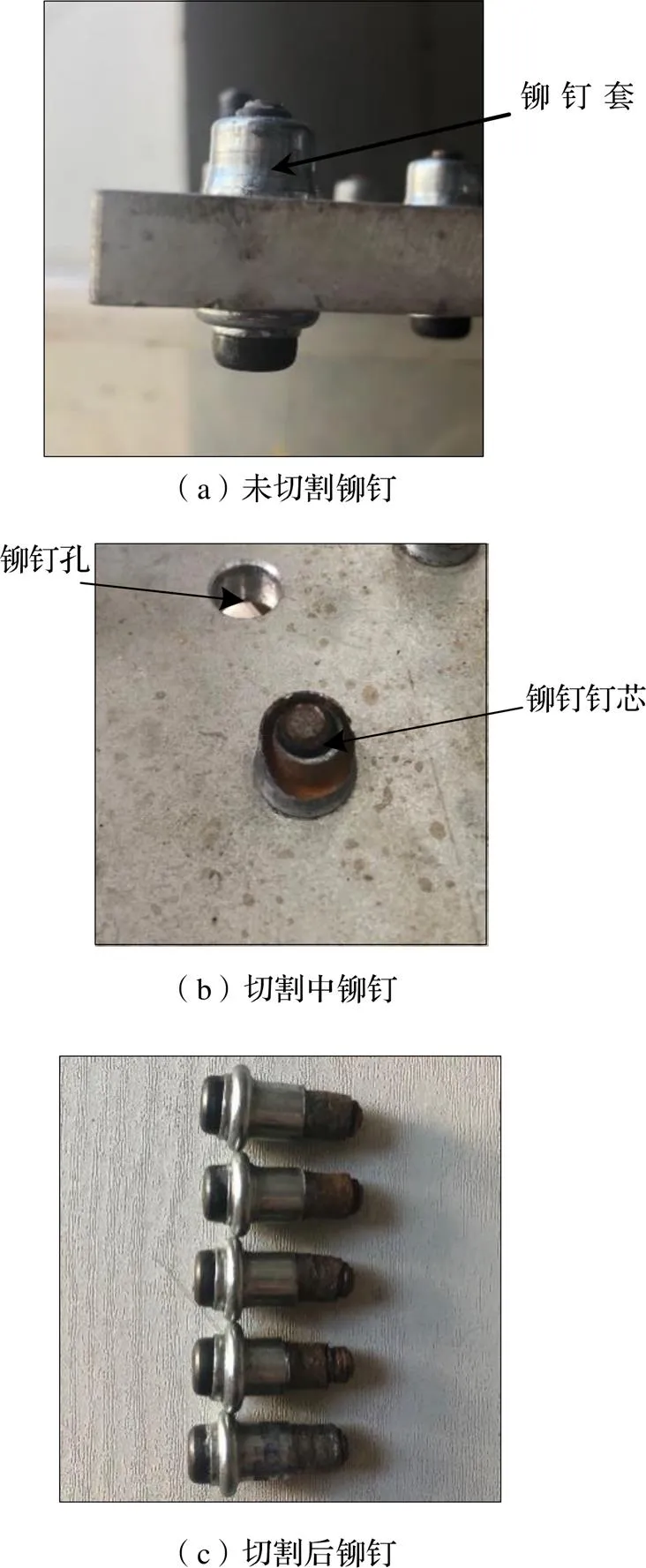

试验现场如图3所示,将水罩扣在被加工铆钉套环上,按下开关按钮,工具电极将对铆钉套环进行电火花切割,铆钉套环如图4(a)所示,工具电极切割一段时间后,切割结果如图4(b)所示,然后轻轻敲击铆钉钉芯即可将铆钉取出,取出后留下的铆钉孔上表面未见明显损伤痕迹,取出的铆钉如图4(c)所示。

图3 试验现场照片

图4 铆钉加工过程图

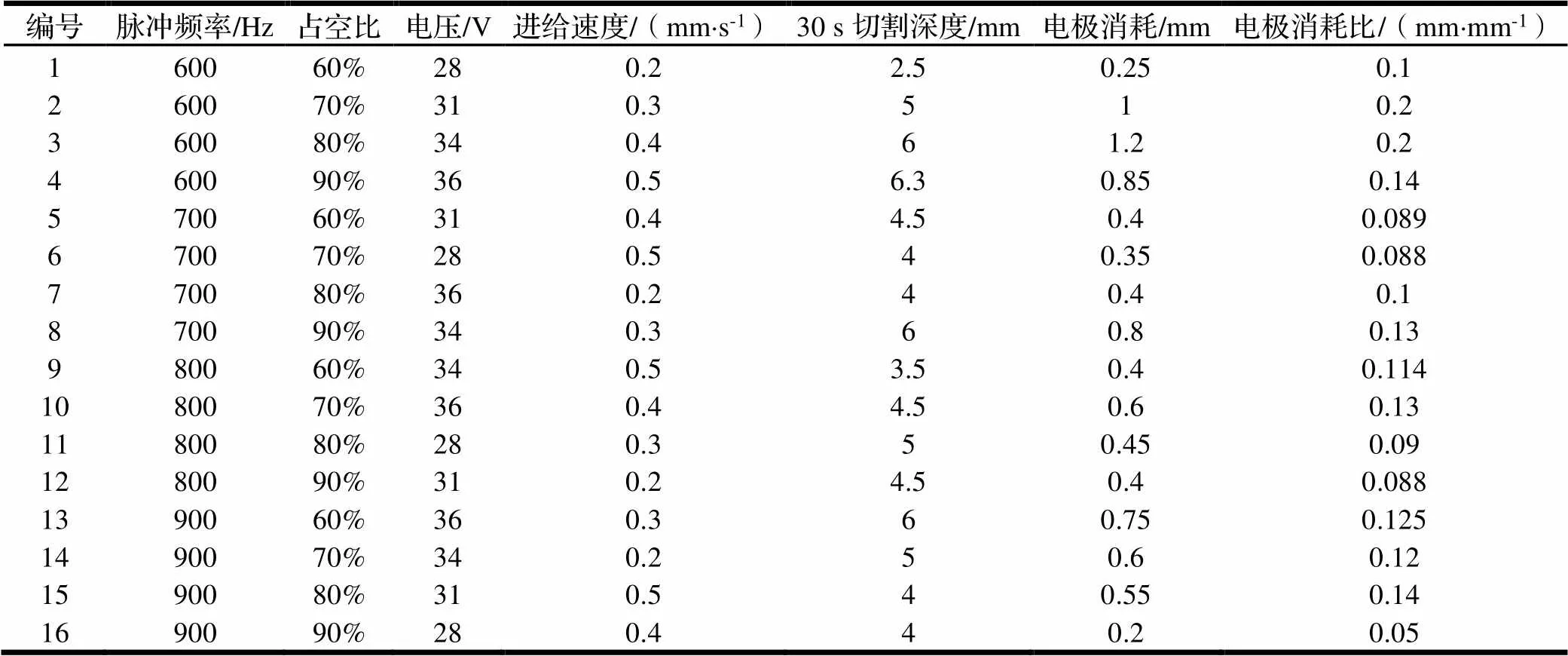

根据铆钉头部被切割的深度,切割效率选择30 s切割深度作为试验数据值,电极消耗比以1 mm加工深度所消耗的工具电极量为试验数据值。试验设计因素水平表如表1所示。根据试验因素和每个因素选取的水平数,选择正交表L16(44)。其试验方案及结果如表2所示。

表1 工艺参数因素水平表

表2 铆钉切割正交试验及试验结果

3 数据分析

3.1 极差分析

极差分析是正交试验分析中常用的分析方法,该方法计算简单,结果直观形象[9]。极差分析能够直观的表达出各因素对实验指标的影响次序。值为同一水平各因素的试验指标的总和,值为相应试验结果的平均值,极差为同一水平各因素中平均值的最大值和最小值之差。

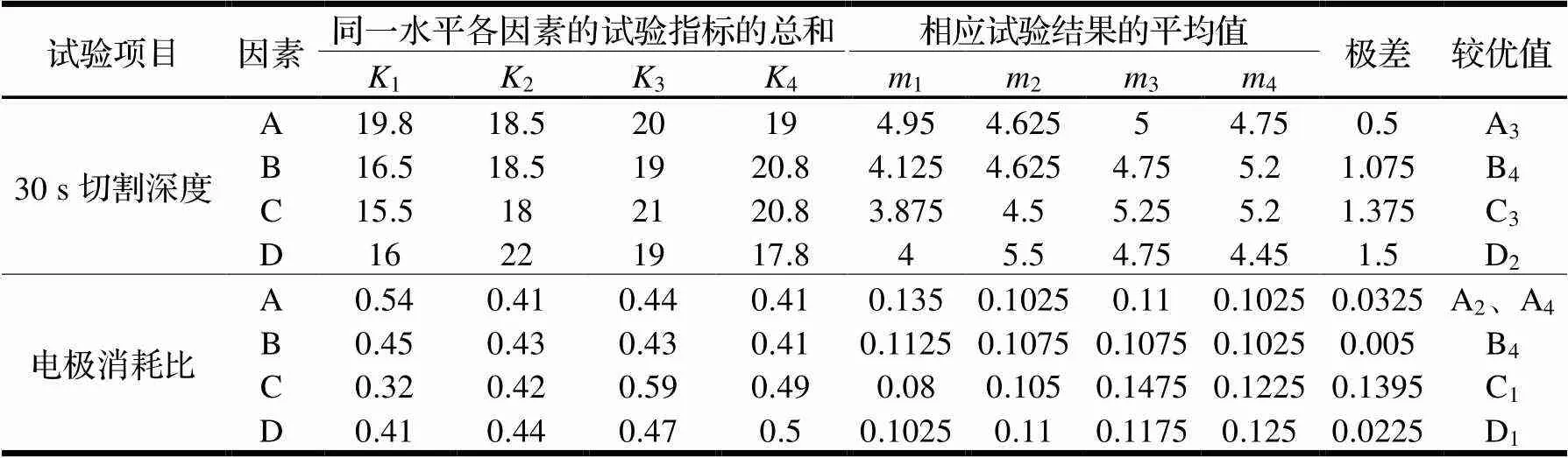

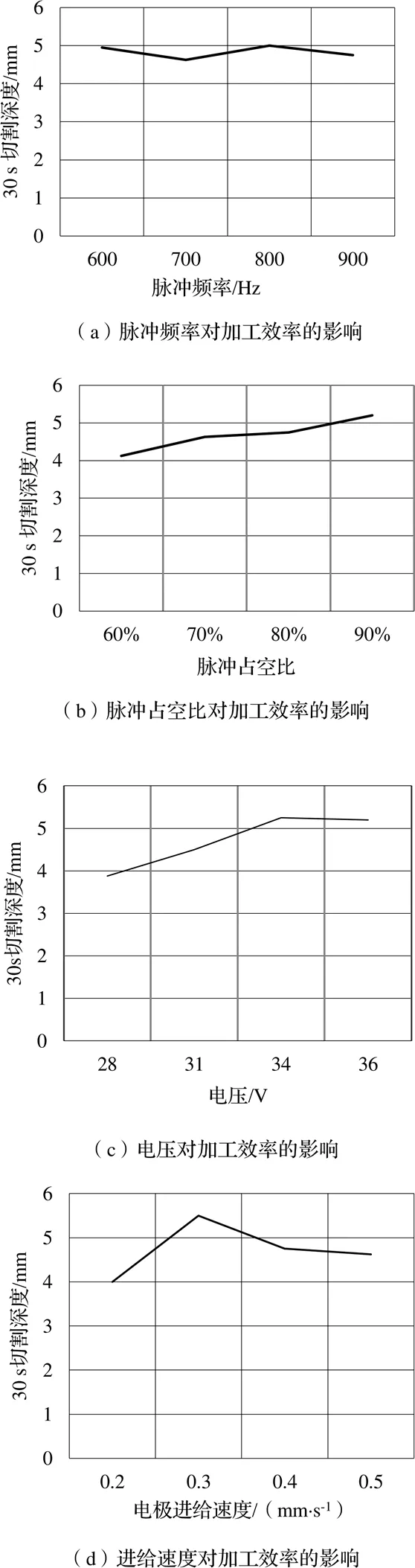

对表2铆钉切割试验结果数据分别计算其值和值,并进行极差分析,其计算结果如表3所示。

表3 铆钉切割正交试验的极差分析表

从表3中的分析可以看出,对加工效率影响最大的是加工电压和电极进给速度,其次是加工脉冲频率,影响最小的是脉冲频率占空比;对电极损耗影响最大的是加工电压,其次是加工脉冲频率,再次是电极进给速度,影响最小的是脉冲频率占空比。

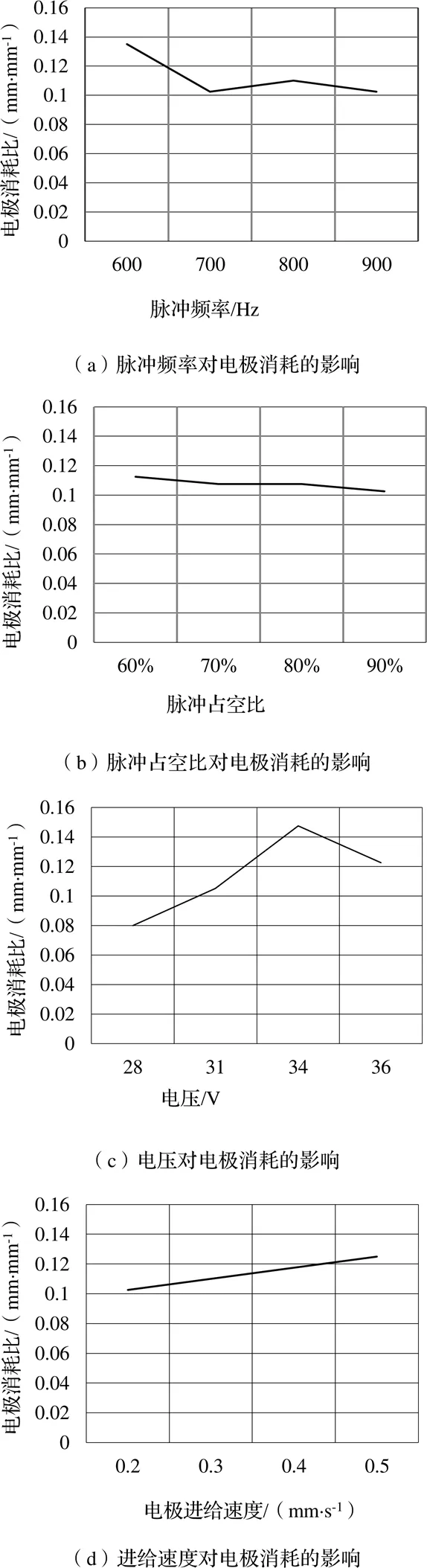

每种因素不同水平对两个指标的影响如图5、图6所示。

但是我个人认为,针对这种记忆力不好的小伙伴,如果老是漏服,还是不要吃口服短效避孕药了,应该把记忆力差列入口服短效避孕药的禁忌!

图5 加工工艺参数对加工效率的影响

图6 工艺参数对电极消耗比的影响

图5(a)表示脉冲频率对加工效率的影响。

从图中可以看出,频率在800 Hz时,加工效率最高,脉冲频率为600 Hz的加工效率次之,从整体来看脉冲频率对加工效率的影响不大。

图5(b)表示脉冲占空比对加工效率的影响。从图5(b)中可以看出随着脉冲占空比的增加,加工效率也在逐渐上升。这是因为随着占空比的增加,每个脉冲所蕴含的能量越高,因此加工效率随之上升。

图5(c)表示工作电压对加工效率的影响。从图5(c)中可以看出电压越高,加工效率也越高。随着电压的升高,极间放电能量变大,极间温度也越来越高。加速了被加工材料融化速度,从而提高了加工效率。

图5(d)表示电极进给速度对加工效率的影响。当电极速度为0.3 mm/s时加工效率最高。进给速度过慢不能保证电极和工件之间的间距始终保持在起弧距离范围内,这样就不能保证加工的连续性;如果进给速度过快,造成电极和工件之间的间距太小而短路的几率大幅增加,此时电极必须回退避免短路现象发生,这就增加了加工的时间,因此进给速度过快或过慢加工效率都会下降。

图6(a)表示脉冲频率对电极损耗的影响。从图中可看出,随着脉冲频率的增加,电极损耗有下降的趋势。电极的熔点高于工件的熔点,加工时的理想状态是电弧温度介于两者熔点之间,从而达到切除工件而不损伤电极的目的。从单个脉冲角度分析,脉冲频率越高则单次电弧持续的时间越短,极间温度传导到工具电极的热量越少,从而降低了工具电极的损耗,因此随着脉冲频率的增加,电极损耗变小。

图6(b)表示占空比对电极损耗的影响。从图中可看出,占空比对电极的损耗影响较小。

图6(c)表示电压对电极损耗的影响。从图中可看出,随着电压升高,电极损耗逐渐变大。电极之间的电场强度随着电压的升高而升高,因此,电压越高,极间放电能量越大,极间温度也越高,从而造成工具电极损耗也随之变大。

图6(d)表示工具电极进给速度对电极损耗的影响。随着工具电极进给速度的提高,电极损耗越大。

3.2 综合平衡法分析

根据试验结果可知,工艺参数对两个试验指标的影响主次不同,因此需要运用综合平衡法分析,来确定最优的工艺参数[10]。

对于因素A脉冲频率而言,对加工效率的影响不大;但是不同水平脉冲频率对工具电极损耗有一定影响,根据图6(a)选取A4水平。

对于因素B脉冲频率占空比而言,对加工效率影响排在第三位,针对加工效率单一指标,选取B4水平;脉冲频率对电极损耗影响不大,因此综合考虑选取B4水平。

对于因素C工作电压而言,电压对加工效率影响排第二位,针对加工效率单一指标选取C3水平;电压对电极消耗率影响占主要地位,但是将高效率作为主要指标的话,综合考虑选取C3水平。

对于因素D工具电极进给速度而言,进给速度加工效率影响排第一位,针对加工效率单一指标选取D2水平,进给速度对电极损耗的影响排第二位,综合考虑选取D2水平。

3.3 试验验证及实验结果分析

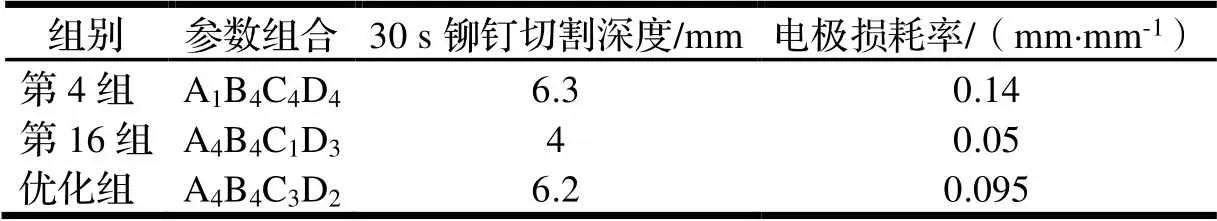

对加工效率影响最大的是工作电压和工具电极进给速度,其次是脉冲占空比,影响最小的是脉冲频率;正交试验得出的各因素的最优水平为A3B4C3D2。对电极损耗率影响从大到小依次为工作电压、脉冲频率、工具电极进给速度、脉冲占空比;各因素的最优水平为A2B4C1D1或A4B4C1D1。综合平衡法分析后的工艺参数组合为A4B4C3D2。将优化组合与加工效率最优组第4组和电极损耗最优组第16组进行比较,结果如表4所示。

表4 试验结果对照表

通过对表4结果分析得出:优化组和第4组比较,切割速度降低了1.6%,电极损耗比降低了32.1%;优化组和第16组比较,切割速度提高了80%,电极损耗比增加了90%。优化组能够兼顾加工效率和电极损耗率,实现高效率、低损耗的目的。

4 结论

本文介绍了便携式电火花铆钉切割设备的结构和工作原理,针对LMB10型铆钉进行切割正交试验,寻找出了加工工艺参数的最优值。通过该方法也可以获得其他型号铆钉切除的加工工艺参数最优值;与传统的切除铆钉方法相比,便携式电火花铆钉切除设备能够在避免损伤工件母材的情况下将铆钉取出,且具有切割精度高、切除速度快的特点。该设备利用电火花加工原理对铆钉进行切割,切割过程不受铆钉材料的硬度和强度的影响,因此也可应用于其他领域内高强度、高硬度合金铆钉或螺栓的切除工作。

[1]何巍杨. 工艺参数对短电弧铣削加工性能影响规律研究[D]. 乌鲁木齐:新疆大学,2018.

[2]董玉春. 镍基高温合金的短电弧加工特性分析与研究[D]. 西安:西安石油大学,2018.

[3]许燕,王博,周建平. 镍基高温合金短电弧加工工艺参数优化[J]. 机床与液压,2018,46(11):106-110.

[4]冯威,周惟. 基于BP网络的中速走丝切割加工参数优选研究[J]. 电脑知识与技术,2020,16(2):194-197.

[5]凡银生. 电火花加工间隙放电特性及自适应与节能脉冲电源的研究[D]. 哈尔滨:哈尔滨工业大学,2017.

[6]段熠朋,姜宏,周建平,等. 短电弧铣削加工中电弧特性实验研究[J]. 机床与液压,2020,48(17):59-63.

[7]许燕,何巍杨,周建平,等. 电极材料及极性对短电弧铣削镍基高温合金影响的研究[J]. 制造技术与机床,2018(6):160-163.

[8]明五一,沈帆,何文斌,等. 绿色电火花成型加工多目标工艺参数优化[J]. 机床与液压,2020,48(1):23-28.

[9]胡思远. 中走丝电火花线切割工艺参数优化分析[J]. 煤矿机械,2020,41(2):107-110.

[10]何巍杨,周建平,许燕,等. 电参数对短电弧铣削加工性能影响的研究[J]. 组合机床与自动化加工技术,2018(1):137-140.

Design and Process Parameter Optimization of a Portable EDM Rivet Removal Device

WU Ganyu1,NI Wenbo1,WANG Xuemei1,LI Wei2,YANG Lin2

(1.School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China; 2.Meishan CRRC Fastening System Co., Ltd., Meishan 620010, China)

Aiming at the problems of the damage to base material and low cutting efficiency of traditional rivet removal equipment, a type of portable rivet removal device is designed by using EDM technology. Improving the rivet cutting efficiency and reducing the electrode loss are the key points of improving the practicability of the EDM rivet cutting device. In this paper, the structure and working principle of the portable EDM rivet cutting device is introduced. In the experiment, the orthogonal test method is used to optimize the four main processing parameters. The working pulse frequency, pulse duty cycle, working voltage and tool electrode feed rate are selected as the test factors, and the machining efficiency and electrode loss rate are taken as the test indexes. Through the orthogonal test of lmb10 rivet, the influence order of each influencing factor on the target index and the best level of each factor are determined by range analysis method, and the optimal combination of processing parameters for cutting this type of rivet is obtained.

rivet cutting;EDM;rivet;process parameter optimization

TG484

A

10.3969/j.issn.1006-0316.2021.08.011

1006-0316 (2021) 08-0074-07

2021-01-18

武甘雨(1996-),男,山东德州人,硕士研究生,主要研究方向为电火花控制,E-mail:269637917@qq.com。