TIG堆焊TiB2增强铝基复合材料的工艺与性能

冯 杨,曾宏祥,孙焕焕,王 崭,巴豪强,任益博

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.北京中资燕京汽车有限公司技术中心,北京 102413)

原位自生TiB2颗粒增强铝基复合材料采用混合盐反应方法制备,TiB2增强相在铝合金基体中原位生成,尺寸细小、形状圆整,与铝基体之间具有良好的相容性,对基体有显著的强化效果[1-4]。TiB2/7050因具有密度小、比强度高、模量大等优点,在航空航天、国防军工、机械制造等领域均具有广阔的应用前景[5]。

增材制造技术近些年来快速发展,该方法可以按照设计的规划路径自下而上、逐点逐层累积,能够一次性成形出任意复杂形状的部件,且成形的零件化学成分均匀、致密度高[6]。实现原位自生TiB2颗粒增强铝基复合材料的增材制造,将有望满足众多应用领域对材料高性能和结构复杂性提出的新要求。

堆焊成形属于增材制造的范畴,其中以电弧为热源的堆焊方法,即电弧增材技术(Wire Arc Additive Manufacturing,WAAM),具有效率高、成本低等优点,近些年受到了广泛的关注[7-8]。本文以脉冲交流TIG电弧为热源,在ZL102上进行TiB2/7050铝基复合材料的堆焊工艺与堆焊层组织性能研究,为高性能TiB2增强铝基复合材料的电弧增材成形进行初期探索。

1 试验材料及方法

堆焊试验采用尺寸200mm×150mm×10mm的ZL102板材作为基材,其主要化学成分为12%Si、0.3%Cu、0.5%Mn和余量Al。堆焊材料为TiB2/7050铝基复合材料,其中TiB2增强相的质量分数为6%,基体7050铝合金的主要化学成分为0.15%Zr、6.5%Zn、2.0%Mg、2.3%Cu和余量的Al。TiB2/7050采用混合盐反应方法制成坯锭[3],又经挤压变形和T6热处理后被裁剪为截面尺寸2.5mm×2.5mm的细条作为焊材备用。

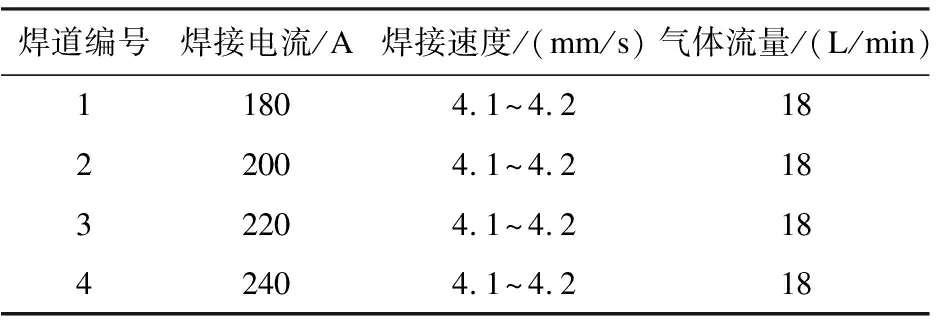

试验所用的焊接电源是WSE-500型交直流脉冲氩弧焊机,电极直径为4.0mm铈钨极,喷嘴直径20mm,保护氩气纯度99.999%。焊前分别将基材和焊材用砂纸清除表面氧化膜,并用丙酮进行擦拭,之后立即进行手工TIG堆焊试验。堆焊试验中,主要通过改变焊接电流来改变焊接时的热输入,电流的变化范围为180~40A,焊接速度控制在4.1~4.2mm/s,保护气体流量18L/min,每组参数焊接1道,具体工艺参数见表1。

表1 堆焊试验工艺参数

将堆焊好的试样用线切割切成不同的尺寸备用。采用Axiocam 105 color体式显微镜观察堆焊焊道的截面形貌;采用Axiovert 200 MAT光学显微镜(OM)分析堆焊层焊缝区和热影响区微观组织;采用S-3400N型扫描电子显微镜(SEM)观察复合材料中TiB2增强颗粒的形貌;采用HVS-50型显微硬度仪分别测量堆焊层焊缝中心区和熔合区的显微硬度;加载载荷为5kg,加载时间为10s,各区域显微硬度值均取5个数据的平均值。

2 试验结果与讨论

2.1 复合材料堆焊焊道成形特点

2.1.1 焊道的外观形貌

图1为不同焊接电流下获得的复合材料堆焊焊道的外观形貌。

图1 不同焊接电流获得的复合材料堆焊焊道外观形貌

由图1可以看出,采用TIG焊方法堆焊的复合材料焊道沿着焊接方向成形良好,表面鱼鳞纹较均匀,除了起弧和收弧位置,肉眼观察均未在焊道表面发现明显的气孔和焊接裂纹等缺陷。比较焊道1~4的外观形貌可以发现,随着焊接电流的增加(见表1),焊接热输入增加,焊缝表面变得光滑。

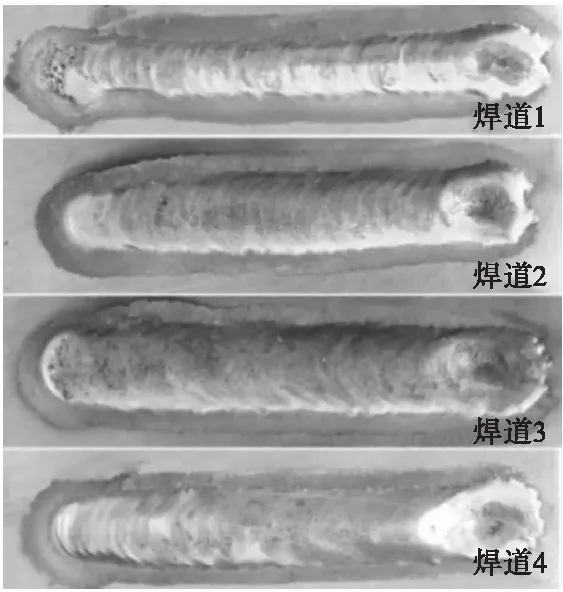

2.1.2 焊道的截面形貌

图2为不同焊接电流下获得的堆焊复合材料焊道的截面形貌。

图2 复合材料堆焊焊道的截面形貌

由图2可以看出,采用TIG堆焊获得的TiB2/7050铝基复合材料与ZL102基材实现了良好的冶金结合,但堆焊层中有少许气孔,其形成原因:一是堆焊层铝基复合材料较强的散热能力和堆焊基材的ZL102具有较强的导热共同作用,使得堆焊层焊后发生快速冷却和凝固,焊接中产生的少许气体来不及溢出;二是在焊接过程中熔池中复合材料的7050铝合金熔化,而高熔点的TiB2增强相未熔化,增强相的存在使得熔池金属的流动性较差[9],在一定程度上阻碍了气体的溢出。

图3给出了TIG堆焊电流对焊道截面尺寸的影响。

图3 堆焊层焊道尺寸

由图3可以看出,随着焊接电流的增大,复合材料焊道的熔宽增大。当焊接电流180A时,熔宽约9.0mm;焊接电流200A时,熔宽增大到12.0mm,随着焊接电流的继续增加,熔宽呈缓慢增加。TIG电流对复合材料堆焊焊道余高的影响不明显,随着焊接电流的增大,余高仅稍有增加。但随着焊接电流的增加,焊道的熔深则显著增大,当焊接电流240A时,熔深已增大到8.5mm,此时堆焊处的ZL102基材已全部熔化。在堆焊过程中,焊接电流的增大使得复合材料焊材的熔化速度增加[10],单位时间液态金属的填充量增多,堆焊焊道的熔宽增加。同时焊接电流的增大,也增大了基材ZL102的熔化热量,导致焊道熔深显著增加。

2.2 复合材料堆焊层微观组织

2.2.1 焊缝区金相组织

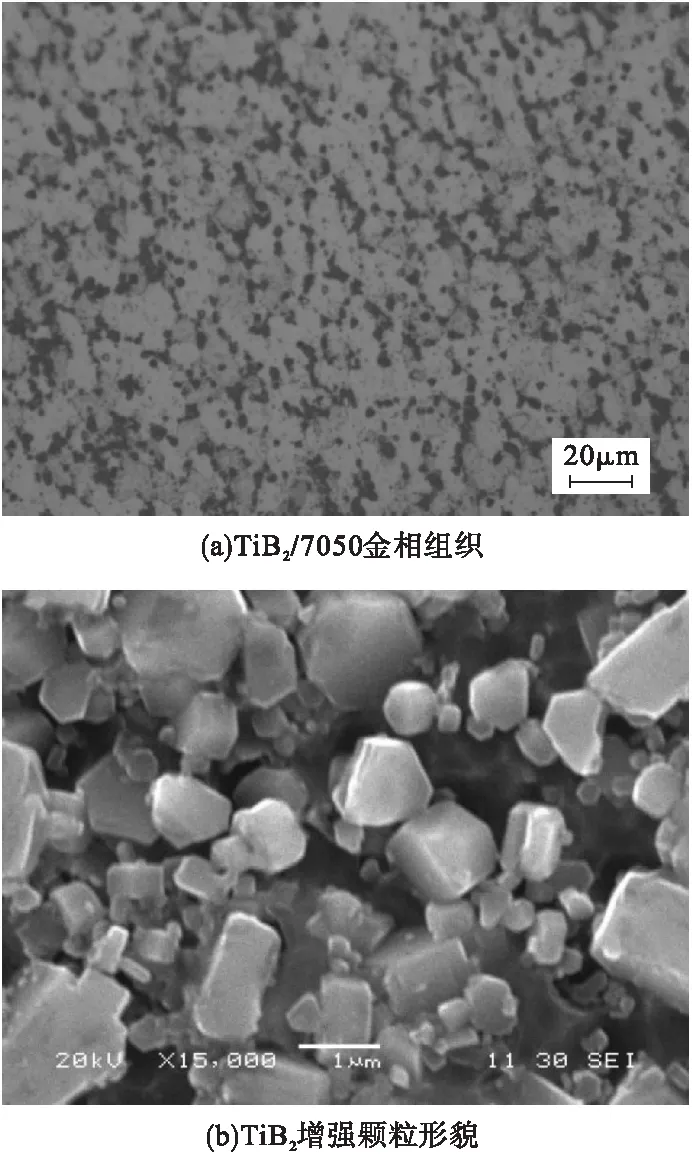

图4为TiB2/7050复合材料焊材微观组织。图4a为堆焊试验所用焊材TiB2/7050复合材料垂直于挤压方向的微观组织,TiB2增强相主要呈聚集态分布于α-Al的晶间,扫描电镜(SEM)下TiB2增强相的形貌见图4b,颗粒尺寸50~1000nm,呈较为圆整的六角状、球状、片状等。

图4 TiB2/7050复合材料焊材微观组织

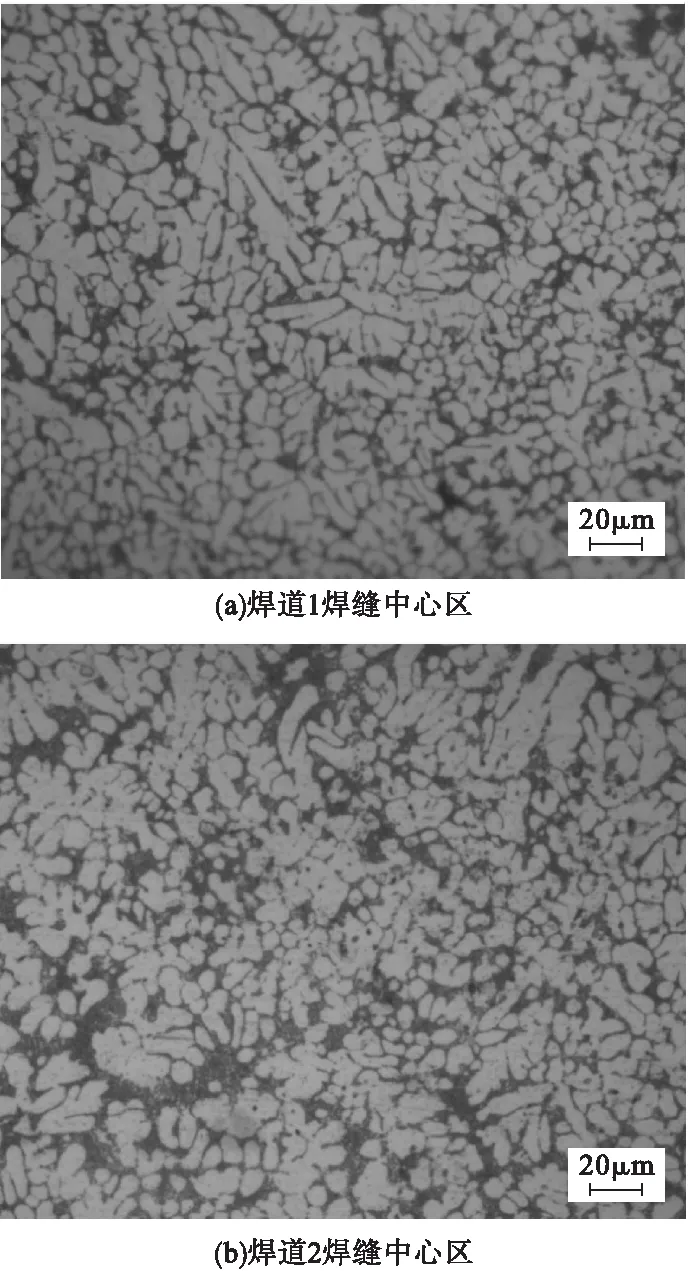

图5为不同焊接电流下获得的堆焊层焊缝中心区的微观组织照片。

图5 复合材料堆焊层焊缝中心区微观组织

将图5与图4比较可以发现,其与堆焊前的原始焊材微观形貌不同,复合材料堆焊层呈“铸态”枝晶组织。当焊接电流较小时,焊道1和焊道2的堆焊层中的α-Al枝晶较为细小,增强颗粒呈团聚态分布于晶间区域,焊缝区整体组织致密。这是由于焊接电流较小时,熔池尺寸较小,焊缝金属在随后的冷却过程中,受自身的散热和基材的导热作用,冷却速度较快。同时,由于来自复合材料焊材中的颗粒尺寸较小,比表面能大,当α-Al 基体还未凝固时,TiB2颗粒已经聚集并随凝固过程的进行被排斥到了凝固前沿,最终在α-Al 基体的晶界上富集。被推斥到凝固前沿的TiB2颗粒,大大阻碍了α-Al 晶粒的生长,从而使α-Al 晶粒得到细化[11]。仔细比较还可以发现,焊道2的微观组织比焊道1的微观组织仅稍有长大。结合图2、图3微观形貌和焊道尺寸可知,焊道2的焊缝成形系数(熔宽与熔深的比值),要明显大于焊道1,这表明焊道2堆焊层中复合材料焊材的比例要大于焊道1中的复合材料。这是由于增加焊接电流使得焊材的熔化速度增加,导致更多的复合材料过渡到堆焊层中,故焊道2中增强颗粒的比例要略高于焊道1。堆焊层中的增强颗粒,在熔池中不熔化,也能作为α-Al形核的质点,增加新晶核的数量[12]。

当焊道3焊缝区的微观组织中的α-Al呈现明显的树枝状形貌,且枝晶尺寸与焊接电流较小的焊缝相比明显粗大。这是由于焊接电流的增大,导致焊丝的熔化速度继续增加,同时基材的熔化量也增加,结果整个熔池中的金属量增加,熔池金属的冷却速度减慢,焊缝中的α-Al迅速地呈树枝状长大。当焊接电流达到240A时,熔池尺寸进一步增加,焊缝金属的冷却速度进一步降低,α-Al枝晶有充分的时间长大,同时堆焊层的焊缝成形系数显著减小,这表明大量的基材金属熔入焊道,造成增强相体积分数的显著下降,堆焊层中增强颗粒对枝晶生长的阻碍作用也大大降低,焊道4的焊缝区形成粗大的胞状晶组织。

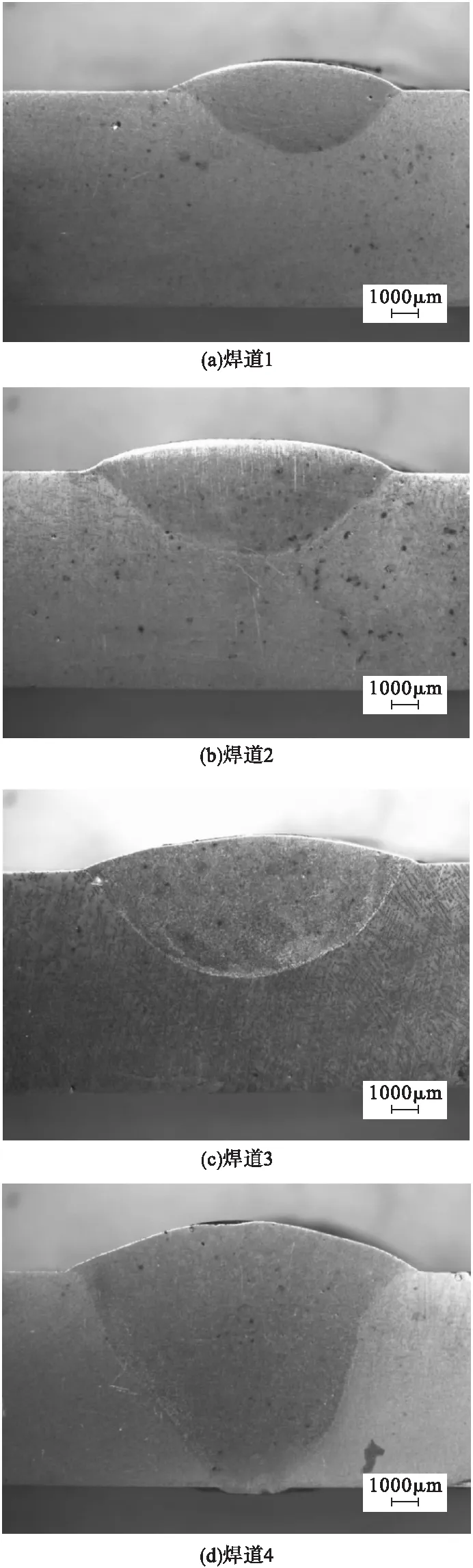

2.2.2 熔合区金相组织

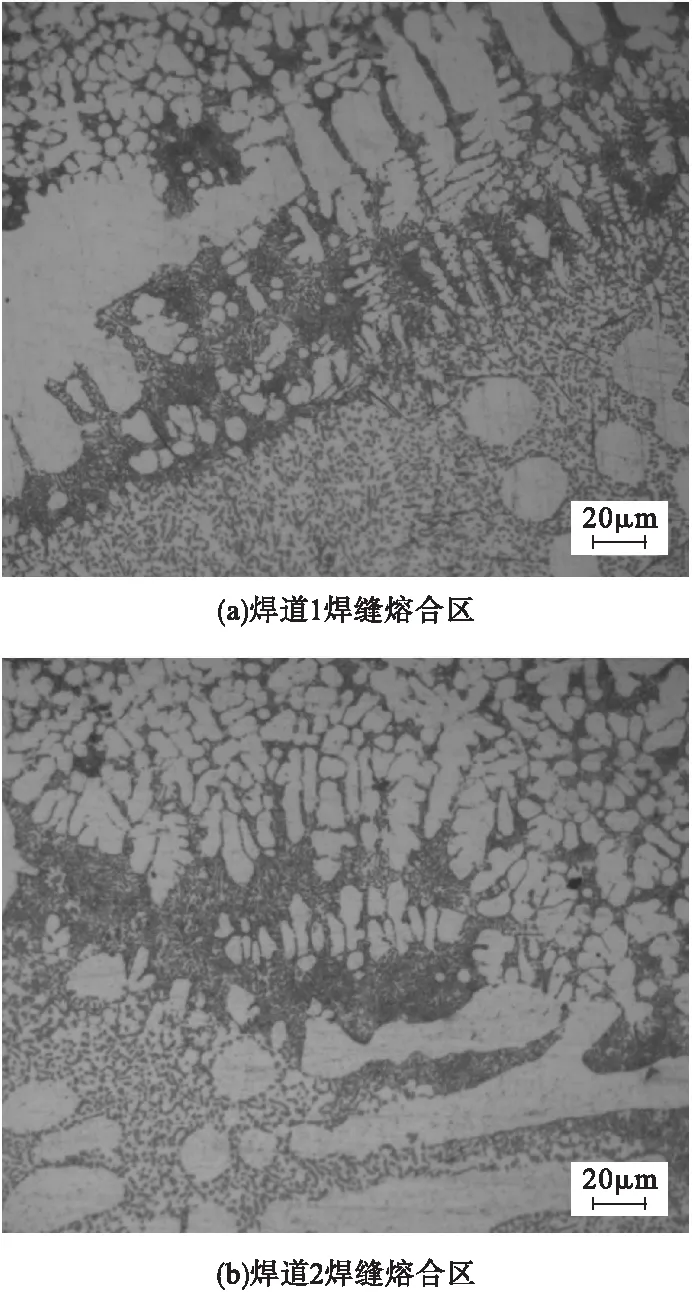

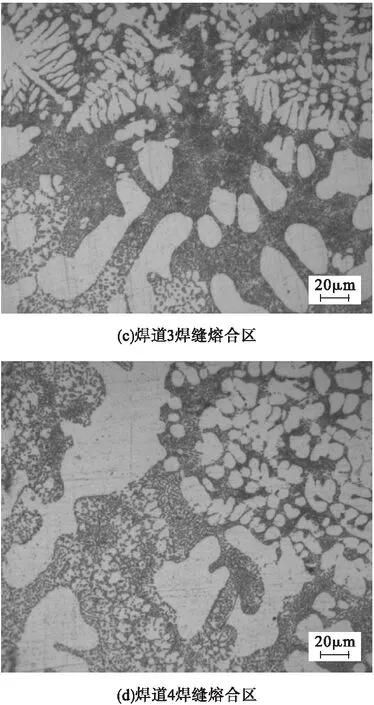

图6为不同焊接电流下获得的复合材料堆焊层焊缝熔合区的微观组织。

图6 复合材料堆焊层焊缝熔合区微观组织

由图6可以发现,焊缝熔合区组织与焊缝中心区组织有明显的不同。观察焊道1的熔合区(图6a)可以发现,靠近熔合线的焊缝金属垂直于熔合线晶粒呈柱状排列,这是由于受基材传热的影响,焊道1的焊缝熔合区金属冷却速度最快,液相中存在一定的过冷度,并在较大的温度梯度下,新生晶格沿堆焊层表面冷却速度较大的方向生长,使堆焊层与基体界面形成柱状晶[13]。随着焊接电流的增大,熔池金属的数量增加,堆焊金属的冷却减慢,液相界面变小,熔合区附近金属呈树枝状长大,且枝晶尺寸也变得越来越粗大。

2.3 复合材料堆焊层显微硬度

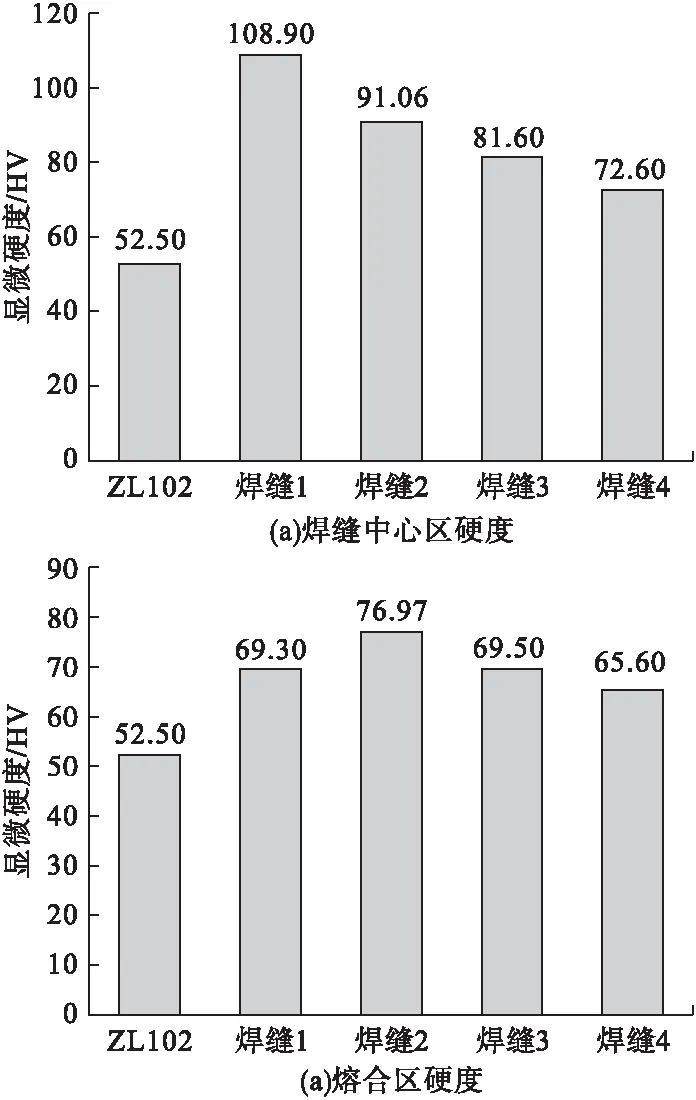

图7a和7b分别给出了复合材料堆焊层的焊缝中心区和熔合区的显微硬度值。

由图7可见,不同焊接电流下焊缝中心区和熔合区的硬度值均高于堆焊基材ZL102,且同一焊接电流获得的焊缝中心区的硬度均要明显高于熔合区。在复合材料堆焊层的焊缝区,其组织为α-Al和分布于晶间的TiB2颗粒;在焊缝凝固过程中,TiB2对组织的细化和强化作用使得堆焊层比ZL102具有更高的硬度。焊缝熔合区受焊材熔化的加热作用,使得一定含量的ZL102基材熔入焊缝,该区域为焊材和基材的混合成分,故硬度值比复合材料焊缝区低。随着焊接电流的增大,焊道1到焊道4的焊缝中心区硬度逐渐下降,这与前面的焊缝区组织观察结果相一致。当焊接电流为200A时,焊道2的熔合区硬度值最大。焊道3和焊道4的熔合区则因枝晶的逐渐粗大和ZL102成分的逐渐增加而减小。

图7 复合材料堆焊层与ZL102的显微硬度比较

3 结论

(1)采用TIG方法制备TiB2增强铝基复合材料堆焊层,随着焊接电流的增大,焊缝的熔宽、熔深和余高尺寸都随之增加。

(2)复合材料堆焊层与ZL102基体冶金结合,焊缝中有少许气孔,整体组织较致密。焊缝区组织由α-Al枝晶和分布于晶间的TiB2颗粒组成。焊接电流较小时,焊缝区的组织很细小,随着焊接电流的增大,焊缝区和熔合区组织变得粗大。

(3)复合堆焊层的焊缝中心区的硬度要显著高于熔合区和堆焊基材,这归因于TiB2颗粒对组织的细化和强化作用。