搅拌摩擦加工制备Al2O3增强铝基复合材料的组织与性能分析

王 辉,孙焕焕,任益博,冯 杨,巴豪强,王 崭

(1.上汽通用(沈阳)北盛汽车有限公司 冲压车间,沈阳110044; 2.沈阳理工大学 材料科学与工程学院,沈阳 110159)

搅拌摩擦加工(Friction Stir Processing,FSP)是一种可用于制备颗粒增强金属基复合材料的新技术,该方法依靠搅拌摩擦产生的热和剧烈的塑性变形来细化晶粒、分散增强相,从而大幅度提高材料的性能[1-2]。

作为一种固相加工方法,搅拌摩擦加工已经在制备颗粒增强铝基及镁基复合材料方面取得了一定的成果[3-4]。金玉花等[5]采用搅拌摩擦加工方法制备铝基SiC复合材料,发现经4道搅拌摩擦加工后,SiC颗粒均匀弥散地分布在铝合金基体中,复合材料的硬度是基体的1.5倍。宋超群[6]分别以纳米ZrO2、Al2O3和AlN颗粒作为增强体,采用搅拌摩擦加工方法在6061-T6铝合金表面制备铝基复合材料,研究表明由于细晶强化和颗粒强化作用,三种经过表面加工后获得的复合材料的硬度和耐磨损性能均优于铝合金基体。陈洪美等[7]通过搅拌摩擦加工制备出纳米ZrO2增强镁基复合材料,并研究了ZrO2体积分数对复合材料力学性能的影响。姚立群等[8]分别将纳米Si3N4粒子和SiO2粒子添加到AZ31镁合金中,进行搅拌摩擦加工处理,所得复合材料具有很高的热稳定性。

目前,关于搅拌摩擦加工制备颗粒增强复合材料的研究主要通过选择增强颗粒种类、优化加工工艺参数等来制备组织和性能优良的复合材料[9]。但要实现搅拌摩擦加工制备的不同种类颗粒增强复合材料的工业应用,很多工作仍待深入研究。本文采用3道搅拌摩擦加工技术在ZL102铝合金中添加Al2O3陶瓷颗粒制备铝基复合材料,研究该复合材料的微观组织、力学性能和磨损性能,并对拉伸断口和磨损表面进行探讨与分析。

1 试验材料及方法

试验所用基材为尺寸200mm ×100mm×12mm的ZL102铝合金板材,其主要化学成分见表1。ZL102铝合金显微组织照片如图1所示。

表1 ZL102铝合金化学成分 wt.%

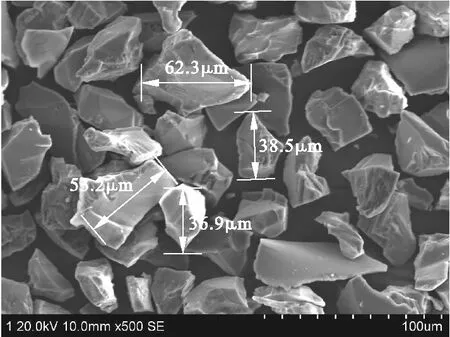

由图1可见,铸态合金α-Al枝晶粗大,Al-Si共晶组织分布于α-Al的枝晶之间。制备复合材料所用的增强相为Al2O3陶瓷颗粒,粒度尺寸30~70μm,形貌如图2所示。

图2 Al2O3增强颗粒形貌

试验采用X6136C万能铣床作为搅拌摩擦加工设备。搅拌头材料为热处理态H13钢,硬度HRC55,轴肩直径18mm,针长6.0mm,螺距1.2mm。

复合材料的主要制备流程为:基材表面打孔→预置颗粒→搅拌摩擦加工。试验采用ZHX-13型号的台式钻床,在基材上打直径2.0mm深度3.0mm的盲孔,孔间距2.0mm。开孔后的基材用丙酮去除油污后,冷风吹干。将Al2O3颗粒粉末和酒精加入器皿内,用玻璃棒搅拌成混合乳液;用吸管将乳液滴入盲孔内,酒精自然挥发后颗粒留在孔内,重复该步骤直至颗粒填实小孔。搅拌摩擦加工时,搅拌头沿着盲孔中心旋转,转速1100r/min;加工速度25mm/min;搅拌头倾角2°;下压量1mm;加工道次3道,重叠率100%,所得搅拌区记为FSP制备的Al2O3颗粒增强铝基复合材料试样。

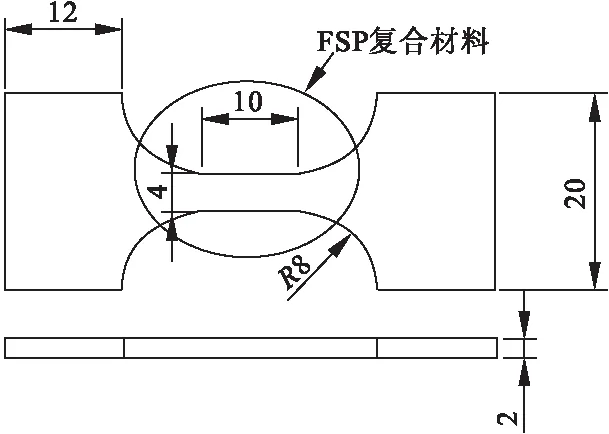

将搅拌摩擦加工制备好的复合材料沿横截面进行金相试样截取,用质量分数为0.5%的氢氟酸进行腐蚀。采用Axiovert 200 MAT光学显微镜(Optical Microscope,OM)和S-3400N型扫描电镜(Scanning Electron Microscope,SEM)观察微区组织。采用HVS-50型显微硬度仪测量硬度,加载载荷为5kg,加载时间为10s,多次打点取平均值。采用Instron-3365电子万能拉伸试验机进行室温拉伸试验,复合材料的拉伸试样垂直于搅拌摩擦加工方向截取,保证搅拌区位于试样标距内,试样尺寸和示意图见图3,尺寸单位为mm。拉伸后的试样用SEM进行断口形貌观察。采用MMW-1A摩擦磨损试验机测试复合材料的耐磨性能,磨损模式为销盘式。销钉试样取自搅拌摩擦加工中心区的复合材料,尺寸φ4.8mm×12mm,对磨材料为淬火态45号钢,硬度HRC55左右。磨损过程中,载荷40N,滑动速度2.3m/min,磨损时间设定30min。实验前后分别用精度为0.0001g的分析天平测量试样的重量,计算单位面积上的磨损量。作为对比,未处理的ZL102铝合金基材采用与复合材料同样的方法进行硬度、拉伸和磨损试验。

图3 拉伸试样尺寸及截取示意图(mm)

2 结果与讨论

2.1 铝基复合材料的微观组织

图4a和图4b分别为采用搅拌摩擦加工制备的Al2O3颗粒增强铝基复合材料的金相组织和扫描电镜照片。由图4a可见,经3道搅拌摩擦加工后,原来ZL102基材中粗大的α-Al枝晶被破碎,经过塑性变形和再结晶后,组织得到明显细化,共晶Si和加入的Al2O3颗粒一起呈弥散态均匀地分布在铝合金基体中。观察图4b可以发现,复合材料中的较大的Al2O3颗粒与添加的原始颗粒(图2)相比,外观发生了一定的改变,个别颗粒棱角受损,尺寸减小,且还有一些尺寸较小的细碎Al2O3零星的分布在铝合金中。这是由于搅拌摩擦加工过程中,强烈的机械搅拌带动Al2O3颗粒和铝合金基体一起旋转、流动、混合[10],铝合金基体随搅拌头旋转流动所产生的剪切应力使部分Al2O3颗粒的棱角发生破碎,多次搅拌摩擦加工后Al2O3变为大小不一的颗粒分散在基体中。仔细观察图4b还可以发现,所有Al2O3颗粒都牢固的嵌入铝合金之中,且与基体紧密结合。

图4 搅拌摩擦加工制备的复合材料形貌

2.2 铝基复合材料的力学性能

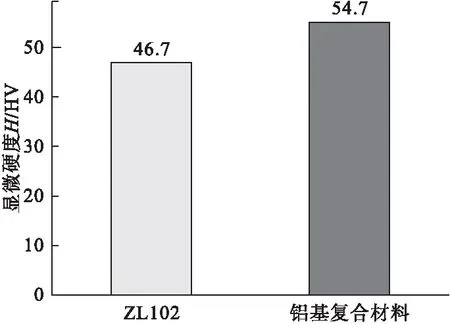

图5为添加Al2O3颗粒搅拌摩擦加工制备的铝基复合材料和ZL102铝合金平均显微硬度对比图。

图5 铝基复合材料和ZL102的显微硬度对比

由图5可见,ZL102基材的显微硬度为46.7HV,复合材料的平均硬度为54.7HV,其硬度比基体合金提高了17.1%。结合前面组织观察结果,分析可知,复合材料的显微硬度明显优于铝合金基体的主要原因有两个方面:(1)由于复合材料制备过程中搅拌摩擦加工对铝合金基体组织的强烈塑性变形导致的晶粒大幅减小,起到了细晶强化作用[11];(2)搅拌摩擦加工使基体中Si颗粒和添加的Al2O3增强相均匀分散,对铝基体具有弥散强化作用。

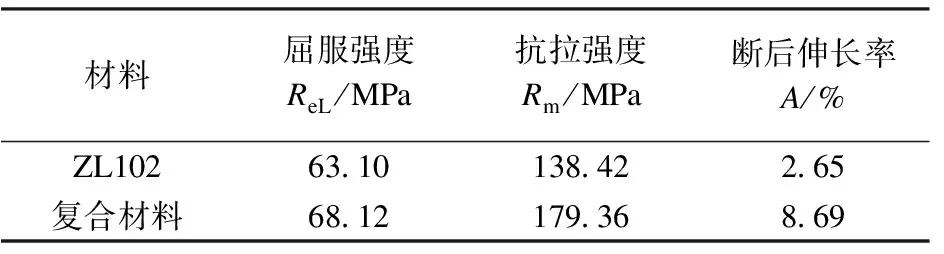

表2为拉伸试验得到的搅拌摩擦加工制备的Al2O3颗粒增强铝基复合材料和其基体ZL102的性能结果。通过对比可以发现,复合材料的屈服强度68.12MPa,抗拉强度179.36MPa,分别较其基体合金提高了8.0%和29.6%。同时断后伸长率也大大提高,表现出较好的塑性变形能力。

表2 拉伸试验结果

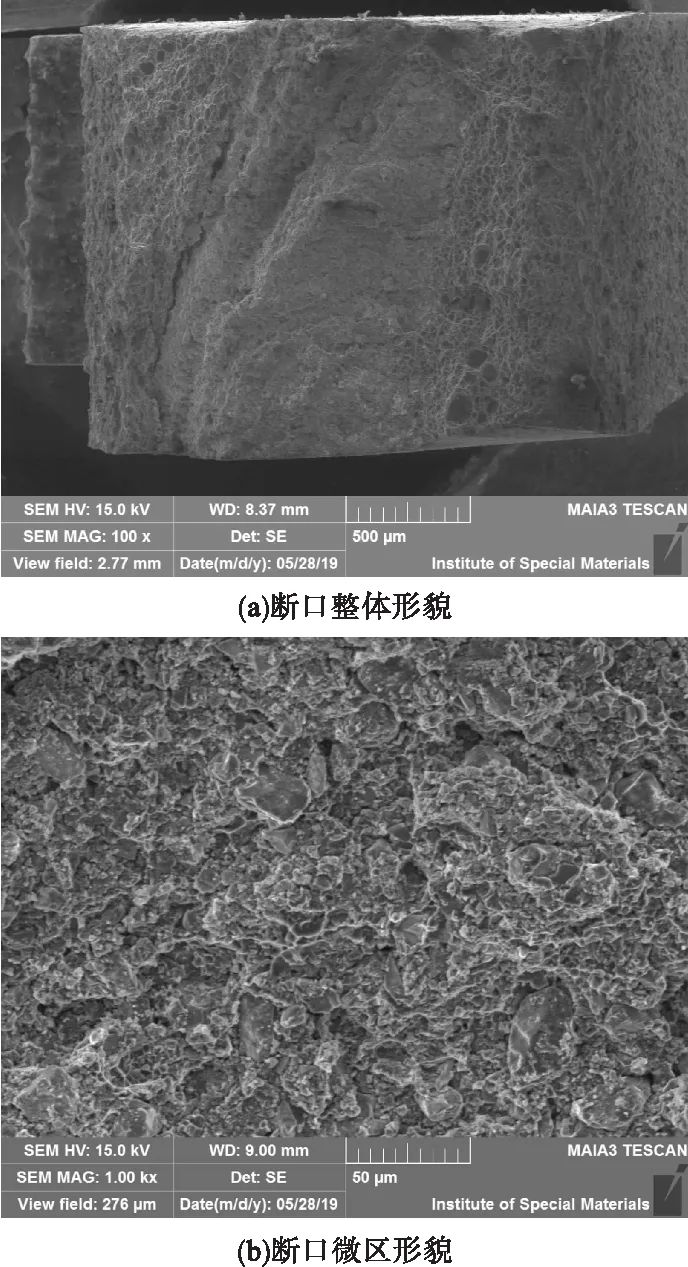

为进一步分析Al2O3颗粒增强铝基复合材料拉伸试样的断裂模式,将拉断后的复合材料及其基体合金断口进行扫描电镜观察。图6a为铸态ZL102试样拉伸断裂后的整体形貌,其断口由撕裂棱、解理面和韧窝组成,表现为混合断裂特征。图6b为断裂解理面的放大照片,呈现脆性断裂特征。图7a为该复合材料拉伸断口的整体形貌,整个断口均由韧窝组成,表现为典型的塑性断裂特征。将断裂表面局部放大(图7b),可以看到韧窝大小不一,仔细观察可在个别大韧窝内部发现添入的Al2O3颗粒。

图6 ZL102拉伸断口

图7 搅拌摩擦加工制备的复合材料拉伸断口

以上研究结果表明,搅拌摩擦加工制备的Al2O3颗粒增强铝基复合材料具有较好的强度和塑性。分析原因有:3道搅拌摩擦加工处理,使得复合材料中的外加Al2O3颗粒均匀分布,起到很好的增强效果,有助于复合材料力学性能的提高。此外,搅拌摩擦加工后,复合材料与基体合金相比,晶粒的强烈细化导致晶界显著增多,晶界对位错滑移的阻碍使位错运动受阻,也在一定程度上提高了材料的强度[12]。

2.3 铝基复合材料的磨损性能

为获得较为准确的耐磨结果,试验对制备的Al2O3颗粒增强铝基复合材料和ZL102基体合金均制备3个磨损试样,磨损后,两种试样的磨损失重按照如公式(1)进行计算,获得磨损率的平均值。

Q=(m1+m2+m3)/TS

(1)

式中:Q为磨损率mg/(min·mm2);m1为第一组磨损前后质量差(mg);m2为第二组磨损前后质量差(mg);m3为第三组磨损前后质量差(mg);T为磨损时间(min);S为3个试样的总磨损面积(mm2)。

经计算得到ZL102的磨损率为0.011mg/(min·mm2);复合材料的磨损率为0.007 mg/(min·mm2)。从磨损率的数据可以看出,复合材料的磨损率相对铝合金基体下降了36.4%,抗磨损性能要明显好于其基体铝合金。

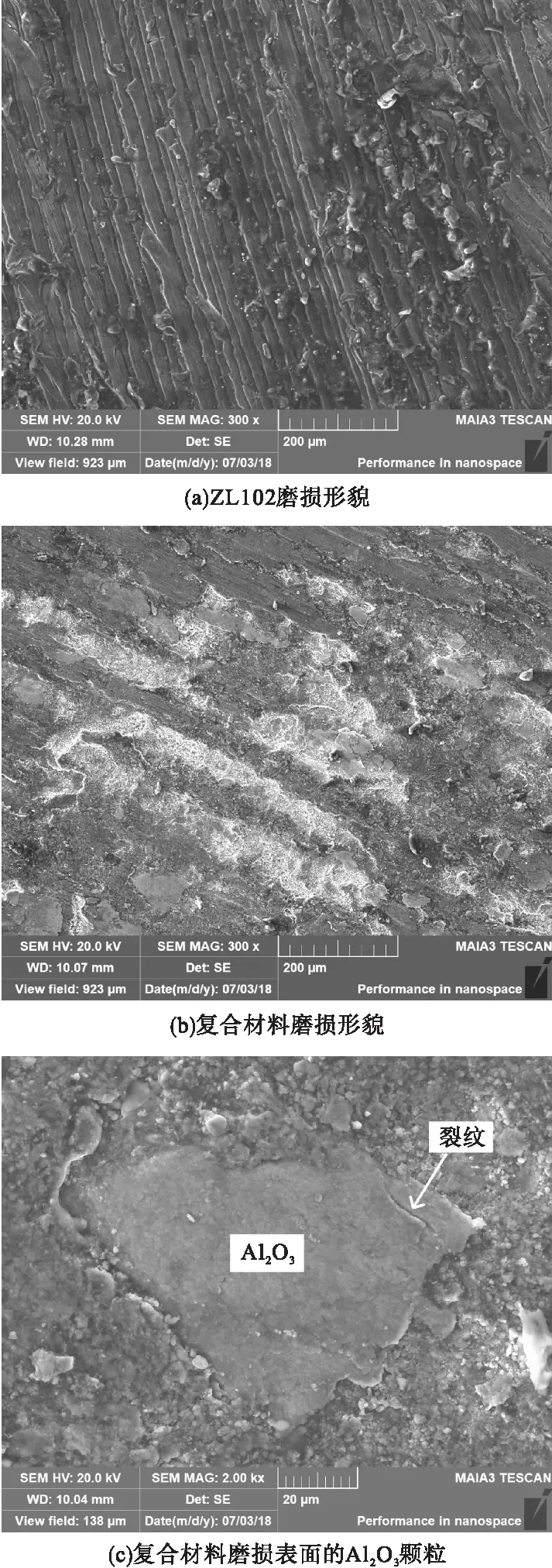

为进一步分析复合材料的抗磨机理,将磨损后的两种试样分别放在SEM下观察磨损表面形貌。图8a和图8b分别为ZL102基体和搅拌摩擦加工制备的Al2O3颗粒增强铝基复合材料的磨损表面。由图8可见,相同磨损条件下,ZL102表面的犁沟呈平行、连续状,且较深,局部还可观察到即将脱落的磨屑;而复合材料表面的犁痕相对平坦,且可观察到一些Al2O3增强颗粒的轮廓。

将图8b中的磨损表面进一步放大观察(见图8c),可以看到磨损后的Al2O3的颗粒表面非常平整,无明显磨痕出现。可以判断,磨损过程中高硬度Al2O3陶瓷颗粒的存在提高了铝基复合材料的相对耐磨性能[13],同时其周围相对质软且塑性良好的铝合金基体对Al2O3颗粒起到支撑和缓冲的作用,故复合材料具有较低的磨损失重。而且,从图8c也可以看出,复合材料经磨损后,Al2O3颗粒仍与基体铝合金保持紧密结合的状态,只有个别颗粒的棱角在磨损时发生了破裂。

图8 磨损试样表面照片

3 结论

采用搅拌摩擦加工方法制备Al2O3颗粒增强铝基复合材料,并对复合材料的微观组织、力学性能和磨损性能进行分析,主要结论如下。

(1)搅拌摩擦加工制备的复合材料,基体合金组织得到明显细化,Al2O3增强颗粒与基体合金结合紧密且分散均匀。

(2)复合材料的硬度比基体合金提高了17.1%,平均抗拉强度提高了29.6%,达到179.36MPa。断后伸长率为8.69%,呈塑性断裂特征。

(3)复合材料具有更好的抗磨损性能,这主要归因于高硬度Al2O3陶瓷颗粒对复合材料的强化。